基于5G通信与高速拍照技术的喷丸强化仿真试验验证

陈智超,徐 鹏,高龙飞,陈羽雨,曹 安,汪 敏,王世杰

(上海飞机制造有限公司,上海 201324)

0 引 言

喷丸强化是一种表面强化技术,具有操作简单、效果显著等优点,广泛应用于航空航天、核电、汽车等领域。喷丸强化与滚压、内挤压一样属于冷处理工艺,其利用高速运动的弹丸流冲击零部件表面,使零部件表面发生弹塑性变形,产生一层很薄的残余压应力层。喷丸强化除了产生残余压应力以外,还会导致表面材料的组织结构发生变化,主要表现为晶粒细化和位错密度增大。以上两方面的综合作用会显著提高零部件的疲劳性能[1-3]、表面的硬度和强度[4]以及抗应力腐蚀及耐高温氧化等性能[5-6]。对于喷丸处理的强化效果,可以通过X射线衍射技术等方法测定残余应力在材料内部的分布状况进行表征[7-8]。影响材料喷丸强化效果的因素有很多,有材料自身的属性,比如密度、强度、泊松比、弹性模量、剪切模量等,此外还包括喷丸工艺参数,比如弹丸种类、弹丸尺寸、弹丸形状、弹丸速度、喷丸时间以及喷丸覆盖率等。

在实际生产过程中,工艺文件中通常规定了不同零件喷丸强化所需要的强化程度。喷丸强度通常用阿尔门试片的弯曲程度表征;弹丸能量越大,阿尔门试片的弯曲程度越大。对于车间生产现场来说,固定的零件所用弹丸材料大都固定,基于工艺操作便捷性的考虑,喷丸角度也基本不会进行更改,因此弹丸速度成为了弹丸能量最主要的制约因素。之前在制定喷丸工艺时主要利用喷丸机进行喷丸试验来确定各喷丸工艺参数,试验操作繁琐,耗费大量人力、物力,而且需要对比大量的试验数据才能得出合理的喷丸参数。一旦车间设备进行升级换代,前期积累的人工经验数据往往无法运用。仿真分析能够对喷丸过程进行模拟,具有成本低和迭代快的优势,是一种很好的辅助方法。以往研究喷丸强化的仿真分析工作[9-13],大多选择有限元(Finite Element Method,FEM)或者离散元(Discrete Element Method,DEM)方法对喷丸工艺过程进行仿真分析,然后配合喷丸试验进行验证。但是在试验验证过程中,由于没有很好的方法对弹丸速度进行准确的测试,这些方法仿真的准确性并不是很高。因此,寻找一种准确测定弹丸速度的方法,是相关研究人员努力的方向之一。

第五代(5G)移动通信技术是具有高速率、低时延和大连接特点的新一代宽带移动通信技术,5G通信设施是实现人机物互联的网络基础设施。高速拍照技术是一种采用高性能的拍照设备,用极快的快门速度来捕捉图像的技术。采用这两种技术的结合,可对喷丸工艺过程中的瞬时弹丸信息进行拍照采集,并将图片高速率传输至云端,通过云端部署的视觉识别算法对图片中的弹丸速度信息进行计算分析,从而得到喷丸工艺过程中的实时弹丸速度。为此,作者基于Eulerian-Eulerian双流体模型,采用Fluent和EDEM软件耦合计算的方式,对喷丸过程中的弹丸瞬时速度和速度分布进行仿真分析,并基于5G通信和高速拍照技术,对喷丸强化工艺过程进行实时图像数据采集,获得弹丸的真实速度,实现对仿真结果的试验验证。

1 仿真模型与方法

1.1 喷口处弹丸速度的模型

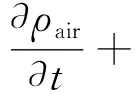

喷丸的本质就是大量的弹丸在气流的作用下快速运动撞击零件表面的气固耦合的多项流模型,既要考虑气体运动又要考虑单个弹丸的受力情况。基于Fluent软件和EDEM软件的耦合建模过程可完美地考虑上述情况。针对这个过程,除考虑流体相(气体相)和颗粒相(弹丸)之间的动量交换外,还要考虑颗粒相对于流体相的影响。喷丸过程中弹丸与气体之间存在动量和能量的相互交换,因此选择Eulerian-Eulerian气固两相流模型,以考虑高速气流喷射下弹丸的运动情况。喷丸过程中气体的运动满足连续方程和动量方程:

(1)

(2)

式中:ρair为气体质量密度;t为时间;v为速度矢量;μ为流体动力黏度;p为气体压力;S为动量方程的广义源项。

弹丸运动及阻力方程为

ma=F

(3)

式中:m,a分别为弹丸的质量、加速度;F为弹丸受到的合力。

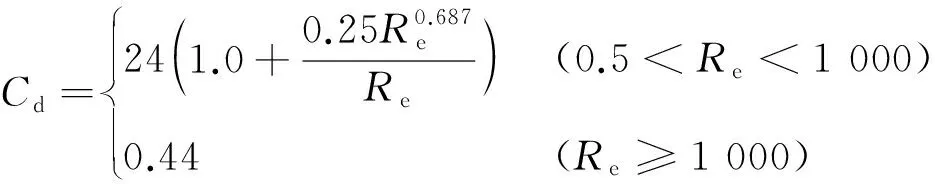

在Fluent-EDEM耦合建模[14-16]过程中,采用一种改进的自由流阻力来计算作用在弹丸上的作用力,计算公式为

F=0.5CdρA|v|v

(4)

(5)

式中:Cd为阻力系数,取决于Re;Re为流体的雷诺数;A为弹丸颗粒的投影面积;ρ为弹丸颗粒的密度;v为弹丸与气流间的相对速度。

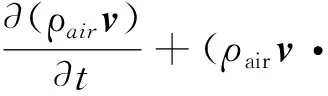

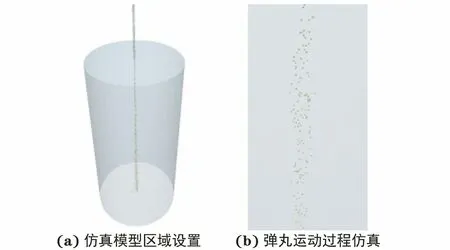

1.2 喷口处弹丸速度的仿真方法

喷丸强化是一个典型的气力输送过程,涉及连续气体相和离散的颗粒相的模拟。EDEM软件采用离散元方法模拟弹丸的运动,Fluent软件采用有限体积法模拟气相的流动,两者耦合来计算喷丸的气力输送过程。为了仿真弹丸喷射过程,对实际喷丸设备进行了简化处理。设置一段喷嘴前的管道用于模拟简化的喷丸设备。设定边界压力为喷丸设备的操作压力,设定一段管道长度用来模拟颗粒相被气体夹带的加速过程,以使弹丸到达喷嘴处的速度与试验值基本一致。弹丸运动过程仿真模型如图1所示,为了减少边界对仿真的影响,仿真区域(管道)设为半径0.5 m的圆柱状区域,如图1(a)所示,经过仿真得到的弹丸运动过程分布如图1(b)所示。模拟时管道长度为60 cm,弹丸颗粒位置距离管道边界10 cm,重力加速度为9.81 m·s-2。在Fluent软件中将管道起始段压力设置为400 kPa,喷嘴后方空间边界压力设置为0。EDEM软件中弹丸直径设置为0.6 mm,弹丸流量设置为5 kg·min-1。

图1 喷丸仿真模型Fig.1 Simulation model of shot peening: (a) simulation model area setting and (b) simulation of shot movement

1.3 仿真模型的反向优化方法

由于仿真模型在一定程度上对真实情况进行了简化,其预测结果与真实的测试结果之间必然存在一定程度的偏差。为了缩小仿真预测结果与真实测量结果之间的偏差,需要根据实际的测量数据对仿真模型进行反向的迭代优化。首先对仿真模型中的参数进行敏感性分析,即通过一系列改变参数大小的试验矩阵来评判每个参数对仿真结果的影响程度,这些参数包括入口压力、出口压力、弹丸流量、控制方程参数等。然后在各参数的可信范围区间内进行参数的修正,使得仿真模型在不同的输入条件下得到的仿真预测结果与真实测量结果尽可能接近。

2 试验方案

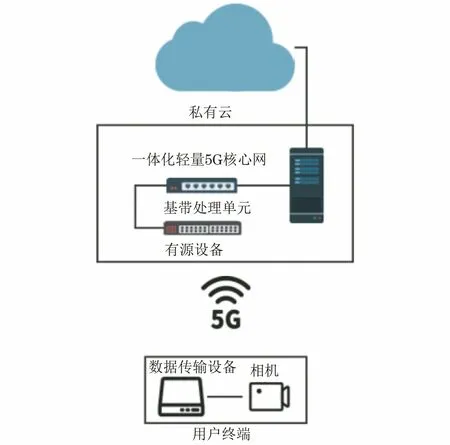

2.1 5G通信快速组网

喷丸强化过程中,弹丸的运动速度很快,一般为几十米每秒。为了精确采集弹丸的运动轨迹,进而获得准确的弹丸运动速度,采用2 040 Hz的高速工业相机对喷口位置进行连续拍摄。由于喷丸设备为实时加工设备,很难采用有线方式进行数据采集。高速相机拍摄高清照片经压缩后上传需求的上行带宽约300 MB·s-1,为满足如此大上行的要求,研究中搭建了极简5G网络进行网络传输,摄像头通过专用无线路由器接入5G网络,进入商飞私有云。使用云上资源进行图像识别学习,并转化为弹丸分布信息。数据采集的网络拓扑图如图2所示。

图2 数据采集的网络拓扑图Fig.2 Network topology of data acquisition

为快速实现工业5G网络覆盖,采用了一套有别于to-C(面向消费者)的核心网架构,运用本地轻量级核心网和一体机柔性化部署。该网络在核心网网元功能上进行了针对现场业务的优化,剔除了计费、语音等工业场景不需要的网元模块,增加了对于业务的针对性QoS(Quality of Service,服务质量)调度优化。无线侧采用更适合工业的隙配比,同时采用载波聚合技术增大载波带宽保障大上行,实测最大上行带宽达到500 MB·s-1,网络可用性达到99.999%。

2.2 喷丸速度测试试验

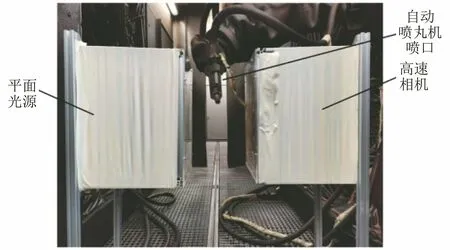

喷丸设备由2台工业机械臂和4路喷头组成,2台机械臂可同时作业,4路喷头可喷不同型号的弹丸。喷丸设备的喷口直径为10 mm,喷口处弹丸的速度范围为10~70 m·s-1,所用弹丸为铸钢丸,牌号为ASR230,弹丸直径为0.6 mm。拍照用的高速相机类型为2 040 Hz的高速工业相机,分辨率为1 080 P(逐行扫描,沿垂直方向有1 080条扫描线),物距为100 m,景深为5 mm,视野大小为100 mm。

如图3所示,在自动喷丸设备喷口处架设高速相机采集图像,调整相机参数以确保同一弹丸在前后两帧图片中都出现。通过在喷丸设备内部加设数据采集网关,采集喷丸设备的压力、流量等参数。通过新一代通信技术将实时采集到的工艺参数及图片信息上传至云数据库中用于数据分析。

图3 基于高速相机的喷丸强化数据采集系统Fig.3 Shot peening data acquisition system based on high-speed camera

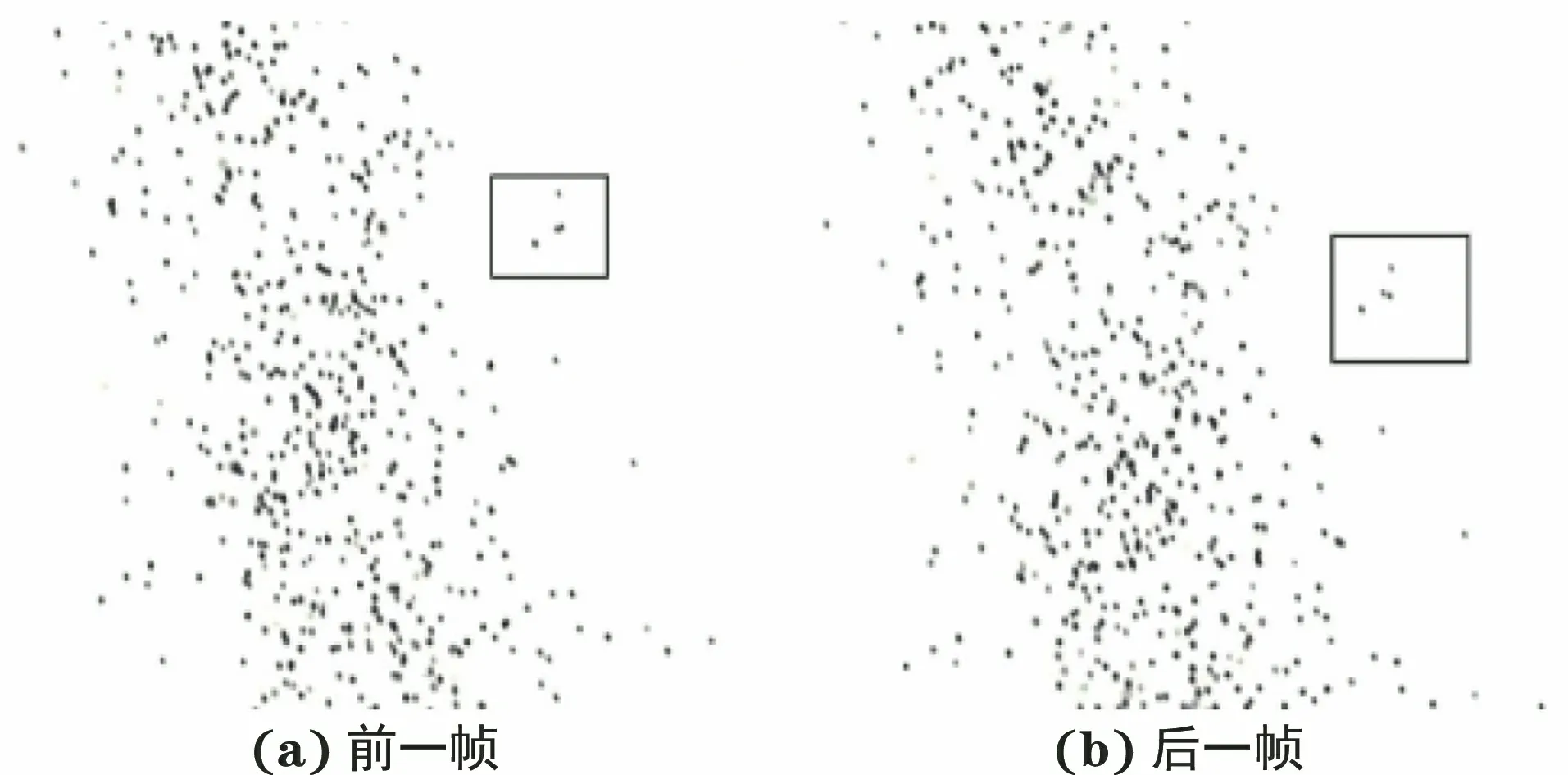

使用单格大小为3 mm的标定板对相机进行内外参标定。试验设定了不同的喷丸压力和流量。每组采集图像为10张,分别选取2个时刻的连续5张图像。相邻的前后两帧图像如图4所示,通过多帧数据对比,基于智能算法识别图片中的同一弹丸,通过计算前后两帧同一弹丸的像素距离和标定数据来得到弹丸的平均速度。通过对所有图像的采集和分析得出在100,200,300,400 kPa压力下,5 kg·min-1流量下的平均弹丸速度。

图4 相邻两帧图片中的弹丸位置Fig.4 Shot position in two adjacent frames: (a) previous frame and (b) next frame

3 仿真结果与试验验证

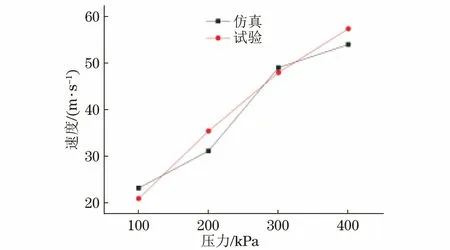

3.1 喷口处弹丸速度的试验验证

在100,200,300,400 kPa压力及5 kg·min-1流量下仿真及试验得到的弹丸速度如图5所示。由图5可以看出:随着压力的增大,弹丸速度近似呈线性增大;仿真得到的弹丸速度与试验得到的弹丸速度基本相等,最大相对误差为12.1%。考虑到仿真模型的简化以及相机拍摄过程中定位误差等因素,可以认定所建立的气固两相流模型具有较好的准确性。

图5 试验与仿真得到喷丸压力与弹丸速度的关系曲线Fig.5 Relationship curves between shot peening pressure and shot velocity obtained by test and simulation

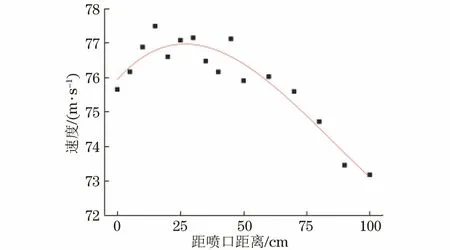

3.2 弹丸速度空间分布仿真结果

基于图1中的仿真模型,在喷嘴下方设置了直径50 cm、长1 m的圆柱状空间,分析了喷口下方不同位置处弹丸速度的大小,以400 kPa喷丸压力下的建模为例,描述弹丸速度的空间分布仿真情况。提取EDEM软件在运行0.2~0.5 s时间段内的平均速度,分析弹丸速度随距喷口距离的变化情况。由图6可以看出,弹丸速度的空间分布呈近似抛物线的趋势。从喷口处喷出后(0~20 cm),由于空气的夹带作用,弹丸速度继续小幅上升(2%),随着空气速度的衰减,在空气曳力和重力加速度的竞争作用下,弹丸速度有一段起伏阶段(15~40 cm),之后速度缓慢下降(40~100 cm),但是弹丸从喷口喷出后的60 cm范围内,速度整体上并没有出现太大的衰减。通过仿真分析可知弹丸喷出后速度的空间分布有很强的规律性,可以以此作为弹丸速度描述模型的基准。

图6 弹丸速度在空间的分布曲线Fig.6 Distribution curve of shot velocity in space

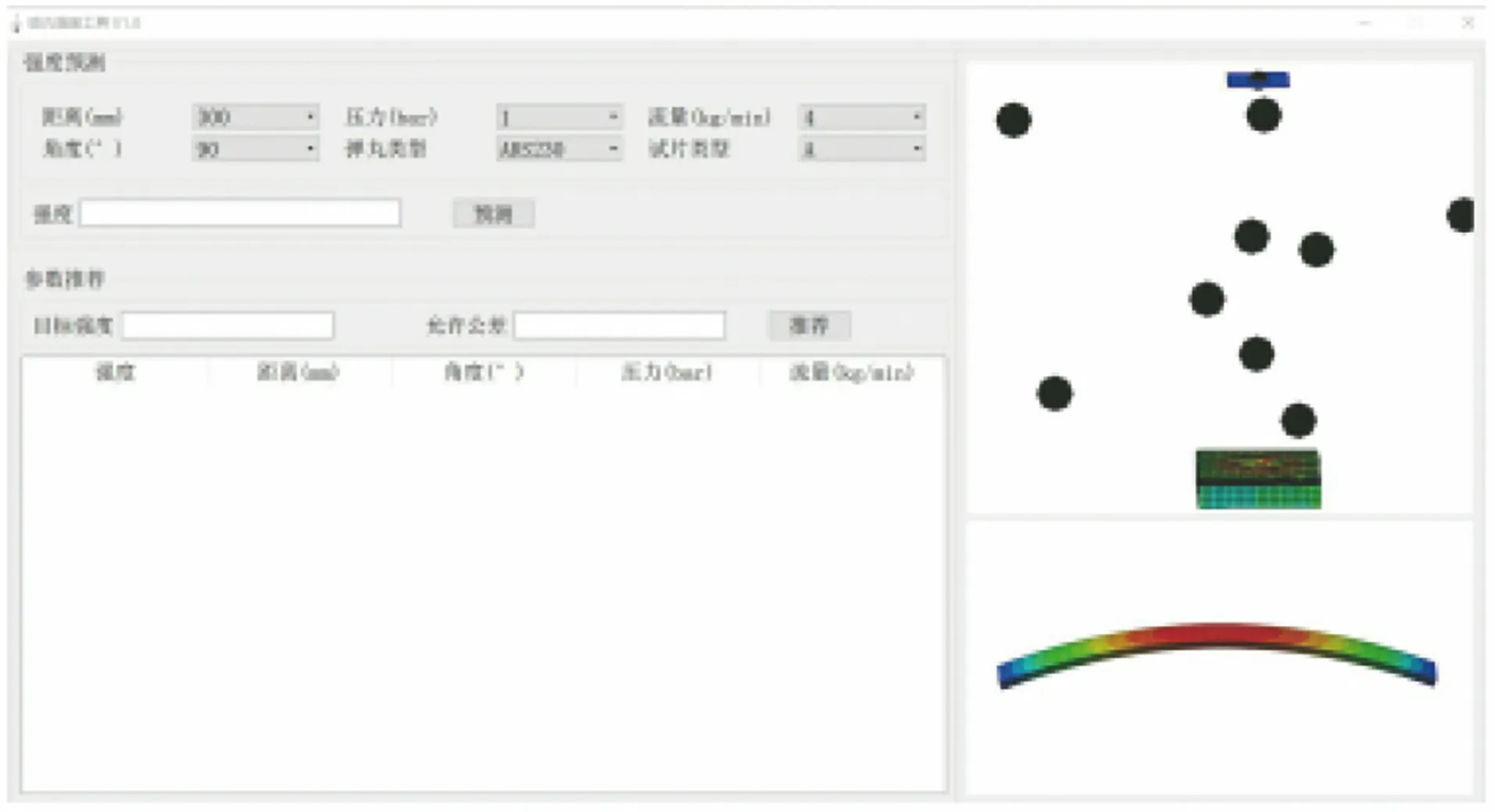

3.3 喷丸强度分析软件

基于上述分析,可以得到弹丸速度等工艺参数。为了实现对既定参数下喷丸强度的准确预测,及目标喷丸强度下的工艺参数推荐,对试验数据和仿真分析结果进行了人工智能学习,得到了不同工艺参数下喷丸强度的深度学习模型;该模型可随着生产现场数据的积累进行升级。根据此模型机理,开发了如图7所示的喷丸强度分析软件。用此软件实现了在6个工艺参数下的喷丸强度预测和目标喷丸强度的工艺参数推荐。经实践验证,其预测精度达到95%。该喷丸强度分析软件极大提升了生产现场的工作效率。

图7 喷丸强度分析软件界面Fig.7 Shot peening intensity analysis software interface

4 结 论

(1) 建立了基于5G通信和高速拍照技术的数据采集系统,能够有效收集实际生产现场的弹丸速度数据;基于Eulerian-Eulerian模型,对弹丸速度进行仿真分析,弹丸速度仿真结果与试验结果吻合,相对误差为12.1%,模型的准确性得到了验证。

(2) 弹丸从喷口喷出后速度先升后降,在距离喷口60 cm范围内速度变化不大,存在小范围波动。

(3) 对试验数据和仿真分析结果进行了人工智能学习,得到了不同工艺参数下喷丸强度的深度学习模型,开发了喷丸强度分析软件;此软件的预测精度达到95%。