大厚度TC4钛合金铸件钨极惰性气体保护焊的最优工艺确定及其接头力学性能

朱 丽,胡雅楠,吴圣川,李 飞,虞文军,林 波,李光俊

(1.航空工业成都飞机工业(集团)有限责任公司,成都 610091;2.西南交通大学,牵引动力国家重点实验室,成都 610031)

0 引 言

钛合金具有高比强度、低密度、优异的高温性能和出色的耐腐蚀性,广泛应用于航空航天和生物医学领域,尤其适用于结构轻量化零件的加工生产。目前,航空航天工业多采用大厚度钛合金结构件,以实现装备结构轻量化,提升装备性能和可靠性[1-2]。飞机大厚度钛合金复杂结构件一般通过钨极惰性气体保护焊(GTAW)工艺连接而成。在GTAW过程中,由于工艺参数选择不同,焊接接头可能会出现缺陷、变形及热裂纹等现象[3-5],影响焊接质量。目前,GTAW工艺按照HB/Z 120-2011《钛及钛合金钨极氩弧焊工艺及质量检验》执行,结构校核按照HB 5376-1987《钛及钛合金钨极氩弧焊质量检验》执行[6]。然而,大厚度钛合金铸造件的实际焊接厚度达到了6~12 mm,超过了HB/Z 120-2011和HB 5376-1987中厚度5 mm的限值;而超过5 mm厚度的钛合金钨极氩弧焊尚无相关标准明确列出焊接工艺规范及质量检测程序。近年来,已有学者尝试采用激光焊接[7-8]、电子束焊接[9-1]、等离子焊接[12-13]和窄间隙焊接[14]等工艺对钛合金结构件进行焊接,但这些工艺在运用于飞机大型复杂结构件上仍不及GTAW工艺经济、高效[5-6,8,15]。因此,研究GTAW工艺参数对大厚度(6~12 mm)钛合金复杂结构件焊接接头性能的影响十分有必要。

目前,已有研究人员对焊接电流和氩气流量等GTAW工艺参数对大厚度TC4钛合金钨极氩弧焊接头力学性能的影响进行了研究[16],但对于层间温度和焊后退火处理温度的影响研究较少。作者研究了层间温度和退火温度对大厚度(8 mm)TC4钛合金GTAW接头显微组织和力学性能的影响,确定了最优的层间温度控制方案和退火温度,并测试了最优工艺下接头的性能,为规范飞机大厚度零件的焊接制造提供了技术支持。

1 试样制备与试验方法

1.1 试样制备

母材选用攀钢集团研究院有限公司生产的厚度为8 mm的TC4(Ti-6Al-4V)钛合金铸造板,其显微组织主要为由片状初生α相和晶间β相组成的网篮组织,维氏硬度(载荷为9.8 N)为350 HV,抗拉强度为850 MPa,断后伸长率为4.5%。焊丝选用北京航空材料研究院提供的直径为3 mm的TA17(Ti-4Al-2V)钛合金丝材。使用组成(体积分数)为24% HCl+38% HNO3+11% HF+H2O的酸洗液对TC4钛合金铸造板进行酸洗以去除表面氧化膜和油污,酸洗后用清水冲洗,干燥。采用林肯375型交直流脉冲氩弧焊机进行钨极惰性气体保护焊,电极采用直径3 mm铈钨极,直流电源正接,保护气体为纯度在99.99%以上的氩气。接头坡口形貌和熔敷顺序见图1,坡口角度为40°±4°,坡口底部半径为4 mm,坡口底部距离焊件底部1 mm。打底焊层(焊道1)采用小焊接电流(75~80 A)和电压(11~13 V);填充焊层(焊道2~5)和盖面焊层(焊道6~7)的焊接电流为120~130 A,电压为13~15 V。焊接速度均为2 mm·s-1。采用3种层间温度控制方案:方案1为连续填充焊接;方案2为每层焊完冷却至室温后再进行下一层的焊接,填充焊层和盖面焊层间的焊道为连续施焊;方案3为每道焊完冷却至室温后再进行下一道的焊接。

焊后分别进行2种退火处理,一种是目前采用的常规退火处理,退火温度为730 °C,保温2 h,空冷至室温;另一种为去应力退火处理,退火温度为600 °C,保温2 h,空冷至室温。

1.2 试验方法

在接头焊缝处取样,经打磨、抛光,用凯勒试剂(1 mL氢氟酸+1.5 mL盐酸+2.5 mL硝酸+95 mL水)腐蚀后,在Zeiss Ax10 Axio型光学显微镜下观察显微组织。采用HVS-30型数显维氏硬度计测试焊接接头各区域的维氏硬度,载荷为9.8 N,保载时间为15 s,测2次取平均值。

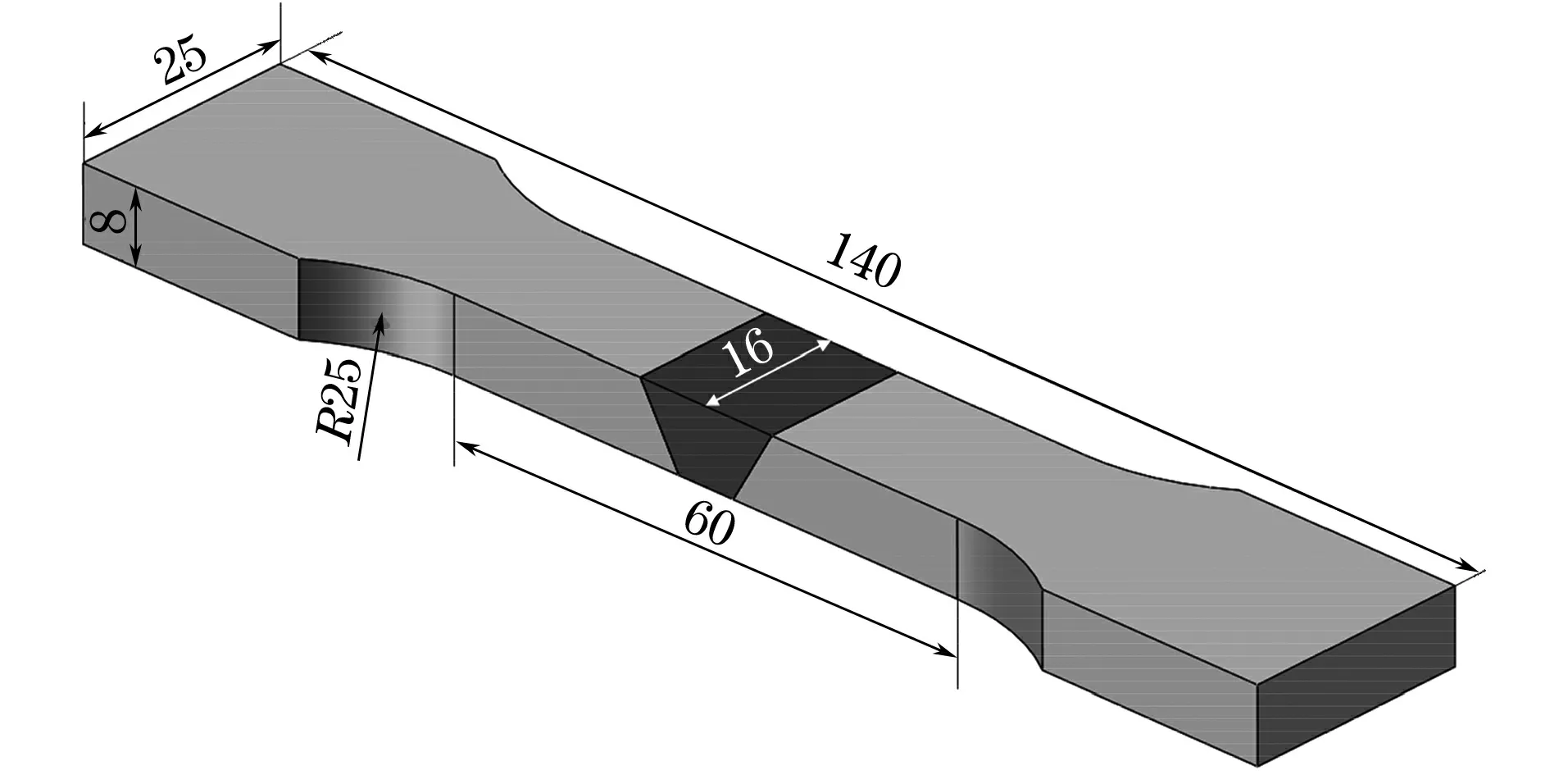

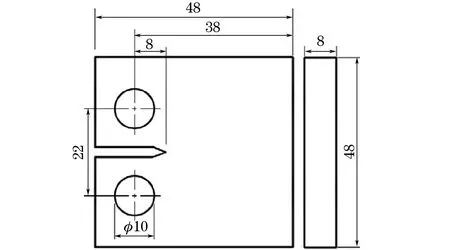

按照GB/T 2651-2008和GB/T 3075-2008,在接头上以焊缝为中心取全厚度拉伸试样和疲劳试样,2种试样的形状相同,如图2所示,去除余高使焊缝区厚度与母材相同,标距段打磨至表面粗糙度为0.8 μm,其他区域表面粗糙度为1.6 μm。按照GB/T 6398-2000,在焊缝区和母材上各取1个尺寸如图3所示的紧凑拉伸(CT)试样,预制裂纹长度为10 mm,位于焊缝中心。使用MTS 810型电液伺服疲劳试验机分别在室温下进行单轴单调拉伸试验、高周疲劳试验和疲劳裂纹扩展速率试验。拉伸试验时的拉伸速度为0.5 mm·min-1,测2次取平均值;高周疲劳试验采用恒幅载荷,应力幅为275 MPa,最大应力为500 MPa,载荷波形为横幅正弦波,加载频率为15 Hz,测3次取平均值;疲劳裂纹扩展速率试验的应力比为0.1,应力幅为275 MPa,最大应力为500 MPa,载荷波形为横幅正弦波,加载频率为15 Hz,试验过程中记录每级应力强度因子幅ΔK对应的裂纹长度a(由柔度法检测)和循环次数N,采用割线法计算裂纹扩展速率da/dN。

图2 拉伸和疲劳试样尺寸Fig.2 Dimension of tensile and fatigue specimens

图3 紧凑拉伸试样尺寸Fig.3 Dimension of compact tensile specimen

2 试验结果与讨论

2.1 层间温度控制方案的确定

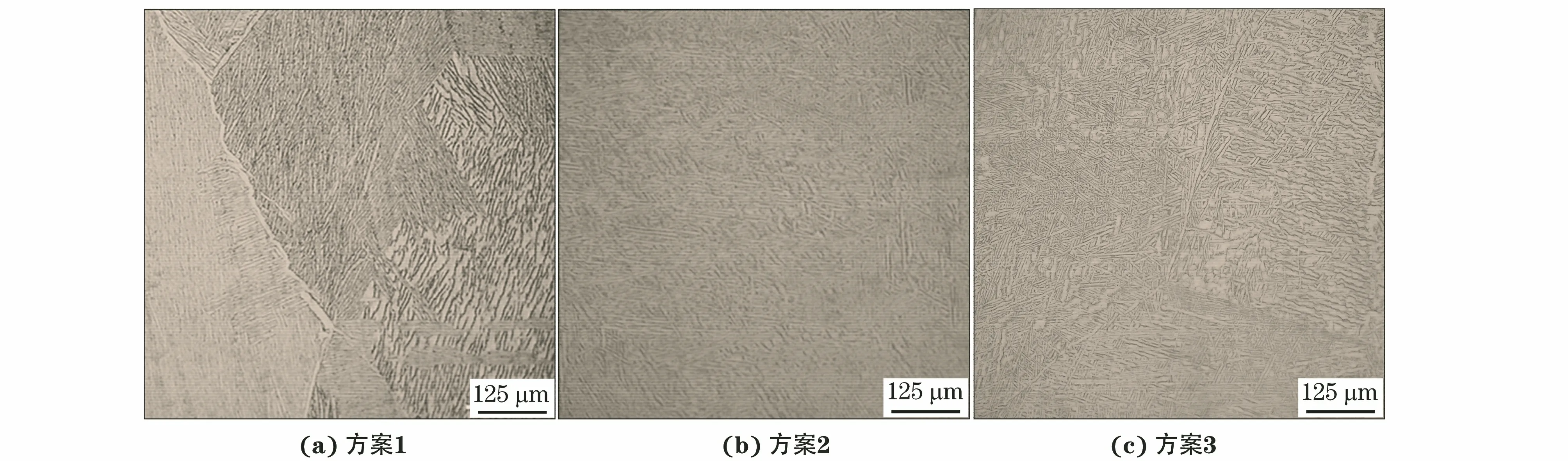

由图4可以看出,3种层间温度控制方案下焊接接头焊缝(焊态)的显微组织均以α′马氏体+针状或片状(α+β)相为主。连续填充焊接(方案1)时的层间温度较高,冷却速率较慢,焊缝冷却后形成块状α′马氏体、针状(α+β)相和片状(α+β)相组织,且针状和片状组织均较为粗大;焊层冷至室温再焊接下一层(方案2)和焊道冷至室温再焊接下一道(方案3)时的层间温度较低,冷却速率较快,焊缝冷却后组织未充分生长,形成较多块状α′马氏体,且形成的针状(α+β)相组织较为细小。

图4 不同层间温度控制方案下焊接接头焊缝的显微组织Fig.4 Microstructure of weld of welded joint under different interlayer temperature controlling schemes:(a) scheme 1; (b) scheme 2 and (c) scheme 3

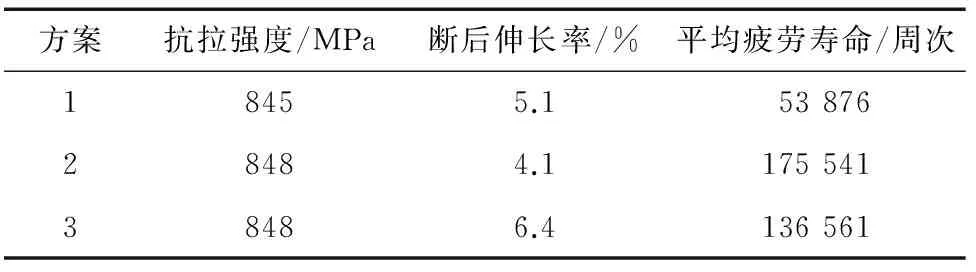

由表1可以看出,层间温度的差异对焊接接头拉伸性能的影响很小,层间温度控制方案2下的疲劳寿命最高。结合图4和表1,在层间温度控制方案2下可以同时得到细小的显微组织和良好的力学性能,故被选为最优方案。

表1 不同层间温度控制方案下焊接接头的拉伸性能和疲劳寿命

2.2 焊后退火工艺的确定

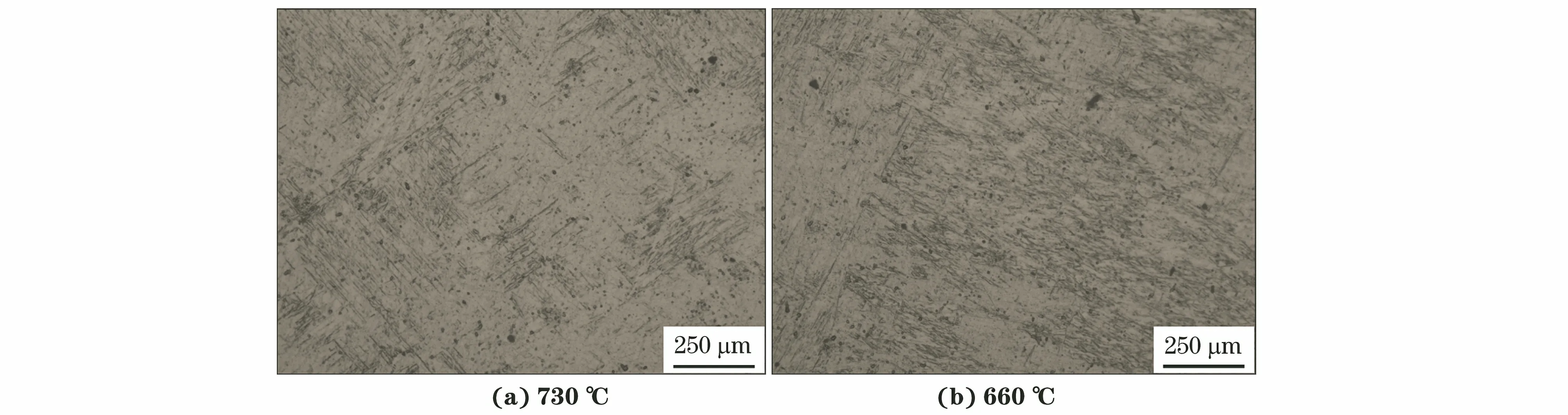

由图5可知,采用层间温度控制方案2,在730 ℃和600 ℃下退火后焊接接头焊缝组织均主要以α′马氏体+针状(α+β)相为主,2种焊后退火温度对焊缝组织的影响不大。

730 ℃和600 ℃下焊后退火处理后的拉伸试样均在母材区发生断裂。在730 ℃下焊后退火处理焊接接头的抗拉强度、断后伸长率分别为909 MPa,5.9%,均高于600 ℃下焊后退火处理后的抗拉强度(864 MPa)和断后伸长率(5.1%)。因此,最优焊后退火处理温度确定为730 ℃。

图5 不同温度焊后退火处理焊接接头焊缝的显微组织Fig.5 Microstructure of weld of welded joint after post-weld annealing treatment at different temperatures

2.3 最优工艺下的组织与性能

2.3.1 显微组织

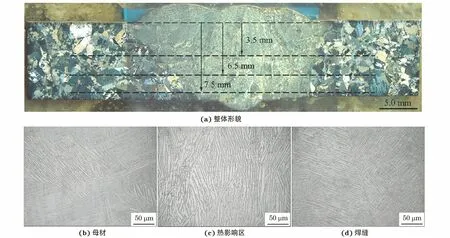

由图6可见,由母材向热影响区和焊缝过渡时晶粒尺寸出现了明显突变。母材由等轴晶粒组成,热影响区组织与母材类似,焊缝晶粒粗化,由母材的等轴晶转变为粗大的柱状晶,这主要与熔池冷却凝固时的温度梯度有关。由于在焊接过程中采用了多层多道焊,前一焊道受后一焊道焊接时的热影响,热量输入大,β相在高温下容易长大,最终形成粗大的柱状晶;此外,TC4钛合金的热导率较小,熔池冷却速率较慢,进一步加剧了晶粒的长大。另外,由于采用多层多道焊,焊缝上部(距焊缝上表面3.5 mm内)、中部(距焊缝上表面3.5~6.5 mm)和下部(距焊缝上表面6.5~7.5 mm)经过不同次数的热循环,所产生的显微组织有所不同,距焊缝上表面距离越小,形成的柱状晶越粗大。

图6 在优化工艺下焊接接头不同区域的显微组织Fig.6 Microstructure of different zones of welded joint under optimized process: (a) overall morphology; (b) base metal;(c) heat affected zone and (d) weld

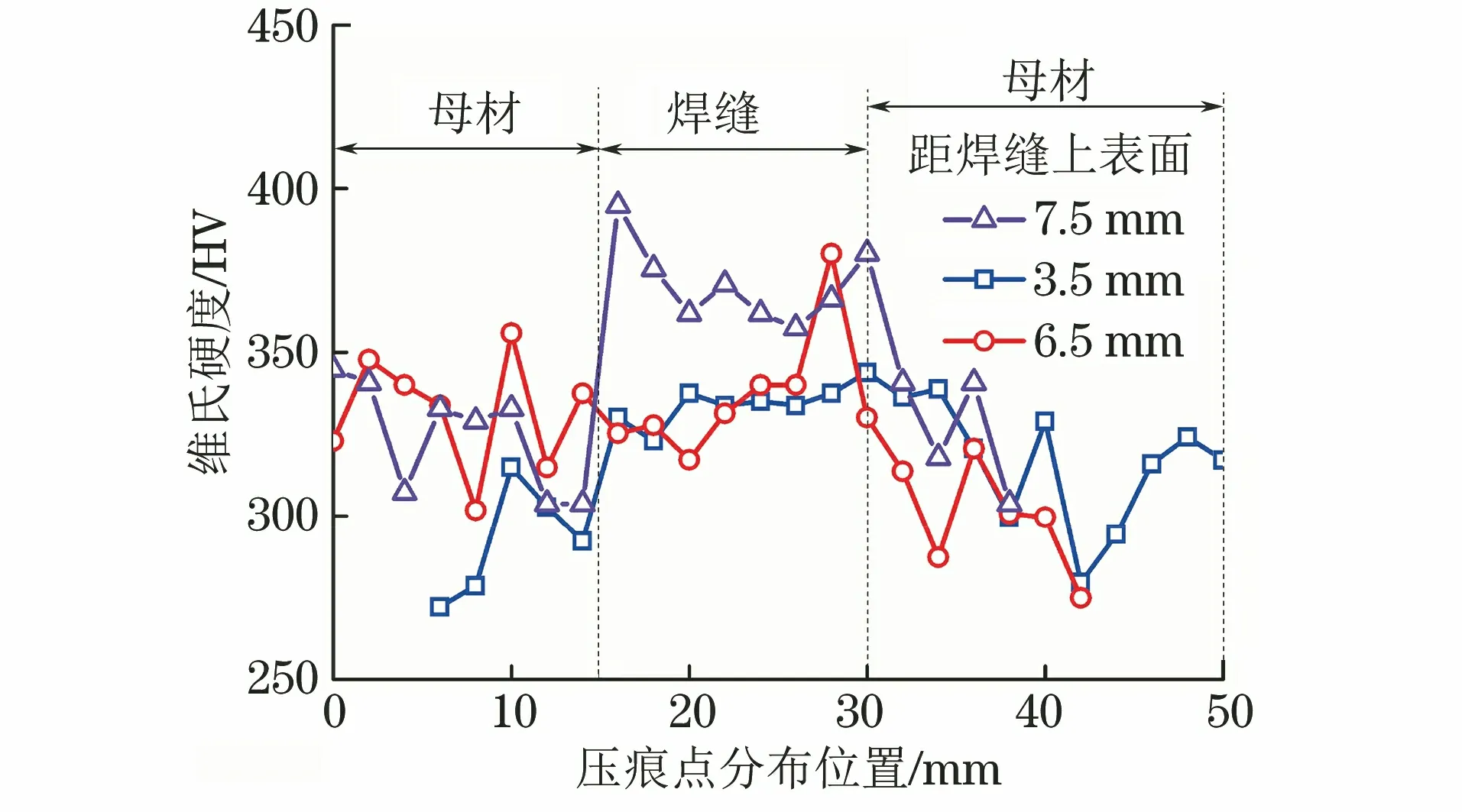

2.3.2 显微硬度

焊接接头不同区域的显微硬度分布如图7所示,由于热影响区宽度很小,且显微组织与母材类似,故未在图7中标出。由图7可以看出:距焊缝上表面最远(7.5 mm)处的焊缝硬度最高,这是由于多层多道焊后,焊缝下部晶粒较细小;此外,焊缝的硬度略高于TC4合金母材,属于高匹配接头,基本满足飞机用复杂结构的“等强度”设计与服役要求。

图7 距焊缝上表面不同距离处焊接接头的显微硬度分布Fig.7 Microhardness distribution of welded joint at differentdistances from the upper surface of the weld

2.3.3 疲劳性能

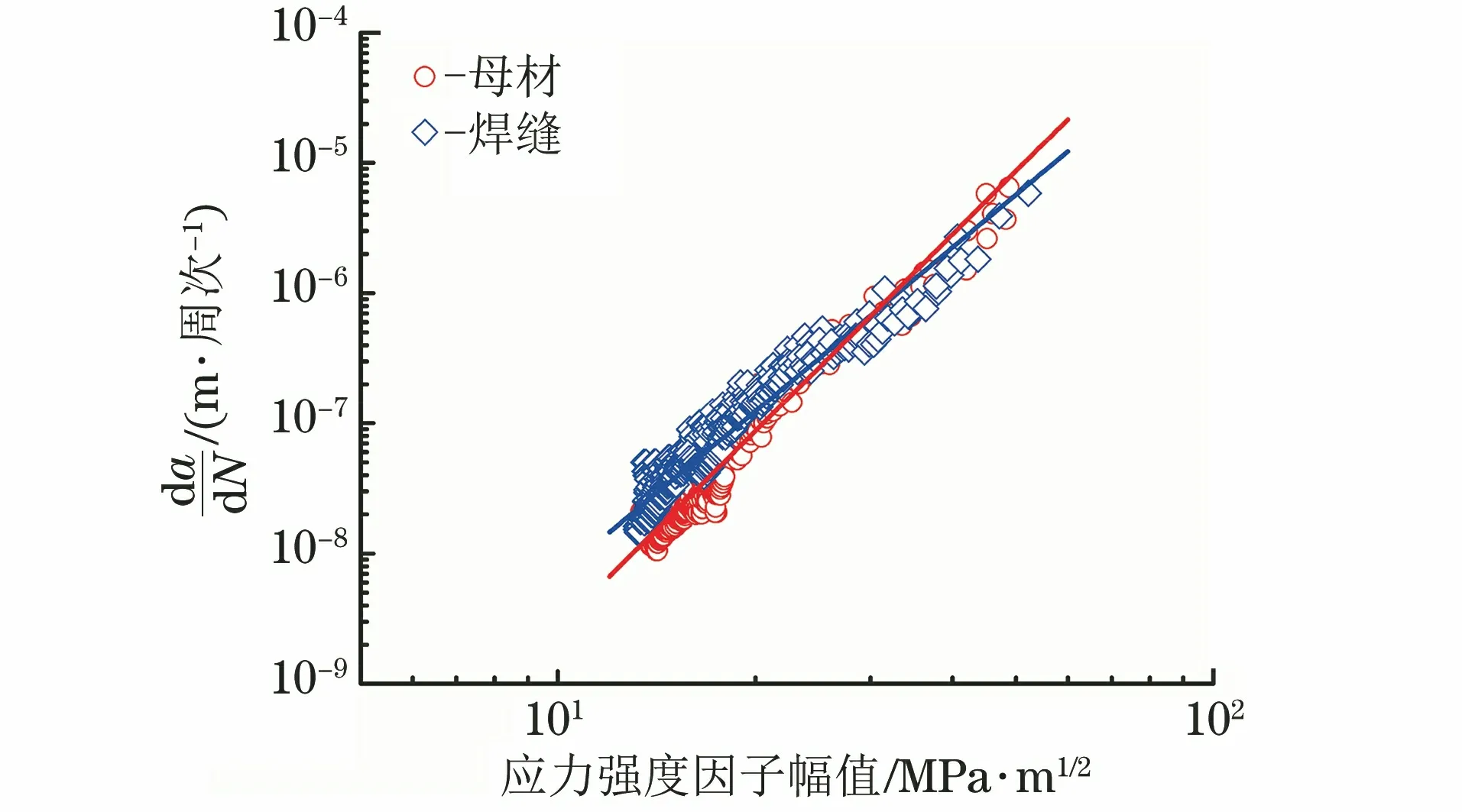

由图8可以看出,随着应力强度因子幅值的增加,焊缝的疲劳裂纹扩展速率先高于母材,而后与母材相当。由单调拉伸和高周疲劳试验可知,焊接接头的断裂位置均位于母材,表明母材是焊接接头力学性能的薄弱环节,但对于断裂行为,母材抵抗疲劳裂纹扩展的能力要优于焊缝。在图8中近门槛值区令疲劳裂纹扩展速率da/dN=10-10m·周次-1,截断得到母材和焊缝的长裂纹扩展门槛值分别为7.22,6.16 MPa·m1/2[13]。由此可见,尽管焊接接头为典型的高匹配接头,但焊缝抗疲劳开裂能力低于母材,仍是需要重点监控的部位。

图8 焊接接头焊缝和母材的疲劳裂纹扩展速率Fig.8 Fatigue crack growth rate of weld and base metal ofwelded joint

3 结 论

(1) 与连续施焊、焊道冷至室温后再焊接下一道这两种层间温度控制方案相比,焊层冷至室温后再焊接下一层得到的大厚度TC4钛合金钨极惰性气体保护焊(GTAW)接头焊缝组织最为细小、疲劳寿命最高,故确定为最优层间温度控制方案;730 ℃下退火后的焊接接头拉伸性能比600 ℃下退火后更好,故确定为最优焊后退火温度。

(2) 在最优工艺下,TC4钛合金GTAW接头母材的组织为等轴晶,焊缝为柱状晶;焊缝硬度略高于母材,属于高匹配接头;接头拉伸试验和疲劳试验后均在母材处发生断裂,母材是焊接接头力学性能的薄弱环节;焊缝的长裂纹扩展门槛值(6.16 MPa·m1/2)低于母材(7.22 MPa·m1/2),焊缝的抗疲劳开裂能力较弱。