S30432 不锈钢喷丸强化工艺研究

0 前 言

S30432 耐热不锈钢具备优良的高温强度、高温塑性和抗高温氧化性能, 已成为国内外超超临界机组锅炉管的首选材料之一

。 内喷丸处理是S30432 不锈钢锅炉管制备的重要工序之一, 目的是形成塑性变形层, 细化晶粒, 扩大Cr 原子的扩散途径, 从而形成耐高温、 耐氧化的致密Cr

O

氧化膜

。 目前的研究表明, 不同喷丸工艺参数会对合金的组织造成不同的影响, 主要在于基体内晶界密度和位错含量。 这些又对Cr 原子的扩散途径造成不同的影响, 因此, 喷丸工艺参数间接的对合金的性能带来不同的影响

。 但是, 关于内喷丸处理工艺参数对S30432 不锈钢内表层组织结构的影响缺少系统的探究。 喷丸形成的塑性变形层深度较浅或不均匀, 会大大限制锅炉管的使用, 在已有的研究中, 多次喷丸可以有效解决变形层深度较浅和不均匀现象

。 因此, 本研究将选用二次喷丸处理, 即第一次喷丸结束后, 第二次再利用喷枪回程进行第二遍喷丸处理。 通过探究内喷丸工艺参数 (喷丸移动速度、 喷丸压力、 喷丸距离) 对S30432 不锈钢内表面塑性变形层深度的影响, 以获得最优喷丸工艺参数, 并研究其对S30432 不锈钢内表面硬度性能的影响。

本文不揣冒昧,讨论了叙事语体和描写语体的句型选择差异,认为句型选择也是语体特征的表现形式。本文的主要目的是通过讨论句型选择与语体特征的适应关系,呼吁在语法研究和语法教学中,必须考虑语体对语言形式的制约。

1 试验材料及方法

1.1 试验材料

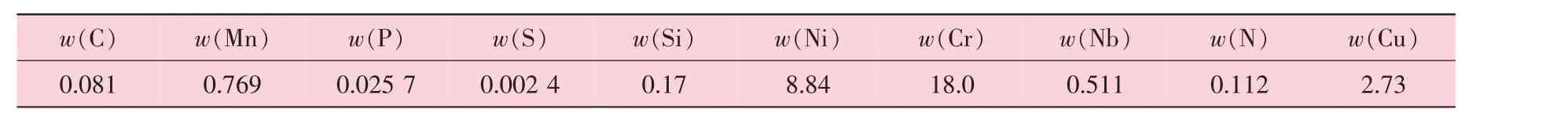

试验材料为S30432 不锈钢管, 规格为Φ44.5 mm×7.6 mm, 主要化学成分见表1。

1.2 试验方法

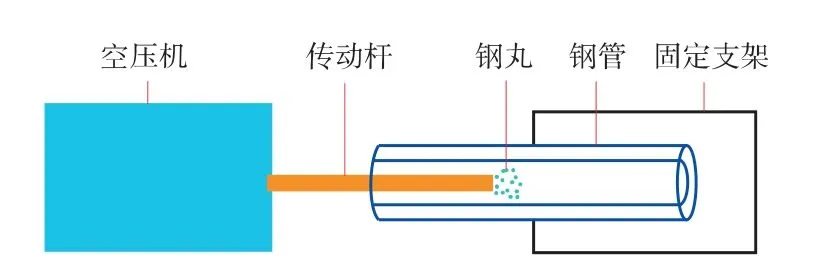

喷丸机型号为QBK350, 不锈钢丸直径为0.6 mm, 喷丸距离为5~13 mm, 喷丸压力可选择1.20~1.28 MPa。 喷丸整个过程包含前进喷丸和后退喷丸, 前进喷丸移动速度设定为1 000 mm/min,后退喷丸移动速度为400~1 200 mm/min, 喷丸设备布置如图1 所示。

喷丸后将试样沿横向切开, 磨抛后用侵蚀液侵蚀60 s, 再用10%草酸液擦拭、 吹干后, 采用蔡司光学显微镜观察组织形貌, 侵蚀液配比为H

O ∶HNO

=4∶1 (体 积 比); CuSO

∶NaCl=1∶2(质量比)。 用自动转塔数显维氏硬度计(432SVD) 测量不同深度塑性变形层显微硬度值。

2 结果分析

2.1 喷丸移动速度对组织的影响

青辰身在空中,下落的同时,已将地上的这一切洞察。他拉开固定在三角架上的弓箭,伴着“嗖”的一声锐鸣,黑羽箭破空而出,直射土狼。

图3 所示为后退喷丸移动速度800 mm/min、喷丸距离为9 mm 时不同喷丸压力下的S30432不锈钢试样的塑性变形层形貌及深度。

2.2 喷丸压力对组织的影响

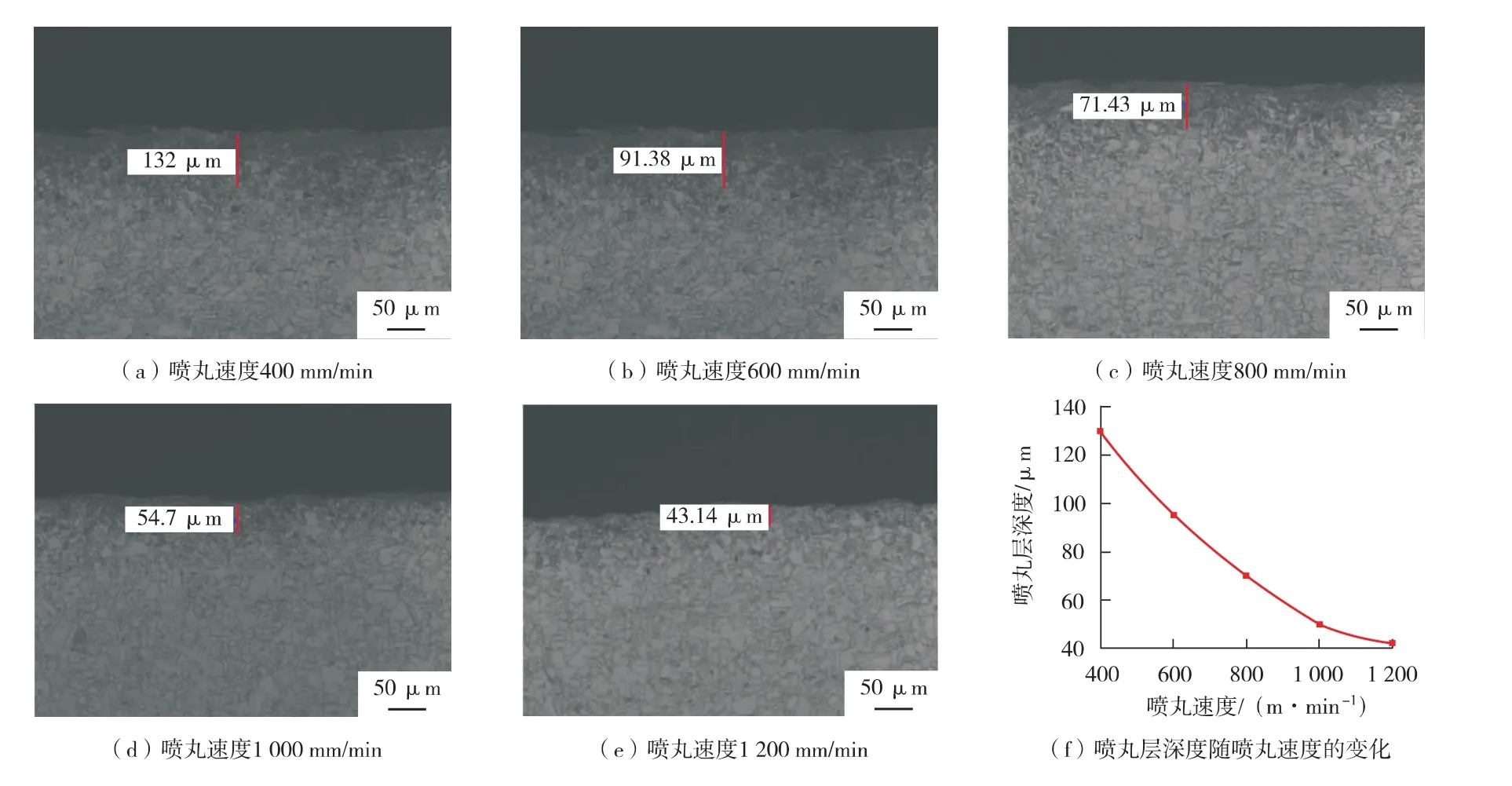

由图2 (f) 可以看出, 当喷丸移动速度为400 mm/min 时, 喷丸层深度约为132 μm; 喷丸移动速度增大到600 mm/min 时, 喷丸层深度约为91.38 μm, 相对于400 mm/min 的喷丸层深度有了明显的减小; 喷丸移动速度增大到800 mm/min时, 喷丸层深度约为71.43 μm。 喷丸移动速度增大, 丸粒与内表面接触时间减小, 有效接触面减小, 变形孪晶和细化晶粒就少, 组织的塑性变形层就浅。 随着喷丸移动速度的持续增加, 喷丸层深度在逐渐减小, 喷丸速度为1 000 mm/min 时喷丸层深度约为54.7 μm; 喷丸速度为1 200 mm/min时喷丸层深度约为43.14 μm。 喷丸移动速度小,生产效率低, 不利于大规模生产; 喷丸移动速度大, 喷丸层深度小, 不能达到喷丸的目的。 因此,选择喷丸移动速度为800 mm/min, 既能提高生产效率, 也可以保证喷丸层深度。

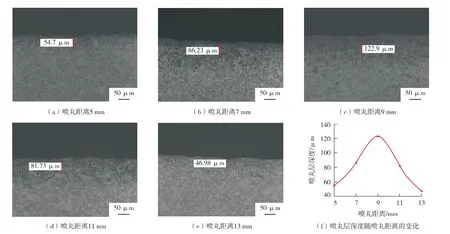

图4 为喷丸压力1.26 MPa、 后退移动速度为800 mm/min 时, 不同喷丸距离对S30432 不锈钢试样塑性变形层的影响。 由图4 可知, 随着喷丸距离的增加, 塑性变形层深度先增大后减小, 在喷丸距离为9 mm 时塑性变形层深度最大。 当喷丸距离为5 mm 时的形貌, 塑性变形层深度约为54.7 μm; 喷丸距离增大到7 mm时, 变形层深度增大到86.23 μm, 此时塑性变形层也较为均匀; 喷丸距离为9 mm 时, 塑性变形层深度达到最大122.9 μm; 当喷丸距离继续增大时, 塑性变形层深度又有所减小, 且减小速度较快, 喷丸距离为11 mm 时, 塑性变形层深度为81.73 μm; 喷丸距离为13 mm时, 塑性变层深度为46.98 μm。 出现上述现象的原因是由于喷丸距离较小时, 丸粒扩散面较窄, 丸粒之间容易碰撞造成能量损失, 到达表面的能量有所减小, 变形层深度小; 喷丸距离逐渐增大时, 丸粒之间碰撞减小, 能量损失少, 变形层深度增大; 当喷丸距离超过一定值时, 丸粒在喷丸过程中飞行时间较长, 损失的能量较大, 喷丸效果较差。 因此, 喷丸距离为9 mm时, 塑性变形层的深度稳定在122 μm 左右,此距离为该工艺最优喷丸距离。 综上可知, 在喷丸距离为5~13 mm、 喷丸压力为1.20~1.28 MPa、前进喷丸移动速度为1 000 mm/min、 后退喷丸移动速度为400~1 200 mm/min 时, 对塑性变形层的影响顺序为: 喷丸速度>喷丸压力>喷丸距离。

金属材料的显微硬度与组织、 残余能有着密切的关系。 晶粒尺寸越小, 位错密度越高,材料的硬度越大。 喷丸处理使S30432 不锈钢内表层的晶粒发生细化的同时储存大量残余能, 位错密度也会增加, 这些因素会导致内表面的硬度大大提高。 但是过度喷丸会导致塑性变形层的相互挤压而剥落。 因此, 在喷丸移动速度为800 m/min、 喷丸压力为1.26 MPa、 喷丸距离为9 mm 时, S30432 不锈钢的内表面塑性变形层稳定在120 μm 左右, 并且分布较为均匀, 选择此喷丸工艺为S30432 不锈钢内喷丸最优工艺参数。

2.3 喷丸距离对组织的影响

在1.20 MPa 喷丸压力下, 表层奥氏体塑性变形层较浅为64.99 μm; 喷丸压力提高到1.22 MPa之后, 塑性变形层深度已达到70.78 μm, 该范围内的晶粒已被充分细化, 但塑性变形层深度分布较为不均匀; 当喷丸压力继续增加到1.24 MPa时, 塑性变形层深度为76.58 μm, 此时变形层深度分布也不太均匀。 随着喷丸压力持续提高到1.26~1.28 MPa, 塑性变形层充分扩展, 整体分布较为均匀, 其深度逐渐稳定在90 μm 左右。喷丸压力较大时, 不锈钢承受的变形压力较大, 内表面容易形成不平整曲面。 因此, 为了得到良好的喷丸效果, 综合考虑, 喷丸压力应选择1.26 MPa 为宜。

喷丸压力为1.26 MPa, 喷丸距离为9 mm时, 随着后退喷丸移动速度的增加, 喷丸层深度逐渐减小, 不同喷丸移动速度时塑性变形层形貌及深度如图2 所示。

2.4 喷丸层硬度分布

根据王锐坤等

研究喷丸工艺对Super304H 奥氏体耐热钢组织与性能的影响结果, 要求喷丸后塑性变形层深度≥70 μm, 距试样内表面60 μm 的硬度(HV

) 比基体的硬度高100HV

以上。

图5 所示是喷丸速度800 m/min、 喷丸压力为1.26 MPa 和喷丸距离为9 mm 时喷丸处理后S30432 不锈钢的维氏硬度图片。 从图5 (a) 可以看出, 距内表面以下85.9 μm 的硬度约为300HV

, 距 内 表 面 以 下156 μm 的 硬 度 约 为276HV

, 距 内 表 面 以 下235 μm 的 硬 度 约 为200HV

。 距内表面以下深度越深, 组织硬度越小, 距内表面以下235 μm 的硬度接近基体硬度(190HV

)。 同时, 近表层塑性变形层大于60 μm时的硬度 (300HV

) 比基体硬度提高了近110HV

。 出现以上现象的原因是喷丸处理后近表层(图5 (b)) 塑性变形强烈, 一方面晶粒得到充分的细化, 另一方面, 变形组织中含有大量的残余能可以有效抵消施加的外力, 提高材料的变形抗力, 因此近表层位置的硬度较高; 向内延伸时 (图5 (c)), 喷丸强化效果有所降低, 主要原因是晶粒细化不完全, 储存的残余能较少,抵抗材料的变形抗力有所减小, 硬度有所降低;当向内延伸超过一定值 (图5 (d)) 时, 喷丸效果基本没有, 此时的组织形貌和基体的组织形貌基本差别不大, 所以硬度也和基体接近。

用铁丝自制长方形框架,估测铁丝的用量;在框架上糊一层白纸,估测白纸的用量。围绕操场跑一圈,估测操场周长;量量算算,操场如铺草皮,估测草皮用量。在实践中,体悟周长、面积的不同度量角度。

3 结 论

(1) S30432 不锈钢在喷丸过程中, 随着喷丸移动速度的增大, 塑性变形层深度在逐渐减小; 随着喷丸距离的增大, 塑性变形层的深度先增大后减小。

(2) 随着喷丸压力的增加, 塑性变形层厚度逐渐增加, 内表面晶粒细化充分, 硬度有了显著的提高; 喷丸移动速度为800 m/min, 喷丸距离为9 mm, 喷丸压力为1.26 MPa 时, 喷丸处理后S30432 不锈钢内表层硬度值比基体硬度提高了110HV

。 对塑性变形层的影响, 喷丸速度>喷丸压力>喷丸距离。

我院的签约供血单位是市血液供保中心,它担负着35家医疗机构的临床供血任务。近几年来,血液供应常常出现全面紧张或偏型的现状,原因可能与以下因素有关:

(3) 在喷丸距离9 mm、 喷丸压力1.26 MPa、喷丸前进移动速度为1 000 mm/min、 后退速度为800 mm/min 时, S30432 不锈钢塑性变形层深度在120 μm 左右趋于平稳, 且分布较为均匀,表面强化效果较佳。

[1] 王伯文. S30432 奥氏体不锈钢锅炉管内喷丸工艺研究[J]. 山西冶金,2018,41(4):54-63.

[2] 白晋钢. 电站锅炉用S30432 耐热不锈钢管的研制[J].山西冶金,2008(4):19-20.

[3] 王锐坤,郑志军,高岩. 表面喷丸工艺对Super304H 奥氏体耐热钢组织与性能的影响[J]. 中南大学学报:自然科学版,2017,48(4):903-909.

[4] 刘立民,王硕,孙嘉欣,等. 加热温度对S30432 奥氏体不锈钢管内壁喷丸层的影响[J]. 金属热处理,2018,43(1):227-230.

[5] 徐松乾,赵海平. 固溶处理对S30432 奥氏体耐热钢中含铌析出相的影响[J]. 钢铁,2018,53(5):86-90.

[6] YOO K B,HE Y,LEE H S,et al.Study of the scale formed on super 304H boiler tube steels after long-term steam oxidation at high temperatures[J]. Materials Characterzation,2018,146(23):71-80.

[7] 杨诗婷,邢永明,郎风超,等. 喷丸强化316L 不锈钢表面的摩擦磨损性能[J]. 金属热处理,2016,41(11):35-39.

[8] 马晋芳,刘宝胜. 高能喷丸处理对Al-Zn-Mg 合金的组织和力学性能的影响[J].材料热处理学报,2021,42(3):168-173.

[9] 马云海. 喷丸处理对Super304H 钢抗蒸汽氧化性能的影响[J]. 中国腐蚀与防护学报,2019,39(3):245-252.

[10] 杨首恩,杨华春,刘盛波. 喷丸处理对18-8 型奥氏体耐热钢抗蒸汽氧化性能的影响[J]. 发电设备,2019,33(3):189-192.

[11] 王智春,蔡文河,韩哲文,等. 喷丸处理对S30432 钢650 ℃蒸汽氧化行为的影响[J]. 表面技术,2018,47(2):42-47.

[12] GOPI R,SARAVANAN I,DEVARAJU A,et al. Investigation of shot peening process on stainless steel and its effects for tribological applications[J]. Materials Today: Proceedings,2019,22(5):23-31.

[13] THIELEN S,BREUNINGER P,HOTZ H, et al. Improving the tribological properties of radial shaft seal countersurfaces using experimental micro peening and classical shot peening processes[J]. Tribology International,2020,155(3):64-71.

[14] YANG C,LIU Y G,SHI Y H,et al. Microstructure characterization and tensile properties of processed TC17 via high energy shot peening[J]. Materials Science and Engineering A,2020,98(16):45-53.

[15] 赵慧传,唐丽英,贾建民,等.喷丸处理对S30432 锅炉管抗蒸汽氧化性能的影响[J].中国电力,2014,47(4):9-21.

[16] 罗有心,杨利杰,裴敏男,等. 不锈钢锅炉管内表面喷丸强化层硬度检测方法[J]. 焊管,2021,44(7):65-68.

[17] MING C,LIU H,WANG L,et al. Evaluation of the residual stress and microstructure character in SAF 2507 duplex stainless steel after multiple shot peening process [J]. Surface & Coatings Technology,2018,34(8):23-31.

[18] 陈李学,李伟刚,蒋建军,等. 二次喷丸诱导应力及变形工程预测方法[J]. 材料保护,2021,54(6):52-58.

[19] 王成,胡家诚,许杨剑,等. 重复多次激光喷丸强化高导无氧铜的数值研究[J]. 中国激光,2016,53(2):1-10.

[20] 李卫,严世榕,张乐. 表面喷丸强化处理对TC11 钛合金疲劳性能的影响[J]. 表面技术,2017,46(3):172-176.