析出相和织构对5052合金和新型Al-Fe-Mn变形铝合金PLC效应的影响

张全成

(江苏常铝铝业集团股份有限公司,苏州 215532)

0 引 言

某厂生产的5系铝合金汽车部件在冲压过程中,因材料变形发生Portevin-Le Chatelier(PLC)效应[1-2],导致表面粗糙度超标,产品外观质量不合格。PLC效应表现为连续应力-时间曲线上的锯齿状波动和应变-时间曲线上的阶梯状上升,宏观上表现为材料的不连续塑性流动,不利于铝合金板材的深冲成型加工[3-6]。目前,研究人员多采用降低零部件加工速率等方法来有效减弱PLC效应对铝合金板材深冲性能的影响[5-8],然而,鲜有研究人员通过控制铝合金显微组织来减弱PLC效应的报道。

根据动态应变时效(DSA)理论,PLC效应是由可移动位错与溶质原子之间的动态相互作用引起的[9-11]。镁作为铝合金中的溶质原子,因具有高度流动性而易在位错周围形成原子气团,对位错形成钉扎作用,导致在外加载荷作用下铝合金的应力-应变曲线出现锯齿状波动[12-14];镁还会降低铝合金的堆垛层错能,限制位错迁移率,使位错重排和湮灭更加困难,同时弥散的镁溶质原子还会与位错发生动态相互作用,促进位错增殖,使得铝合金产生严重的PLC效应[15-16]。另外,作者经前期研究发现:在铝合金中加入铁元素后,合金中形成FeAl3相,其容易以SiO2为形核质点析出;而在铝合金中同时加入铁和锰元素后,合金在铸造结晶过程中会形成(FeMn)Al6相,该相具有第二相形核质点作用,能够细化铝合金组织,从而有效提升板材的深冲性能,但并未深入探讨铝合金的显微组织与PLC效应之间的关系[17-18]。为此,作者在前期研究的基础上,参考5052合金成分,通过去除镁元素,调整铁、锰、铬及稀土(RE)元素的含量,开发了一种新型Al-Fe-Mn变形铝合金,以期通过调控显微组织来减弱铝合金中的PLC效应;研究了析出相和织构对铝合金PLC效应的影响,以期为新型变形铝合金的开发和应用提供借鉴和参考。

1 试样制备与试验方法

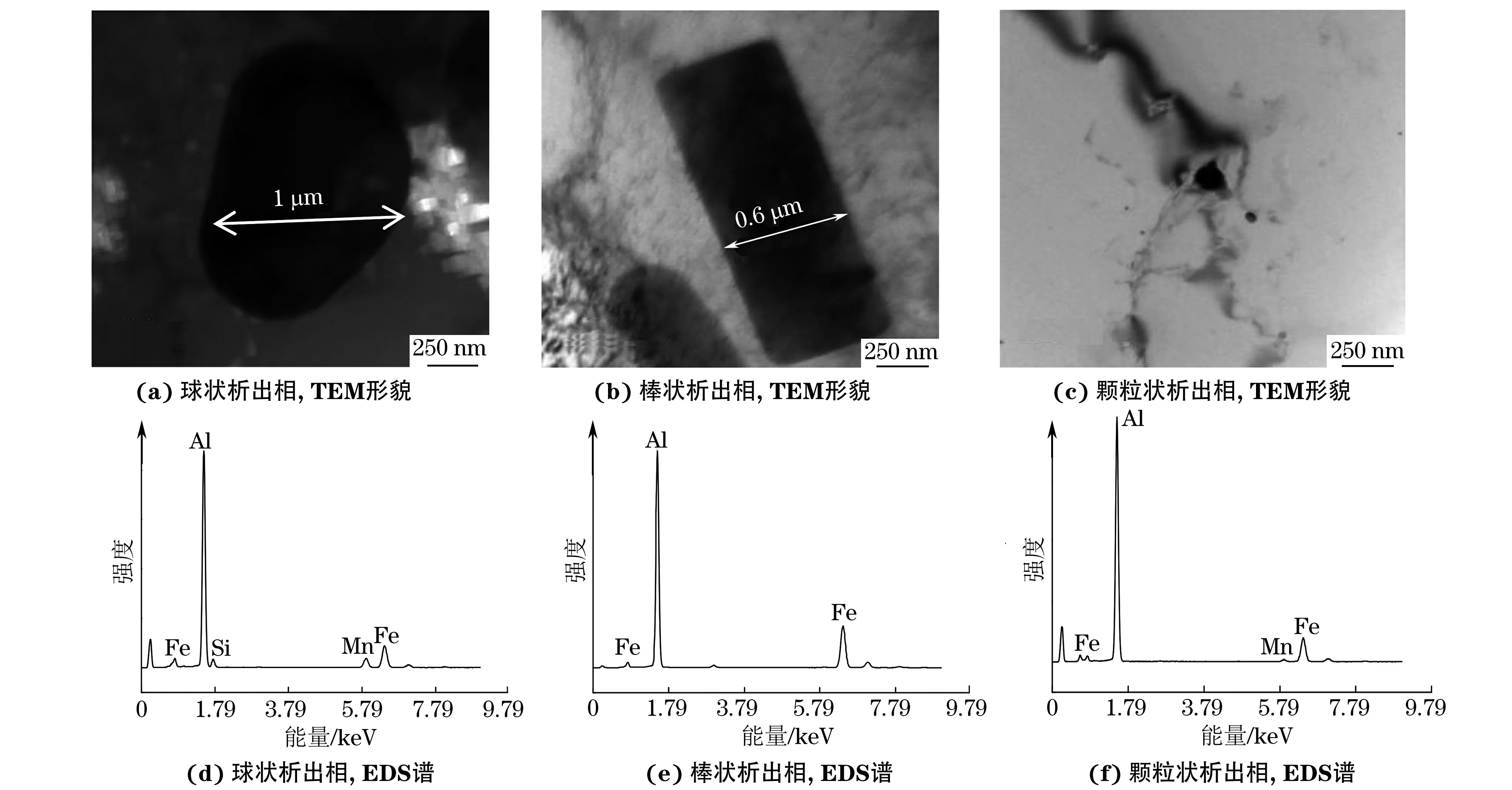

试验材料为江苏常铝铝业集团股份有限公司生产的退火态5052合金板以及在5052合金成分基础上通过去除镁元素,调整铁、锰、铬及稀土元素的含量而开发的变形铝合金板(以下简称为Al-Fe-Mn合金),板厚均为0.7 mm,主要化学成分见表1。

表1 试验铝合金的化学成分

5052合金板的生产流程:熔铸出490 mm厚板锭→500 ℃×14 h均质处理→热轧至7 mm→冷轧至2.8 mm→400 ℃×9 h中间退火处理→冷轧至0.7 mm→300 ℃×9 h再结晶退火处理。

Al-Fe-Mn合金板的生产流程:熔铸出490 mm厚板锭→500 ℃×14 h均质处理→热轧至7 mm→冷轧至2.8 mm→400 ℃×9 h中间退火处理→冷轧至0.7 mm→400 ℃×9 h再结晶退火处理。

取两种板材,制备平行于轧制方向的截面金相试样。首先使用1.5 μm金刚石抛光剂抛光试样表面,然后进行电解抛光(抛光液由15 mL HNO3、50 mL HClO4、950 mL甲醇配制而成),除去变形层[17-18];随后使用Barker试剂(由50 mL HBF4、950 mL 去离子水组成)进行阳极氧化覆膜。采用Olympus BX51M型光学显微镜(OM)在偏振光下观察阳极覆膜后铝合金的显微组织。使用JEM-2100型透射电子显微镜(TEM)观察微观形貌,电压为200 kV;透射电镜试样先用砂纸减薄,再电解减薄,双喷液为25%HNO3+ 75%CH3OH(体积分数),并用液氮进行冷却,温度约为-40 ℃。使用TEM附带的能谱仪(EDS)对析出相进行成分分析。使用TEM附带的能谱仪(EDS)对析出相进行成分分析。

按照GB/T 228-2010,在2种铝合金板材上沿轧制方向切取拉伸试样,标距为50 mm,使用WDW-200型电子万能试验机进行室温拉伸试验,应变速率为10-3s-1。

采用Bruker D8 Discover 型X射线衍射仪检测宏观织构,使用铜靶Kα射线辐射的Schulz背反射法测量(111)、(200)和(220)极图,最大倾斜角为75 ℃,工作电压为40 kV,工作电流为40 mA。利用级数展开法从3个不完全极图中计算出取向分布函数(ODFs),ODF表示为恒定欧拉角φ2截面图,其中欧拉空间中的等强度线由欧拉角Φ,φ1和φ2限定,以φ2= 45°和φ2= 90°截面图来表示。

2 试验结果与讨论

2.1 显微组织

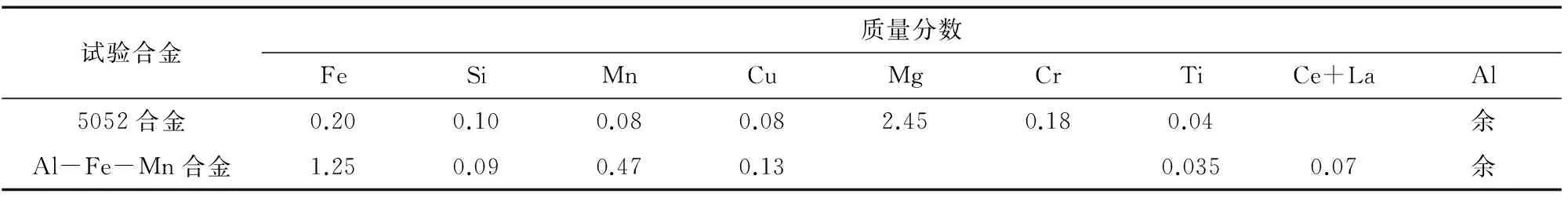

由图1可知,2种试验铝合金的显微组织基本相同,均为均匀细小的等轴状再结晶晶粒,表明其再结晶过程已经完成。5052合金的晶粒尺寸约为70 μm,而Al-Fe-Mn合金的晶粒尺寸约为45 μm,稀土元素铈和镧的加入有效地细化了晶粒。

图1 2种试验铝合金的显微组织Fig.1 Microstructures of two test aluminum alloys:(a) 5052 alloy and (b) Al-Fe-Mn alloy

2.2 析出相

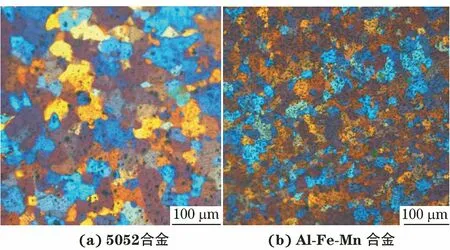

由图2可见,5052合金基体上弥散分布着大量细小的白色颗粒状析出相,其尺寸在0.1~0.5 μm,同时还存在较大的黑色块状析出相和较小的黑色椭圆状析出相,尺寸均不大于1.0 μm。5052合金中镁元素的质量分数为2.45%,而室温下镁元素在铝基体中的固溶度约为2%,可见大部分镁元素可溶于铝晶格中,少部分会以析出相的形式析出。结合EDS分析结果可知:大量的白色颗粒状析出相为Mg2Al3相,其析出温度约为450 ℃,在热轧时析出[12-13];黑色块状析出相富含铝、铁元素,判断为FeAl3相;椭圆状析出相由铝、铬、铁、锰元素组成,推断为AlCrMnFe相。

图2 5052合金中析出相的TEM形貌及EDS谱Fig.2 TEM morphology (a-c) and EDS spectra (d-f) of precipitates in 5052 alloy: (a, d) granular precipitate;(b, e) bulk precipitate and (c, f) elliptical precipitate

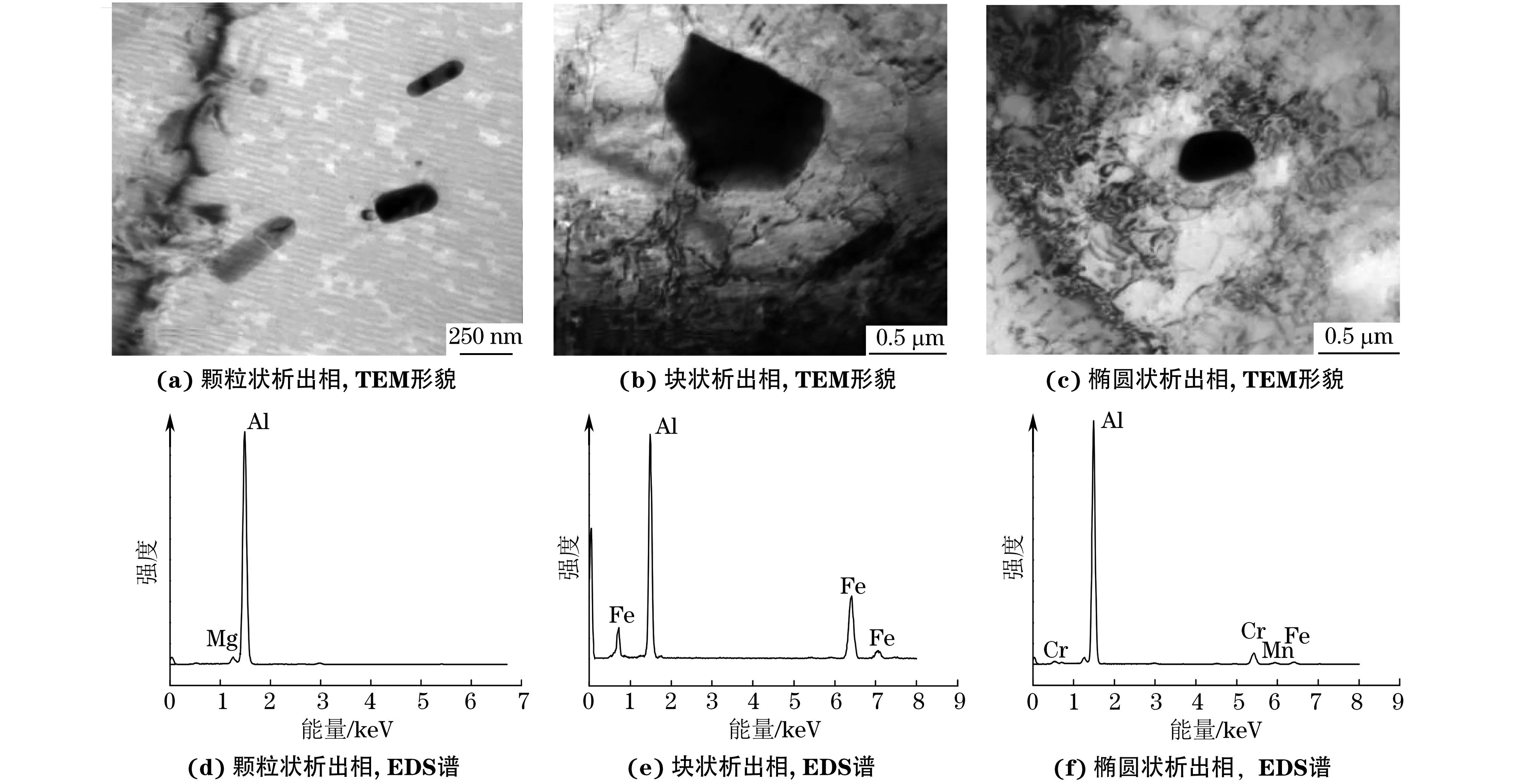

由图3可见:Al-Fe-Mn合金中主要分布有较大的球状和棒状析出相以及较小的黑色颗粒状析出相;Al-Fe-Mn合金中的析出相呈现出明显的尺寸差异,球状析出相尺寸可达1 μm,而颗粒状析出相尺寸仅约为15 nm。与5052合金相比,Al-Fe-Mn合金中析出相数量较多,析出相的形成有效增加了再结晶的形核质点,细化了试样的再结晶组织。结合EDS分析结果可知:球状和颗粒状析出相中主要含铝、铁、锰元素,推断该析出相为(FeMn)Al6相;棒状析出相富含铁元素,推断为FeAl3相,该相的析出量最多。FeAl3相的析出温度约为655 ℃,由液相中析出[19-21]。

图3 Al-Fe-Mn合金中析出相的TEM形貌及EDS谱Fig.3 TEM morphology (a-c) and EDS spectra (d-f) of precipitates in Al-Fe-Mn alloy: (a, d) spherical precipitate;(b, e) rod-shaped precipitate and (c, f) granular precipitate

2.3 织构演变

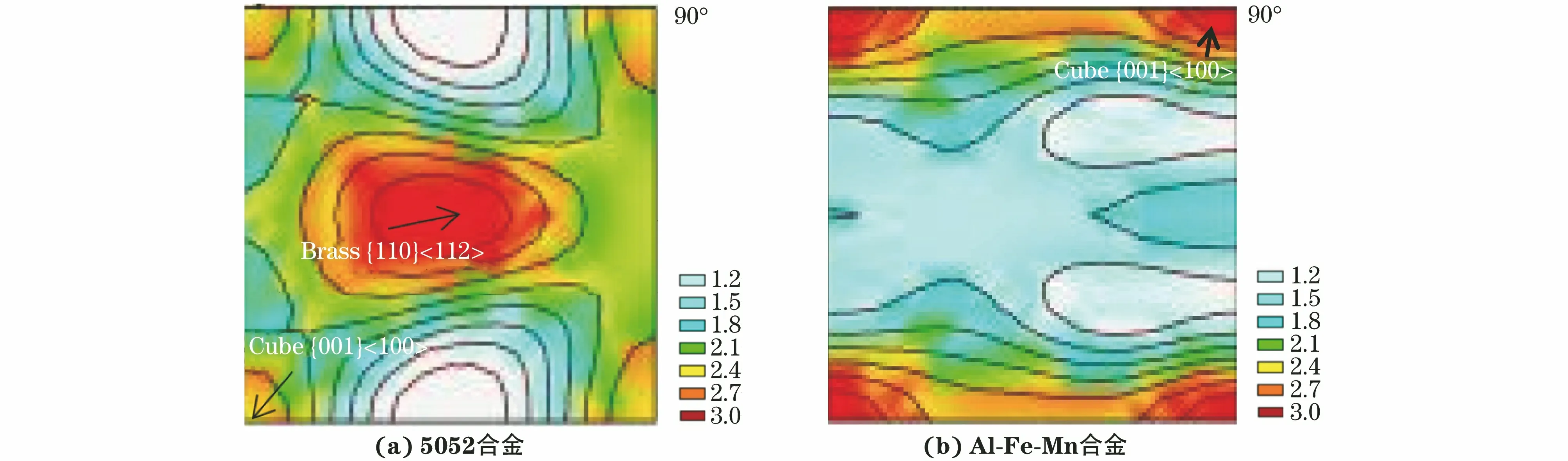

由图4可知:Al-Fe-Mn合金织构主要为θ纤维中的Cube{001}〈100〉立方织构,即再结晶织构占主体;而5052合金中除了存在Cube{001}〈100〉织构外,在α纤维上出现了较强的轧制织构Brass{110}〈112〉,且其再结晶织构强度与Al-Fe-Mn合金相比明显较弱。Al-Fe-Mn合金和5052合金中均存在Cube{001}〈100〉立方织构,这是由于立方取向晶粒在冷轧过程中并未全部旋转至轧制方向,使得合金中有部分立方取向晶粒残留,而立方取向晶粒具有有利于晶粒长大的40°〈111〉取向关系,在长大过程中具有比其他取向的晶粒更快的长大速度,最终在合金中形成了较多的Cube{001}〈100〉立方织构[22]。

织构对材料力学性能的影响主要体现在相应滑移系对应取向因子μ的大小上。依据临界分切应力定律[22],取向因子可表示为

μ=τc/σs

(1)

式中:τc为临界分切应力,通常为常数;σs为屈服强度。

图4 2种试验铝合金的极图Fig.4 Pole diagram of two test aluminum alloys: (a) 5052 alloy and (b) Al-Fe-Mn alloy

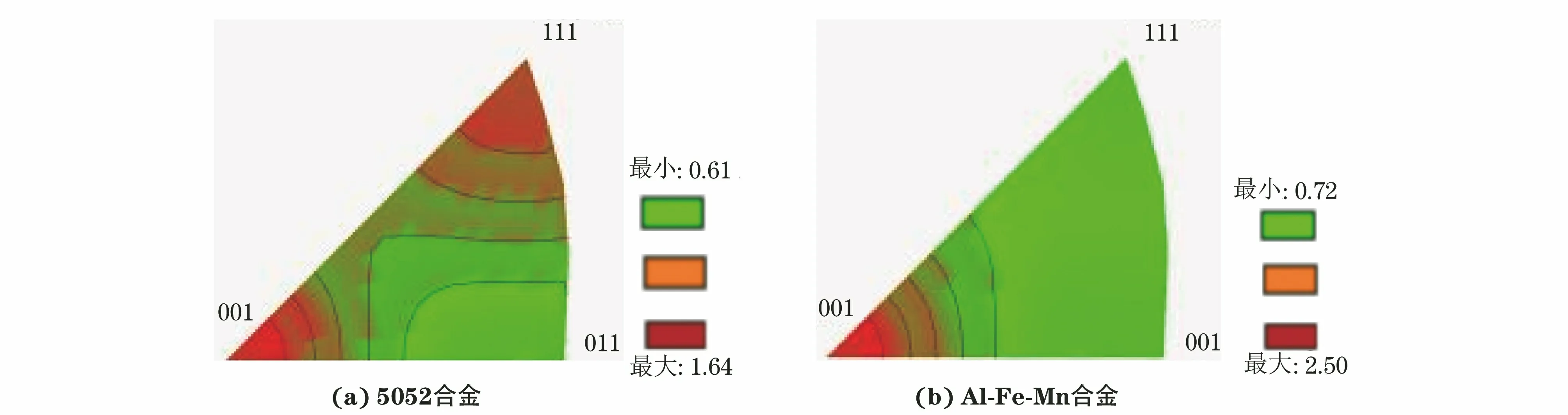

以反极图的形式给出拉伸变形时不同取向晶粒的初始最大取向因子值分布,反极图中〈111〉取向因子最小,为硬取向,不利于位错滑移,而在〈001〉到〈011〉范围内取向因子较高,为软取向区,有利于滑移的进行,在宏观上表现出良好的塑性[21-22]。由图5可见,5052合金取向因子在〈111〉硬取向上存在明显聚集,而Al-Fe-Mn合金的取向因子大部分聚集在〈001〉软取向范围内,宏观上表现出更好的塑性。

图5 2种试验铝合金的反极图Fig.5 Inverse pole diagram of two test aluminum alloys: (a) 5052 alloy and (b) Al-Fe-Mn alloy

2.4 析出相与织构对PLC效应的影响

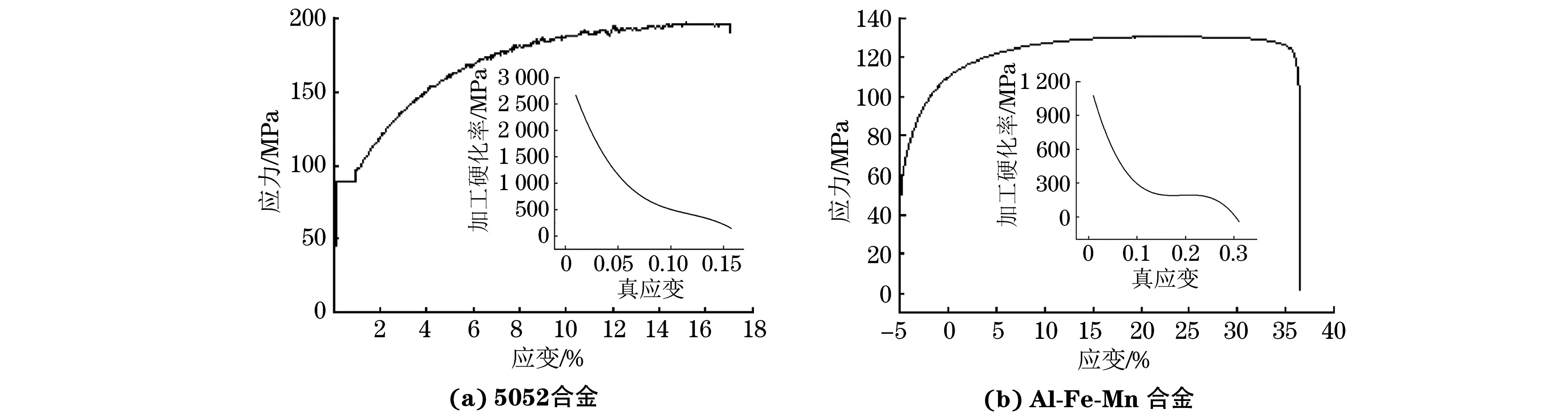

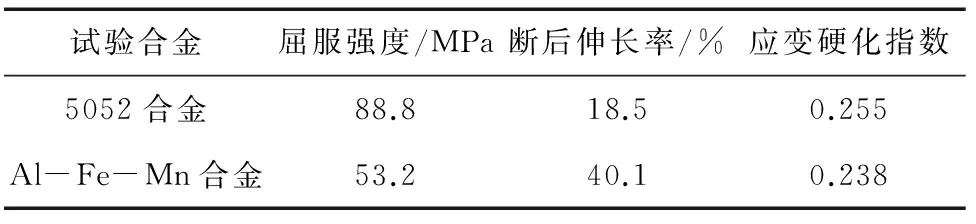

由图6可以看出:5052合金的应力-应变曲线存在明显的屈服平台,屈服强度约为90 MPa,可以观察到在塑性变形阶段,曲线存在明显的锯齿状波动,即PLC效应;Al-Fe-Mn合金的应力-应变曲线呈连续屈服特征,塑性变形阶段曲线较为光滑,未观察到PLC效应。由表2可知:Al-Fe-Mn合金的屈服强度比5052合金低约35 MPa,断后伸长率明显高于5052合金;应变硬化指数表征了金属材料抵抗均匀塑性变形的能力,5052合金的应变硬化指数高于Al-Fe-Mn合金。根据DSA理论,PLC效应是由可移动位错与镁溶质原子之间的动态相互作用引起的[11-12],同时,两者的相互作用也提高了合金强度。如果使用Hall-Petch关系来估算Al-Fe-Mn合金的屈服强度[14],其值约为94.7 MPa,此结果与实测值(53.2 MPa)存在很大差别,说明镁的固溶强化以及析出强化的强度增量约为41 MPa。因此,5052合金的强度很大程度上依赖镁的强化效应,这也是导致其产生PLC效应的主要因素。

图6 2种试验铝合金的应力-应变曲线及加工硬化率随真应变的变化曲线Fig.6 Stress-strain curves and variation curves of work hardening rate vs true strain of two test aluminum alloys:(a) 5052 alloy and (b) Al-Fe-Mn alloy

表2 2种试验铝合金的力学性能

为了表征合金的加工硬化能力与力学性能之间的关系,根据θ=∂σ/∂ε(θ为加工硬化率;σ为真应力;ε为真应变)计算加工硬化率,并以加工硬化率和真应变作图,结果嵌入于图6中。由图6可以看出:出现PLC效应的5052合金加工硬化率明显较高,且随着应变的增大,其加工硬化率逐步下降;而Al-Fe-Mn合金的加工硬化率随应变增大先下降至一平台,而后再缓慢下降。5052合金在α纤维上出现了较强的轧制织构Brass{110}〈112〉,其取向因子在〈111〉硬取向上存在明显聚集,导致其在轧制方向上的断后伸长率偏低,加工硬化率高,这为PLC效应的形成提供了基础条件。与5052合金相比,Al-Fe-Mn合金中形成了较多的Cube{001}〈100〉立方织构,其取向因子大部分聚集在〈001〉软取向范围内,合金塑性大大提高,断后伸长率明显上升,加工硬化率明显下降,PLC效应消失。另外,合金中析出相的大小、形态等特征也是影响PLC效应的重要因素。与5052合金相比,Al-Fe-Mn合金析出相尺寸明显粗大,对位错的钉扎作用很小,因此应力-应变曲线平滑,PLC效应消失。

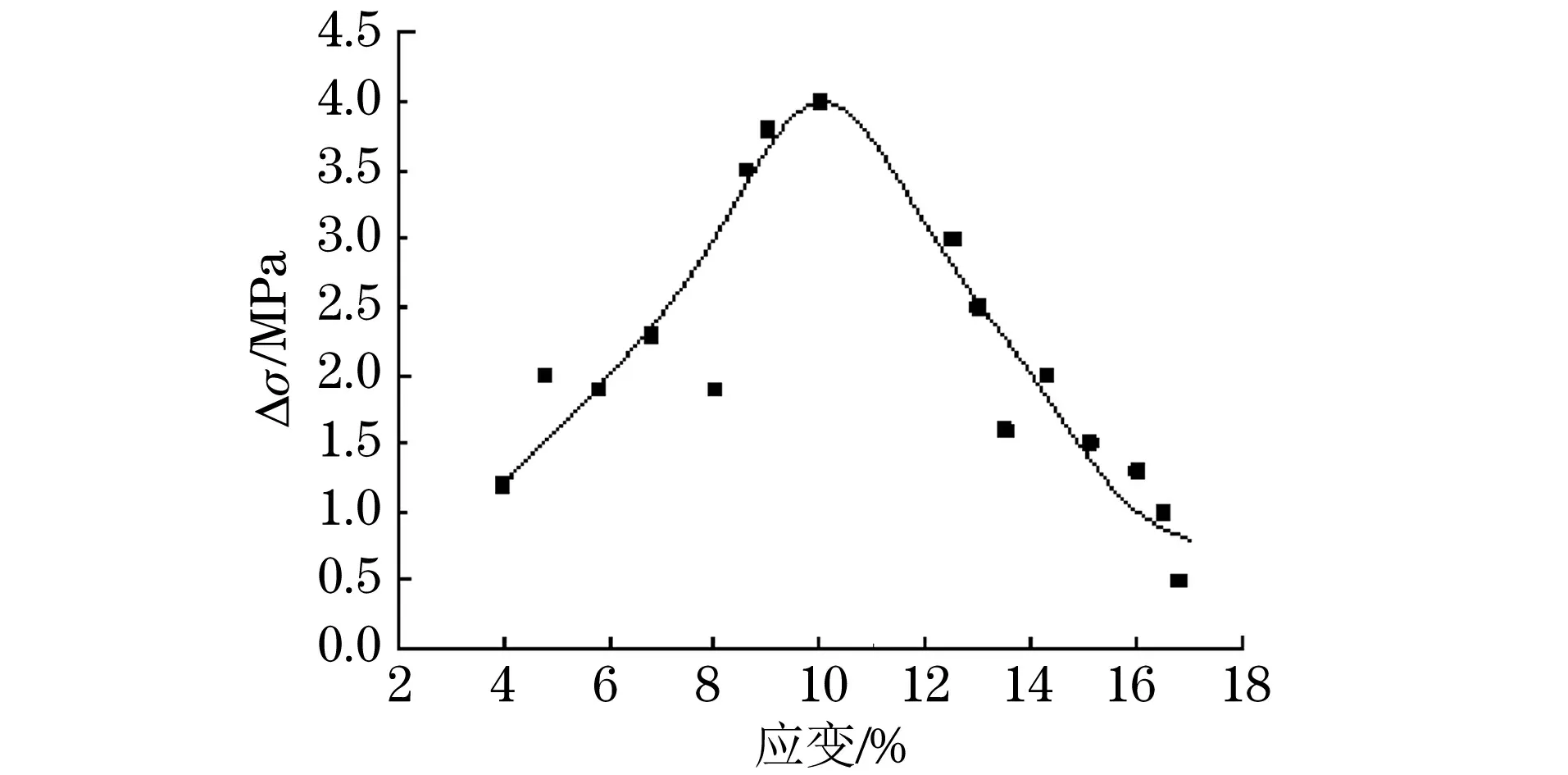

图7 5052合金Δσ随应变的变化曲线Fig.7 Variation curve of Δσ vs strain of 5052 alloy

5052合金的PLC效应在应变达到3.5%~4.0%时开始出现(图6),且刚开始时的PLC效应较弱,随着应变持续增大,PLC效应越来越强。在此过程中可以确定2个重要参数:曲线中锯齿的应力降低值(Δσ)和锯齿的重新加载时间(Δt),即锯齿的最高点和最低点之间的应力差和锯齿重新加载过程所需的时间。Δσ是PLC效应最显著的特征之一,其出现与动态应变时效的影响有关,反映了塑性流动的非均匀性程度;Δσ越大,应变的非均匀性也越大。5052合金的Δσ随应变的变化情况如图7所示。由图7可以看出,5052合金的Δσ随应变的增加先增加后降低,该变化趋势与合金中大量分布的小尺寸Mg2Al3析出相有关。当应变较小时,Δσ基本稳定在2 MPa左右,随着应变的增大,其数值开始上升,此时合金中的镁固溶原子起着主要作用,其与位错的DSA效应使得铝合金中的PLC效应不断增强,当位错完全克服镁固溶原子的阻碍作用后(应变为10%时),材料塑性流动的不均匀程度最大;而后Δσ随应变增大逐渐下降直至试样断裂,该阶段Mg2Al3相的析出强化起主要作用,Mg2Al3相较软,使得PLC效应减弱,Δσ出现下降。

3 结 论

(1) 5052合金和Al-Fe-Mn合金显微组织均由均匀细小的等轴状再结晶晶粒组成,Al-Fe-Mn合金晶粒尺寸较小;5052合金中存在大量细小的Mg2Al3析出相,同时伴有少量较大尺寸的FeAl3相和AlCrMnFe相;Al-Fe-Mn合金中的析出相主要为大尺寸的FeAl3相,伴有少量(FeMn)Al6相。

(2) Al-Fe-Mn合金中再结晶织构Cube{001}〈100〉占主体,晶粒取向因子聚集在〈001〉软取向范围内;5052合金中再结晶织构较弱,存在较强的轧制织构Brass{110}〈112〉,晶粒取向因子在〈111〉硬取向上存在明显聚集。

(3) 镁溶质原子与位错相互作用使得5052合金中形成了明显的PLC效应,且随着变形的进行,Mg2Al3析出相与位错相互作用使得PLC效应先强后弱;Al-Fe-Mn合金中较多的再结晶织构和软取向晶粒提高了合金塑性,且较大的析出相对位错的钉扎作用减弱,合金中没有形成PLC效应。