铁素体耐热钢的焊接工艺及热处理

刘鸿彦,李卫华,孙修圣,葛会

(南京宝色股份公司,江苏 南京 211100)

前言

SA335 P91铁素体型耐热钢以其优良的力学性能、耐高温性能以及抗蠕变性能在电力行业中应用广泛,凭借较高的性价比成为蒸汽管道、再热器、高温过热器集箱等装置的首选用钢[1~3]。但是SA335 P91的碳当量较高,焊接性较差,焊接工艺要求难度大,制造过程中工艺控制稍有不当时,极易出现焊接冷裂纹、焊缝韧性低、焊接热影响区软化等质量问题,影响产品使用性能。为规范工艺要求,指导生产实际,控制焊接质量,保证焊接接头性能,确保产品制造顺利及使用安全,本文对SA335 P91铁素体型耐热钢进行材料及焊接性分析,制定预焊接工艺规程,并对焊接工艺进行试验及检测确认,通过全过程控温措施,形成评定,并提出质量控制要点,为同行提供一种工艺参考。

1 SA335 P91 材料及焊接性

1.1 化学成分及力学性能

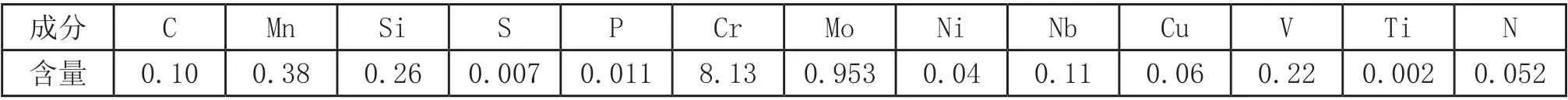

SA335 P91铁素体耐热钢的化学成分如表1所示,力学性能如表2所示。

表1 SA335 P91材料化学成分(%)

表2 SA335 P91材料力学性能

1.2 焊接性能分析

根据表1中母材成分含量,铁素体耐热钢SA335 P91属于中合金钢,参考适用于含碳量较高、强度级别中等的非调质低合金高强钢的国际焊接学会推荐的碳当量计算公式[4],对SA335 P91中合金钢的碳当量进行参考计算可知CE=2.03%,通常的低合金高强钢在CE<0.4%时,材料的淬硬倾向较小,焊接性良好,当CE>0.5%时,材料易淬硬,焊接性变差。大致可知此SA335 P91具有相当高的冷裂倾向,根据笔者的前期试验,验证了SA335 P91钢在不预热条件下焊接裂纹达100%,当预热到200~250℃时可有效的减少冷裂纹的产生。

2 SA335 P91焊接试验

2.1 焊接坡口确定

SA335 P91铁素体型耐热钢在电力行业通常使用场合为高温管道,故采用管对接试件进行试验,焊接试管规格为Φ219×δ20mm,长度125mm,两件。在保证焊道的脱渣效果达到友好焊接操作性能的同时,为兼顾焊接电弧的可达性以保障侧壁熔合质量,减少焊缝填充量,减少焊接缺陷的产生,拟定采用如图1所示的焊接坡口形式。

图1 焊接试板坡口形式及焊道次序示意图

2.2 焊接方法及材料

为模拟产品管道的制造实际情况,先采用GTAW打底6mm后,再使用SMAW进行填充盖面焊接。采用与母材相匹配的焊丝和焊条进行焊接。焊材生产厂家为奥钢联伯乐公司,焊丝的牌号为ER90S-B9,尺寸Φ2.4mm,符合ASME BPVC.Ⅱ-2019,SFA-5.28标准要求,焊条的牌号为E9015-B91,尺寸Φ3.2mm,符合ASME BPVC.Ⅱ-2019,SFA-5.5标准要求。焊材的具体化学成份见表3。

表3 焊材化学成分(%)

2.3 保护气体及层温控制

SA335 P91铁素体耐热钢中含有一定量的Cr、Ni、Mo等合金元素,相比与低合金钢,SA335 P91的熔池粘度稍大,流动性稍差,需要在GTAW打底时采用背面保护气进行保护,以达到较好的背面打底成型效果,同时也为了减小氧化倾向,枪保护气采用99.99%的Ar.进行保护,气体流量为12~15L/min;背保护气采用99.99%的Ar.进行保护,气体流量为≥25L/min。层间温度控制在200~250℃,温度太低时易产生冷裂纹,太高又容易造成焊接接头弱化。背面保护气体须在焊缝厚度达到6mm以上时方可撤去。

2.4 焊接工艺

试管的厚度为20mm,按照图1拟定的坡口及道次要求施焊。施焊前,考虑到焊接冷裂纹的倾向,采用全过程控温,使用绳式柔性陶瓷电阻加热器在管件坡口两侧缠绕牢固,固定好K型测控温热电偶,确保接触良好,然后在使用保温棉将整合管件两侧包裹严实,试管端部也采用保温棉堵实,留出焊接坡口待焊,如图2所示。使用绳式柔性陶瓷电阻加热器的过程中,应做好防触电措施,确保整个施焊过程安全。

图2 坡口组对图

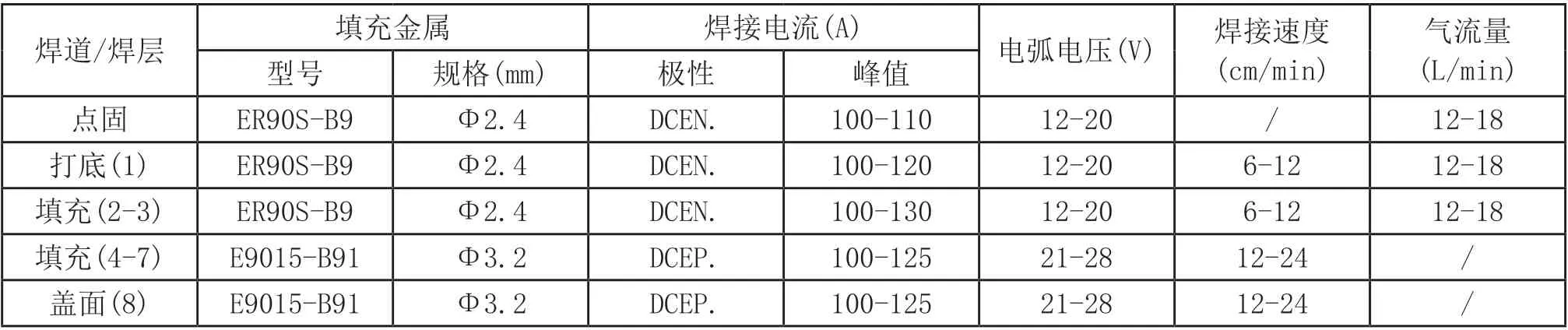

对待焊试管进行电预热,因采用GTAW打底焊接,所以初始预热温度可以控制在150~250℃内,当采用SMAW焊接时,应保证温度在200~250℃范围内,氩弧焊打底时尽可能多加焊丝,增加单层焊道的刚度,SMAW焊接时采用微摆动施焊,摆动宽度不超过3倍焊条直径,以减小操作难度并保证较好的脱渣,因采用的是多层焊方式,由于保护渣壳的影响,过程中需进行仔细的层间清理,防止碎渣壳熔入后道焊缝中。焊接实物如图3所示,焊接工艺参数如表4所示。

表4 焊接工艺参数

图3 焊接实物图

2.5 焊后热过程

SA335 P91铁素体型耐热钢焊接完成后的热过程直径影响焊接接头的组织及使用性能,尤其是焊接完成之后的马氏体转变过程影响最终焊缝组织中的残余奥氏体多少,所以对整个焊接热过程应严格控制,并且整个焊接热过程应连续。详细热过程曲线见图4。曲线上半部分为绳式柔性陶瓷电阻加热器控温过程,下半部分为热处理炉控温过程,控温保持升降温速度为100-150℃/h。

图4 焊后热过程曲线

焊接完成后,按规定降温速度将试管焊接接头温度降至90℃±10℃并保温2小时,完成焊缝熔敷金属的马氏体转变,然后在按曲线中规定升温速度将试管再次加热至200℃并保温,同步将电加热炉升温至200℃并空炉保温。当试管与加热炉的温度都达到200℃时,快速拆除试管上的加热及保温装置,并将焊后的试管转移至电加热炉中,在电加热炉中完成焊后760℃±10℃/小时的焊后高温回火及冷却过程。

3 焊接质量控制要点

为避免出现SA335 P91铁素体耐热钢的焊接缺陷问题,保证焊接质量的稳定合格,制定如下焊接质量控制要点:①焊前采用打磨机清理坡口两侧50mm范围内的铁锈及其他脏污,漏出金属光泽;②宜采用不摆动或微摆动施焊,试管冷态组对时点固的焊点在GTAW打底时必须打磨去除干净;③背面惰性气体保护需保证熔覆金属厚度需至少达到6mm;④不得采用立向下焊接;⑤焊缝层道间的鱼鳞纹尽量平缓,当出现较大凸起或沟槽时,应用砂轮机修磨圆滑再继续施焊;⑥焊接全过程控温,确保预热、层温、马氏体转变、热处理等温度符合规定要求。

4 试验结果

4.1 无损检测

按照上文中的焊接及热过程控制,对施焊及热处理完成后的管对接试件按承压设备无损检测规范NB/T47013.5-2015进行100%PT检测,结果Ⅰ级合格,无表面缺陷,按NB/T47013.2-2015进行100%RT检测,结果II级合格。

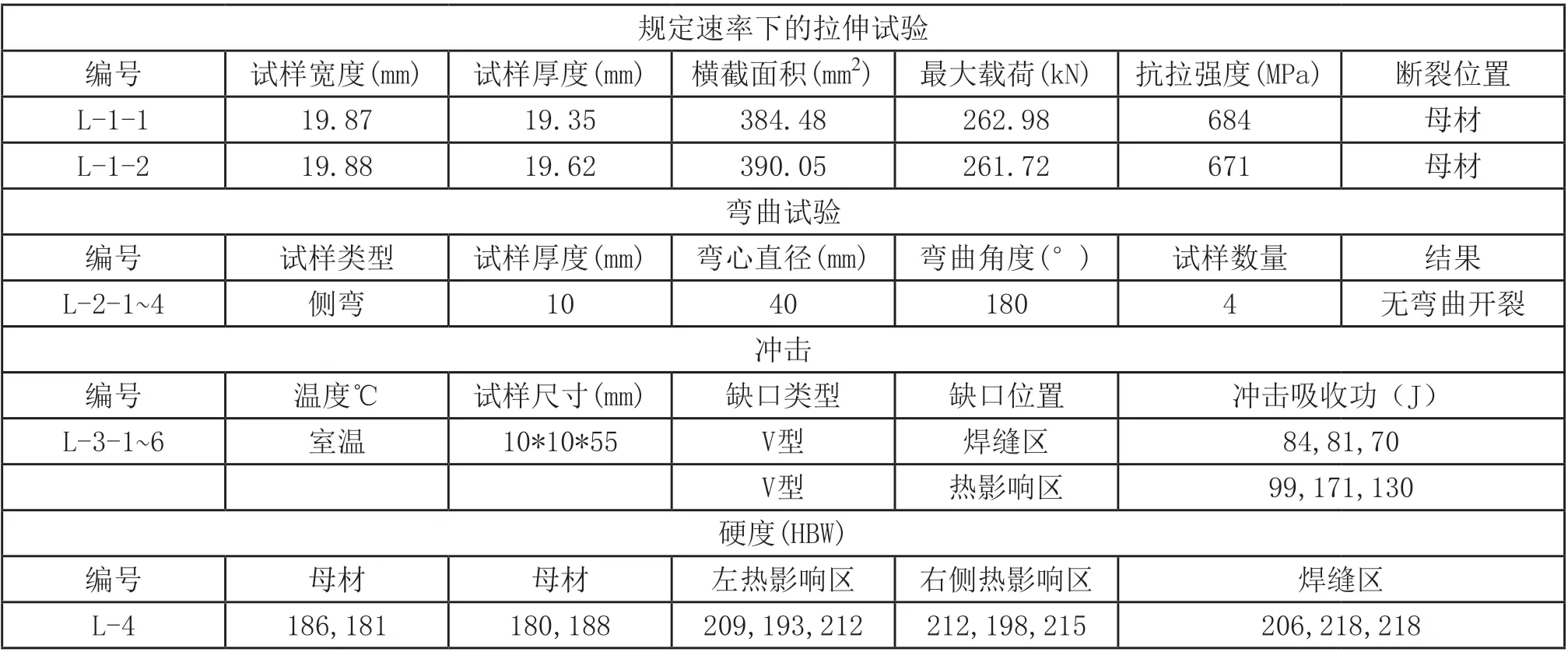

4.2 力学性能检测

按照NB/T47014-2011《承压设备焊接工艺评定》的要求,对无损检测完成后的管对接试件取样并进行室温拉伸、弯曲、冲击、硬度等力学性能检测,检测结果如表5所示。图5为试样的拉伸检测图,图6为试样的侧弯图,图7为试样的冲击图。

图5 拉伸后的试样图

图6 侧弯后试样图

图7 冲击试样图

表5 焊接试管的力学试验结果

根据检测结果可知,拉伸试样塑性断裂于母材区域,抗拉强度高于母材的最低抗拉强度585MPa的要求,符合标准规范的要求。焊接接头的布氏硬度检测结果为180~220HBW,参考国内电力行业对9%~12%Cr型耐热钢的硬度要求,结果满足使用性能要求。焊接接头塑韧性的考察指标侧向弯曲及冲击,在焊缝及热影响区也未出现不合格的情况,证明了焊接接头具有较好的力学性能,完全符合焊接工艺评定准则对焊接接头的性能要求。

4.3 金相检测

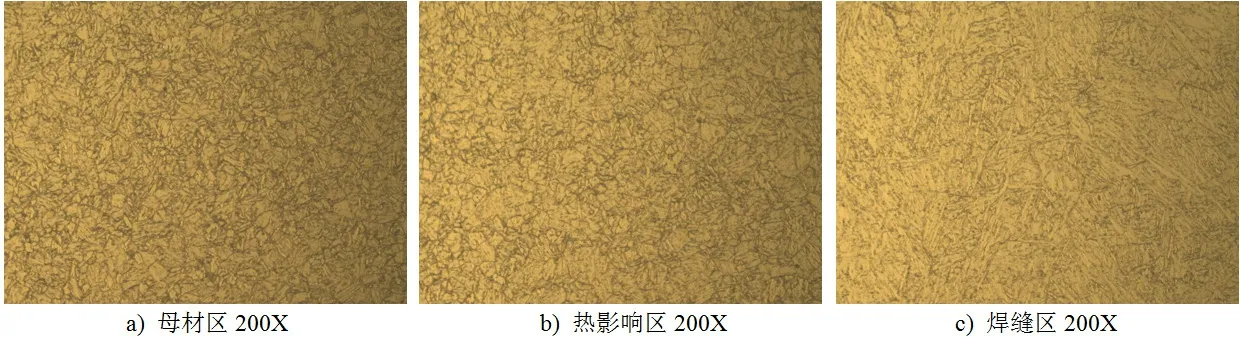

对试样断面进行宏观金相和显微组织检测,未发现裂纹、未焊透、未熔合、气孔等缺陷,比照母材和热影响区的微观组织发现,热影响区组织未出现明显粗大倾向,焊缝区组织均匀,尺寸稍大,具有马氏体位向特征,焊缝金属为回火索氏体组织。金相检测如图8所示。

图8 金相图片

5 结论

采用文中拟定的预热及控温措施,可有效控制接头出现焊接冷裂纹的倾向,通过小规范多层多道焊接可适当减小接头热影响区的粗晶倾向,通过焊后90℃/2小时处理,控制马氏体组织转变,减少残余数量。按照文中规定的焊接工艺参数及热过程温度控制进行SA335 P91铁素体耐热钢的焊接,可获得性能优良的焊接接头,焊接工艺评定的结果合格,满足技术协议及相关规范的要求。