埋地钢质燃气管道泄漏检测与定位

孙海峰

(北京市燃气集团有限责任公司第五分公司,北京 100044)

1 现阶段燃气集团的泄漏检测方法

1.1 观察巡视法

燃气管线工对辖区内的地下燃气管线进行巡视,通过对燃气管道附近的绿化树木、土壤形态等进行观察。如有长期的泄漏,燃气扩散到土壤中,将引起花草树木的树叶变黄、积雪表面有黄斑、燃气异味、水面冒泡等异常现象或燃气泄出声响等。

1.2 特征部位法

对于燃气闸井随运行周期,进行井口检测或开盖检查。然而,燃气管道多埋于地下, 发生漏气一般不容易被发现,因此可以对燃气管线周边各五米范围内的市政闸井进行泄漏检测,即五米线检测。对于燃气管线引入口,可以在引入口处利用检测仪进行浓度检测。

1.3 浓度检测仪法

通过使用泵吸式气体浓度检测仪来查找漏气,目前北京市燃气使用 HS660/680,进行人工手推车检测,覆盖面广,精确度高,缺点是检测速度慢,一般为 1m/s,效率较低。

1.4 激光检测法

利用甲烷气体对某一特定波长(1.65µm)激光吸收特性,当激光束指向探测目标, 将从目标物反射回散射的激光,探测器接收到反射回的激光并测量其吸收率,以此来判断是否泄漏。该方法相比于人工巡检效率高。手持式激光检测仪用于人工不能到达或不易到达的巡检,比如围墙内、花圃中、河流上方、高楼外立管等。车载式激光检测仪用于车流量较大,人工无法进入的主路管线巡检。

2 现阶段燃气集团的泄漏定位方法

2.1 钻孔作业

钻孔作业是在检测出微量燃气浓度后,在划定污染区域后,进一步抽样检测,确定泄漏位置。钻孔作业分为手动钻孔和机械钻孔,手动钻孔用于土质较为松软的场所, 如绿化带,机械钻孔适用于沥青路面或水泥路面。沿燃气管道的走向用钻孔车钻出直径20mm、深约 50cm 的一排探测孔(见图1),然后利用检测仪器抽样检测。检测孔检测完成后,应对各检测孔的数值进行对比分析,确定燃气浓度峰值的检测孔,并应从该检测孔进行开挖检测,直至找到泄漏部位。

图1 钻孔作业示意图

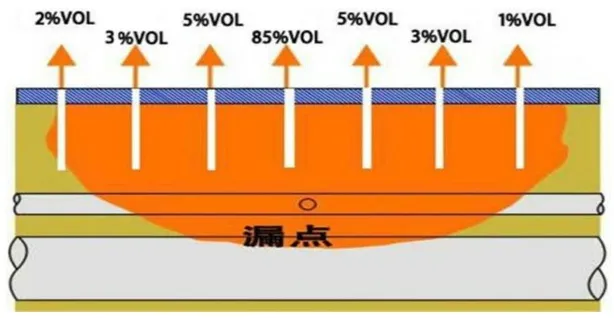

2.2 吸真空作业

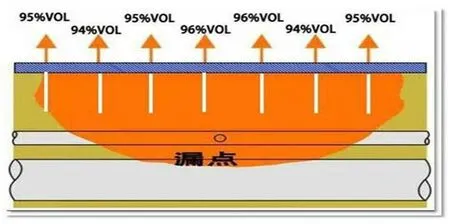

但如果泄漏时间较长,地下到处弥散着很高的燃气浓度常近似100vol%(见图2),这时即使采用打孔机打孔排查,也不能比较出浓度的大小,也就无法精确定位,此时需要通过吸真空设备,对每个钻孔都进行强力的吸真空处理后,钻孔附近一定范围内的燃气浓度马上会削减到很低值,然后通过土壤等介质的放散会再次慢慢升高,这个过程需要一定的时间,此时就会很容易发现某一个或几个点的测量值升高的速度明显(见图3),很快就恢复到之前状态,那么对这个区域我们就可以确认为泄漏点范围。

图2 大量燃气泄露打孔检测浓度分布

图3 吸真空作业后各检测孔浓度变化

2.3 挖探坑作业

现实情况中,由于城市地下土质构成复杂,燃气往往集中于土质疏松地段而影响打孔定位的准确判断。此时需通过挖探坑最终找出漏气点。探坑开挖前,通过基础数据和管道线路的设计图纸进行分析,找出漏气范围内易产生泄漏的接切线点、抽水缸、三通、拐点、焊口等。先从燃气浓度高且存在易漏件的部位开挖。如接头和三通等均未发生泄漏,则应当使用检漏仪对探坑中管道边缘进行浓度检测。继续朝浓度高的位置开挖, 以找出燃气泄漏点。

2.4 北斗定位作业

北斗定位技术,基于北斗等多星系统的实时高精度定位。目前,北斗系统已全面覆盖管网运行管理、泄漏检测、防腐层检测、应急抢险等生产链条,实现了厘米级的准确精度[1]。利用北斗定位仪,通过输入图档系统中的位置坐标,就能够在现场迅速发现燃气管线,进而方便下一步寻找泄漏点。

2.5 防腐层检测定位

防腐层检测技术,是通过评估燃气管道外防腐层质量,寻找防腐破损点,进而精确定位泄露点。北京燃气目前使用的SL-2088 型埋地管道防腐层探测检漏仪(见图4),它由发射机、探管仪、检测仪三部分组成,发射机向地下管道发送特定的电磁波信号,在地下管道防腐层破损点处与大地形成回路, 并向地面辐射,在破损点正上方辐射信号最强,根据这一原理找出管道防腐层的破损点。

图4 防腐层检测漏点定位示意图

3 现阶段燃气集团使用的泄漏检测仪器

3.1 日本新宇宙XP-3110/3140 嗅敏仪

这两种检测仪器的规格参数见表 1,这两种嗅敏仪均通过自身携带的泵产生负压, 通过空气导管将气体吸入,能够快速检测出气体中含有甲烷的体积浓度。其在管道附属设施、场站内工艺管道、管网工艺设备、五米线检测中经常使用,由于其结构特性,无法检测土壤中的燃气浓度。

表1 XP-3110 与 XP-3140 性能对比

3.2 德国竖威HS660/680 检测仪

HS680 检测仪具有八项功能,路面检测、钻孔检测、乙烷分析是其在实际应用中最常用的三项功能。在进行人工检测过程中,HS680 要与探头配合使用,探头分为推车式探头、钟型探头、锥形探头。乙烷分析是把天然气中的特征组份乙烷(C2H6)与天然气主要成分甲烷(CH4)分离出来,从而达到与地下沼气进行区别的目的。它是在完成泄露初检后,泄露定位之前进行,起到泄露判定的作用,乙烷分析波形图见图 5。

图5 乙烷分析

3.3 激光甲烷检测仪 RMLD/OMD

它采用了可调谐二级管激光吸收技术,操作灵活,可便携巡检,只对甲烷有反应, 检测准确可靠。30 米长的范围一次检测完成,最大检测距离可达 100 米,不受太阳光影响。车载式激光甲烷检测仪(OMD)是将检测设备装载于车辆上,直接利用汽车蓄电池提高能源,对泄露能有瞬间反应,检测速度可达 30 公里/小时,对汽车尾气无反应,大大减少了误报警,环境适应能力强。

3.4 防腐层检测仪 SL-2088

SL-2088 埋地管道外防腐层状况检测仪在不挖开覆土的情况下,能够方便而准确地查出地下金属管道的位置、走向、深度、防腐层破损点、破损点的个数、破损点间的距离、破损点的大小等功能[2]。它由发射机、定位仪、检漏仪三个主件组成,以特定的高频调制信号发送给地下管道,以地下管道防腐层破损点和大地间的回路,并辐射于地面, 辐射信号最强处在破损的正上方,从而能够对管道防腐层的破损点进行确定[3]。通过“人体电容法”时,其检漏仪的感应元件采用人体,检漏员处于漏点附近时,就会造成检漏仪反应,而喇叭中的声音最响时在漏点的正上方,从而能够对漏蚀点准确的找到[4]。

4 如何快速精确地对泄漏检测点进行定位

4.1 乙烷分析

发现天然气管道附近疑似天然气泄露时,要采用 HS680 乙烷分析功能,确认是否为天然气管道泄漏。如果确认为天然气管道漏气,首先要调查天然气是否已经窜入有限空间,有限空间内的燃气浓度是否已经到达爆炸极限,要采取有效安全措施避免发生爆炸事故。

4.2 管线定位

对天然气管道进行定位,定位主要有三种方式:1)属地运行工确认;2)根据运行图纸确认;3)根据图档查询系统,采用北斗卫星定位系统定位。一般情况下,可根据现场情况,三种方式综合使用。

4.3 查找收集相关资料

查阅漏气管线图档资料,调查是否存在焊口、接头等薄弱点,同时结合其近期防腐检测报告,确认防腐破损点。调查周围市政管线设施情况,判断燃气是否串入其中,对地下市政设施进行标识,避免开挖破坏。

4.4 打孔检测,初步确定漏点

在管道上方进行打孔检测,范围要涵盖燃气污染区,一直到管道两头的检测孔内燃气浓度为零为止,打孔过程中做好记录。当燃气浓度较高,可以进行吸真空作业,结合管道的薄弱点,防腐层的破损点和最高的燃气浓度点,初步确定燃气泄露点。

4.5 挖探坑寻找漏点,直至最终找到

确认漏点位置后进行开挖,开挖后应剥开管道防腐层进行检查。如发现管道上有可视孔或检测仪器有示值可判定为泄漏点。发现泄漏点位置后应扩大检测范围,检查是否还存在其他漏点。如未发现漏点应沿管道走向两边打孔,打孔应与管道平行。同时测试孔内浓度,并沿浓度高一侧继续开挖,直至发现管道漏孔。

5 泄漏检测与定位技术难点、发展方向

关于泄漏检测与定位技术目前的难点主要表现为如下六个方面:

1)老旧小区管线分布密集,并行和交叉管线无安全距离,容易导致泄漏检测与定位的误判。

2)自管用户小区管线多为燃气大发展时期建立的,受制于当时的大环境,赶工期,监理不到位很难避免,从而出现了埋深不够、安全距离不符合、焊口处无防腐、回填土质不合格等现象。

3)图纸资料信息不全,导致部分管线很难现场根据栓点距离进行精确定位,或根据图档系统采用北斗定位于实际距离不符。

4)泄漏检测效率不高,主要是因为管片大、管线长、人员不足,检测精度较高的小推车检测只能靠人工步行,每天只能进行 3-4 公里的管线检测。

5)泄漏检测设备使用培训不足,部分员工不能够熟练地操作。

6) 部分设备检测效果不佳,是因为目前检测仪器的构造比较复杂,且电子元器件对环境条件要求较为严格[5]。

其发展方向可分为以下五个方面:

1)检测技术的创新与研究,管道泄漏检测技术是一种跨越多个领域以及多个学科的综合应用。今后可以加强基于物理学方面的探讨,诸如建立声学、电磁学、光学等信号与燃气流体介质的压力、温度、流量、浓度等属性的某种函数变化关系,借助探测泄露点信号的特征性变化来判断是否泄露和泄漏点的精确位置。同时结合诸如小波包分析法、故障树分析等一些风险评价方法的应用。

2)检测设备的研发,泄漏检测与定位设备设施要朝着便于操作、便于携带、精确度高、灵敏度高、环境适应能力强的方向进行研发。

3)基础数据信息方面,已建成的老旧管线要逐步完善图档信息、地理信息、设备资产管理信息等的完整性与精确性,并使其按照档案学的管理模式使其具备分类、保管、查询、修改等功能,确保在发生燃气泄漏突发事件时能够及时提供有效的信息。

4)优化泄漏检测的管理模式,可以从运行检测计划与周期两个方面进行优化。对管线进行等级评估,将评估结果为“劣”、“差”的管线列入优先计划并加密检测;发生过腐蚀泄漏的区域、发生过塌方塌陷的管线列入优先计划并加密检测频率。

5)人员素质方面,可以从教育培训、操作规程、技能比武、经验交流等方面促进检测人员的素质,从而能够培养一批理论知识扎实、设备操作熟练、经验技术丰富、精神状态良好的检测人员队伍。