某300MW机组EH油管漏泄原因分析

孙宏军

(国能双辽发电有限公司,双辽市 136400)

引言

某厂300MW机组EH油管发生漏油,漏泄点在5号高调EH油管与控制块活接焊接接头上。失效管材质为1Cr18Ni9,规格为Φ14×2mm,管系工作压力为14.5MPa,工作温度范围为35~50℃。管内输送介质为磷酸酯抗燃油(EH油)。

至本次停炉检修已累计运行约10万小时,累计启停次数70多次。

1 试验与分析

1.1 宏观及无损检查分析

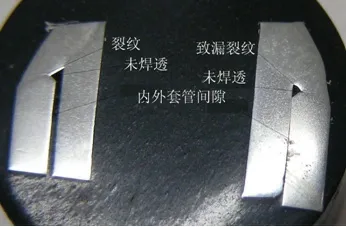

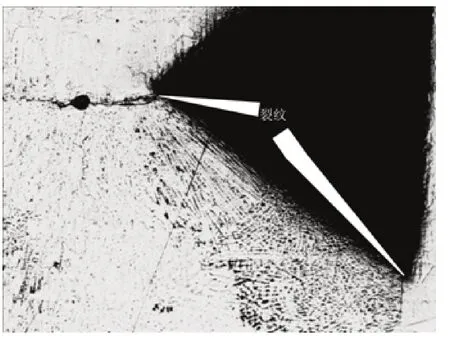

宏观检查发现漏泄点张口很小,自然光下目视无法发现,油管外表面光滑,无明显腐蚀现象;经着色渗透探伤发现漏泄点位于EH管水平段上部,漏泄源为一条总长约10mm的裂纹,裂纹全部在焊缝内,沿熔趾平行扩展,两者间距约为1mm。如图1所示。

图1 裂纹沿焊趾平行扩展

将裂纹端点处沿管轴向剖开检查,油管内壁未见腐蚀等异常现象;同时发现,该处角焊缝采用的是内伸式套管角焊缝,形成搭接接头,而且角焊缝根部存在横截面为三角形的未焊透缺陷,致漏裂纹即起源于未焊透尖端[1]。如图2所示。

图2 油管剖开图

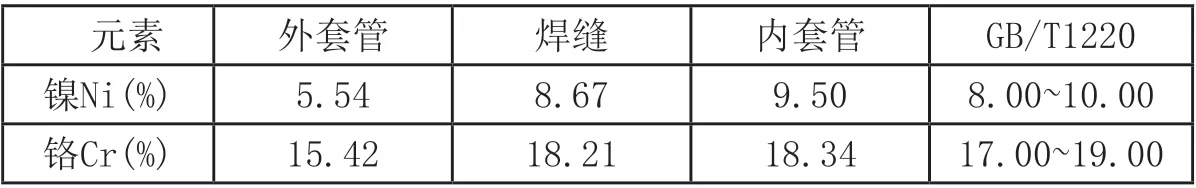

1.2 化学成分分析

用直读式光谱仪分析内、外套管和焊缝的合金成分,通过多次测量求平均值,内套管和焊缝中铬Cr、镍Ni元素含量符合我国国家标准GB/T1220-2007的要求,外套管中铬Cr、镍Ni元素含量略低于标准的要求。光谱分析结果见表1。

表1 光谱分析结果

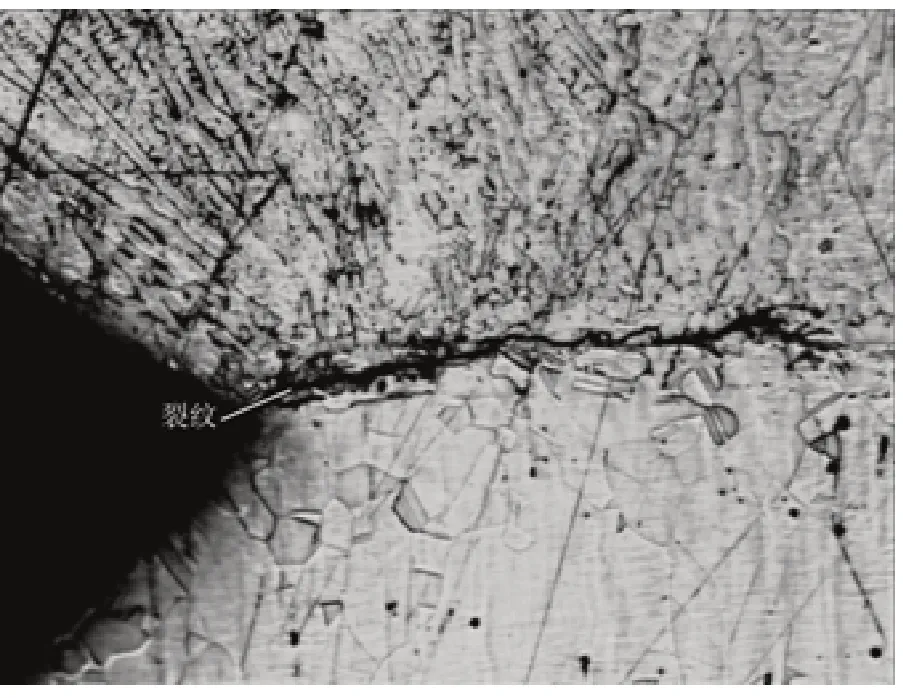

1.3 微观组织分析

致漏裂纹和内外套管间隙较大侧角焊缝根部未焊透尖端的微观形貌如图3、4所示,从图中可以看见裂纹均起源于角焊缝根部未焊透尖端,并沿熔合线向外扩展。

图3 致漏裂纹形貌

图4 根部未焊透

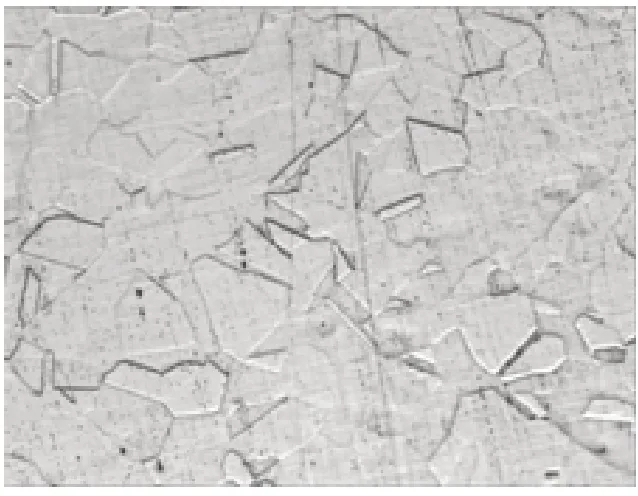

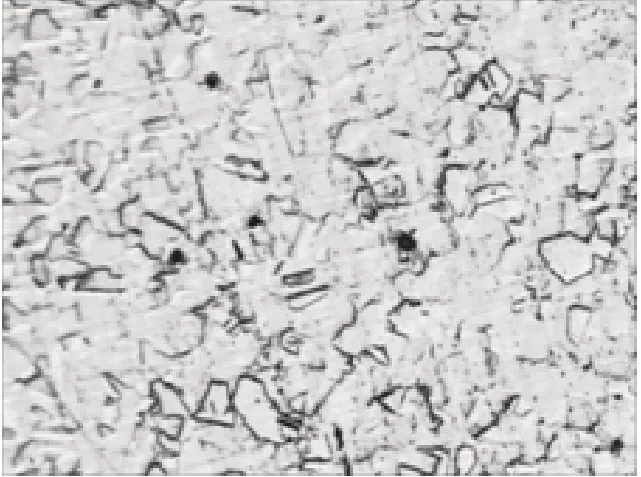

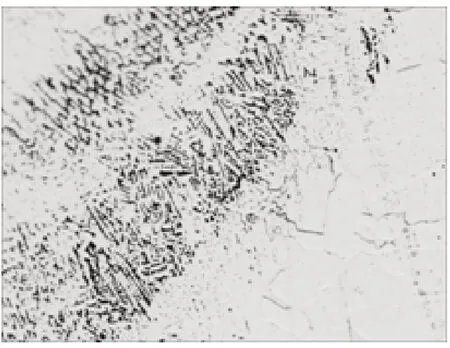

图5、6为内、外套管金相组织,均为正常的等轴孪晶奥氏体组织;图7为焊缝及热影响区组织形貌,图左上侧焊缝区组织呈奥氏体和呈树枝状分布的铁素体,右下侧内套管侧热影响区组织呈现等轴孪晶奥氏体,两者之间的狭带区域为熔合区[2]。

图5 内套管金相组织

图6 外套管金相组织

图7 角焊缝及其热影响区组织

2 试验分析

从光谱分析结果可知,内套管和焊缝材料的Cr、Ni元素含量符合相关国家标准的要求,外套管的Cr、Ni元素含量略低于相关国家标准的要求。根据宏观分析结果和Cr、Ni元素含量同外套管实测值相当的其他奥氏体不锈钢材料的力学性能指标来看,外套管的Cr、Ni元素含量偏低不能导致油管开裂。

从金相分析结果可知,断裂起源于搭接接头的焊缝根部未焊透。搭接接头的焊缝属于角焊缝,在接头处结构明显不连续,承载后接头部位受力情况比较复杂,存在附加的剪切应力和弯矩,其应力集中程度远大于对接接头,因而较少采用。承压类特种设备一般不允许采用搭接结构。未焊透不仅会削弱焊缝的截面积,显著降低接头的力学性能,而且由于未焊透引起应力集中所造成的危害更大。由未焊透扩展成裂纹,是造成焊缝破坏的重要原因,尤其在动载下,对部件强度影响甚大[3]。

机组运行过程中,机组振动、管夹固定不好、伺服阀故障等因素,均可能引起EH管道振动,此时管道将承受很大的交变应力。在交变应力的作用下,应力集中程度较高的根部未焊透尖端萌生裂纹并扩展,直至油管漏泄,上述分析可以通过图3和图4得以证实。

3 结论

本次EH油管泄漏原因为采用搭接接头焊缝根部存在的未焊透在交变应力作用下开裂并扩展所致[4]。