DQXZ旋转导向系统多功能检测设备的研制与应用

蔡伟

(中国石油大庆钻探工程公司钻井工程技术研究院,大庆163000)

旋转导向钻井仪器是目前广泛应用于长水平段施工的新一代智能化闭环钻井系统。通过整个井下钻具管柱的360°旋转模式,既能精准控制井眼轨迹,又能避免传统井下螺杆马达等动力钻具滑动钻进带来的大摩阻和钻进效率低等问题,因此,采用旋转导向系统能够有效地减少钻井周期和提高井眼轨迹质量[1-2]。 尤其目前致密油和页岩油均利用长水平段水平井进行开采,那么自研旋转导向的应用可以有效改善企业对于相关技术服务所用高端仪器短缺的问题,但是对于仪器接下来的大面积推广应用,其井下工作的可靠性便显得尤为重要。因此,如果想要提升仪器的整体质量,那么研制出适合自研旋转导向系统各模块功能可靠性检测的检测设备具有重要意义。

1 DQXZ旋转导向系统多功能检测设备

1.1 设备结构组成及功能简介

经过前期设计和加工定制,成功研制出了DQXZ旋转导向系统多功能检测设备(如图1所示)。本检测设备的结构主要包含主控及存储模块、模拟泥浆脉冲上传模块、模拟地面旁通器下传功能模块(如图2所示)及相应端口、箱体和专用跨接线组成。主要功能如下:

图1 本检测设备外观(正面、背面)实物图示意图

图2 本检测设备内部各功能模块实物图

首先,其内部集成度高,免除大量外部导线连接,专门制作的跨接线消除了所有出错隐患。此外,本成果包含的核心功能模块能够实现旋转导向在整装前于实验室进行上半部电子系统带载能力检测、井下数据上传功能检测及地面指令下传功能检测。最后,设计的4个通用接口实现了各模块与所有相关检测设备的互联互通。

表1 DQXZ旋转导向系统多功能检测一体机技术指标

1.2 设备主要核心功能模块介绍

该设备的主要核心功能模块包括:模拟泥浆脉冲上传模块和模拟地面旁通器指令下传模块。研制成功后能够实现在旋转导向仪器整装前于实验室进行系统工程参数测量模块和地质参数测量模块各部分的井下数据上传和地面指令对主控模块下传的可靠性检测,彻底取代了之前只能在仪器整装后于车间进行模拟井下泥浆循环实验进行上述检测的工艺技术,真正做到有问题在仪器整装前早发现早解决,而且在提升了测试效果的同时,做到操作简便、不影响仪器使用寿命、安全环保和低能耗等需求。

1.3 设备工作原理

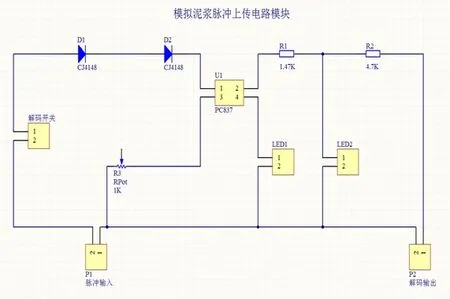

图3 模拟泥浆脉冲信号上传功能模块原理图

图4 模拟地面旁通器指令下传功能模块实物图

将旋转导向系统各功能模块采用跨接线“一对一”形式连接在本设备36V总线电源上。通电40秒后采用光耦电路设计的模拟泥浆脉冲上传功能模块,即可模拟井下脉冲器产生的泥浆脉冲,用匹配的跨接线连接地面解码系统,实现在实验室进行井下数据上传的可靠性测试。有信号通过时光耦芯片驱动本成果的信号指示灯亮起,直观判断信号上传功能是否正常[3-6]。同时模拟地面旁通器下传功能模块通过采样记录4~20mA电流和地面旁通器盘阀开启角度的对应关系,可以完全模拟旁通器分流量大小调节所带来的发电机转速变化,实现在实验室进行下传功能的可靠性测试[7]。因此,可实现将原来只能整装后在车间进行的检测工作改进成整装前在实验室完成。

图5 本设备实际使用场景的3D效果图

图6 通用接线端口实现各模块和各检测设备的互联互通

图7 本设备发明前旋转导向可靠性检测工艺

图8 本设备发明后旋转导向可靠性检测工艺

2 应用情况说明

2.1 本设备应用范围及数量

截至目前,本成果已应用于大庆油田采油一厂、二厂及海拉尔等区块进行水平井及直井施工的同行业随钻仪器DQXZ旋转导向系统和垂直钻井等系统核心功能的可靠性测试22套次,累计测试585小时,其中连续通讯测试51小时,上传功能测试434小时,下传功能测试97次。筛选出可靠性低的模块7套,具有很强的实用性。

2.2 通过本设备检测后的旋转导向系统现场应用情况

为了验证本检测设备的实际应用效果,将通过检测的旋转导向系统各功能模块完成整装进行现场试验。截止目前共试验8口井,总进尺2268米,累计工作时间339小时,最大造斜率每30米6.5度,最大单井水平段进尺841米,砂岩钻遇率最高86.4%,平均机械钻速较同区块LWD施工提高了129.49%,为产业化推广奠定了基础。下面主要介绍台36-平83井现场应用情况,详细数据如表2所示:

表2 本设备发明前后旋转导向可靠性检测工艺对比

表2 DQXZ-172型旋转导向系统台36-平83井现场试验情况

仪器下钻次数times 1总误工时间h 0平均钻压t 4~5平均排量L/S 30-35平均转盘转速r/min 90~100钻井液密度g/cm3 1.25~1.3粘度s 52~55含沙%0.5

期间在薄差油层地质导向钻井中工程参数测量模块、地质参数测量模块及液压导向执行单元均能够正常工作,稳定上传相关井下数据。此外,泥浆泵稳定工作时下传指令能够正确解码,实施随钻双向通讯,实现在钻进时下传指令,提升钻进效率。

3 结论

通过DQXZ-172型旋转导向系统现场应用效果可以确定,该多功能检测设备的研制将本应仪器整装完成在车间进行地面循环实验的检测工艺成功改进为在仪器整装前于实验室进行同等测试。可以用来进行自研旋转导向上半部电子系统带载能力、数据上传以及指令下传功能的可靠性检测试验。长远来看,本设备的应用不仅可以增加测试时长,提升检测效果,而且无需使用车间大型设备,大幅降低能耗、仪器损耗以及人员工作强度并且消除工作中的安全风险,实用性强,应用后得到了油田相关同行业人员的一致好评。所以,该成果具有非常可观的推广应用前景。