利用CAPWAP拟合对海上导管架欠打钢桩进行承载力评估

李建刚、周执伟、李文成、王凯、胡登方、杨阳

(海洋石油工程股份有限公司安装分公司,天津,300452)

1 项目介绍

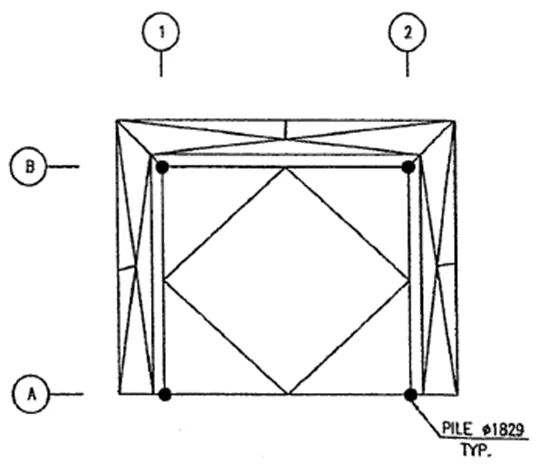

秦皇岛某非井口平台,导管架场址水深20.3m。其钢桩外径1829mm,壁厚为50-65mm之间,在P1、P2段底端还有厚度为25mm的导向,桩身材质屈服应力强度为355Mpa。拒锤钢桩B1设计倾角为7.07:1,设计入泥深度98m,作业过程中在94.34m的位置发生拒锤,桩位如图1所示。

图1 秦皇岛某项目桩位图

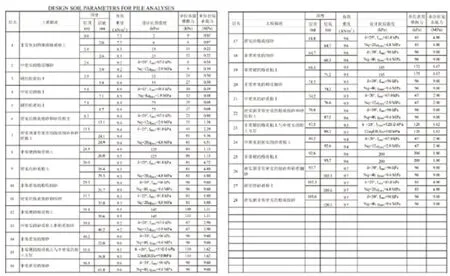

根据作业场所地址勘探报告,桩基底层岩土以密实到非常密实的粉质细砂/砂质粉土为主,夹杂少量非常硬的粉质粘土,设计入泥深度位置岩土为密实到非常密实的细砂和粉质细砂,桩土摩擦角δ=30°,Nq=40,具体参数如图2所示:

图2 秦皇岛某项目岩土勘探报告

本项目B1桩初打及复打均采用MHU1200S型双作用液压打桩锤进行作业。MHU-1200S打桩锤锤芯重量为648.39kN,最大额定打击能量为1199.84kJ,等效行程约为1.85m,该打桩锤驱动系统未使用锤垫。

2 数据采集

本项目中,笔者在钢桩P3段距离桩头约5.3m的位置用螺栓固定的方式安装两套加速度和应变传感器,以监测桩身在打桩过程中的加速度与应变情况。两套传感器在钢桩上呈180°分布,以降低倾斜打桩过程中弯曲应力造成的影响。

钢桩在MHU1200S液压打桩锤的驱动下,共计打桩835锤,钢桩累计下沉75mm,达到每英尺800锤的拒锤判定标准。打桩过程中采用PDA-8G打桩分析仪,实时监控并记录钢桩传感器安装位置的加速度、应变状态,以供后续分析。

3 数据拟合分析

根据桩基监测技术规范要求,最后2m打桩时,平均每锤贯入度应控制在2-6mm。本项目中,由于打桩拒锤,单锤贯入度不足0.1mm,远小于规范要求。笔者初步判断,打桩过程中土阻力未能完全激发,用该数据进行拟合分析得到的抗压、抗拔承载力可能偏低。

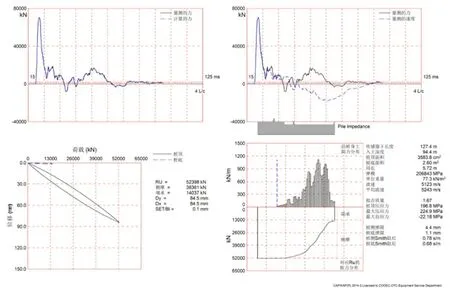

本项目中,选择复打测试记录中第833锤击记录数据进行分析,该次锤击打桩锤输入能量为939.5kN·m,力与速度信号比例性良好,且尾端F与V信号趋近于0,符合信号选择要求,具体数据记录曲线如图3所示。

图3 PDA-8G采集的数据记录(833/835)

将所选择数据曲线导入CAPWAP软件(Case Pile Wave Analysis Program),通过建立桩土模型、反复优化桩侧阻力分布、桩端阻力值以及岩土模型各系数,使CAPWAP计算得到的曲线与现场采集的曲线之间的差异不断降低,得到如图4的拟合结果:拟合质量数为1.67,桩土总阻力值为52.398MN,侧摩阻力为38.361MN。

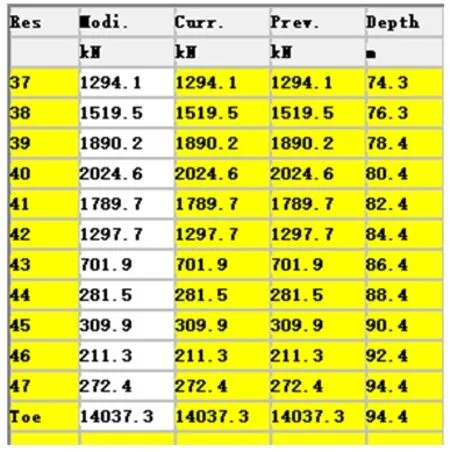

通过CAPWAP分析结果中的桩侧土阻力分布情况可知(图4中表4),在最后几个土单元,所激活的桩土侧摩阻力值急剧降低,具体桩侧土阻力值如图5所示:

图4 CAPWAP分析结果

图5 桩底附近侧摩阻力分布情况

通过岩土勘探报告可知,87.5-89.2m桩侧单位表面摩擦力值为120kPa,89.2-92.6m为67kPa,92.6-96m为200kPa,理论单个土单元侧摩阻力值F可以由以下公式计算:

F=f .π. D . h

其中:f:单位表面摩擦力值

D:钢桩外径=1.829m

h:土单元高度=2m

通过计算可知,以上三个土层单个土单元理论可提供的侧摩阻力值分别为1379kN、770kN、2298kN,综上分析,该处桩土侧摩阻力值过低是不合理的。结合前文分析可判断,在深度为86-94m处,钢桩相对于岩土的位移过低,岩土的侧摩阻力并未完全激发,实际桩土总阻力值要大于CAPWAP分析所得到的总阻力值。

4 欠打评估

保守起见,笔者未对CAPWAP分析得到的B1桩承载力进行修正,按照抗压承载力52.398MN,抗拔承载力38.361MN进行评估。

由于钢桩拒锤,需要对B1桩进行现场尺寸修正,并对钢桩进行静力评估、地震评估以及强度评估,在满足设计条件的情况下,按照欠打长度进行切除处理。本项目对钢桩进行了一年一遇的操作工况下波浪和冰工况、百年一遇极端工况下波浪和冰工况、地震中的强度水平、韧性水平进行评估,评估结果显示各安全参数均满足要求,详细结果见表1。

表1 B1桩承载力评价表(单位:kN)

通过上表计算可知,尺寸修正后的B1位置钢桩在不同工况下的承载力安全系数分别为2.14、1.95、1.76、1.24,大于2.0、1.5、1.2、1.0的设计规范要求。

本项目还对切割后的钢桩进行强度评估,在位静力工况下最大UC为0.449;地震工况下最大UC值为0.795,满足规范要求。

5 结论

根据在现场对欠打钢桩进行打桩动态监测所采集的数据,借助CAPWAP分析得到的承载力情况,对欠打钢桩进行分析可知:钢桩在操作工况、极端工况及地震工况下,钢桩承载力安全系数均满足规范要求,且钢桩最大UC值为0.795,满足规范要求,可对B1腿钢桩欠打部分进行切除处理。