含间隙织机四连杆打纬机构动力学建模与仿真分析

邱海飞, 李春风, 韩斌斌

(1.西京学院 机械工程学院,西安 710123; 2.承德石油高等专科学校 工业中心,河北 承德 067000;3.中国科学院 空间应用工程与技术中心,北京 100094)

以往的停机检修和实践维护表明,运动副间隙会对高速旋转机械的动态性能产生重要影响。四连杆打纬机构是一种常用的高速打纬形式,不仅结构简单、易于制造,而且运行平稳、筘座后心静止时间较长,因而在实际当中被广泛应用于各型高速织机[1]。在织造生产过程中,高速运行的织机系统会产生一系列动态载荷,如打纬阻力、综框振动及主轴回转偏心力等,这些载荷都有可能直接或间接作用于四连杆打纬机构[2]。此种情况下,轴承内部因运动副存在间隙而发生的碰撞分离,将导致打纬机构实际运动轨迹与理想运动轨迹产生偏离,进而加剧轴承磨损和构件动应力,由此造成的织口布面振荡和纬密不均等,会对织物质量形成不利影响。因此,合理控制运动副间隙精度、减轻轴承磨损,对于改进四连杆打纬机构的工作性能具有重要现实意义。

目前,关于织机打纬机构的仿真研究基本都以凸轮打纬和连杆打纬为主,如魏展等[3]采用有限单元法对共轭凸轮打纬机构进行柔性化处理,并对凸轮转速、打纬阻力及结构参数等进行了动态仿真分析;李洋[4]在Matlab和Adams环境下对含间隙共轭凸轮打纬机构动力学仿真结果进行了比较研究,并且分析了不同特性参数对打纬机构动力学性能的影响;陈革等[5]针对含间隙四连杆打纬机构,建立了一种基于无质量杆的连续接触运动副间隙模型,并对打纬运动学和动力学特性进行仿真分析。综上,本文以一种双侧四连杆打纬机构为研究对象,通过理论分析、动力学建模和机构学仿真,深入分析了不同运动副间隙对机构运动和打纬特性造成的影响,有助于理解含间隙连杆打纬机构的承载状态和力学机理。

1 四连杆打纬原理

四连杆打纬属于往复式高速打纬机构,其本质是通过曲柄与摇杆之间的动力传递来实现筘座惯性打纬。如图1所示,当主轴绕O1点以角速度ω回转时,曲柄通过A点带动牵手作平面运动,并且将动力从B点传递至摇杆使其绕O2点作往复摆动;与此同时,摇杆产生的摆动力矩通过摇轴和筘座脚传递至钢筘,使其不断将纬纱打向织口(即前死心处)。

图1 四连杆打纬机构示意

四连杆打纬性能主要取决于牵手长度L和曲柄长度R,按照L/R比值区间可将四连杆打纬机构分为三种类型,即长牵手(L/R>6)、中牵手(L/R=3~6)和短牵手(L/R<3)[6]。根据打纬机构学原理,当牵手长度L越短时,不仅能够延长引纬时间,而且还可以增大筘座在前死心位置的加速度[7],有利于宽幅引纬和惯性打纬,所以实际当中基本都选用短牵手打纬。

2 运动副间隙矢量模型

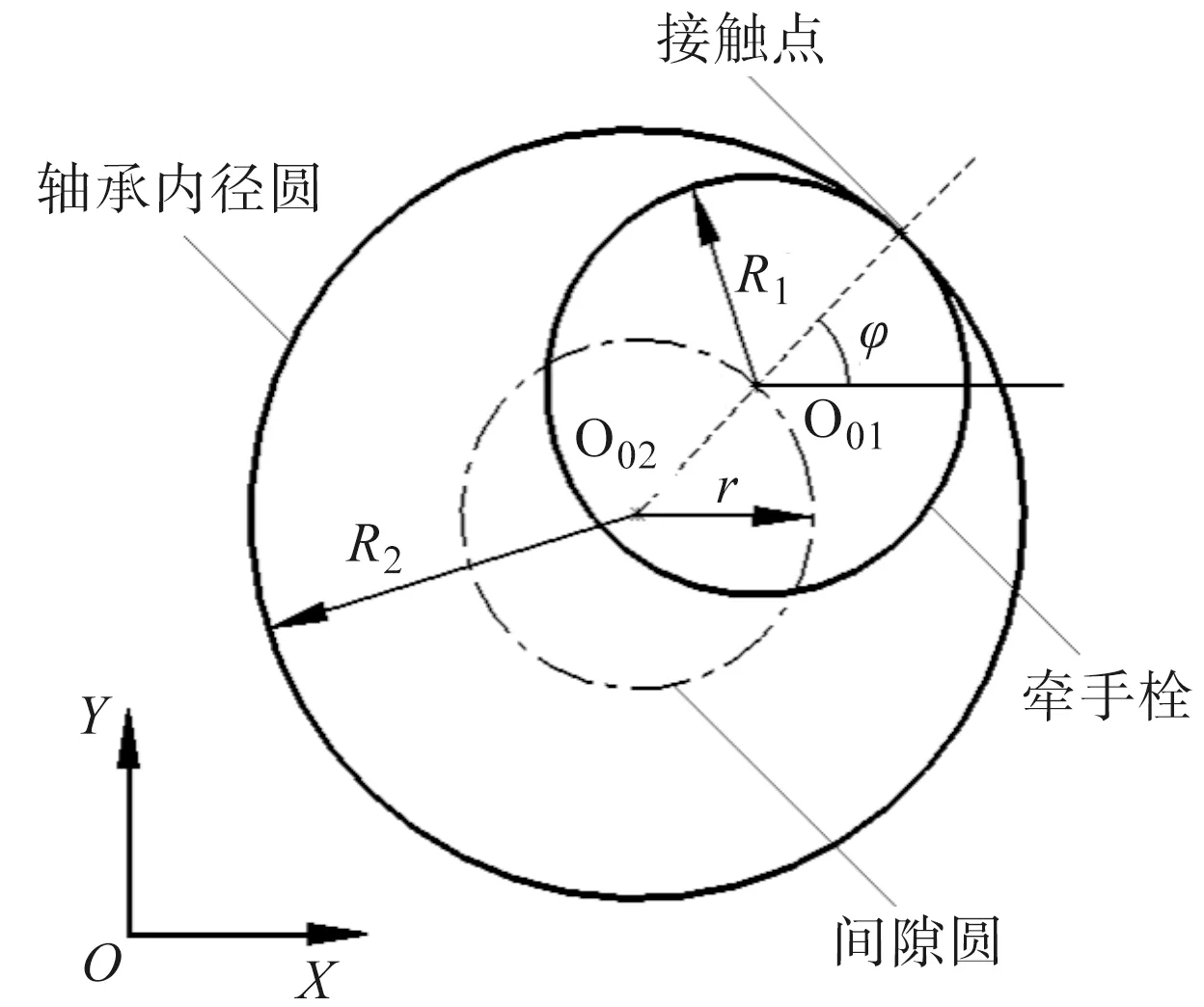

在高速机械系统中,由于受到机体内部或外部相关因素影响,如装配制造误差、材料磨损及振动变形等,使得运动副内部往往存在不可避免的间隙[8]。实际当中,不含间隙的运动副是一种理想状态。对于采用曲柄-摇杆形式的四连杆打纬机构,包含两处固定轴承(O1点的曲轴轴承和O2点摇轴轴承)和两处活动轴承(A点曲拐轴承和B点牵手栓轴承),其中,磨损量较大的是用于连接牵手与摇杆的牵手栓轴承[9]。因此,在计算和分析四连杆打纬特性时,只考虑牵手栓轴承间隙影响,而忽略其他三处轴承间隙。当牵手栓与轴承处于接触状态时,构建运动副间隙矢量模型,如图2所示。其中,O01(x1,y1)点为牵手栓回转中心;O02(x2,y2)点为轴承回转中心;φ为接触角;r为间隙圆半径(r=R2-R1)。

图2 运动副间隙矢量模型

由矢量模型几何条件可知,当牵手栓与轴承发生接触时,中心距O1O2大于或等于间隙圆半径r,此时牵手栓轴承为含间隙接触状态,如式(1)所示。相反,若中心距O1O2小于间隙圆半径r时,牵手栓将与轴承发生脱离,此时为含间隙自由状态[10]。综上可知,通过判断牵手栓回转中心O1和轴承回转中心O2的具体位置,可确定运动副是处于间隙状态或接触状态。

(1)

3 打纬阻力转化

3.1 Step函数

在四连杆打纬运动过程中,由于钢筘会承受连续变化的打纬阻力作用[11],所以在摇轴上将产生一个等效反向扭矩。通过ADAMS提供的Step功能函数,将由打纬阻力转化的等效扭矩添加至摇轴,在此基础上对四连杆打纬机构进行动力学建模与仿真,能够获得与真实打纬工况更为接近的分析结果。

以时间t为自变量的Step函数具有灵活且强大的曲线拟合功能,如式(2)所示;这种基于运行过程(run-time)的Step函数通过三次多项式逼近海赛(Heaviside)阶跃函数,其函数值y的计算表达式如式(3)所示。

y=Step(t,t0,h0,t1,h1)

(2)

(3)

式中:t为自变量;t0为阶跃起点自变量值;h0为阶跃起点函数值;t1为阶跃终点自变量值;h1为阶跃终点函数值[9]。

3.2 等效扭矩

筘座打纬时随摇轴往复摆动,在此过程中,由打纬阻力转化而来的等效扭矩M(t)呈周期性变化,其计算方法如式(4)所示。

M(t)=Fd

(4)

式中:F为打纬阻力;d为钢筘打纬点至摇轴回转中心距离。

根据文献[12],对于经纱密度为139 tex×2、纬纱密度为278 tex的2/2右斜纹织物组织,当计算纬密为291.4根/cm时,筘座承受的打纬阻力F=1 663 kg[12]。已知钢筘打纬点至摇轴回转中心距离d=0.198 m,则可由式(4)计算得出M(t)=3 226.89 N·m。

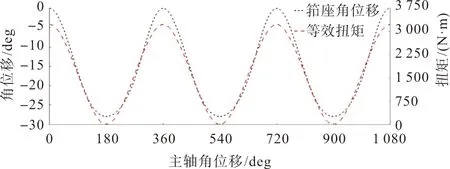

织机启动前将钢筘置于前死心位置,以时间t为自变量,令织机主轴转速为1 200 r/min,仿真时间设定为0.15 s。利用Step函数构建等效扭矩M(t)表达式,如式(5)所示;并据此拟合随筘座角位移变化的M(t)曲线,如图3所示。由于主轴转过一转,筘座往复摆动一次,所以Step函数中的时间变量区间划分可根据主轴转速进行换算,即计算出筘座运动至前、后死心位置的时间。

图3 等效扭矩拟合曲线

M(t)=STEP(t,0,3 226.89,0.025,0)+STEP(t,0.025,0,0.050,3 226.89)+STEP(t,0.050,0,0.075,-3 226.89)+STEP(t,0.075,0,0.100,3 226.89)+STEP(t,0.100,0,0.125,-3 226.89)+STEP(t,0.125,0,0.150,3 226.89)

(5)

分析图3可知,当筘座运动至前死心位置(0°、360°、720°、1080°)时,打纬阻力达到最大,此时等效扭矩M(t)亦达到最大(3 226.89 N·m);反之,当筘座运动至后死心位置(180°、540°、900°)时,等效扭矩M(t)随筘座角位移同步减小为0。由此可见,等效扭矩拟合曲线与筘座角位移曲线具有很高的匹配精度,能够准确表征打纬阻力的实际变化情况。

4 含间隙仿真模型

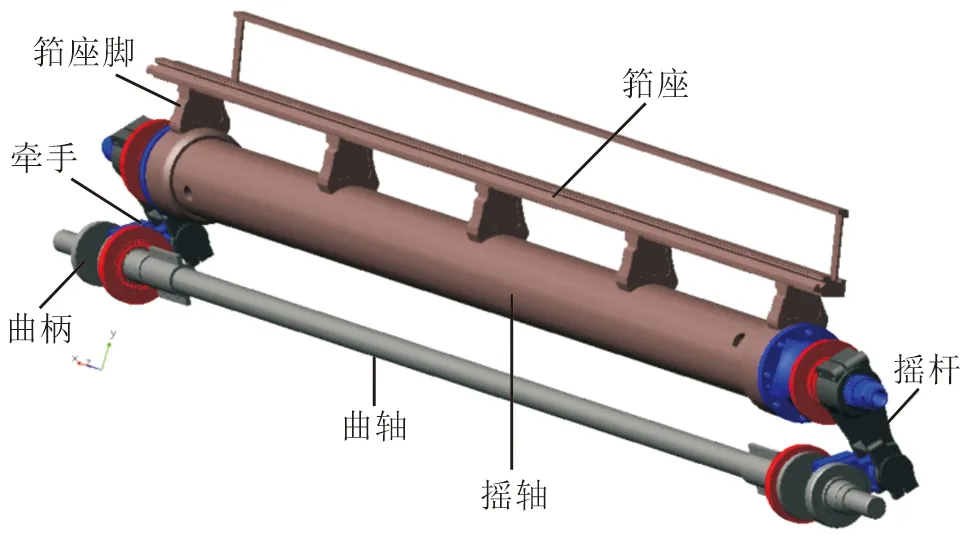

针对190 cm幅宽喷气织机,本文建立一种双侧四连杆打纬机构仿真模型,如图4所示。该机构采用短牵手打纬,其中曲柄长度为36 mm,牵手长度为75 mm,摇杆长度为145 mm,曲轴与摇轴回转中心距离为160 mm。建模时首先在SolidWorks平台上设计各零部件三维CAD实体模型,然后通过虚拟装配形成具有双侧对称结构的模型组件,并将其导入ADAMS/View环境进行编辑和调试,主要包括零部件命名、约束设置、材料属性定义及等效扭矩加载等。

图4 双侧四连杆打纬机构仿真模型

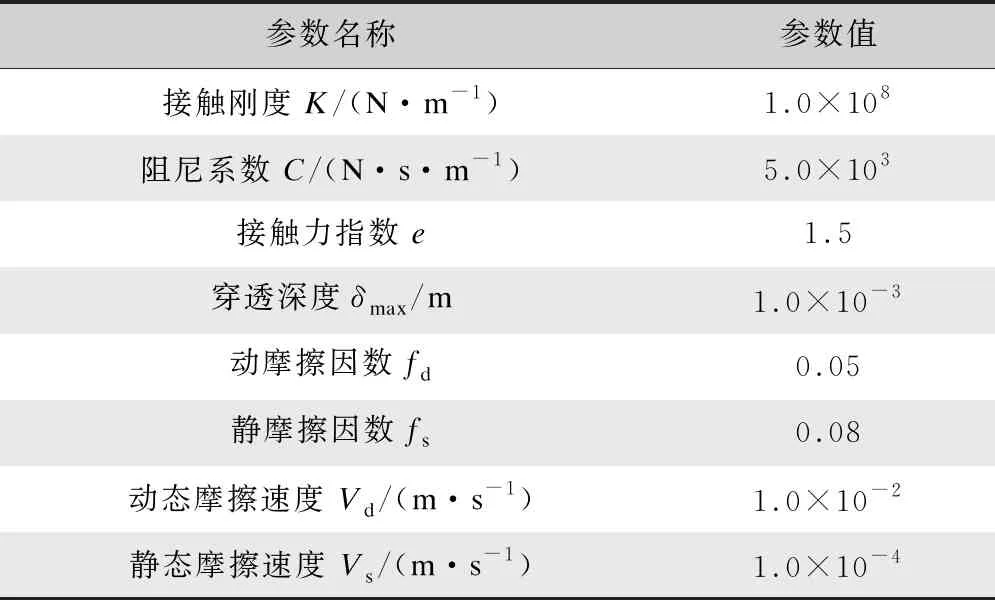

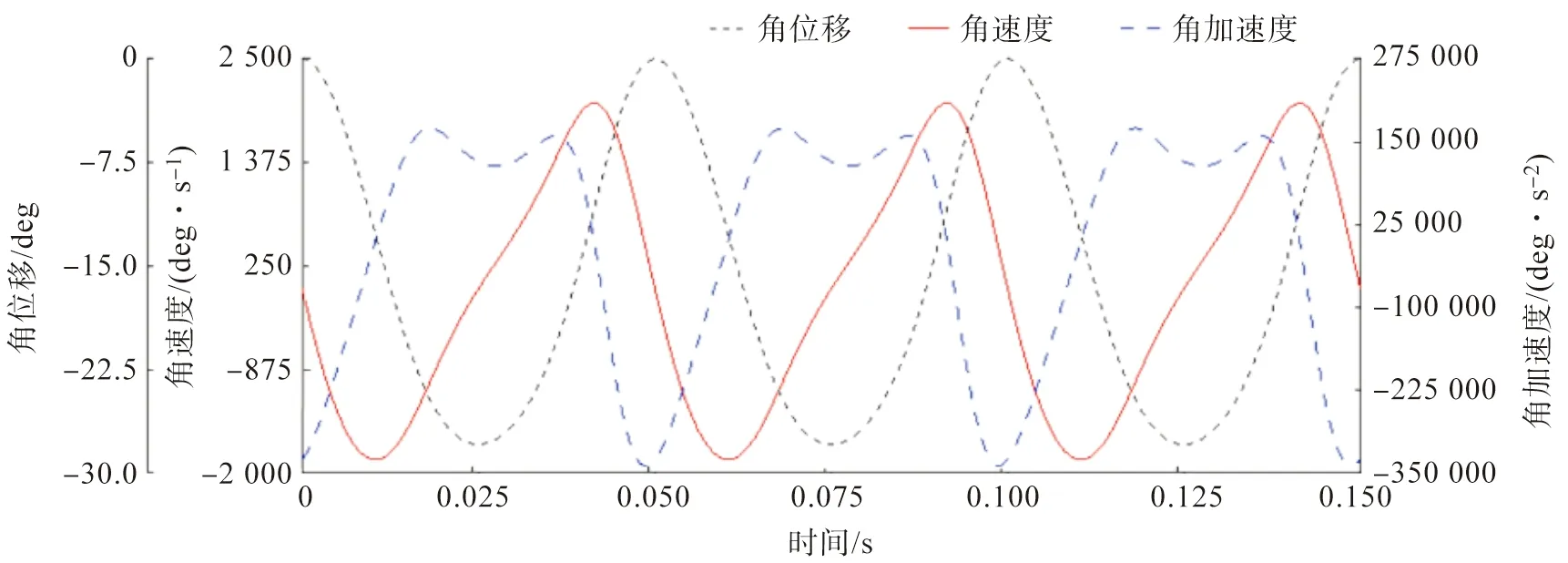

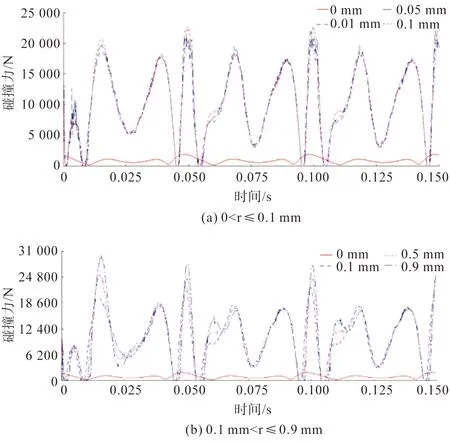

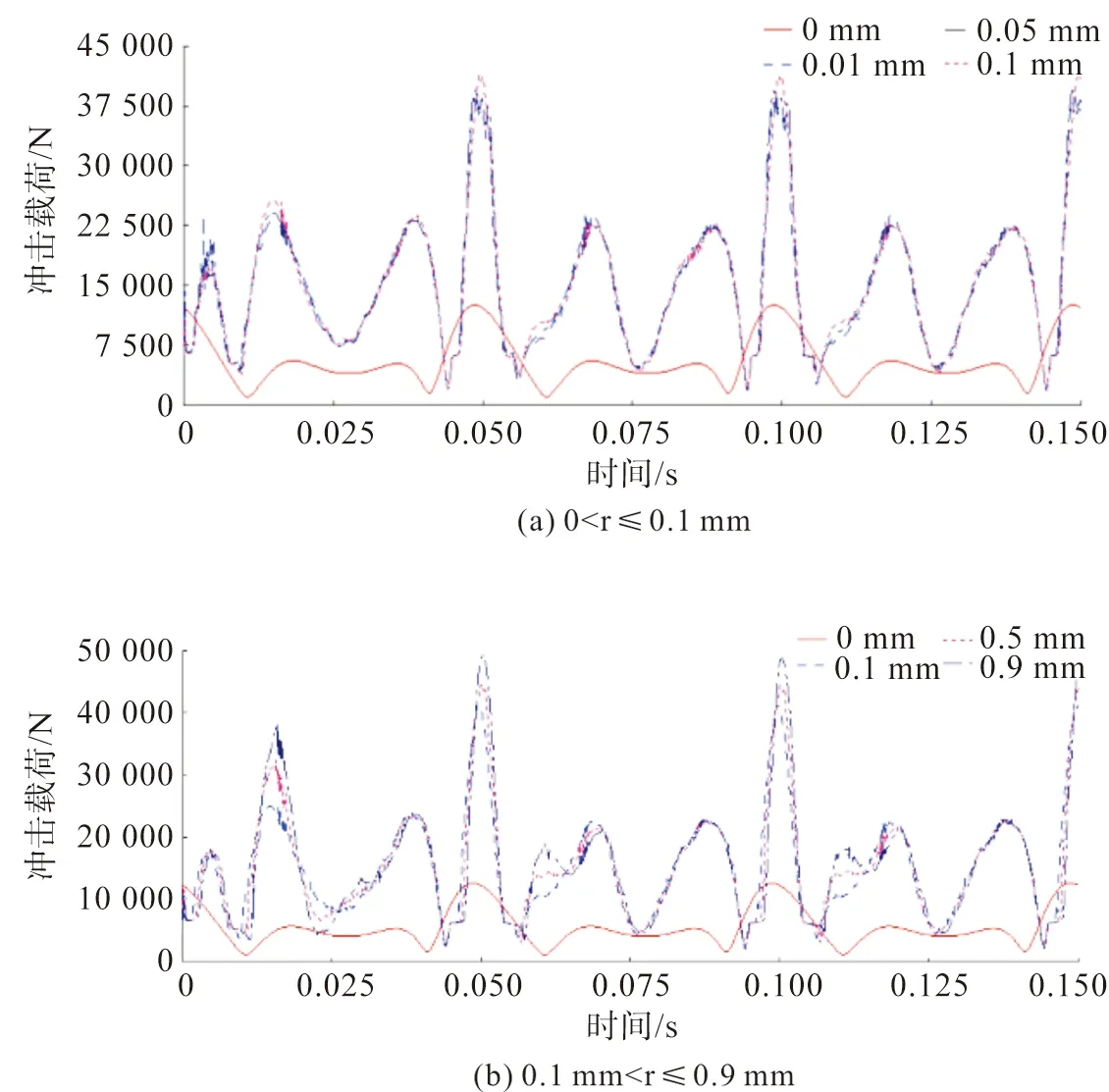

为研究不同运动副间隙对四连杆打纬特性产生的影响,本文在牵手栓与轴承之间设置两种间隙,一种是间隙圆半径0 表1 接触参数定义 在理想间隙(r=0 mm)状态下,不考虑接触影响,通过运动学仿真获得筘座角位移、角速度和角加速度配合曲线,如图5所示。由图5可见,在一个打纬运动周期内(0.05 s),筘座从前死心运动至后死心的角位移约为28°,说明打纬时筘座摆动动程较小,不仅有助于减轻钢筘与经纱之间的摩擦力,而且还可以有效降低打纬阻力。 进一步分析图5可知,当筘座位于前死心(0、0.05、0.1、0.15 s)位置时,其瞬时角速度减小为0,而且负角加速度达到最大,说明钢筘在打纬点附近具有较大惯性打纬力,能够迅速打紧纬纱;当筘座运动至后死心(0.025、0.075、0.125 s)位置时,瞬时角速度再次减小为0,此时筘座处于短暂停止状态,其角加速度为正值,且呈波浪形平稳变化,说明筘座振动较小,有利于引纬作业。综上可知,在理想间隙(r=0 mm)状态下,筘座运动学曲线起伏平缓、过渡光滑,符合四连杆打纬工艺运动配合要求。 图5 筘座运动配合曲线 在非理想间隙状态下,筘座打纬运动会因间隙大小变化而产生不同的加速效果,如图6所示。由图6(a)可见,当间隙圆半径区间为0 图6 筘座角加速度 在较大运动副间隙(0.1 mm 由于角加速度波动影响,筘座角位移也会与理想间隙位移发生偏离,如图7所示。当间隙大于0.1 mm时,角位移曲线的偏离幅度同样会随间隙增大而增大,特别是在筘座前死心和后死心位置,曲线波峰和波谷的偏离幅度尤为明显,如图8所示。由图8能够清楚地看到三种间隙位移曲线与理想间隙曲线之间的纵向偏距,其中0.9 mm间隙偏离幅度最大,0.5 mm间隙次之,0.1 mm间隙偏离幅度最小,符合筘座角加速度分析预期。 图7 筘座角位移 图8 A区局部放大(后死心区域) 在四连杆打纬运动过程中,牵手栓与轴承之间的磨损最为严重。由于运动副间隙会导致牵手栓与轴承发生接触碰撞,所以将在很大程度上加剧这种磨损[14]。由图9可知,与理想间隙(r=0 mm)相比,无论间隙值小于0.1 mm还是大于0.1 mm,牵手栓与轴承之间的接触碰撞力均会迅猛增大,特别是在前死心位置,动态碰撞载荷会在瞬时达到最大值,而且曲线波峰与波谷之间存在较大落差。由此可知,在间隙状态下,牵手栓与轴承之间会出现周期性交变碰撞载荷,这对于轴承系统的疲劳强度和工作寿命是极为不利的。 图9 牵手栓与轴承接触碰撞力 筘座打纬时始终处于高速往复摆动状态,由此产生的动态载荷将通过摇轴对机架形成冲击,如图10所示。由图10可见,在相同运动副间隙范围内,机架承受的动态冲击载荷变化规律与图9所示接触碰撞曲线相似,对此不予赘述。不同的是,图10中的动态载荷峰值明显偏大,例如当间隙值大于0.1 mm时,机架在0.05 s处将承受40 000 N以上的动态载荷,说明含间隙的四连杆打纬运动会对机架产生较大动态冲击,这种情况下很有可能引发织机系统的振动噪声,所以必须合理控制牵手栓轴承的运动副间隙,以保证高速织机的稳定运行。 图10 筘座对机架冲击载荷 对于含间隙高速连杆打纬机构,运动构件的实际轨迹与预定轨迹会发生不可避免的偏差。在考虑打纬阻力基础上,本文通过机构动力学建模和刚体接触仿真计算,对两种间隙状态下的四连杆打纬特性进行了深入分析和比较,包括筘座角运动规律、轴承接触碰撞力及机架动态冲击载荷等。结果显示:在极小间隙(0 《丝绸》官网下载 中国知网下载

5 仿真结果分析

5.1 理想间隙曲线

5.2 筘座角加速度

5.3 筘座角位移

5.4 动态载荷

6 结 语