化工设备中奥氏体不锈钢的焊接性能缺陷及管控措施

马杰

(安徽泰格生物技术股份有限公司,安徽 蚌埠 233000)

奥氏体不锈钢是指在常温下其金相具有奥氏体组织形态的一类不锈钢。奥氏体不锈钢属高合金钢,其中18-8CrNi 型不锈钢是典型、最具代表性的奥氏体不锈钢。由于奥氏体不锈钢具有良好的物理、化学及机械加工等综合性能,因而在石油化工、无机化工、生物化工、食品、医药等行业中有非常广泛的应用。

奥氏体不锈钢在应用过程中,焊接是必不可少的加工环节,特别是很多化工设备在使用过程中,工况复杂多变,在合理选择设备母材的前提下,焊接是关系到设备制造质量和使用寿命的最直接因素。

奥氏体不锈钢的焊接接头虽然在焊接时的热态下具有良好的塑性和韧性,但由于奥氏体不锈钢是多元素高合金钢,相较碳钢而言,其存在导热系数小(碳钢的1/3 左右)、熔点低、线膨胀系数大(碳钢的1.4 倍左右)等主要特点。焊接时会由于焊缝散热慢,焊缝熔池在高温状态下滞留时间过长,而导致焊缝金属冷却结晶过程中发生复杂相变和应力变形,产生热裂纹、晶间腐蚀以及应力腐蚀等焊接缺陷[1],导致设备的焊接质量和使用寿命下降。

本文以18-8CrNi 型奥氏体不锈钢为例,论述化工设备中奥氏体不锈钢的焊接性能缺陷及管控措施。

1 焊接接头的热裂纹及管控措施

1.1 焊接接头热裂纹的主要特征

奥氏体不锈钢焊接接头的热裂纹敏感性较强,这是奥氏体不锈钢主要的焊接性能缺陷。焊接时,在焊接接头的三个区(焊缝区、融合区、热影响区)都有可能产生热裂纹,焊缝上最常出现的是凝固态的结晶裂纹,而热影响区大多出现的是液化裂纹[1]。对于化工设备等大型容器焊接时,往往采取多层焊,前一道焊缝就是后一道焊缝的融合区和热影响区,所以有时也会在焊缝下产生固体结晶裂纹或液化裂纹。奥氏体不锈钢热裂纹形态有纵向、横向、弧坑状等多种表现形式。

1.2 产生热裂纹的主要原因

1.2.1 结晶裂纹

焊缝中产生结晶裂纹主要有两个方面的因素:一个是冶金因素,另一个是应力因素,两个因素紧密关联,既相互作用,又相互影响。

冶金因素。奥氏体不锈钢属高合金钢,其母材和焊材合金成分复杂多样,主要合金元素含量多,焊缝结晶温度范围宽、时间长,易产生方向性很强的粗大柱状结晶组织,并在晶界处形成低熔点的共晶物。这些低熔点的共晶物进一步拉大了合金有效结晶温度范围,同时还会降低液固两相的界面能,因而能形成沿晶界和亚晶界连续分布的低熔点薄膜层,从而削弱了晶粒之间的结合力[2]。晶粒越粗大,越容易产生连续的低熔点薄膜层,危害就越大。

应力因素。奥氏体不锈钢在焊接及焊缝冷却结晶过程中,由于奥氏体不锈钢线膨胀系数大、导热系数小等因素,焊接接头部位热量不易快速散去,焊缝结晶时间长,杂质元素偏析严重,在持续高温状态下会产生较大的拉伸应力与应变。当拉应力超过晶粒之间的承受能力时,就会产生结晶裂纹[3]。

1.2.2 液化裂纹

液化裂纹也是由低熔点的合金元素及S、P 等杂质在晶界间产生偏析富集形成液态薄膜并在热应力作用下产生的。与结晶裂纹不同的是,液化裂纹多数出现在焊接接头的热影响区,焊接时热影响区的金属受热至敏化温度范围(600℃~1 000℃)内,造成该区域金属晶界产生元素偏析,并在晶界处形成低熔点液态夹层,从而削弱了晶粒之间的结合力,当焊接时产生的拉伸应力大于晶粒之间的结合力时,就产生了液化裂纹[4]。一般来说,液化裂纹的产生主要与母材的特性有关,添加稳定化元素Ti 或Nb 的18-8CrNi 型钢的近缝区看不到液化裂纹。另外,如果奥氏体不锈钢采取多层焊时,根据焊缝金属的受热温度和受热时长,液化裂纹也有可能会在焊缝层间金属中产生[5]。

1.3 防止产生热裂纹的管控措施

(1)选用冶金质量合格的母材和焊材。严格控制焊缝中C、S、P 等杂质含量。采用低氢型焊材可以使焊缝晶粒细化,减少杂质偏析,提高抗裂性[6];另外,在焊材中适当加入一些能细化焊缝晶粒的元素(如Cr、Mn、Mo、Si 等)促进焊缝组织形成奥氏体+铁素体的双相组织。实践表明,焊缝结晶过程中,少量铁素体相(5%左右)即可阻碍奥氏体相的枝晶发展,起到细化晶粒和打乱结晶方向的作用,同时少量铁素体能溶解部分杂质以减少杂质偏析,可以减少热裂纹的产生[7-8]。铁素体在奥氏体基体上分布模型如图1所示。

图1 铁素体在奥氏体基底上的分布模型

(2)设计合理焊接工艺。采用小电流、快速焊、窄道焊,尽量降低接头处过热,减小熔池体积,缩短焊缝结晶时间,必要时用铜垫板散热或水冷等方式进行快速降温[9],一方面可以避免焊缝结晶形成粗大柱状结晶组织,减少杂质向晶界偏析,减小冷却收缩时产生的热应力;另一方面可以减小敏化区范围,并缩短敏化区在敏化温度范围(600℃~1 000℃)内停留时间,减少杂质向晶界偏析,从而提高接头的抗裂性。另外,对于多层焊,要控制好焊接时的层间温度,通常要求前道焊缝温度冷却到90℃以下后再进行后道焊接[1,10]。

(3)热处理。对于制造化工设备所使用的板材,应使用经过固溶处理的热轧板;对于加工小型工件,若使用冷轧板,应首先对冷轧态的板材进行固溶处理;对虽经固溶处理但其后又经冲压、成形加工的工件应进行工序间退火,这样可以避免因加工硬化而导致在焊接时产生更大的拘束应力[9]。

(4)改进焊接接头设计,使焊接接头的拘束度尽可能减小。

2 焊接接头的晶间腐蚀及管控措施

2.1 晶间腐蚀

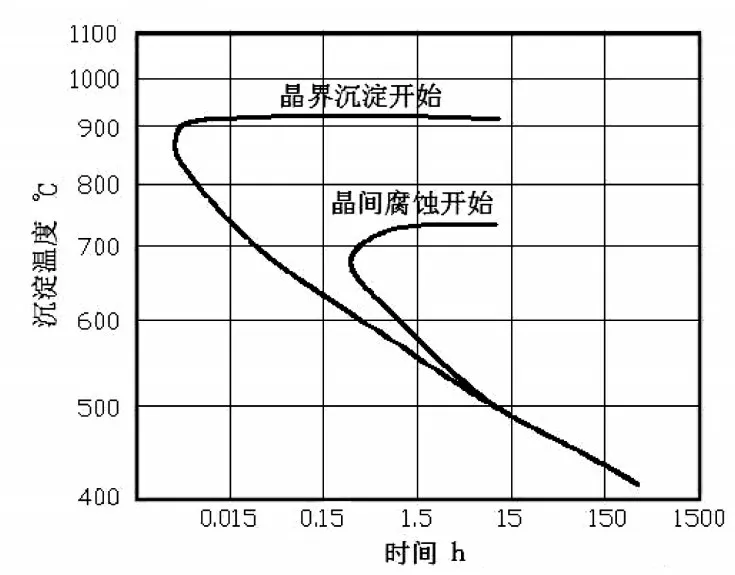

奥氏体不锈钢的晶间腐蚀的机理是基于贫铬理论[1]:不锈钢因为含铬而具有很高的耐蚀性,其铬含量必须超过12.5%,否则其耐蚀性能和碳钢几无差别[11]。在敏化温度范围内,奥氏体中过饱和固溶的C 和Cr 形成Cr 的碳化物Cr23C6,向晶界富集沉淀析出。C 是间隙原子,扩散速度比较快,可以不断地由晶内向晶界补充,和晶界区域的Cr 形成Cr23C6,而晶内的Cr 扩散速度比较慢,来不及向晶界补充,因而就会在晶界能形成一个薄的贫铬层,当晶界区域Cr 含量低于12.5%,就会造成晶间腐蚀[12]。18-8CrNi型奥氏体不锈钢晶界形成Cr23C6沉淀与晶间腐蚀之间的关系如图2所示。

图2 奥氏体不锈钢晶界沉淀与晶间腐蚀之间的关系

奥氏体不锈钢在焊接过程中,如果没有采用正确的焊接材料和严格的焊接工艺,在焊接接头的三个部位都会产生晶间腐蚀,即:焊缝区晶间腐蚀、熔合区刀状晶间腐蚀、热影响区的敏化区的晶间腐蚀,如图3所示。

图3 焊接接头的晶间腐蚀

(1)焊缝区的晶间腐蚀。其主要发生在不含稳定化元素Ti或Nb的18-8CrNi型不锈钢焊接中,特别是采取多层焊的焊接过程中。经过固溶处理的奥氏体钢中C是以过饱和的状态溶于奥氏体中,但不是一种稳定的状态,当焊接时金属受到敏化温度(600℃~1 000℃)的热作用时,过饱和的C 就向晶界扩散,与Cr 形成Cr23C6沉淀于晶界,在晶界处形成一个薄的贫铬层,使之丧失耐腐蚀能力,在腐蚀介质的作用下,就会产生晶间腐蚀[1,12]。

对于含稳定化元素Ti或Nb的18-8CrNi不锈钢,由于 Ti 和 Nb 与 C 的亲和力比 Cr 强,优先与 C 结合形成稳定的TiC 或NbC,避免了C 向晶界处偏聚形成Cr23C6沉淀而造成晶界贫铬。

(2)熔合区的刀状晶间腐蚀。其发生在焊接接头加热温度超过1 250℃的部位,TiC或NbC将全部或大部分固溶于奥氏体相即γ相晶粒内,冷却时则会有部分固溶的碳原子扩散并偏聚在γ 相晶界处[12]。如果后续进行多层焊时,熔合区域处于600℃~1 000℃敏化温度区间的情况下,γ 相晶界偏聚的碳原子浓度持续增大,并在晶界处形成Cr23C6型碳化物沉淀,产生贫铬区。当遇到腐蚀性介质后,会从表面开始向纵深发生晶间腐蚀,形成刀口状的腐蚀破坏。刀状腐蚀需要经历“高温过热”(1 250℃以上)和“中温敏化”(600℃~1 000℃)这样两个过程[13]。刀状腐蚀发生的部位是紧靠熔合线的热影响区上,呈刀刃状,故称刀状腐蚀。刀状腐蚀的宽度与晶界处的Cr23C6含量有关,一般在1~1.5 mm。

(3)热影响区敏化区晶间腐蚀。热影响区不会出现“高温过热”现象,对于含稳定化元素如Ti、Nb 等的18-8CrNi型不锈钢,由于NbC或TiC能起到很好的固碳作用,不会出现碳原子向晶界处偏聚形成Cr23C6沉淀而形成贫铬区。因此,对于18-8CrNi型钢,如果含稳定化元素如Ti、Nb等而且又是超低碳(C含量小于0.03%)的情况下,就不会产生敏化区的晶间腐蚀[1,6]。

2.2 焊接接头晶间腐蚀的管控措施

(1)含C量控制。钢中C的含量是影响奥氏体不锈钢晶间腐蚀的最主要因素,因此要严格控制母材和焊材的含C 量在0.08%以下;另外,在母材和焊材中添加Ti、Nb 等稳定化元素,可有效防止焊缝区的晶间腐蚀和热影响区敏化区晶间腐蚀。

(2)双相组织。双相组织会大大提高抗晶间腐蚀的能力。采用含有少量铁素体(一般要求铁素体含量为4%~12%)的焊接材料,促使焊缝形成双相组织,可有效提高焊接接头的抗蚀能力[13]。

(3)焊接工艺。和控制焊接接头热裂纹的焊接工艺一样,应使焊缝快速冷却,减少焊缝结晶时间,可有效提高焊接接头的耐腐蚀能力;采用小电流、高焊速、短弧、多道焊等方法,减小焊接线能量,让接头温度快速通过敏化温度区间;接触腐蚀性介质面的焊缝最后焊接,避免接触介质的焊缝表面不再受到加热敏化。

(4)热处理。条件允许的话,焊后可进行热处理。采取固溶处理,在1 050℃~1 100℃温度范围内保温0.5 h以上,然后快速冷却,使晶界区域析出的碳化铬重新溶解分散进奥氏体组织;或者采取稳定化退火处理,重新加热至850℃~900℃,保温2 h后空冷,进行均匀化处理,以消除贫铬区[1]。

3 焊接接头的应力腐蚀及管控措施

3.1 焊接接头的应力腐蚀

奥氏体不锈钢另一个突出的性能缺陷就是其存在应力腐蚀开裂问题。化工设备的应力除了有设备工作载荷产生的工作应力外,更主要的是来自制造过程产生的热应力及其他应力,大多是由冷加工(如板材的剪、折、卷等)、焊接、热处理以及装配等工序引起的。大量事故案例表明,焊接接头的应力腐蚀破坏占所有应力腐蚀破坏的80%左右[14]。应力腐蚀是一种无塑性变形的脆性破坏,一般肉眼很难发现,所以隐蔽性强,危害大。焊接接头的应力开裂腐蚀大多开始发生在焊缝的表面,在应力和腐蚀性介质的共同作用下,裂纹会逐渐深入到焊缝金属的内部,裂纹尖部多有分枝,呈枯树枝状,可以穿过奥氏体晶粒,也有少量裂纹穿过晶界处的铁素体晶粒[15]。

3.2 防止焊接接头应力腐蚀的管控措施

(1)合理选择母材。根据腐蚀介质的具体化学性质及设备具体的工况条件合理选择母材材质。

(2)合理选择焊材。奥氏体不锈钢焊接一般按照“等成分原则”选择焊材,但为了提高焊缝抗应力腐蚀性能,通常采用超合金化的焊接材料,即焊材中的耐蚀性合金元素Cr、Ni、Mu 等的含量略高于母材,并降低焊材含碳量[16],这是提高焊接接头抗应力腐蚀的重要手段之一。

(3)合理设计焊接接头。焊接接头布局要规范合理,避免十字交叉接头,减少焊缝金属重复受热;结构设计上要避免腐蚀介质在焊缝接头处出现局部浓缩、沉积或附着情况;焊接接头部位要平滑洁净,避免焊缝的错边、咬边、气孔、夹渣以及焊缝附近的焊接飞溅物、电弧擦伤等情况[5,17]。

(4)制订合理焊接工艺。要合理布置焊接顺序,采用点焊固定、区域焊、分段焊、对称焊等手段可有效控制焊接应力变形;采用小电流、快速焊以及快速冷却的处理措施,快速降低接头的受热温度,缩短接头的受热时间,可减少晶界碳化物析出,降低焊接接头的拉伸应力。

(5)降低或消除残余应力的其他措施。根据具体情况可在焊后进行消除应力的退火处理,尽可能减小焊接接头的拘束度;对于外形尺寸较大,无法进行热处理的化工设备,可对敏化侧表面进行喷丸处理以形成压应力,降低或抵消因焊接或冷加工造成的拉伸应力[18];也可对敏化表面采取喷涂、电镀或抛光处理,进一步提高设备的抗蚀性能。

4 结束语

化工设备中奥氏体不锈钢的焊接性能缺陷主要包括焊接接头的热裂纹、晶间腐蚀以及应力腐蚀,在充分掌握上述缺陷产生原因的基础上,应主要从以下四个方面做好相应的管控措施:

(1)根据设备使用的具体工况(温度、压力、腐蚀条件等)及设备制造的施工条件,合理选择母材和焊材。

(2)科学合理设计焊接接头,尽可能减小焊接接头的拘束度。

(3)设计规范合理的焊接工艺,尽量降低接头处过热,缩短焊缝结晶时间。

(4)设备制造过程中,可根据具体施工条件和质量要求,采取工序间退火处理、焊后固溶处理以及其他必要的辅助性管控措施。