煤热解挥发物对炼焦煤塑性体渗透性的调控研究

郭 江 ,王美君,* ,申岩峰 ,孔 娇 ,常丽萍,* ,鲍卫仁 ,谢克昌

(1. 太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室, 山西 太原 030024;2. 太原理工大学 煤科学与技术教育部重点实验室, 山西 太原 030024)

膨胀压力是焦化生产安全性的重要指标之一,压力过大可能会引起严重的操作问题(如:强力黏连或推焦困难,损坏焦炉炉壁等),从而缩短焦炉的使用寿命[1,2]。膨胀压力主要来自于煤塑性体内挥发性气体释放受限制而引起的内部气压,而塑性体的低渗透性是造成上述气体释放受限的最主要原因[3-8]。塑性体的渗透性宏观上主要取决于以下两方面因素:一是,塑性体的流动性或黏度[9-12];二是,塑性体的气泡形成和孔隙发展等物理化学变化[11,13-15]。在工业焦炉中,炭化室由两侧燃烧室提供热量,炭化室两壁至中心存在温度梯度,形成了焦炭层、半焦层、塑性层和煤层的逐层分布。在热塑性区间,伴随着大量挥发性气体和焦油的生成释放,流动性液相物质也在此阶段快速发展,塑性体中向冷端煤层迁移的挥发物会冷凝而增加其黏度,从而降低渗透性[12],使得原本顺利逸出的挥发物被困在塑性体内部形成气泡,气泡不断生成和发展也显著降低了该层的渗透性[3,15,16];随着温度的升高,由于内部气体压力的增加,塑性层外边界发生变形,导致煤的膨胀发生[17];塑性体的内部压力也可能促使流动相进入半焦孔隙中,封闭孔隙从而降低渗透性[2]。

从上述分析可以发现,在塑性体流动性或黏度演变以及气泡孔隙等发展中挥发物释放行为及挥发物反应贯穿其中,对塑性体渗透性的演变存在根本性影响[18-23]。虽然塑性体渗透性的发展变化改变了挥发物释放路径和速率并为挥发物反应提供了动态的传质条件,但挥发物释放及挥发物反应是改变或维持上述传质条件的最本质原因,因此,众多学者将煤热解挥发物对塑性体渗透性和膨胀压力的影响作为研究重点。Casal等[3]发现,挥发物最大释放温度低于塑性体再固化温度的煤种,一般会表现出较高的膨胀压力,挥发物会拓宽塑性体的低渗透性温区;而相对安全的煤(膨胀压力低),塑性体流动性、低渗透性和挥发物释放基本发生在相似温区内。Casal等[24]进一步研究挥发分含量对膨胀压力的影响,发现大多数低挥发分煤会产生较高的膨胀压力,高挥发分煤则产生较低的膨胀压力。有些煤挥发物含量相差较大,但它们所表现的塑性体最低渗透性接近,区别在于塑性体所处的温区不同[25];具有相似挥发分含量的煤也可能会表现出不同的塑性体渗透性和膨胀压力[24]。

在有塑性体阶段的煤种范围内,高挥发分含量的煤因挥发物释放的自发性传质驱动力较大而容易打破来自塑性体的传质阻力,从而提高塑性体渗透性;而挥发物含量较低的煤种形成塑性体传质阻力较大,挥发物被迫在塑性体中累积,最终体现在膨胀压力的增加。众多学者通过引入其他煤种或添加剂的方式改善炼焦煤塑性体的渗透性以期降低膨胀压力,Nomura等[25]和Fernández等[7]引入半无烟煤、喷吹煤、焦粉和碎焦等惰性物质并试图为挥发物释放提供有效传质通道,缩短低渗透性温区,从而达到降低膨胀压力的目的。研究发现,高挥发分煤对膨胀压力的调控作用比惰性物添加剂更为显著[25]。焦炭生产实践也经验性地显示了高挥发分煤种对膨胀压力的调控作用,气煤、1/3焦煤等高挥发分含量的煤种被广泛应用于在目前的炼焦配煤方案中[26,27],它们可以降低膨胀性、增加焦炭收缩性,使推焦顺利,但经验性、滞后性和塑性体渗透性变化的复杂性使得高挥发分煤种的应用受到限制。

基于此,本研究有针对性地揭示挥发物对炼焦煤塑性体渗透的影响,选取低挥发分烟煤C1和高挥发分烟煤C2为研究对象,通过热重、基式流动度和渗透性实验关联单种煤塑性体渗透性与其流动性、挥发物释放行为的关系;采用挥发分含量比C2更高的褐煤L1及C2在两个温度下热解脱除部分挥发物的半焦进行对比实验,通过设计混合煤/半焦以及分层渗透性实验解析挥发物对塑性体渗透性的影响。基于塑性体渗透性和挥发物释放行为的关联,以期为高挥发分煤种的选取并应用于膨胀压力的调控提供理论依据和基本方法。

1 实验部分

1.1 煤样及半焦的选取与制备

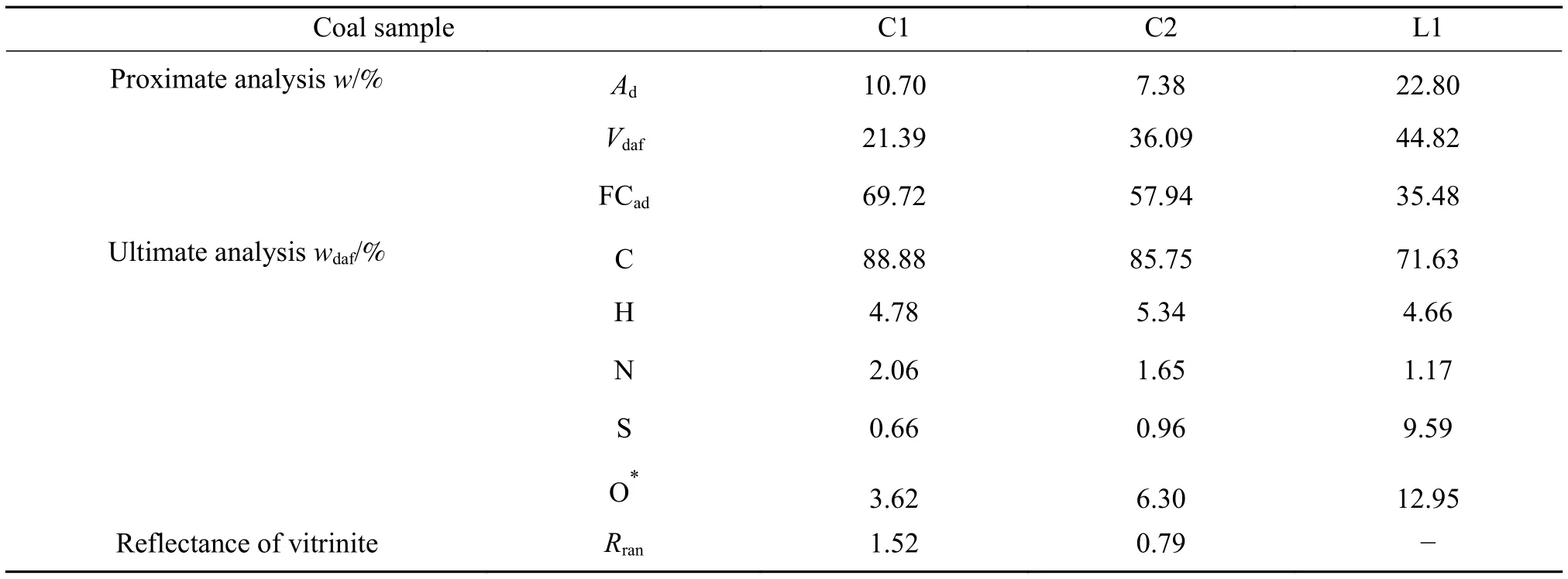

实验选取了低挥发分烟煤C1、高挥发分烟煤C2和褐煤L1三种煤样(以下煤样简称为C1、C2和L1),采集后进行破碎并逐级筛分,得到< 0.212、0.212-0.6、0.6-1和1-3 mm的四个粒度级样品,密封真空低温保存以避免样品氧化。根据中国国标GB/T 212—2008和GB/T 476—2008的方法对煤样进行了工业分析和元素分析,煤样的基础煤质分析结果如表1所示。采用横置管式炉制备C2在两个温度下热解脱除部分挥发物的半焦,在半圆柱型瓷舟中称取约50 g的C2煤样,放在横置管式炉中心位置,以3 ℃/min的升温速率分别升温至390和475 ℃(基于C2基式流动度表征中初始软化和再固化的特征温度值进行选取),并在两个热解终温下恒温30 min,得到的半焦分别命名为C2-390和 C2-475。

表1 煤样的基础煤质分析Table 1 Basic properties of coal samples

1.2 塑性体流动性实验

塑性体的流动性由Gieseler塑性仪(R.B.Automazione Gieseler plastometer PL2000)依据 ASTM D2639标准进行测定,初始软化温度IST、最高流动温度MFT、再固化温度RST、塑性区间PR和最大流动度MF是基式流动度测试的主要特征参数,由于褐煤热解过程不经历热塑性阶段,因此没有相应特征参数。

1.3 热重实验(TG/DTG)

煤样和半焦及混合煤/半焦的热重分析在 TA Instruments SDT 2960热分析仪中进行。选择粒度< 0.212 mm的样品进行热重分析,铂金坩埚中称取约10 mg样品,以3 ℃/min的升温速率升温至1000 ℃,实验过程中的保护气为氮气,流量保持100 mL/min,避免样品氧化并及时移除热解气。计算机以20 s为间隔记录样品质量并导出TG和DTG曲线,通过DTG曲线得到最大挥发物释放速率温度tmax。

1.4 塑性体渗透性实验

为了更清楚地揭示挥发物对炼焦煤塑性体渗透性的影响,本研究设计了三个系列的渗透性实验:单种煤/半焦渗透性实验、混合煤/半焦渗透性实验和原料煤/半焦分层渗透性实验。渗透性实验使用立式加热炉,以3 ℃/min升温至800 ℃;加热炉内部插入的石英管内径为20 mm,石英管底部由石英制三通接头相连,三通一段连接N2吹扫气,气体流速为0.01 m/s;另一端连接精密数字压力表,每次实验前进行零点标定,实验过程中以15 s间隔记录气体压力变化(PD),以此表示塑性体的渗透性,PD越大,气体压降越大,塑性体渗透性越差;在石英管中部(加热炉恒温区)设置金属丝网用于支撑上部物料,样品不直接与支撑金属丝网接触,由氧化铝颗粒相隔并起到热量分布作用并减少细粉散落;样品上部也由氧化铝颗粒覆盖,热电偶直接测量最上部氧化铝的温度。

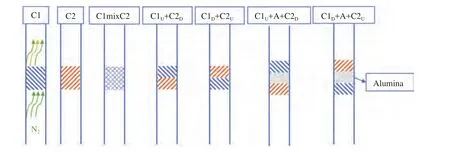

以下借助图1示意图详细介绍样品区:第一,单种煤或半焦渗透性实验:准确称取各原料总重2 g,其中,各粒度级样品比例为 6∶6∶5∶3,各粒度级样品按上述比例称取并均匀混合后,直接置于上下两层氧化铝颗粒之间,样品高度为10 mm;第二,混合煤/半焦渗透性实验: C1与C2、L1、C2-390和C2-475分别以1∶1比例混合,其中,各煤/半焦的粒度分布与单种煤一致,具体命名如下:C1mixC2、C1mixL1 、C1mixC2-390 和C1mixC2-475,将两种原料煤/半焦均匀混合后置于两层氧化铝颗粒之间,进行渗透性实验测试;第三,原料煤/半焦分层渗透性实验:采用系列第二种的原料比例和粒度分布,但两种原料在石英管内采用分层堆叠的方式。以C1和C2两种煤为例解释说明:第一,将C2置于底部氧化铝颗粒之上,堆放平整的C2上部覆盖一层金属丝网,在金属丝网上部放置C1,并将氧化铝颗粒覆盖C1上部,采用此种堆叠方式的样品命名为C1U+ C2D,其中,U和D分别代表上部和下部;第二,将C1和C2的相对堆放位置改变,其他操作保持一致,样品命名为C1D+ C2U;第三,在第一种堆叠方式的C1和C2层之间插入一层氧化铝颗粒层,各层之间依旧采用金属丝网进行分隔,此种堆叠方式命名为C1U+ A + C2D(其中,A代表氧化铝颗粒层);第四,将C1和C2的相对位置改变并在两层原料煤之间插入氧化铝颗粒层,命名为C1D+ A + C2U。更改原料煤/半焦进行分层渗透性实验参照上述四种堆叠方式,命名方式依次类推。

图1 样品区煤样堆叠方式示意图Figure 1 Schematic diagram of stacking mode of coal samples in sample zone

2 结果与讨论

2.1 单种煤塑性体渗透性分析

图2(a)和(b)分别展示了C1和C2单种煤的基式流动度、热失重行为和渗透性。基式流动度的特征温度参数(表2所示初始软化温度IST和再固化温度RST)可以将C1和C2两个单种煤各自热解过程划分为三个阶段(不包括焦炭阶段),即:热解温度低于IST,煤仍处于煤颗粒阶段;介于IST和RST的塑性体阶段,煤的塑性体流动性逐渐增加至最大值,此刻的温度为最大流动度温度MFT;热解温度高于RST,流动度消失,煤的塑性体向半焦转变。C1煤塑性体的温区相对较高,初始软化温度和最大流动度温度比C2煤高约40 ℃,再固化温度高约20 ℃。C2煤塑性体出现在低温区,C2煤有机结构相对C1煤存在较多的脂肪支链/脂环以及芳香核数较少的芳香团簇[28]。一方面,这部分有机结构容易在相对低温下裂解,相当一部分中等大小的挥发物被结合或自身聚合形成具有流动性的液相产物,且液相产物黏度较小,流动性较高[10];另一方面,此温区内C2有机结构裂解产生大量不冷凝性气体(包括挥发性气体和后续冷却形成的焦油),即挥发物释放的传质驱动力明显大于其受到液相产物的传质阻力,液相产物相对稳定状态容易被挥发物释放而破坏,如形成较大气泡或逸出后留下较大孔隙[15]。综合两方面因素,C2表现出比C1更高的流动度和更宽的塑性区间。C1的塑性体出现在相对较高的温区,C1裂解产生的碎片分子较大,导致形成的流动相产物黏度增加,流动度减小[29]。比较图2 (a)和(b)中C1和C2的DTG曲线,C1的挥发物释放速率几乎是C2的一半,挥发物受到塑性体的传质阻力较大,挥发物的释放虽然受限,但有利于促进液相物质填充孔隙并包括更多的惰性颗粒[2],因此,虽然C1的塑性体流动性低于C2,但其稳定性明显高于C2。

图2 C1和C2的热失重速率(DTG)、基式流动度(GF)和渗透性(PD)的关联Figure 2 Relationship between weight loss rate (DTG),Gieseler’s fluidity (GF) and permeability (PD) for C1 and C2 coals

表2 煤样的基式流动度特征参数Table 2 Characteristic parameters of Gieseler fluidity of coal samples

比较图2中C1和C2塑性体的渗透性,C1和C2塑性体的低渗透性温度区间略早于其对应的流动度,并随着流动度的发展达到最大值,C1和C2渗透性试验中PD的最大值均出现在基式流动度最大值之前。不同的是,C1塑性体的低渗透性达到最大值(458 ℃)后缓慢降低,并出现平台期(475-505 ℃),而C2塑性体的低渗透性在达到最大值(416 ℃)后迅速降低,未测得平台期。此外,C1塑性体的低渗透性平台期一直维持并超过了C1塑性体的再固化温度(497 ℃),而C2塑性体在其固化温度(477 ℃)前渗透性已经得到改善。C1和C2塑性体低渗透性从出现至最大值的过程中,除塑性体流动性增加,挥发物释放速率也同步增大;随着挥发物释放速率继续增加至最大值,两种煤塑性体的渗透性得到不同程度的改善,PD显著降低。随着后续挥发物释放速率的降低,挥发物对C1塑性体的渗透性改善效果趋于减弱,出现C1塑性体低渗透性平台期。C2的挥发物释放对其塑性体渗透性的改善也有所减弱,PD减小放缓(440-480 ℃),但C2塑性体对挥发物的传质阻力保持较低水平,这与其塑性体稳定性差以及前期挥发物释放遗留下较多的传质通道有关[2]。挥发物传质条件的改变是导致塑性体渗透性变化的直接原因,而不同传质条件下的挥发物反应是渗透性变化的根本原因。煤热解过程中首先裂解产生大量包含自由基或碎片分子的挥发物,此后继续发生挥发物之间的反应和挥发物与液相、固相的反应,生成液相产物的粘度、流动性等与C1和C2塑性体的稳定密切相关。C1塑性体稳定性高,使得挥发物被滞留,停留时间延长,挥发物诱导引发后续反应并有助于塑性体的进一步发展,这也是C1塑性体存在低渗透性平台期的主要原因。C2塑性体稳定性差,大量挥发物顺利释放,并为后续挥发物释放创造传质通道,塑性体低渗透性无法维持较长时间。

2.2 混合煤/半焦塑性体渗透性分析

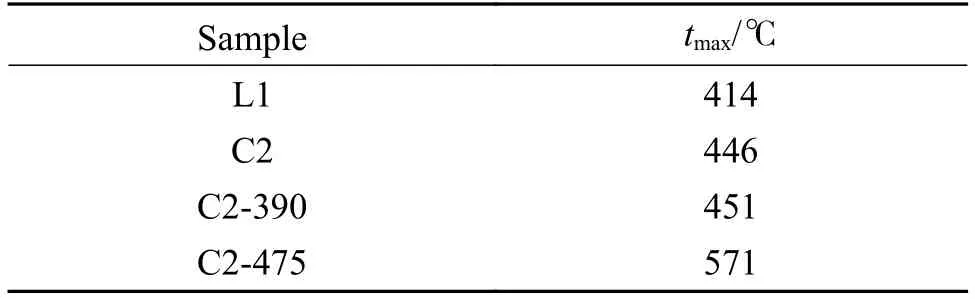

为了进一步探究挥发物对塑性体渗透性的影响,本小节设计了混合煤渗透性实验。原料除C1和C2外,引入挥发分含量比C2更高的褐煤L1,以及C2-390和C2-475两种部分脱除挥发分的半焦。L1、C2、C2-390和C2-475的热失重行为和渗透性测试结果分别见图3(a)和(b),L1的渗透性实验中PD值始终为0,图3(b)中没有展示;最大挥发物释放速率温度tmax列于表3中。

图3 L1、C2、C2-390和C2-475的热失重速率(DTG)和渗透性(PD)分析Figure 3 Analyses of weight loss rate (DTG) and permeability(PD) of L1, C2, C2-390, C2-475 samples

表3 L1、C2、C2-390和C2-475的最大挥发物释放速率温度Table 3 tmax of L1, C2, C2-390 and C2-475 samples

L1属于褐煤,其挥发物释放温区相较于C2更为提前,且L1热解过程中不存在塑性体。在图示温度范围内L1以快速热分解为主,相对较弱的桥键、脂肪侧链发生断裂形成大量的自由基碎片,这些极不稳定的自由基在煤孔道中扩散、移动并反应形成小分子气态烷烃和液态芳烃类物质[30],挥发物传质驱动力明显大于其受到的阻力,因此,L1热解过程中几乎没有低渗透性区间。C2-390在高挥发分烟煤C2的初始软化温度下制备得到,在此温度前释放的挥发物中不仅存在H2O、CO和CO2等含氧气体,还存在CH4等短链烷烃或其前驱体等自由基。如图3(a)所示,C2-390的挥发物释放行为与C2基本发生在同一温区内,C2-390的挥发物释放相对C2有所滞后,最大挥发物析出温度也相应高5 ℃,因此,C2在390 ℃前释放的挥发物可能对后续挥发物释放具有一定的诱导活化作用[31]。对比C2和C2-390的渗透性曲线可以发现,C2-390的低渗透性起始温度与C2的最低渗透性温度相近,且C2-390在后续热解中出现了类似C1的低渗透性平台期。C2在其软化温度前释放的挥发物中存在含氧气体,这些气体不利于后续塑性体流动性的发展[21,22],而且C2连续热解过程中前期释放的这些挥发物为后期挥发物提供了合适的传质通道,因此,C2塑性体的低渗透没有检测到平台期。而C2-390重新热解时不释放这部分影响塑性体发展的含氧气体,并且在重新研磨并根据粒度大小配比后使得挥发物释放的通道减少,因此,在渗透性实验中出现了低渗透性平台期,且出现在较高温区。C2在390 ℃前释放的挥发物是C2塑性体最低渗透性发生在低温区并得以迅速改善的主要原因,也表明了高于390 ℃从C2释放的挥发物将有助于塑性体的发展,形成低渗透性平台期,但由于C2在390 ℃下热解过程中失去部分烷烃及其前驱体等富氢挥发物,一方面挥发物传质驱动力被削弱;另一方面这些富氢挥发物无法参与塑性体的发展中,因此,即使在C2-390的低渗透性平台期,其渗透性依然略好于C2在低温区的渗透性。390-475 ℃下C2以解聚和分解反应为主,热解产生的挥发物大多数来自于弱共价键如Cal-Cal、 Cal-H等的断裂[32,33],这些挥发物对为塑性体的形成和维持提供了大量可转移氢。因此,脱除这部分挥发物制备的C2-475不再出现塑性体,几乎没有低渗透性区间。除此之外,C2-475在渗透性实验中主要以半焦颗粒形式存在,它的挥发物释放主要集中在550-600 ℃,挥发物释放驱动力较小,因此,渗透性曲线基本维持在很低水平。C2-475几乎没有低渗透区间,说明C2在390-475 ℃逸出的挥发物是塑性体维持稳定并保持一定低渗透性的主要因素。

将C1分别与L1、C2、C2-390和C2-475以1∶1比例混合后进行渗透性和热失重行为对比,结果如图4所示。L1与C1的混煤低渗透性不足C1单独热解的1/4,且平台期持续温区缩短。由图3(a)可知,L1大量的挥发物释放在450 ℃之前,增加了挥发物的传质驱动力,C1此温度下的最低渗透性被极大改善;后续随着C1塑性体形成,部分挥发物被滞留造成PD的升高,但仍显著低于C1单独热解时的PD值,塑性体的发展极大受限。图4(b)中C1mixL1的挥发物析出速率与C1单独热解挥发物析出速率相当,说明L1热解释放的大量挥发物诱导活化C1挥发物的提前释放,提前释放的挥发物逸出体系而不利于塑性体的发展;另一方面,L1热解形成的半焦颗粒在混合煤塑性体发展中充当惰性组分,需要更多的流动相物质填充包裹,不利于塑性体的发展。虽然L1极大地改善了塑性体渗透性,但也劣化了塑性体的稳定性,降低焦炭质量,因此,热解活性较高的褐煤不适合大比例配入炼焦生产中。

图4 C1与L1、C2、C2-390和C2-475混合煤的渗透性(PD)和热失重速率(DTG)分析Figure 4 Analyses of the permeability (PD) and weight loss rate (DTG) of binary blended coals from C1 with L1, C2, C2-390 and C2-475

C1与C2、C2-390和C2-475的混合煤/半焦的渗透性随着C2热处理温度的升高而逐渐改善,与前文分析一致,挥发物的释放行为以及固相颗粒之间的相互作用叠加导致了渗透性的改善。C2对塑性体渗透性的改善作用虽然不如L1显著,但C2在提高混合煤塑性体渗透性的同时又保持其相对稳定性。C2热解产生大量富氢挥发物,具有一定的流动性,这些挥发物为C1流动相的生成和发展提供部分可转移氢,对提高塑性体稳定性有一定帮助[34]。如前文所述,C2在390 ℃前和390-475 ℃所产生的挥发物对其塑性体流动性和渗透性的影响同样体现在C1mixC2中,C1mixC2塑性体的渗透性整体优于C1单独热解,低温区的低渗透性被迅速改善,高温区的低渗透性平台期依然存在。在图3(b)的讨论中,C2-390在440-480 ℃出现了低渗透性平台期,且与C1的低渗透性平台期有重合,但是C1mixC2-390在此温区的渗透性并没有显示出两种原料的叠加效应,C2-390半焦颗粒所扮演的惰性物质的作用可能是导致上述结果的主要原因,C2-475半焦颗粒对C1mixC2-475塑性体渗透性增强的作用更为显著。另外值得注意的是,图4(b)中C1mixC2-390的挥发物析出速率大于C1mixC2,而C1mixC2的渗透性低于C1mixC2-390,因此认为,C1mixC2热解过程中较多挥发物会被滞留在塑性体中,但后续并未出现挥发物析出速率增加的现象,说明被滞留的挥发物在塑性温区内发生反应而消耗,因此,挥发物释放行为对塑性体渗透性的影响不可忽略。

2.3 挥发物对塑性体渗透性的影响

本节采用C1与C2、L1、C2-390和C2-475的分层渗透性实验解析挥发物对塑性体渗透性的影响。首先将C1置于L1上层,吹扫气自下而上流过,置于底部的L1热解产生的挥发物会流向上部的C1层。从图5(a)中C1U+ L1D的渗透性曲线可以发现,来自L1自下而上穿过上层C1的挥发物是塑性体压降增加的主要原因。C1塑性体的发展使得L1挥发物被滞留,被滞留的挥发物又反过来降低了塑性体的渗透性,甚至低于C1mixL1。此外,这种堆叠方式下,C1与L1的交界处也存在除挥发物之外的物质交换,位于上层的C1将L1层热解产生的重质组分包裹而增加其塑性体黏度并降低流动性,最终表现为塑性体渗透性的降低。当在C1和L1之间插入氧化铝颗粒层(C1U+A + L1D),塑性体的渗透性被改善,氧化铝颗粒层的存在使得L1挥发物自下而上的传质过程延长,加剧了挥发物之间的二次反应[35-37],这部分挥发物反应的产物可能破坏塑性体稳定性而改善其渗透性,改变C1和L1的相对位置的对比实验可以侧面证明这一作用。如图5(a)所示,C1D+ L1U和C1D+A + L1U的渗透性曲线几乎相同并均高于C1U+ A +L1D。这是由于C1位于下层、L1位于上层,L1产生的挥发物几乎全部向上逸出而不作用于C1层,这也从侧面证明了在C1U+ A + L1D渗透性实验中,经过氧化铝颗粒层的L1挥发物对C1塑性体的渗透性有改善作用。

图5 C1和L1、C2分层实验中渗透性(PD)的变化Figure 5 Change on the permeability (PD) in the layered experiments of C1 with L1 and C2

C1和C2的分层渗透性实验结果如图5(b)所示,图5(b)中标注的415和455 ℃分别是C2和C1的最低渗透性温度。C1U+ C2D的最低渗透性温区发生在C2和C1的最低渗透性温度之间,位于上层的C1不仅会阻止来自下层C2的挥发物释放而且会在交界处发生物质交换,塑性体渗透性相较于C2有所滞后,相较于C1有所提前,C1U+ C2D堆叠方式下,C2半焦颗粒作为惰性物质的作用较小,最终的结果是塑性体渗透性在415-455 ℃降低;紧接着,在C2挥发物的作用下塑性体渗透性得到迅速改善,低渗透性平台期的压降PD也低于C1的低渗透性平台期。当在C1和C2之间插入氧化铝颗粒层时,避免了C1和C2的直接物质交换,也延长了C2自下而上迁移的挥发物的停留时间。热解温度低于450 ℃时,穿过氧化铝颗粒层到达C1的挥发物是C2低温下释放的挥发物经历二次反应后的产物,大量可转移氢可能在此过程中被消耗,显著改善此时的塑性体渗透性;而随着温度继续升高,C1U+ A + C2D出现渗透性平台期,压降略低于C1U+ C2D,在较高热解温度下,挥发物释放量减少,且释放的挥发物分子较大,空间位阻的影响凸显,挥发物在氧化铝颗粒层的反应并不充分,待迁移至C1层时参与C1塑性体的发展从而使塑性体渗透性保持较低水平。交换C1和C2位置,C1D+ C2U在低温区的低渗透性再次出现,而高温区则表现出较高的渗透性。此种堆叠方式下,C2的挥发物直接向上挥发逸出系统且不作用于C1层,因此,C1D+ C2U的渗透性得到改善,在更高温度下,由C2热解后留下的半焦为后续来自下层C1的挥发物提供了充足的释放通道[2],因此,塑性体后期的渗透性更高。

L1和C2的挥发物在经过氧化铝颗粒层后对塑性体渗透性的改善作用都有一定程度的提高,但作用方式有所不同。对褐煤L1而言,其热解挥发物活性较高,经过氧化铝颗粒层的二次反应后的产物仍可能包含大量活性自由基分子,它们可能破坏C1塑性体的稳定性,进而提高渗透性;对高挥发分烟煤C2而言,氧化铝颗粒层的存在会使C2的挥发物中富氢自由基被消耗,减少对C1塑性体发展的补充作用,进而改善渗透性。

为了明晰C2不同温度下释放的挥发物在C1塑性体发展变化中的作用,进一步将C1分别与C2-390和C2-475进行了分层渗透性实验,结果如图6所示。随着C2的热处理温度升高(C2、C2-390和C2-475),渗透性增强。从2.2小节的分析可知,C2在390 ℃前释放的挥发物是其低温区低渗透性的主要来源,也是渗透性达到最低后迅速改善的原因。脱除这部分挥发物后,C1与C2-390分层放置后的低渗透性主要发生在450 ℃后,并且得益于两者在450-500 ℃的低渗透性平台期,C1U+ C2-390D也存在类似的平台期,这也与分层堆叠方式下C2-390固相颗粒的惰性作用较小有关。但该平台期的压降曲线低于C1U+ C2D,这也说明低于390 ℃释放的挥发物可能补充部分可转移氢,参与C1塑性体的形成过程中,并对其低渗透性平台期有一定的贡献。而对比C1U+ C2-390D和C1U+ C2-475D的渗透性实验结果,两者低渗透性温区接近,但C1U+ C2-475D的渗透性更好。再次证明了前述(2.2小节)390-475 ℃释放的挥发物对维持塑性区低渗透性有一定的帮助。

在C1U+ C2D、C1U+ C2-390D和 C1U+ C2-475D的分层渗透性实验中,两层之间除了挥发物的传递,不可避免在交界处发生直接的物质交换,为了减少上述因素的影响,在两层物料之间插入氧化铝颗粒层,仅有挥发物自下层C2、C2-390或C2-475穿过上层C1从而最大程度上关注挥发物传递对塑性体渗透性的影响,结果如图6(b)所示。C1U+A + C2-390D和C1U+ A + C2-475D的渗透性得到进一步改善。比较C1U+ A + C2D和C1U+ A + C2-390D的压降曲线,可以再次证实C2在390 ℃前释放的挥发物的确对C1塑性体低渗透性平台期有一定的贡献,而挥发物反应在氧化铝颗粒层被加强后,反应产物仅能提高挥发物的传质驱动力,从而进一步改善塑性体渗透性;比较C1U+ A + C2-390D和C1U+ A + C2-475D的压降曲线可以得出,390-475 ℃之间C2释放的挥发物有助于塑性体的发展,形成低渗透性平台期(2.4节已证实),这些挥发物经过氧化铝颗粒层时二次反应被延长,大量可转移氢被消耗,反应产物不参与C1塑性体的形成过程,无法作用于C1的低渗透性平台期,因此,C1U+ A +C2-390D的渗透性得以改善。以上结果与图6(a)分析所得结论相互印证。

图6 C1与C2、C2-390和C2-475分层实验中的渗透性(PD)比较Figure 6 Comparison among the permeability (PD) in the layered experiments of C1 and C2, C2-390 and C2-475

综合以上分析,高挥发分煤对低挥发分煤塑性体渗透性的调控作用主要体现在三个方面:第一,高挥发分煤利用其较高的挥发物传质驱动力来改善塑性体渗透性;第二,高挥发分烟煤热解形成的半焦颗粒在塑性体发展中充当惰性组分,有利于提高塑性体的渗透性;第三,高挥发分煤产生的挥发物可能会参与低挥发分煤塑性体低渗透性的形成和维持,但充分的二次反应后的产物对低挥发分煤塑性体的渗透性有改善作用。基于以上塑性体渗透性和挥发物释放行为的关联, 高挥发分煤种的选取需考虑传质驱动力大小(挥发物释放数量、速率及温区等):褐煤虽然极大地改善塑性体渗透性,但也破坏了塑性体的稳定性,而高挥发分烟煤的挥发物释放比褐煤温和,热解产生的富氢挥发物为塑性体发展提供部分可转移氢,既可以改善塑性体渗透性又可以保证其稳定性,且避免了焦炭质量的波动;适当延长挥发物反应以增强塑性体渗透性:适当延长高挥发分烟煤的挥发物反应(增加矿物质介质等方法),可以消耗部分富氢挥发物,减少其参与塑性体的形成和维持,进而增强塑性体的渗透性。

3 结 论

本研究以一种低挥发分烟煤C1和一种高挥发分烟煤C2为研究对象,引入挥发分含量更高的褐煤L1以及C2在两个温度下热解脱除部分挥发物的半焦作为对照,设计单种煤、混合煤/半焦以及分层渗透性实验,结合热重、基式流动度等实验手段对比分析了挥发物释放行为对炼焦煤塑性体渗透性的影响,主要结论如下。

两种烟煤的塑性体低渗透性温度区间均略早于其对应的流动度,并随着流动度的发展达到最大值,挥发物释放速率也同步增加;低挥发分烟煤C1塑性体存在低渗透性平台期,这是因为其挥发物释放驱动力小,来自塑性体的传质阻力大,挥发物停留时间较长,诱导引发二次反应增强了塑性体的稳定性;而高挥发分烟煤C2塑性体的渗透性达到最低值后迅速改善,主要是其前期挥发物释放为后续挥发物创造了有利传质条件。挥发物传质驱动力和阻力的差异导致了两种煤塑性体渗透性的差异;L1、C2等高挥发分煤种增强挥发物的传质驱动力且热解后半焦颗粒成为塑性体惰性组分,混合煤/半焦塑性体的渗透性得以改善;但L1会破坏塑性体稳定性,C2既可以改善塑性体渗透性又可以保证其稳定性,且避免了焦炭质量的波动;高挥发分烟煤C2在其软化温度390 ℃前释放的挥发物是C2塑性体最低渗透性发生在低温区并得以迅速改善的主要原因,且对C1塑性体低渗透性平台期有一定的贡献;C2在其塑性体温区(390-475 ℃)逸出的挥发物是C2塑性体在高温区的低渗透性平台期形成并维持相对稳定的主要因素,这些挥发物为C1塑性体提供了大量可转移氢,对于维持C1塑性体低渗透性平台期有一定的帮助;高挥发分烟煤的挥发物在氧化铝颗粒层中的二次反应会消耗富氢挥发物,其产物不参与塑性体的形成和维持,进而增强塑性体的渗透性。基于以上塑性体渗透性和挥发物释放行为的关联,高挥发分煤种选取过程中不仅需考虑其传质驱动力大小(挥发物释放数量、速率及温区等),还要适当延长其挥发物反应(如矿物质等介质)来增强塑性体渗透性。

致 谢

特别感谢西班牙国家研究委员会碳科学与技术研究所 Carmen Barriocanal Rueda 博士对本研究的指导和建议。