基于MFBRA和XPS的山西高硫无烟煤热解脱硫动态释放和相互转化规律的实验研究

鲁 鹏 ,付亮亮,2,* ,徐 铮 ,白浩隆 ,李亚芾 ,白丁荣 ,许光文,3,*

(1. 沈阳化工大学 资源化工与材料教育部重点实验室, 辽宁 沈阳 110142;2. 辽宁科技大学 化学工程学院, 辽宁 鞍山 114051;3. 中国科学院 过程工程研究所多相复杂系统国家重点实验室 北京 100190)

煤炭资源在中国的一次能源中占比达到70%以上[1],是中国社会经济发展的主体能源。为支撑中国经济的高速发展,煤炭资源消耗量巨大。多年来,由于环保要求的日益提高出现的“采富弃贫”等现象,使中国优质低硫煤储量逐年减少,高硫煤占比增大。尤其是近年来中国为治理散煤污染,作为洁净煤主要来源的优质无烟煤被大量开采和使用,导致中国优质无烟煤储量急速减少。例如,作为中国最大的无烟煤资源大省和生产基地的山西省,虽然其无烟煤产量占中国的一半左右,但特低硫和低硫煤仅占37%,其余均是中、高硫煤[2]。大量使用高硫煤无疑会加重大气环境[3,4],研发高硫煤,特别是高硫无烟煤的低硫化技术对我国煤炭清洁高效利用具有重要意义和价值。

燃前脱硫是高硫煤低硫化的首选途径。燃烧前脱硫技术包括物理法、生物法和化学法等,这些技术都存在脱硫效率低、周期长或成本高等问题。相比之下,煤炭热解脱硫因脱硫率高和相对成本低等原因,最有希望成为高硫煤燃前脱硫的重要途径[5]。迄今,有关煤热解脱硫的研究很多,其中在固定床和热重分析仪上进行煤热解脱硫的研究居多[6-8]。刘志红等[9]研究了煤中硫在氩气气氛下的迁移规律,发现在热解过程中部分无机硫会转化为有机硫;高梅杉等[10]和吴晓丹等[11]研究了煤中硫在还原气氛下的迁移规律以及脱硫效果,发现有机硫的脱除率与煤种有关;刘少林等[12]在管式炉中研究了高硫炼焦煤硫的赋存特性及热变迁行为,结果表明,煤中脂肪碳结构的裂解有助于含硫气体的释放;Ariuna等[13]研究了高硫煤在合成气气氛下的热解。Hou等[14]还利用热重-傅里叶变换红外光谱进行了研究,发现H2S在400 ℃开始释放,在600 ℃左右达到最大值。值得指出的是,这些研究均采用固定床或热重分析仪而进行。如所周知,固定床传热效率低、温度分布不均匀且存在严重外颗粒扩散效应[15], 因此,即使使用过程质谱检测含硫气体的实时释放特性,其结果的准确性也受到很大的影响。采用热重分析仪时,由于坩锅内传热和气体扩散效应的存在、气固接触不均匀以及加热速率低等原因,导致测试结果难以反映含硫气体的真实释放规律[16]。因此,有研究者采用流化床进行热解脱硫研究。例如,刘粉荣等[17]研究了氧化气氛下煤在流化床中的热解脱硫,发现氧化气氛下黄铁矿脱除率较高,脱除的硫主要存在于焦油中,但随着氧气体积分数提高,半焦产率下降很快;Qi等[18]在N2和0.6% O2-N2气氛下利用流化床进行热解脱硫,研究了温度、停留时间以及气氛等工艺条件对脱硫的影响,结果表明,N2气氛中少量O2有助于提高脱硫效率,且存在一个最佳温度和最佳停留时间。然而值得注意的是,采用实验室规模流化床虽然加快了传热速率,降低了颗粒外扩散阻力,但仍存在严重地气体返混和二次反应现象,无法得到真实的含硫气体动态释放特征,影响对脱硫机理的准确掌握。

微型流化床反应分析仪(MFBRA)是一种研究气固反应的新方法[19],为化学反应与能源转化反应机理的分析提供了一种有效和可靠的手段[20]。微型流化床反应器科学的结构设计可以最大限度的消除气体返混,实现气体近平推流[21]的效果,因而能够有效地减小或避免二次反应的发生,真实地获得气体产物的动态生成规律。此外,由于反应器体积小以及气固之间极高的传热与传质速率,微型流化床内气固温度分布均匀,因而可以避免温度分布不均匀对反应过程的影响[20,22]。反应的气体产物以平推流方式,按生成的时间顺序被快速响应过程质谱检测,以此可对气固反应进行定量分析,得到的动力学更接近于反应的本征动力学。目前,微型流化床已经广泛用于热解、气化、燃烧和热分解等领域[23,24]。例如,Yu等[25]利用微型流化床研究了CO2和Ca(OH)2直接反应的动力学和机理,结果表明,微型流化床对其反应有很好的适应性,并对反应机理有新的认识,发现CO2和Ca(OH)2反应过程中形成了不稳定的中间产物Ca(HCO3)2。Lang等[26]利用微型流化床反应分析仪研究菱镁矿轻烧的特性及动力学,结果表明,在MFBRA中菱镁矿粉在800 ℃以上完全分解只需要几秒,明显低于在TGA中完全分解所需的时间,其分解活化能(约为125 kJ/mol)低于用TGA所得到的结果(约为 200 kJ/mol)。

本研究为获得高硫无烟煤真实的热解脱硫行为,采用MFBRA结合快速响应的过程质谱仪在线检测H2S和SO2的释放过程,并通过对半焦样品的分析和表征,研究了煤中硫分的脱除规律,期望为开发高硫无烟煤高效热解脱硫技术提供基础数据支撑。

1 实验部分

1.1 煤样

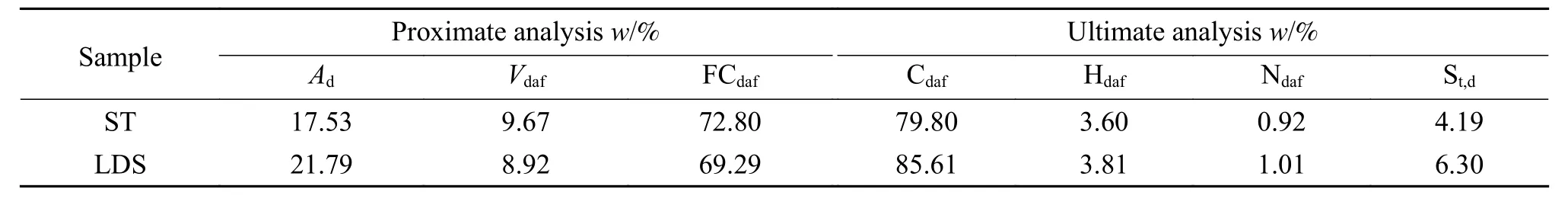

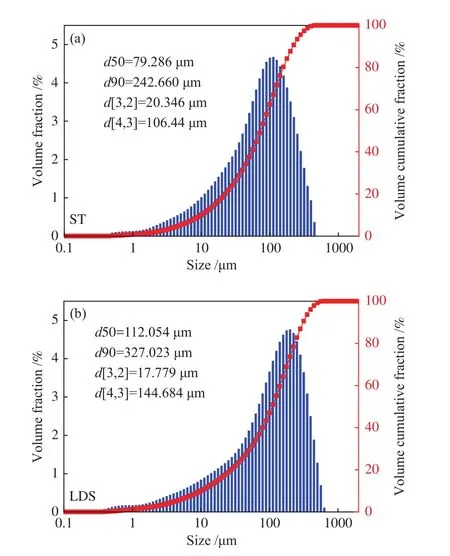

表1 煤的工业分析和元素分析Table 1 Proximate and ultimate analyses of raw coal samples

表2 煤中形态硫分析Table 2 Analyzed sulfur forms of raw coal samples

图1 实验煤样的粒度分布Figure 1 Particle size distributions of raw coal samples

1.2 实验装置与方法

如图2所示,MFBRA主要由电加热炉、脉冲进样系统(Ⅰ)、微型流化床反应器(Ⅱ)以及气体在线采集分析系统过程质谱(Ⅲ)组成。其中,微型流化床反应器的内径为20 mm,采用双层分布板结构。快速响应气相过程质谱仪定量分析气体产物的组成及浓度特性。本实验称取煤样(干燥后)2 g,从进样口加入到微型流化床反应器内。为了控制过度燃烧导致焦炭收率降低,氧化气氛采用4% O2-N2的弱氧气氛,还原气氛采用氢气。ST煤样在氢气气氛下以10 ℃/min 的升温速率依次升温到450、550、650、750 和 850 ℃,LDS 煤样在氢气气氛下以 10 ℃/min的升温速率依次升温到500、600、700、800和900 ℃,待过程质谱中H2S的强度显示降为初始值后开始冷却,当温度达到室温后取出半焦检测含硫组成变化。

图2 微型流化床反应分析仪流程Figure 2 Schematic diagram of the MFBRA used in experiments

半焦收率(w,%)、脱硫率(η,%)、黄铁矿硫脱除对全硫脱除贡献率(x1,%)和有机硫脱除对全硫脱除贡献率(x2,%)的计算公式如下式所示:

式中,w为半焦收率,mchar,d为半焦的质量,mcoal,d为煤样的质量,η为脱硫率,Schar,d为半焦中硫含量,Scoal,d为煤样的硫含量,Spcoal,d和Socoal,d分别为煤样中黄铁矿硫和有机硫含量,Spchar,d和 Sochar,d分别为半焦中黄铁矿硫和有机硫含量。

2 结果与讨论

2.1 热解气氛对脱硫效果的影响

图3为ST煤样在H2和4% O2-N2两种气氛下分别于 450、550、650、750和 850 ℃ 热解至没有含硫气体释放时的半焦收率及脱硫率,可见,弱氧气氛下半焦收率要低于氢气气氛下收率。由图3(a)可知,当温度低于750 ℃时不同气氛下半焦收率随热解温度升高呈现下降趋势。当温度由750 ℃升高到850 ℃时,两种气氛下的半焦收率均略有升高,这可能是因为在850 ℃条件下煤灰中碱性矿物质起到了固硫的作用,将在此温度下产生的部分含硫气体硫分固定在半焦中。

图3 气氛对ST煤样在不同热解温度下的半焦收率和脱硫率的影响Figure 3 Effect of atmosphere on char yield anddesulfurization rate of ST coal sample at different pyrolysis temperatures

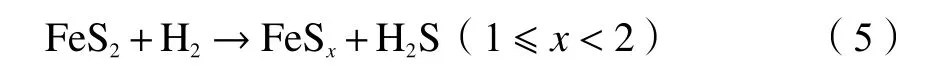

从图3(b)可以看出,在450和 550 ℃ 热解温度下,与氢气气氛相比弱氧气氛下脱硫率较高,原因在于弱氧气氛下黄铁矿FeS2转化为Fe2O3,含硫气体为SO2,黄铁矿硫全部以SO2逸出;而氢气气氛下黄铁矿与H2反应,一部分硫转化为FeSx赋存于半焦中(公式(5)),一部分硫生成H2S释放,因此,低温下H2气氛下脱硫率较低。在650 ℃之后,随着温度的提高,氢气气氛下脱硫率增加,并且明显高于弱氧气氛下的脱硫率,说明在氢气气氛下一方面有机硫更容易分解成含硫自由基,与氢气反应生成H2S;另一方面,低温下生成的FeSx会继续被氢气还原为单质Fe,生成H2S而释放(公式(6))

综上所述,对两种实验用高硫无烟煤而言,还原气氛脱硫效果以及半焦收率均高于弱氧化气氛。因此,本研究以下部分重点研究氢气气氛下热解脱硫机理及硫的迁移规律,以期为优化热解脱硫技术提供数据支撑。

2.2 氢气气氛下热解脱硫规律

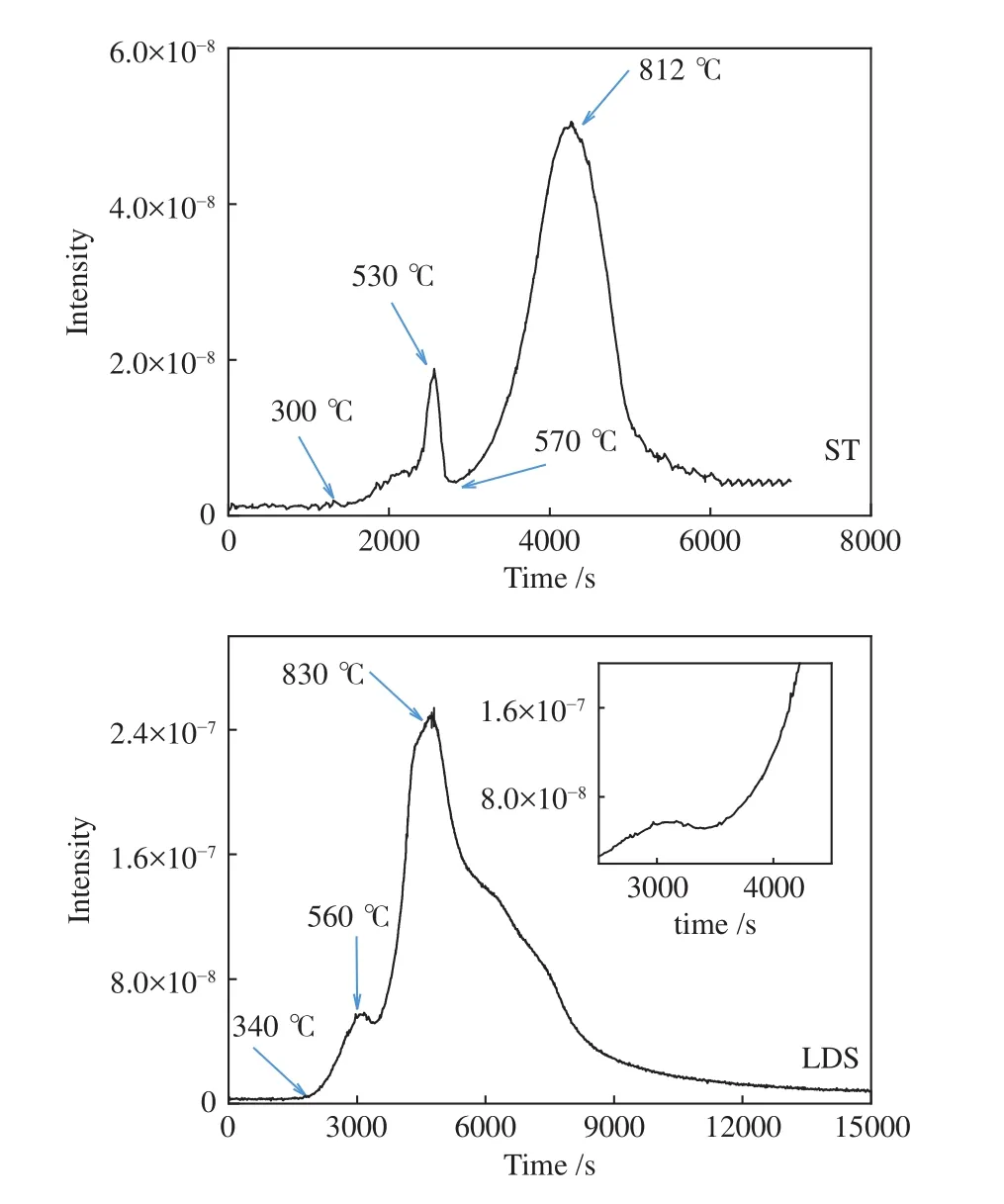

图4为在H2气氛下两种煤热解过程中H2S气体的实时动态释放曲线。从图4(a)可以明显看出,ST煤在氢气气氛下的脱硫可以分为两个阶段,每个阶段以各自的硫释放峰值为标志,对应的脱硫机理不同。第一个阶段在300 ℃开始,在530 ℃出现峰值,570 ℃结束。这一阶段对应的主要是黄铁矿硫的脱除过程。图4(a)中的第二个脱硫阶段始于570至812 ℃达到峰值,这一阶段主要脱除的是有机硫,尤其是热稳定性很高的噻吩硫的分解。在热解过程中,不同形态的有机硫可以相互转换,噻吩硫可以在加氢条件下转换为硫醇和硫醚,芳香族硫醇和硫醚可以转化为噻吩硫化合物。从图4(b)显示,与ST煤相比,LDS煤硫的释放在相似的温度下开始和达到峰值,但H2S的释放强度较大。H2S释放强度增加的结果表明,LDS煤中含量较高的一些热不稳定的有机硫化合物,如脂肪族硫化物(如硫醇类、硫醚类)也在脱硫阶段分解。关于有机硫之间的转化,本文2.3节将继续讨论。

式中sign为符号函数,sQ为正交支路信号,k的取值范围为{1,2046},floor为取整函数,floor函数保证信号下标为整数且不随时间而产生累加偏差偏移,通过上式可获得正交支路授权信号伪码序列.

图4 煤热解过程中H2S 的逸出曲线Figure 4 Evolution of H2S during pyrolysis of coal samples

为了验证以上关于图4中两个峰分别为黄铁矿和有机硫的分解的推论,本研究特别采购了黄铁矿样品,并制备了酸洗脱灰煤,然后在氢气气氛下分别对其进行了热解实验,其结果如图5和图6所示。由图5可知,纯黄铁矿开始分解温度为438 ℃,峰值温度为600 ℃,这与其他研究者的结论一致[27-29]。700 ℃后低温下生成的FeSx会继续被氢气还原为单质Fe,此反应速率较慢,持续时间较长。结合图5和图4的实验结果可以确认,图4中证明第一个峰的出现是黄铁矿的分解所引起的。图4(a)的第一阶段较图5起始温度较低,说明煤中有易脱除的硫在较低温度下释放,峰位置偏差是因为煤中黄铁矿硫含硫明显低于纯黄铁矿样品的含硫量,反应所需更多的时间导致。图6实验所用的酸洗脱灰煤是将原无烟煤用硝酸溶液(硝酸与水1比7配比得到)洗去煤中无机硫(黄铁矿硫和硫酸盐硫)后得到的。将酸洗脱灰煤在氢气气氛下进行热解实验,由图6可知,LDS煤有机硫从584 ℃开始分解,峰值为820 ℃。结果与原煤热解第二个峰出现位置和峰值对应的温度相近,证明图4(b)中第二个峰的出现是有机硫的分解引起的。

图6 LDS酸洗脱灰煤热解过程中H2S的逸出曲线Figure 6 Evolution of H2S during pyrolysis of an acid eluted ash LDS coal sample

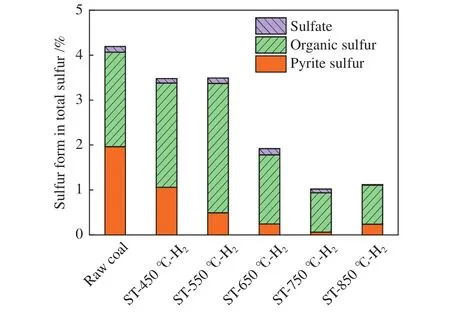

图7为ST煤在不同温度下热解半焦产物中的形态硫组成,可见黄铁矿硫随着热解温度的提高整体呈现下降趋势,850 ℃黄铁矿含量为0.24%。在450和550 ℃下,有机硫的含量较原煤有所增加,两温度下半焦总含硫量几乎相同,550 ℃的有机硫较450 ℃增加了0.56%,而无机硫有所减少,由此说明无机硫在热解下发生了向有机硫的转化。由此可以得出,550-850 ℃,有机硫含量呈现下降趋势,有机硫脱除率可达70%。硫酸盐硫含量在750以及850 ℃有所下降,说明硫酸盐硫在高温下可以部分分解。此外,在850 ℃条件下,半焦中的无机硫含量较750 ℃有明显上升,说明在此温度下,半焦灰中碱性矿物质起到了固硫的作用,说明以上对此分析是合理的。

图7 ST煤不同热解温度下硫含量的变化Figure 7 Changes of sulfur content in ST coal at different pyrolysis temperatures

2.3 有机硫的迁移规律

2.3.1 ST煤有机硫的迁移规律

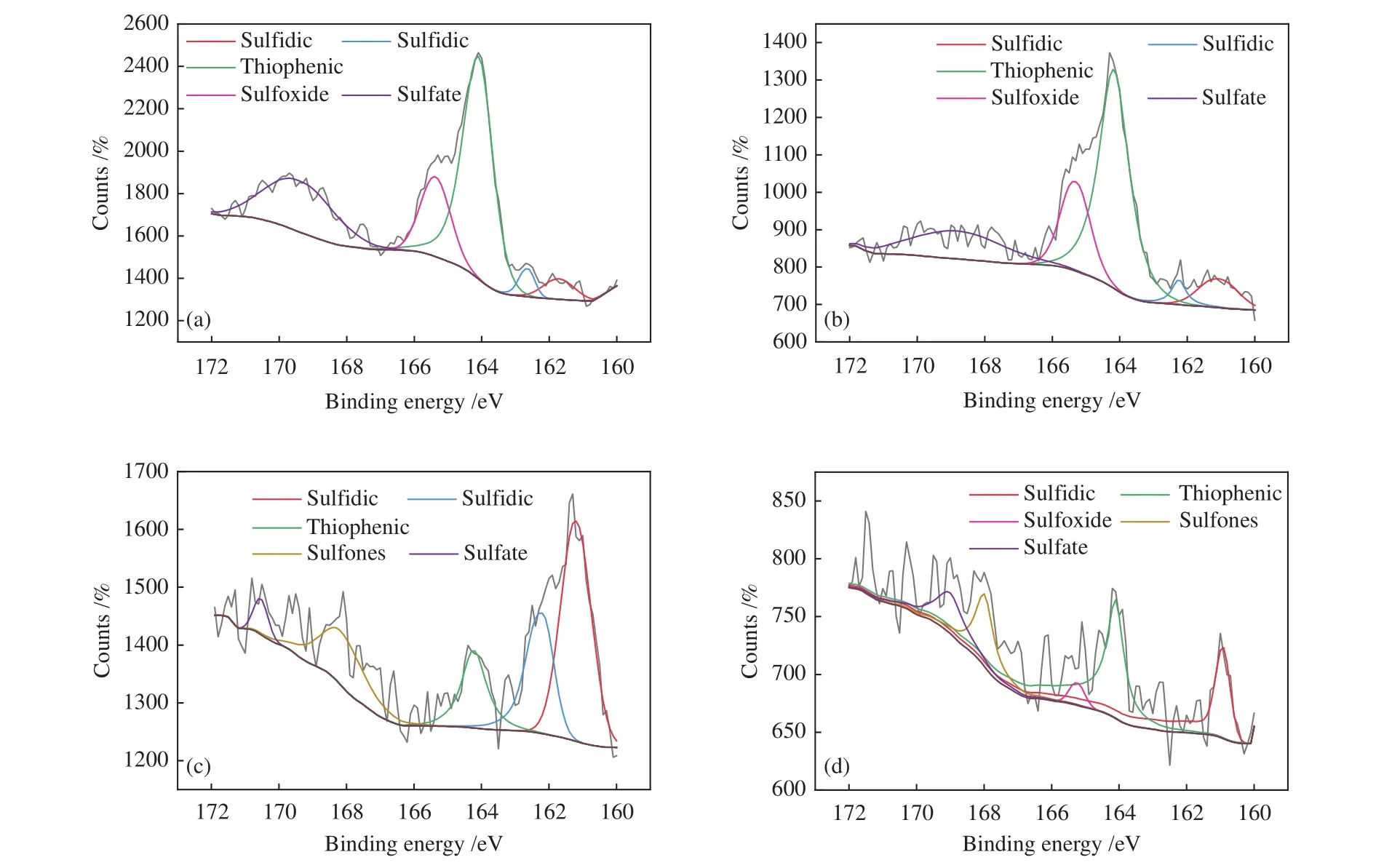

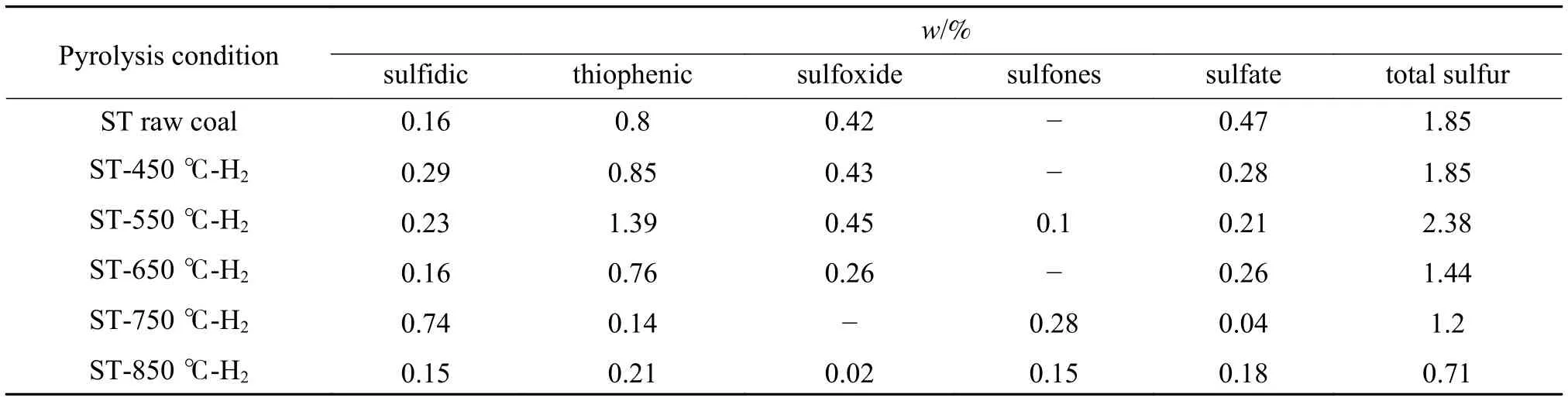

为了清楚了解图4中对应第二个峰有机硫组分之间的转化,对ST原煤和各温度下热解产物半焦进行XPS检测和拟合分析,结果如图8和表3所示。对XPS谱图分析时,拟合分析标准为2p3/2峰的结合能位置[30-33]:硫醇、硫醚等硫化物(161.2-163.6 eV)、噻吩硫(163.9-164.3 eV)、亚砜(165-166 eV)、砜(167.7-168.5 eV)和硫酸盐(169-170 eV)。

图8 ST无烟煤及各温度下半焦的S 2p谱图Figure 8 S 2p spectra of ST coal and char at different temperatures

表3 XPS分析所得ST煤及其半焦表面的硫形态和总硫Table 3 Sulfur forms and total sulfur of ST coal and char determined by XPS

由表3和图8可知,当热解温度低于550 ℃时,热解半焦中的噻吩硫含量随热解温度升高而增加,而对应温度范围内其他类有机硫含量变化不大。由于在此温度范围内,无机硫含量降低明显(图7),所以可以确定在低温热解条件下无机硫向热稳定性更高的有机噻吩硫转变现象明显。随着温度的升高,热解半焦中的噻吩硫含量开始逐渐降低,由550 ℃的1.39%降到 750 ℃的0.14%,说明高温抑制了无机硫向噻吩硫的转变,同时促进了噻吩硫的分解,也正好印证了H2S生成曲线的第二个峰的趋势,即:温度升高,噻吩硫分解速率加快,产生更多的含硫自由基,与氢气反应生成H2S。在750-850 ℃条件下,噻吩硫略有提高,硫化物含量降低,这是由于硫醇与硫醚等硫化物转换为噻吩硫,说明有机硫之间可以相互转换。同时,随着温度的升高,亚砜的含量呈下降趋势,而砜呈上升趋势,砜通常由硫醚氧化制取,亚砜为中间产物,在850 ℃所有形式硫均存在于半焦中。

2.3.2 LDS煤有机硫迁移规律

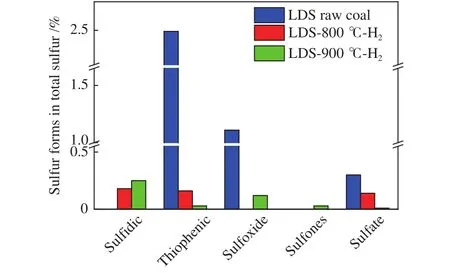

图9为LDS原煤和各温度下热解产物半焦进行XPS检测和拟合结果。由图9可见,原煤中含有噻吩硫、亚砜和硫酸盐硫三种成分硫,其中,有机硫中噻吩硫占比63.78%。在800和900 ℃热解温度下,噻吩硫分解较多,900 ℃半焦中噻吩硫只有0.03%。分析结果与图4(b)所示LDS煤热解H2S释放过程中第一个峰的峰值较小,第二个峰值较高的现象相吻合。第二个峰值较高的主要原因是有机硫的脱除所致。硫化物在800和900 ℃开始出现,表明大分子的噻吩硫被分解为小分子的硫醇和硫醚,随着热解温度的提高,硫醇硫醚等硫化物的比例增加(图10)。

图9 LDS无烟煤及各温度下半焦的S 2p谱图Figure 9 S 2p spectra of LDS coal and charcoal at different temperatures

图10 XPS分析LDS煤及其半焦表面的硫形态Figure 10 Sulfur forms of LDS coal and char determined by XPS

与ST煤相比,LDS煤中有机硫噻吩硫含量较大,但高温下分解较彻底,表明ST煤与LDS煤相比,其中,所含噻吩硫结构较复杂,分解温度较高且不容易分解,这也是造成H2S释放过程出现拖尾较长的原因之一。

2.4 脱硫率的变化规律

从图11看出,ST无烟煤的脱硫率随着温度的升高逐渐增加,450 ℃时的脱硫率为21.77%,550-650 ℃脱硫率急剧上升,表明这一阶段有大量含硫组分分解并逸出,原因在于黄铁矿在650 ℃基本脱除干净;750 ℃脱硫率为80.97%,半焦中全硫含量接近1%,接近低硫煤含硫量<1%的目标。值得指出的是,经过本研究对热解过程中含硫气体的动态释放规律和迁移机理的深入理解,来通过进一步优化操作条件和反应器设计,实现热解半焦中含硫量<1%的目标是现实可行的。

图11 热解温度对氢气气氛中ST和LDS煤脱硫率及半焦含硫量的影响Figure 11 Effect of pyrolysis temperatures on desulfurization rate of ST and LDS coal in the hydrogen atmosphere and total sulfur of char

图11进一步显示,650-750 ℃脱硫率增加是煤中有机硫的分解,750 ℃之后脱硫率略有下降。如前所述,这是由于煤中的碱性矿物质有固硫作用,生成的H2S被碱性矿物质重新固定在有机质中(见图7中无机硫在高温下稍有增加) 或生成的含硫自由基与有机质大分子结合形成热稳定性更高的含硫有机物(如表3所示)。图11还表明,LDS无烟煤在600 ℃以下脱硫效果较差,脱硫率只有7.37%,表明这一阶段黄铁矿转换为有机硫而非转换为H2S逸出,600 ℃后,脱硫率急速增加,这一阶段主要为有机硫的脱除,大量含硫气体逸出,对应LDS煤H2S释放规律的第二个峰。

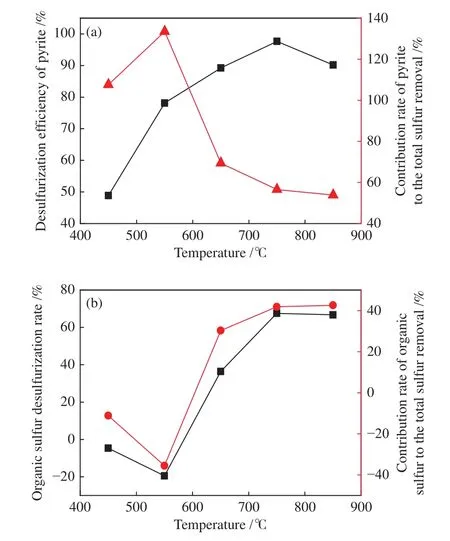

图12是H2气氛下ST煤黄铁矿和有机硫脱硫率及其对全硫脱除贡献率随热解温度的变化。从图12(a)看出,ST煤随着温度的升高,黄铁矿脱除率呈现先增大后下降的趋势,有机硫脱除率呈现先减少后增大的趋势:热解温度为450-750 ℃,黄铁矿脱除率由54.89%上升到97.83%,表明黄铁矿在这一阶段大量分解;在750-850 ℃的热解温度下,黄铁矿脱除率有所下降,这与有机硫与黄铁矿相互竞争小分子自由基有关[34]。黄铁矿脱除对全硫脱除贡献率的影响趋势呈先上升后下降:温度低于550 ℃,贡献率大于100%,表明黄铁矿的脱除率大于总硫的脱除率,说明这一阶段全硫脱除率的增加全部来源于黄铁矿的脱除;在550-850 ℃条件下,贡献率降到53.8%,表明这一阶段黄铁矿虽然贡献率在下降,但是仍占50%以上,与有机硫分解两者的共同作用导致全硫脱硫率的升高。

图12 黄铁矿和有机硫脱硫率及其对全硫脱除贡献率随温度的变化Figure 12 Variation of desulfurization rate of pyrite and organic sulfur and its contribution to the total sulfur removal at different temperatures

从图12(b)看出,有机硫的脱除率和其对总脱除率的贡献率随温度的升高而增加,有机硫脱硫率达到68%,贡献率为42%,说明在ST煤总硫的脱除中黄铁矿的脱除占主要地位。

3 结 论

本研究利用微型流化床和快速响应质谱联用,并利用XPS分峰拟合分析方法,研究了高硫无烟煤在氢气气氛下热解脱硫机理和各种形态硫的迁移转化规律,得到以下主要结论。

利用MFBRA能够得到煤炭热解脱硫含硫气体产物的释放过程。ST无烟煤H2S释放过程包括两个不同的阶段:300-600 ℃主要为无机硫的脱除过程,无机硫脱硫率可达90%以上;600 ℃以上,随着温度的升高,有机硫脱除率逐渐升高,850 ℃有机硫脱硫率可达67%,半焦中硫含量为1.03%;LDS无烟煤总脱硫率可达84.7%,半焦中硫含量为1.22%。

通过形态硫分析,发现低温下黄铁矿硫向有机硫转化,而高温下不同形态的有机硫之间可以发生相互转化。ST无烟煤在550 ℃热解前硫化物可以转换为噻吩硫;550 ℃后,随着温度的提高,噻吩硫开始分解,750 ℃半焦中噻吩硫含量为0.14%。

氢气气氛下高硫无烟煤,尤其是有机硫含量高的无烟煤,热解脱硫效果最佳,脱硫率最高可达80.97%,半焦中全硫含量接近低硫煤<1%的目标,这为未来通过进一步优化热解反应条件和反应器设计,实现高效脱硫的最终目标奠定了良好的基础。