EP/CNTs-CF复合材料制备及工艺优化

王启芬,陈刚,于倩倩,王志远,王忠,王兴辉,崇琳,魏化震,王延相,王成国

(1. 山东非金属材料研究所,济南 250031; 2. 山东大学材料科学与工程学院,济南 250061)

碳纤维(CF)复合材料因具有优异的力学性能而被广泛应用于航空航天、武器装备、汽车工业、风力发电、土木建筑、体育休闲等诸多领域[1-3],但CF复合材料层间性能较低,在应力作用下易分层,限制了其在某些复杂应力条件下的应用[4]。因此提高CF复合材料层间性能的研究越来越受关注。

增强复合材料层间性能的方法有很多,如缝合[5]、Z向穿刺(Z-pin)、树脂改性等,而通过碳纳米管(CNTs)与CF复合的方法提高复合材料层间性能是近期研究的一个热点[6-8]。CNTs是一种新型功能材料和结构材料,具有超高的力学性能、韧性和特殊的导电性,广泛应用于各个领域。然而在CNTs复合材料制备中存在易团聚、难分散的缺点,限制了其在复合材料领域更深入的应用。

为了改善CF界面载荷传递,同时解决CNTs分散的问题,Thostenson等[9]采用化学气相沉积法在CF表面沉积CNTs制备了复合增强体。由于CNTs的存在可以显著增加CF的表面粗糙度,增加CF树脂间的界面结合力与机械啮合作用,显著提高CF与基体界面上的应力传递能力。该方法设备简单、工艺参数可控,能够实现CNTs形貌与数量的可控生长,是大规模制备高质量CNTs最常用的方法。此后有大量学者都相继进行了在CF表面沉积CNTs的研究[10-18]。Sager等[12]以不同的催化剂和碳源制备出放射状排列和无规排列两种形态的CNTs-CF复合增强体,采用单根纤维断裂实验表征了纤维与树脂界面的剪切强度,这两种形态的纤维与树脂界面剪切强度比未处理的CF复合材料分别提高了11%和71%。Sharma等[14-16]采用CNTs-CF增强环氧树脂(EP)复合材料,其纵向压缩强度和横向压缩强度较原先分别提高了4.29%和66.53%。Yao等[17-18]采用双金属催化剂在500℃下通过化学沉积法在CF表面生长出结晶度较高的CNTs,表面生长CNTs后单根CF强度提高了8.8%,界面剪切强度提高了30%。

目前报道的文献中,主要关注在CF基底上生长CNTs的制备工艺,对这种新型CNTs-CF预浸料、复合材料的制备工艺、复合材料的结构及性能的研究鲜有报道。笔者采用在CF表面直接生长CNTs的二维CF织物为增强体,制备了EP/CNTs-CF预浸料及复合材料层合板,表征和测试了CNTs-CF复合材料结构和性能,并针对EP/CNTs-CF复合材料的成型工艺进行了优化。

1 实验材料及方法

1.1 主要原材料

环氧树脂:TDE-85改性EP,自制;

CF织物:ZT7GB3200P-3K,面密度200 g/m2,常州中简科技股份有限公司;硝酸钴:分析纯,阿拉丁试剂上海有限公司;氢气、乙炔、氮气:纯度99.99%,济南气体厂。

1.2 主要设备及仪器

化学气相沉积炉:FRD-DZ-40型,西安富瑞达科技发展有限公司;

冷场发射扫描电子显微镜(SEM):SU-70型,日本JEOL公司;

数字式黏度计:SNB-3型,上海尼润智能科技有限公司;

比表面积及孔径分析仪:V-SORB2800P型,北京金埃谱科技有限公司;

万能试验机:RGT-10A型,深圳市瑞格尔仪器有限公司;

热熔胶膜机:日本平野株式会社;

平板硫化机:MZ-3012型,江苏明珠试验机械有限公司。

1.3 制备过程

(1) CNTs-CF的制备。

将300 mm×330 mm的CF织物置于450℃空气气氛下处理2 h,除去表面上浆剂;再将脱浆后CF织物浸入浓度0.05 mol/L钴催化剂前驱体的乙醇溶液中,加载催化剂前驱体;然后将加载催化剂前驱体的CF织物置于化学气相沉积炉中,在400℃,通入氢气还原催化剂,随后升温到700℃,通入乙炔碳源气体,在CF织物表面沉积得到CNTs-CF,CNTs质量分数为5.6%。

(2) 预浸料的制备。

采用胶膜法制备预浸料。使用热熔胶膜机将TDE-85改性环氧树脂制备面密度为54 g/m2的树脂膜 ,然后将CNTs-CF织物与上下两层树脂膜,放入平板硫化机中加热加压复合制备得到EP/CNTs-CF。

采用相同工艺制备CF/EP预浸料。

(3) 复合材料的制备。

将11层CNTs-CF/EP预浸料铺叠后放入平板硫化机中固化成型,固化温度120℃。制备生长CNTs的CF织物的复合材料CNTs-CF/EP。

采用相同工艺制备未生长CNTs的CF织物的复合材料CF/EP。

1.4 性能测试与表征

采用SEM表征CF、CNTs-CF及其复合材料表面结构形貌;

采用数字式黏度仪测定树脂黏度-温度特性,升温速率1℃/min;

采用比表面积及孔径分析仪测定纤维比表面积;

按照GB/T 3855-2005测试复合材料树脂含量;分别按照GB/T 1447-2005和GB/T1449-2005测试复合材料的拉伸性能和弯曲性能,参照JC/T 773-2010测试复合材料的层间剪切强度。

2 结果与讨论

2.1 CNTs-CF结构

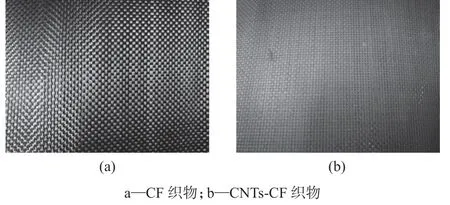

图1是生长CNTs前后二维织物的表面形貌照片。从图1a可以看出,没有生长CNTs的CF表面反光明显,有金属光泽;从图1b可看出,生长了CNTs后,CF纤维表面光泽消失,这是因为纤维表面生长了CNTs后表面粗糙度增加,漫反射增大,因此反光减小,表面光泽消失,灰度增加。图2是两种增强体的SEM照片,从图2a可以看出,未生长CNTs的CF表面有纵向沟槽,但较光滑,直径约7 μm。从图2b可看出,生长CNTs的纤维表面覆盖了一层CNTs,纤维的直径增加,表面粗糙,纤维间也由CNTs填充、连接。CNTs呈自由弯曲状,相互缠结,直径80 ~100 nm,长度可达到微米级。织物表面的CNTs在复合成型过程中,随着树脂的流动,可以实现复合材料层间的桥连,形成准三维结构的增强复合材料。

图1 生长CNTs前后CF织物宏观形貌照片

图2 生长CNTs前后CF结构微观结构SEM照片

2.2 CNTs-CF预浸料制备

为减小预浸料制备过程中机械摩擦对CF和CNTs之间连接的磨损和破坏,保证预浸料树脂含量的均匀性,试验采用熔融胶膜法制备CNTs-CF预浸料。根据CNTs-CF织物的面密度200 g/m2和复合材料的树脂含量约35%,制备面密度54 g/m2的EP胶膜,然后再将纤维织物置于上下两层胶膜之间,形成“三明治”结构,最后通过热压使树脂浸渍到纤维织物中。

熔融胶膜法制备预浸料质量主要由浸渍温度、压力和时间等工艺参数决定。测试了温度和树脂黏度关系,确定浸渍温度。图3是EP黏度随温度变化的曲线,从图3可以看出,随着温度的升高,树脂的黏度急速下降,当温度到达75℃时,黏度随温度的变化减缓,考虑到高温会促使预浸料提前固化,选取80℃的浸渍温度,在该温度下,树脂具有合适的流动性,同时树脂的凝胶时间也较长[19]。

图3 环氧树脂的温度-黏度关系

压力提供了树脂浸渍到纤维织物中的驱动力,在压力的作用下,可以缩短树脂完全浸渍的时间;但压力过大,又会将织物中的具有流动性的树脂挤压出来,降低树脂含量。分别对0.098,0.294,0.490,0.784 MPa压力进行浸渍试验。根据树脂浸入纤维中同时织物边缘没有挤出树脂为标准,确定浸渍压力为0.490 MPa。保压时间由纤维完全浸渍没有干丝的最短时间确定,经过试验确定保压时间为4 min。

在80℃温度下,压力为0.490 MPa,保持4 min工艺条件下,制备未生长CNTs的CF织物预浸料和生长CNTs的CNTs-CF织物预浸料。

2.3 复合材料结构性能分析

未生长CNTs的CF织物和生长了CNTs的CNTs-CF织物铺叠相同层数,采用相同的固化成型工艺,在37 min时加压3 MPa,分别得到CF/EP和EP/CNTs-CF两块层合板复合材料。测量两块厚度分别为2.08 mm和2.34 mm。EP/CNTs-CF层合板的厚度比EP/CF层合板增加了12.5%。说明生长CNTs后,提高了复合材料在成型过程中的承压能力,减小了CF复合材料在成型过程中的压缩比。

测定EP/CF和EP/CNTs-CF复合材料树脂含量分别为32.5%和33.8%。说明采用相同的成型工艺,EP/CNTs-CF复合材料树脂量多,这也使其厚度增大,与厚度的测试结果一致。

图4是两种复合材料表面形貌的SEM照片。其中图4a和图4b是低倍数下观察到的复合材料的表面。从图中可以看出,EP/CF复合材料表面经纬纤维交叠处有明显的富胶现象,而EP/CNTs-CF复合材料表面没有明显的多余树脂。这似乎与测试得到的树脂含量不一致。主要原因是:(1) CNTs-CF织物的比表面积增加,提高了树脂与增强材料的接触面积。通过测量生长CNTs前后的纤维的BET比表面积(见表1)发现,生长CNTs后纤维的比表面积增加了约4倍,由此可知,复合材料中需要更多的树脂与增强材料(CNTs-CF)形成界面,必然导致可流动的树脂量减少,因此EP/CNTs-CF复合材料表面经纬交叠处没有明显的多余树脂,表观树脂含量小,而实际测试的树脂含量高。(2)纤维表面的CNTs之间会构建成一个个空间,在这个空间中,CNTs是增强体,组成了空间的承重体,树脂填充在这个空间内。从图4c和图4d可以看出,在相同工艺下两种复合材料的基体致密程度不同。图4c中CF之间的EP表面光滑致密,而图4d中的纤维间的树脂表面粗糙,呈颗粒状,结构疏松,有孔隙。这是因为在一定的压强下,高强高模CNTs承载力仍可以维持一定的空间。在较小压力作用下,有一部分树脂被挤压出,但仍有部分树脂填充在这个空间中,并且结构不致密,造成在SEM中观察到复合材料表面树脂含量小,而实际测试的树脂含量高。同时,这也是造成生长CNTs后复合成型厚度较大的原因。(3)从复合材料成型工艺考虑,在相同的加压点,虽然树脂的黏度相同,但由于CNTs-CF增强体中CNTs对树脂流动造成了阻碍,降低了树脂的流动性,导致在相同成型工艺条件下,CNTs-CF复合材料被挤压出的树脂少,实际测试的树脂含量高。因此,从实验结果考虑,制备结构致密的EP/CNTs-CF的复合材料工艺与EP/CF复合材料工艺不同,需要针对EP/CNTs-CF复合材料进行成型工艺的探索和优化。

图4 两种复合材料结构形貌SEM照片

表1 CF表面生长CNTs前后的BET比表面积 m2/g

从图4c和图4d中可以看出,EP/CF复材内部CF与树脂结合紧密,纤维表面有树脂覆盖;EP/CNTs-CF复材内部树脂和纤维结合情况不一致,有的纤维与树脂结合紧密,纤维表面粘附大量树脂,有的纤维表面光滑,显示树脂没有完全浸润,有的纤维与树脂界面连接有空隙,甚至在纤维方向存在裂隙,纤维与纤维之间的间距也较大。其原因是CF表面生长CNTs后,虽然由于CNTs存在,在树脂浸润过程产生了毛细效应,提高了浸润性。随着时间的增加,毛细润湿高度逐渐增加,浸润速度逐渐减小,最终达到平衡,此时浸润达到最大高度。树脂能否完全浸润纤维,即树脂能否通过CNTs间隙到达纤维表面,主要由CNTs的密度(形成毛细管的直径)和长度决定。在CNTs生长密度一定的情况下,如果CNTs的长度小,则树脂能够完全浸润纤维,若同时CNTs的长度很长,则树脂不一定能够完全浸润纤维,这时就会出现树脂与纤维界面连接差,在界面形成空隙,甚至裂隙。由此可以判断,在实验条件下,CNTs生长仍不均一,部分CNTs过长,导致树脂浸润不充分,沉积工艺需要进一步优化。

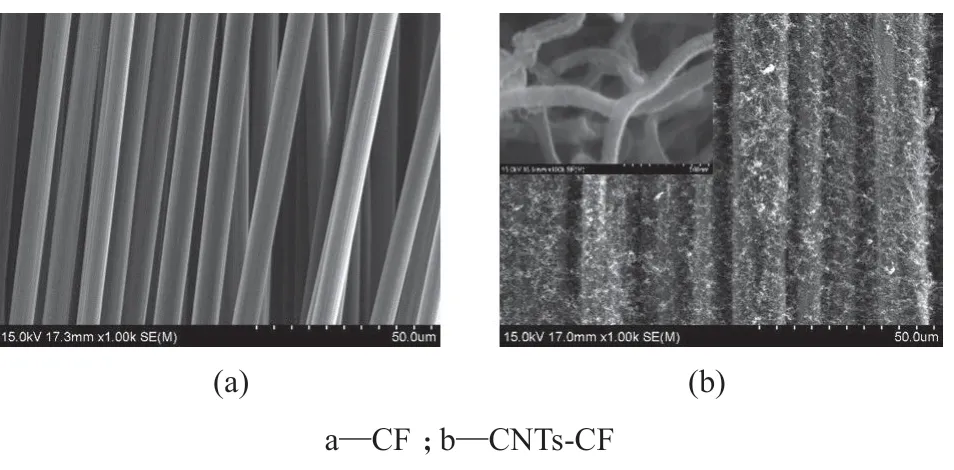

表2是两种复合材料的力学性能。从表2可以看出,生长了CNTs的复合材料力学性能有不同程度下降,特别是层间剪切强度的测试结果和材料设计的初衷相违背。界面的结构和性质是影响复合材料性能的决定性因素[20]。图5是层间剪切试样失效后SEM照片,由图5a可见,EP/CF复合材料受压力破坏后,CF发生断裂,纤维与树脂界面脱结合,树脂基体较致密,没有出现开裂;图5b显示了EP/CNTs-CF复合材料破坏后的形貌,同样纤维也发生了断裂和界面脱结合,树脂基体较疏松,呈团状,存在一些孔洞,有的纤维表面光滑,没有树脂覆盖,说明CNTs-CF与树脂之间有着弱结合。这是导致EP/CNTs-CF复合材料层间剪切强度下降的主要原因。

图5 层间剪切试样失效后断层SEM照片

表2 两种复合材料的力学性能

拉伸性能和弯曲强度降低的原因除了以上分析的CNTs-CF和EP树脂之间结合不均一,部分存在弱结合外,还由于EP/CNTs-CF复合材料厚度比CF/EP复合材料大,其横截面积增加,也会导致EP/CNTs-CF复合材料性能强度减小。

2.4 成型工艺优化对CNT-CF复合材料性能的影响

为了提高CNTs-CF复合材料性能,针对CNTs-CF加压时间及压力等成型工艺参数进行了试验和优化。

采用相同的预浸料,在120℃固化,成型压力5 MPa条件下,考察不同加压时间对EP/CNTs-CF复合材料结构及层间剪切强度的影响。

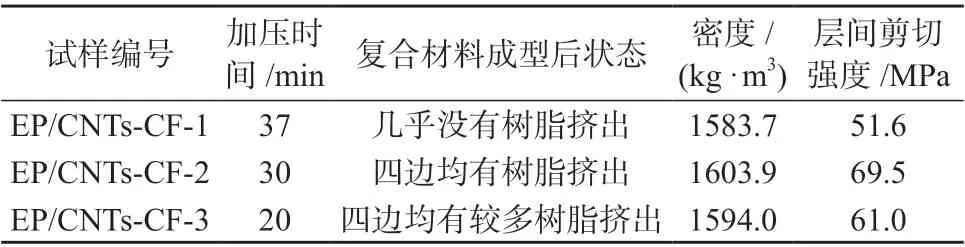

不同加压时间对复合材料结构性能的影响的对比见表3。从表中可以看出,随着加压时间的提前,树脂的流动性提高,成型后压出树脂量增多,复合材料的密度随着加压时间的提前,先提高后下降,因为适当地提前加压时间,能够在树脂具有流动性时,将空气等气体挤出,增加复合材料的致密程度,但随着加压时间的进一步提前,树脂流动性过好,流动出的树脂量过多,导致复合材料出现贫胶,也会使复合材料内部出现疏松和孔洞,造成密度降低。层间剪切强度随着加压时间的提前也是先升高后降低,这和对密度的影响原因一致。树脂流动性差或树脂流动性过好,都会影响复合材料的内部结构的致密性,从而影响力学性能。从试验结果可知,加压时间为30 min得到的复合材料致密性高、层间剪切强度较高。

表3 不同加压时间下复合材料的性能

采用相同的预浸料,在120℃固化、加压时间30 min条件下,考察不同成型压力对CNTs-CF复合材料结构及层间剪切强度的影响。成型压力分别选择3,5,8 MPa,复合材料结构如图6所示,其性能见表4。

图6 复合材料表面SEM照片

表4 不同成型压力下复合材料性能

从图6可以看出,压力较小时,纤维间树脂存在空隙等缺陷,主要是压力低,树脂中的挥发物及空气没有完全排除,特别是在邻近纤维界面处,由于CNTs的存在,压力小无法将纤维表面CNTs中的挥发物和空隙排尽,形成明显的空隙。随着压力的升高,可以看出树脂的致密程度提高。比较复合材料的厚度,可以更直观地反映复合材料的致密程度,随着压力的升高,相同层数预浸料成型的复合材料厚度逐渐减小。其层间剪切强度也随着复合材料的致密程度的提高和缺陷的减小而逐渐增加。从试验结果可知,8 MPa的成型压力得到的复合材料层间剪切强度最大,较未生长CNTs的EP/CF复合材料的层间剪切强度提高10.2%。

3 结论

(1)采用热熔胶膜法制备了CNTs-CF二维碳布预浸料。在80℃的浸渍温度,压力为0.490 MPa保持4 min条件下,预浸料浸渍完全、表面平整。

(2)比较了生长CNTs的二维CF织物和未生长CNTs的二维CF织物采用相同工艺制备的复合材料,CNTs-CF复合材料厚度大,结构不致密,力学性能差。分析了导致CNTs-CF复合材料的结构差力学性能低的原因,证实了CF复合材料的成型工艺不能直接应用于生长CNTs后的复材成型,需要为生长CNTs的CF复合材料成型工艺进一步探索。

(3)通过对EP/CNTs-CF复合材料加压时间及压力等成型工艺参数的优化,发现EP/CNTs-CF复合材料在成型过程中需要提前加压并提高成型压力,经过工艺优化后,在30 min加压8 MPa得到的EP/CNTs-CF的层间剪切强度71.5 MPa,较CF/EP的层间剪切强度提高10.2%。