纳米MoS2修饰SBF增强PPBES复合材料的性能

孟庆鑫,刘程,2,贾航,乔越,陈友汜,2,李楠,2,蹇锡高,2

(1.大连理工大学化工学院,辽宁大连 116024; 2.辽宁省高性能树脂工程技术研究中心,辽宁大连 116012)

近些年,耐磨树脂基复合材料因其质轻、耐磨、耐腐蚀等优异性能,在航空航天、能源化工、汽车交通、海洋工程等领域得到广泛应用,但其也存在难以兼顾高强度、耐高温和耐磨自润滑性能的问题,限制了其在航空航天、能源化工等领域的应用[1-2]。尤其是在高温环境下,复合材料的摩擦学性能明显降低,其摩擦系数与磨损率急剧升高[3]。

一般来说,树脂基复合材料的性能与基体类型和填料种类有关,其中基体材料决定了复合材料的耐热等级、力学性能。含二氮杂萘酮联苯结构聚芳醚树脂[如共聚芳醚砜酮(PPESK)[4]和共聚芳醚砜(PPBES)[5]等],比商品化聚芳醚类工程塑料[如聚苯硫醚(PPS),聚醚醚酮(PEEK)、聚醚酰亚胺(PEI)等]具有更高的玻璃化转变温度,可用于制备耐高温树脂基复合材料。

此外,填料也影响摩擦用树脂基复合材料的力学性能、耐热性能与摩擦学性能[6]。短切玄武岩纤维(SBF)[7-8]是一种环境友好型的无机纤维,具有比强度高、耐化学腐蚀、耐磨损和成本低廉等特点,因此可作为填料用于制备耐磨树脂基复合材料。例如:Zhang等[9]研究表明,填充少量SBF有助于改善PEEK的力学性能与摩擦学性能,然而由于SBF表面极其光滑且具有化学惰性,其与PEEK树脂基体之间的界面相容性较差,因此,当SBF含量过高时复合材料的力学性能与摩擦学性能陡然下降;为了提高SBF与树脂基体间的界面相互作用,Zhou等[10]采用聚多巴胺(PDA)将碳纳米管(CNT)接枝到SBF表面,提高了SBF与尼龙6 (PA6)树脂基体界面结合强度,改善了PA6/SBF复合材料的力学、热稳定性能和摩擦学性能。因此,对SBF表面进行有效改性,增强其与树脂基体之间的相互作用,有助于改善复合材料的综合性能[11]。

MoS2[12]是一种类富勒烯二维层间结构材料,层间结合力(范德华力或静电作用力)弱,是一种常用的固体润滑剂。已有研究表明,通过填充纳米MoS2可以改善碳纤维[13]、CNT[14]和石墨烯[15]增强树脂基复合材料的摩擦学性能。

笔者采用简单的水热法制备了纳米MoS2包覆SBF杂化材料(MoS2-SBF),以增强SBF和PPBES基体之间的界面相互作用和改善PPBES复合材料的摩擦学性能,对比研究不同配比PPBES/MoS2-SBF复合材料的力学性能、耐热性能和耐磨性能,并探讨了不同环境温度下PPBES/MoS2-SBF复合材料的摩擦学性能,并揭示其摩擦磨损机制。

1 实验部分

1.1 主要原材料

PPBES:数均分子量2.5×104,大连宝力摩新材料有限公司;

SBF:直径11~13 μm,长径比为10~15,贵州石鑫玄武岩科技有限公司;

硫脲、钼酸铵:分析纯,国药化学试剂有限公司;

纳米MoS2片:直径100~300 nm,形貌如图1所示,自制。

图1 纳米MoS2的SEM图

1.2 主要设备及仪器

程控鼓风烘箱:SXL-1008型,上海精宏实验设备公司;

程控真空热压机:HBSCR型,青岛华博机械科技公司;

X射线光电子能谱(XPS)仪:SCALAB XI+型,赛默飞世尔科技公司;

智能X射线衍射(XRD)仪:Smart Lab9kw型,日本理学株式会社;

显微共焦拉曼光谱仪:InVia Qontor型,英国雷尼绍公司;

数显塑料洛氏硬度计:JMHR-100S型,上海精密仪器仪表公司;

万能试验机:Instron 5567AR265型,英国英斯特朗公司;

数字密度天平:ML104T型,梅特勒-托利多科技(中国)有限公司;

热失重(TG)分析仪:SDTA851型,梅特勒-托利多科技(中国)有限公司;

动态热机械分析(DMA)仪:SDTA861型,梅特勒-托利多科技(中国)有限公司;

多功能摩擦磨损实验机:MFT-5000型,美国RTEC仪器有限公司;

扫描电子显微镜(SEM):SU8200型,日本株式会社日立高新技术公司。

1.3 样品制备

(1) MoS2-SBF的制备。

首先将6.625 mmol (NH4)6Mo7O24·4H2O和13.25 mmol CSN2H4溶解于100 mL去离子水中,并磁力搅拌15 min。然后在上述混合溶液中加入3 g SBF,在室温下超声搅拌30 min,在搅拌过程中,加入几滴浓盐酸调节混合溶液的pH值为2。将混合物转移到聚四氟乙烯内衬的高压釜(200 mL)中,在220℃程控鼓风烘箱水热反应23 h。最后,过滤出固体,并用蒸馏水和无水乙醇洗涤数次,置于80℃真空烘箱中干燥12 h,过200目(约75μm)筛网,筛去多余的MoS2,得到纳米MoS2包覆SBF杂化材料(MoS2-SBF),其含量约在0.66~1.32 mmol/g。

(2)复合材料的制备。

将PPBES和填料按照不同配比机械混合30 min,然后将混合物填充到特定的模具中,于程控真空热压机中,以3°C/min升温速率加热至330°C并保温保压(6 MPa) 30 min,然后冷却至80℃脱模,得到尺寸为120 mm×120 mm×6 mm的PPBES基复合材料。PPBES复合材料的组成见表1。

表1 PPBES复合材料组成 %

1.4 性能测试与表征

(1) MoS2-SBF杂化材料形貌与相结构表征。

采用XPS表征了MoS2-SBF的元素组成,能量扫描范围为50 ~ 1 500 ev。

SEM和EDS表征了样品微观形貌与元素分析,样品测试前需要完全干燥并喷金处理,SEM在10 kV,5 mA条件下测试,EDS在20 kV,20 mA条件下测试。

XRD表征晶体结构,Cu-Kα辐射,扫描速率为10°/min。

显微共焦拉曼光谱仪测定MoS2-SBF分子(晶格)的振动,确定相结构,632.8 nm激光器,光谱范围50 ~ 2 500 cm-1。

(2)物理和力学性能测试。

采用电子密度天平,参照GB/T 1463-2005测试样品相对密度,样品质量不低于1 g,参比物质为无水乙醇。

采用塑料洛氏硬度计参照GB/T 3398.1-2008测试样品硬度,试验力为600 N,样品尺寸为100 mm×60 mm×6 mm。

采用电子万能试验机,参照ASTM D3039-2000测试样品拉伸强度,样品尺寸为(250±10)mm×(25±1) mm×(2.5±0.1) mm,加载速率为2 mm/min。

参照GB/T 9341-2008测试样品弯曲强度,样品尺寸为(80±0.2) mm×(10±0.2) mm×(4±0.2)mm,跨距为64 mm,加载速率为2 mm/min。

参照GB/T 1041-2008测试样品压缩强度,样品尺寸为(10±0.2) mm×(10±0.2) mm×(4±0.2)mm,跨距为64 mm,加载速率为2 mm/min。以上物理和力学性能测试,每组样品平行测试至少5次取平均值。

(3)热力学性能表征。

采用TG分析仪测试材料静态热性能,N2氛围,气体流速为50 mL/min,升温速率为20℃/min,测试温度范围是30~800℃,在样品测试之前,需完全干燥。

采用DMA仪分析材料动态热性能,单悬臂模式,法向力为1.5 N,频率为1 Hz,样品尺寸为40 mm×6 mm×2 mm,升温速度为5 ℃/min,测试温度范围是30~350℃。

(4)摩擦学性能测试。

采用球盘式多功能摩擦磨损实验机,参照ASTM G99-2017测试材料摩擦学性能。样品尺寸为Ø30 mm×5 mm,摩擦副为直径为10 mm的GCr15不锈钢钢珠,在每次测试前需用丙酮对钢珠表面进行清洗。摩擦系数由微机实时记录,取平稳滑动范围内的平均值,并计算体积磨损率,所有的样品测试至少重复三次以保持一致性。

2 结果与讨论

2.1 MoS2-SBF材料微观结构

SBF改性前后的表面形貌如图2a、图2b所示。由图2a和图2b可以看出,合成的纳米MoS2均匀包覆在SBF的整个表面,厚度约为20~50 nm,直径约为100~300 nm;其形貌如花瓣状。纳米结构的元素组成如图2c所示,Mo和S元素含量的百分比几乎接近1∶2,与MoS2的化学式一致。

MoS2-SBF杂化材料的XRD谱图如图3所示。在2θ=14.3°,34.1°,39.9°和59.2°有四个强衍射峰,分别归属于MoS2-2H相的(002),(100),(103)和(110)晶面。此外,在20°和30°之间有一个弥散峰,这是SBF无定型态结构的典型特征。

图3 MoS2-SBF的XRD图谱

图4为MoS2-SBF的拉曼光谱,可以看出在381.9 cm-1和406.1 cm-1处有两个明显的特征峰,分别对应于六方MoS2的面内振动(E12g)和层间振动(A1g)振动模式[16]。同时,还可通过计算E12g和A1g的两个振动模式对应的位移差来确定材料片层数[17]。计算得到的位移差值为24.2 cm-1,说明合成的纳米MoS2含有多层(约3~5层)超薄结构。

图4 MoS2-SBF的拉曼光谱图

图5为MoS2-SBF的XPS谱图,由图5a可看出MoS2-SBF比未改性的SBF多了S和Mo元素。由图5b可看出,在229.1 eV和232.2 eV处有两个尖峰,分别属于MoS2-2H相的Mo4+的3d5/2和3d3/2峰,226.2 ev处的峰对应S元素的2s峰。同样在图5c中,在161.4 eV和162.7 eV处有两个峰,分别对应于S元素的2p1/2和2p3/2峰。上述表征结果进一步证明SBF表面的Mo和S元素以MoS2的形式存在。综合以上对微观相貌、相结构和元素组成的分析,可以得出结论,制备的MoS2-SBF为表面含有六方晶型的多层微纳米杂化材料[18],且MoS2在其表面分布均匀。

图5 MoS2-SBF和SBF的XPS谱图

2.2 PPBES/MoS2-SBF复合材料力学性能

为了研究纳米MoS2-SBF对复合材料性能的影响,探究了PPBES/MoS2-SBF复合材料的力学性能、硬度和密度等物性参数,结果见表2。由表2知,PPBES/MoS2-SBF的拉伸强度、弯曲强度、压缩强度分别为103,145 MPa和173 MPa,显著高于PPBES/SBF和PPBES,这是因为SBF表面的纳米MoS2增强了SBF和PPBES之间的界面相互作用,从而改善了复合材料的力学性能。此外,PPBES的洛氏硬度为121.9,表明该类热塑性树脂基体具有很高的硬度,有利于提高其复合材料的耐磨性,而PPBES/MoS2-SBF的硬度(125.7)比PPBES/SBF(123.5)进一步提高。另外,PPBES/MoS2的力学性能和硬度比纯PPBES树脂有所下降,说明单纯填充纳米MoS2不利于提高PPBES的力学性能。PPBES/MoS2-SBF复合材料的密度(1.367 g/cm3)比PPBES/SBF (1.363 g/cm3)没有明显增加,表明设计的MoS2-SBF不会影响该类树脂基复合材料的轻量化应用。

表2 PPBES复合材料的物理和力学性能

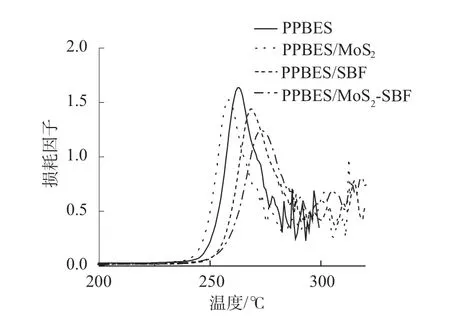

为了揭示PPBES与MoS2-SBF之间的界面相互作用,采用SEM观察PPBES/SBF和PPBES/MoS2-SBF复合材料的弯曲断面形貌,结果如图6所示。PPBES/SBF复合材料的弯曲断面上有许多细小的剪切银纹带,表明它在抵抗外力时吸收了大量的能量,但是裸露在外的纤维表面非常光滑干净,表明SBF和PPBES之间的相互作用较弱,不利于载荷传递和能量有效传递。而在PPBES/MoS2-SBF复合材料的弯曲断面上不仅有许多剪切裂纹带,MoS2-SBF的表面还被树脂包裹着。表面经纳米MoS2改性后,SBF的粗糙度和比表面积显着增加,有利于树脂的浸润和界面相互作用,从而提高MoS2-SBF与PPBES树脂之间的界面结合强度。当纤维被拉出时,基质不仅发生了剪切屈服,还发生了撕裂和剥离,这可以吸收更多的能量,进而显著提高复合材料的力学性能。

图6 复合材料弯曲断面的SEM照片

2.3 PPBES/MoS2-SBF复合材料耐热性能

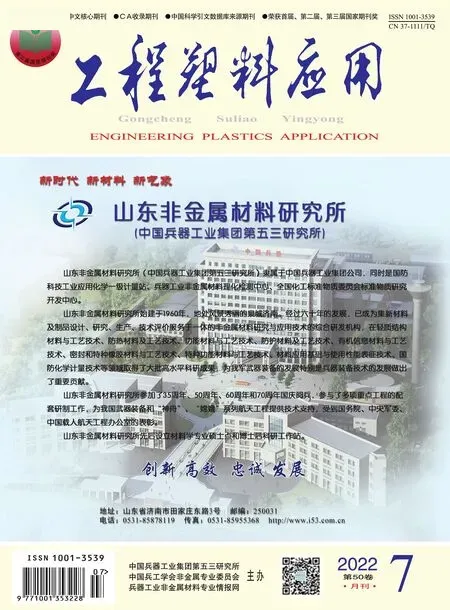

表3为PPBES复合材料热稳定性能,由表3知,在氮气氛围下,纯PPBES树脂失重5%时的温度(Td5%)和最大失重速率对应的温度(Tmax)分别为503℃和519℃,表明基体树脂具有优异的耐热稳定性。PPBES/MoS2-SBF复合材料的Td5%和Tmax分别达到513℃和531℃,较之PPBES/SBF提高了4℃和6℃,表明MoS2-SBF杂化材料有助于提高PPBES/SBF复合材料的耐热稳定性。

表3 PPBES复合材料热稳定性能

PPBES树脂基复合材料的动态热机械性能和耐热性能结果如图7所示。除了PPBES/MoS2复合材料外,其它复合材料的储能模量在250℃之前没有显著变化,表明该类复合材料具有优异的耐热性能;同时,PPBES/MoS2-SBF复合材料的玻璃化温度 (Tg=264℃)比PPBES/MoS2(Tg=244℃)、PPBES/SBF (Tg=255℃)和PPBES (Tg=250℃)分别提高了20℃,9℃与14℃,这是因为MoS2-SBF与PPBES基体之间良好的界面粘附性限制了树脂基体链段的运动能力,宏观表现为玻璃化转变温度增加,同时这种聚合物大分子链段运动受阻的程度随填料-树脂基体间界面相互作用增强而增加[19]。此外,SBF,MoS2与MoS2-SBF三种无机填料的引入皆可以提高PPBES复合材料的储能模量,尤其以MoS2-SBF最为显著,PPBES/MoS2-SBF复合材料的储能模量为4.3 GPa,较纯树脂(2.3 GPa)提高87%。

图7 PPBES及其复合材料的储能模量-温度曲线

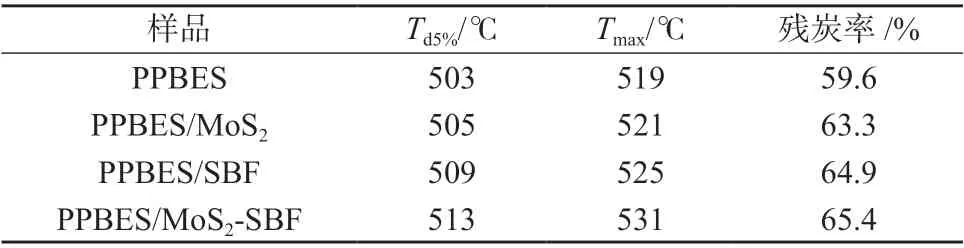

图8为复合材料的损耗因子-温度曲线,损耗因子值反映了材料的粘弹性能,损耗因子-温度曲线的峰值越低,材料的弹性行为越强,也意味着纤维与基体之间的界面相互作用或粘附力越强[20]。PPBES/MoS2-SBF复合材料的峰值最低,进一步从侧面反映了表面的纳米MoS2增强了SBF与基体之间界面相互作用。

图8 PPBES及其复合材料的损耗因子-温度曲线

2.4 PPBES/MoS2-SBF复合材料的摩擦学性能

在4.5 N载荷、0.3 m/s滑动速度下研究了不同环境温度下PPBES及其复合材料的干摩擦磨损性能,结果如图9所示。由图9a可以看出,纯PPBES树脂在室温与200℃环境温度下的摩擦系数分别为0.510与0.586,在填加MoS2或SBF后,复合材料的摩擦系数显著降低,PPBES/MoS2复合材料的高温摩擦系数较室温摩擦系数增幅更加明显,这可能与其Tg相对较低有关。而PPBES/MoS2-SBF复合材料的摩擦系数进一步降低,室温环境降低至0.335,200℃时降低至0.357,与PPBES/SBF相比分别降低了23.3%和27.6%。尽管树脂及其复合材料在200℃的摩擦系数较室温下的摩擦系数均有所升高,但PPBES/MoS2-SBF复合材料在200℃的摩擦系数仅升高到0.357,增加幅度不大,这既与其优异的耐热性有关,也与其独特的摩擦机制有关。

图9 PPBES及其复合材料在室温和200℃下的摩擦系数和磨损率

由图9b可以看出,在室温和200℃环境温度下,PPBES/MoS2,PPBES/SBF,PPBES/MoS2-SBF复合材料的磨损率均比纯PPBES树脂低,尤其以PPBES/MoS2-SBF下降最为明显。PPBES/MoS2-SBF复合材料在室温或200℃环境下的磨损率分别为2.81×10-6mm3/(N·m)与4.17×10-6mm3/(N·m),较纯PPBES树脂分别下降了89.7%和89.4%,比SBF/PPBES分别降低了66.3%和69.0%。

图10为室温与200℃环境下复合材料摩擦系数随滑动时间的变化曲线。

从图10中可以看出,无论是室温还是200℃环境温度下,纯PPBES的磨合期用时最长。PPBES/MoS2摩擦系数曲线随着滑动时间的延长,曲线的波动性增加,尤其在200℃环境温度下最为明显,这与PPBES/MoS2复合材料的耐热性相对较低有关。而PPBES/MoS2-SBF复合材料的摩擦系数曲线在室温和200℃下均表现出最小的波动,在3 600 s时仍保持稳定状态。

图10 PPBES及其复合材料的摩擦系数随滑动时间的变化

PPBES/MoS2-SBF复合材料的磨损表面形貌如图11所示。

图11 复合材料室温及200℃下磨损表面SEM照片

从图11可看出,纯PPBES的磨损表面有明显的犁沟现象,表现出严重的颗粒磨损,200℃时PPBES磨损表面的沟纹更加密集,并出现明显的基体开裂痕迹。对于PPBES/SBF复合材料,磨损表面没有明显的沟纹,但表面布满凹凸不平小尖状突起,这是由于树脂基体硬度相对较低,率先被剥削磨损,进而导致纤维裸露于摩擦表面;从图11e中可以看出,在200℃环境温度下,PPBES/SBF复合材料不仅出现了SBF的磨损,还伴随着SBF拔出现象,这是由于在200℃时摩擦产生的摩擦热不能有效释放,导致局部塑性变形增强,纤维与树脂基体之间的界面结合强度降低。由图11c可看出,与PPBES和PPBES/SBF复合材料相比,PPBES/MoS2-SBF的磨损表面非常光滑,表面附着一些不规则的滑膜。通过EDS对选中区域进行元素分析(如图12所示),证明了这些区域存在MoS2。表明纳米MoS2的剪切滑移有助于在摩擦表面上形成高质量的转移膜,减少样品与对应物之间的直接接触,从而显著降低了复合材料的摩擦系数。PPBES/MoS2-SBF复合材料的磨损形貌在200℃环境温度时略显粗糙,转移膜边缘有少量粘着磨损痕迹(图11f),这归因于PPBES基体在高温摩擦时较易发生塑性变形。

图12 PPBES/MoS2-SBF复合材料磨损表面EDS分析

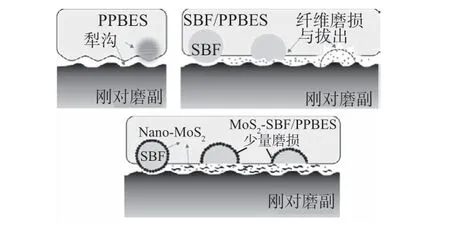

结合上述宏观摩擦学性能和微观形貌分析,提出了纳米MoS2对PPBES/SBF复合材料摩擦学性能的增强机制,结果如图13所示。对于PPBES/SBF复合材料,高模、高强的SBF随着摩擦过程的进行,逐渐暴露在磨损表面,充当起“间隔”的作用,有效降低了基体与摩擦副的接触面积和附着力,从而降低摩擦系数。这同样意味着在SBF与基体的界面区域会出现局部应力集中,这些区域会产生大量的摩擦热。由于SBF和PPBES的低热导率导致摩擦热不能及时释放,PPBES-SBF界面区域的基体温度会急剧升高,这对纤维与基体之间的界面强度是不利的。当界面强度降低到一定程度,复合材料在剪切载荷作用下出现纤维拔出现象,导致磨耗增加,这种现象在200℃时更为严重,导致高温下磨损率急剧增加。对于PPBES/MoS2-SBF复合材料,SBF仍然起到“间隔”与承载载荷的作用。同时,随着滑动过程的进行,被剪切剥离的纳米MoS2与磨屑逐渐在摩擦面上形成一层高质量转移膜,减少了基体与摩擦副的直接接触,降低摩擦系数,并减弱了SBF所受的剪切应力。另外,纳米MoS2包覆SBF增强了SBF与PPBES基体之间的界面强度,使得改性后的SBF难以从基体中拉出,进一步提高了复合材料的耐磨性。

图13 PPBES及其复合材料摩擦过程示意图

3 结论

采用简单的一步水热合成方法成功地制备了纳米MoS2-SBF杂化材料,并将其作为填料制备了PPBES/MoS2-SBF树脂基复合材料,对其物理性能、力学性能、热性能及摩擦性能进行了研究,得出以下结论:

(1)由于纳米MoS2表面修饰SBF杂化材料提高了SBF与PPBES树脂基体之间的界面粘结强度,PPBES/MoS2-SBF比PPBES/SBF复合材料表现出更优异的力学性能与耐热性能,Tg达到250℃以上。

(2) MoS2-SBF有助于复合材料在摩擦表面形成高质量的转移膜,极大地改善了PPBES的摩擦学性能,并且由于PPBES/MoS2-SBF优异的耐热性能,其在200℃高温下同样表现出优异的耐磨性和自润滑性能,且摩擦系数长期稳定。