基于顺序推出机构的汽车尾灯后壳注塑模具设计

刘安林,王雷刚

(1. 西安航空职业技术学院 航空材料工程学院,陕西 西安 710089;2. 江苏大学 材料科学与工程学院,江苏 镇江 212013)

0 引 言

汽车灯具在汽车行车途中起着不可或缺的作用[1]。汽车尾灯后壳属于灯具的一部分,起着支撑和固定灯体的作用。为了增强自身的强度与刚度,在后壳上设计了很多加强筋。为了满足装配工艺性,还设计了许多形状各异的卡扣,产品结构较为复杂。这不仅使模具结构变得复杂,也给制造和装配带来了挑战。本文对塑件结构做了充分分析,设计了一套结构紧凑,动作可靠的注塑模具。

1 塑件工艺性分析

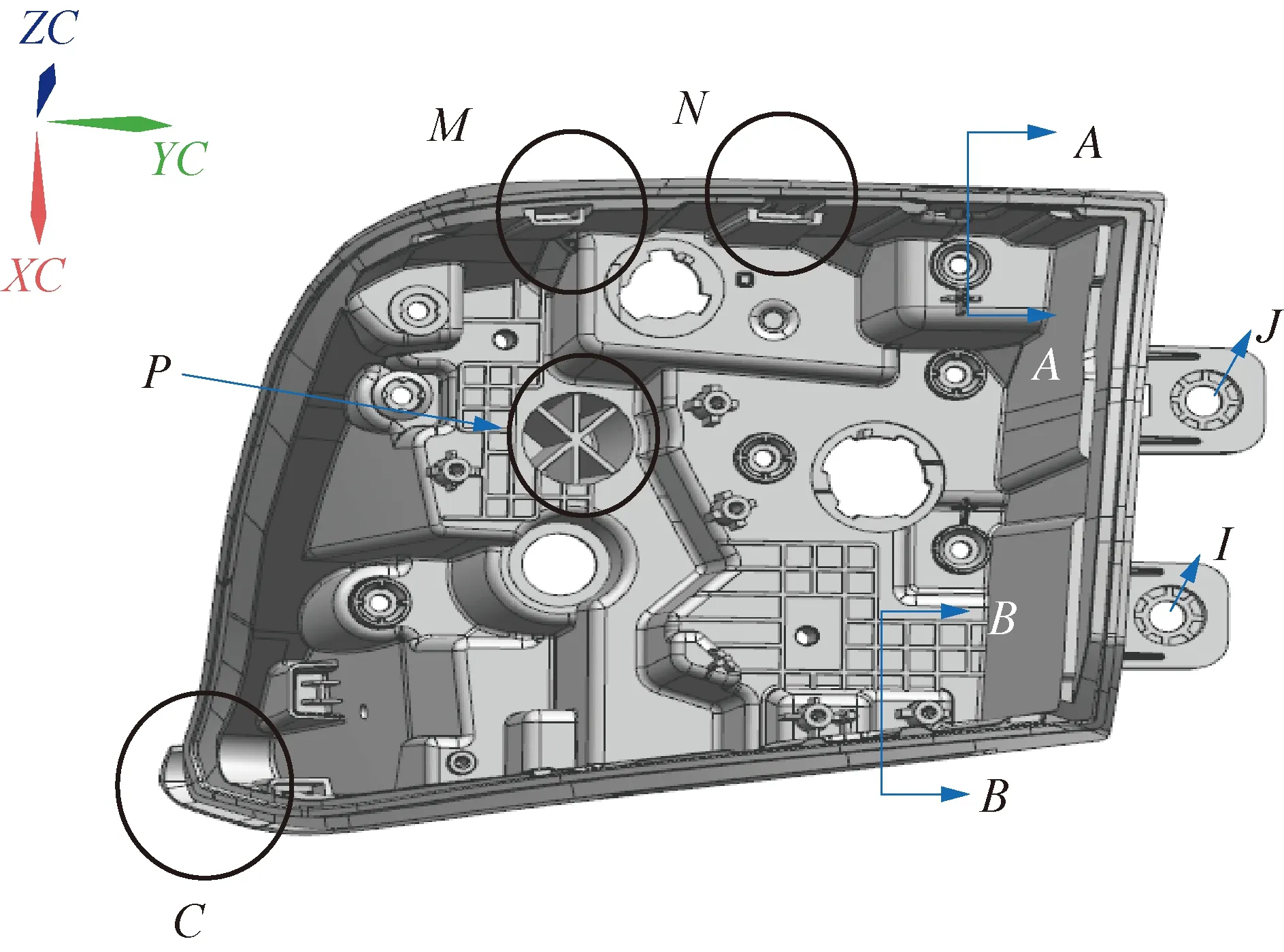

图1为某汽车尾灯后壳产品结构,其最大尺寸为196.55 mm×217.53 mm×316.10 mm。塑料原料为ABS,其特点为质坚、性韧、刚性大,可保证塑件优良的力学性能。收缩率为0.50%,平均厚度2 mm。灯具作为光学元件,要求良好的成型质量,以保证达到预期的光学效果;另外,产品配合部位较多,结构复杂,要求精度达到MT3级,需要保证装配完成的整套灯具,内部处于真空状态。因此,产品内壁不允许有飞边、气泡、烧焦、翘曲变形等注塑成型缺陷。

(a) 产品内表面

产品高度落差大,分型面结构较为复杂。塑件上有20余个通孔(其中3个尺寸较大的孔洞为灯泡安装孔),需要设计成插穿或碰穿结构。塑件内部存在多处网状加强筋和BOSS柱处的三角形加强筋,且P处有深度为40.30 mm的凹坑,此处的成型零部件容易损坏。M、N两处为装配卡扣,最小壁厚1.8 mm,最大深度14.84 mm,此处型芯也容易损坏。塑件底部存在深度为26.09 mm的狭缝,此外塑件还涉及8处倒扣,A、B两处倒扣位于产品内部,在定模侧成型,需要设计定模抽芯机构。C处倒扣位于产品最低处,抽芯方向沿YC方向。D处倒扣位于产品侧面,抽芯方向沿XC方向,此两处抽芯布置影响模具外形尺寸大小。E、F两处倒扣的抽芯方向一致,但与顶出机构相互干涉。G处为φ5.00 mm×1.77 mm的孔,抽芯方向与D处相反。H处倒扣面积较大,脱膜方向与C处相反,抽芯时,包裹着成型I、J两处结构的型芯一起抽芯,会与I、J两处脱模方向相互干涉。塑件结构复杂,侧凹、侧凸和侧孔等结构较多,均需设计侧向分型抽芯机构[2],且抽芯方向相互干涉,需要合理排布型腔及各个运动机构的位置,保证模具动作平稳。

2 模具结构分析与设计

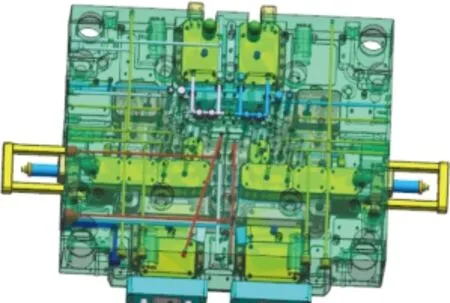

灯具是汽车上高度对称的产品,左右两产品呈镜像关系,因此采用一模两腔的成型方式。每个产品涉及8处倒扣,一模两腔布局,共需设计16处抽芯机构。模具最大外形尺寸为1 000.00 mm×910.00 mm×852.00 mm,重约5.53 t。产品内表面由定模成型,产品外表面由动模成型。

2.1 模流分析

在进行模具设计之前,采用CAE技术对成型过程进行模拟,可有效提高设计的成功率,缩短模具开发周期。采用Moldflow进行有限元模拟,可以预测充填、保压、收缩、气穴、翘曲和熔接痕等指标[3]。

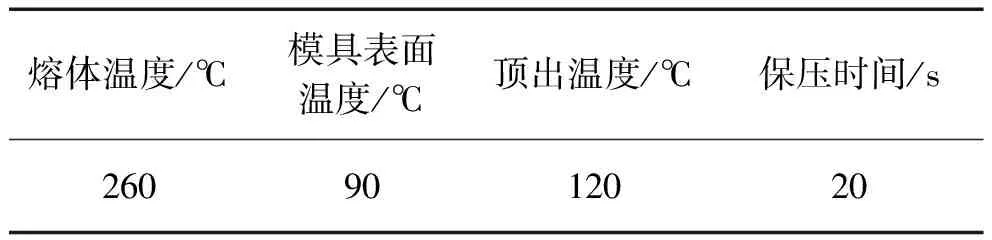

将经CAD Doctor优化后的模型导入到Moldflow中,进行网格划分并对其进行诊断和修复。浇注系统设计如图2所示,其中主流道为开放式加热流道,分流道为普通冷流道,浇口为潜伏式浇口,开模直接拉断浇口,由顶杆将浇注系统凝料顶出。ABS材料选择Cycolac G121,注塑参数如表1所示。由图3分析结果可知:填充时间为1.315 s,熔体流动平稳,充模均匀,可使浇口两侧型腔同时充满,如图3(a)所示。熔接线主要出现在料流汇合的孔洞位置处,也是容易产生气穴的区域,如图3(b)、 3(c)所示。在进行模具设计时,该区域可采用镶拼结构,便于排气。成型时可适当提高熔体温度,用于改善熔接痕缺陷。产品C处位于填充末端,且该处壁厚较薄,是翘曲发生的主要位置,如图3(d)所示。

表1 注塑参数

图2 浇注系统

2.2 成型零部件设计

汽车尾灯后壳模具的分型面为复杂的曲面结构。产品较为复杂,由众多曲面和加强筋复合而成,加强筋内部会形成很深的凹坑。加工成型零部件时,很难直接由CNC加工成型,一般还需要辅以EDM加工。采用镶拼式结构,可减小加工难度,方便后续抛光处理[4]。注塑成型时,型腔内部的气体也可以通过镶拼缝隙顺利排出,降低缺陷产生的机率。特殊结构处强度、刚度较低,容易损坏,成型寿命有限。若设计成整体式结构,难以更换,且增加维修成本。因此对于模具局部强度、刚度较低处,采用镶件成型,易于更换,方面维修。可采用力学性能较好的材料成型局部镶件,以提高其使用寿命。

(a) 充填时间

定模采用局部镶拼式结构,塑件大部分由定模板成型,材料为P20;A-A、B-B倒扣处须设计定模滑块。为方便滑块安装,在此处设计成镶拼式结构,材料为718H。动模凹陷深度较大,加工困难,且涉及多处抽芯,采用整体嵌入式结构,流道镶件为738H,其他镶件材料均为P20。成型塑件上圆孔的镶针材料均为硬度高、耐磨性好的SKD61。

2.3 侧抽芯机构设计

左右镜像的两个产品,共有16处倒扣,均由侧向分型抽芯机构成型。抽芯机构设计时,不仅要保证抽芯机构运动合理,避免相互干涉,而且要尽可能地减小模具外形尺寸,使结构紧凑。

A-A和B-B两处倒扣位于产品内部,由定模成型。此时侧向成型部件和侧向驱动部件均位于定模侧,为了使两者之间产生相对运动,完成抽芯动作,设计了二次分型模具结构[5-6]。T槽座6一端与推件板2通过螺钉连接,另一端通过T形槽与侧型芯10连接。开模时,由于弹簧弹力的作用,分型面I先打开,推件板2带动T槽座6沿开模方向移动,通过T形槽将动力传递到侧型芯10并完成抽芯动作。

C、D两处倒扣位于两塑件之间,为减小模具尺寸,将两个塑件上的滑块合并成一个滑块。由于C处倒扣面积较大,抽芯力较大,此处将两滑块合并后仍使用两个斜导柱驱动滑块,完成抽芯动作。D处倒扣面积较小,设计了如图4(c)所示的侧向分型抽芯结构。斜滑块Ⅰ55和斜滑块Ⅱ58由双侧T槽座56驱动,双侧T槽座56通过热流道镶件57与推件板2相连接。开模时,由推件板2提供动力,带动双侧T槽座56沿开模方向移动,通过T形槽使两侧滑块同时抽芯。

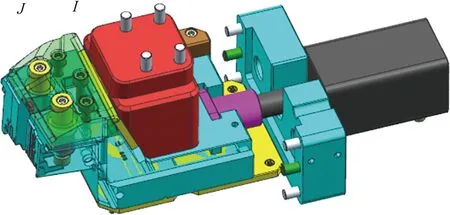

H处倒扣抽芯(如图5所示)方向与I、J两处抽芯方向相干涉,抽芯时,I、J两处需先脱模,再抽芯。I、J处脱模机构局部结构如图4(e)所示。采用镶件65成型I、J两孔,由定距螺钉将镶件65、弹簧64和衬套61相连接。合模后,定模板9上的耐磨板直接作用于衬套61,衬套61压缩弹簧64,使镶件65下沉,用于成型小孔。开模时,动模与定模分离,在弹簧64的作用下使衬套61回弹,由滑块镶件Ⅰ62定位,完成I、J两处小孔脱模。I、J处脱模完成后,此抽芯机构位于H处侧型芯内部,由油缸43带动H处滑块抽芯。此处需要严格控制两处抽芯机构的脱模顺序。

图5 H处倒扣抽芯机构

E、F两处倒扣位于产品底部,且脱模方向一致。抽芯时,会与顶出机构相互干涉,需对侧型芯做避空处理。若沿着抽芯方向布置滑块结构,则需要占据很大的模具空间。因此采用复合抽芯机构改变抽芯方向,以减小模具尺寸,如图6所示。G处倒扣为一直径为5.00 mm的小孔,用圆柱形侧型芯成型,但其轴向长度较大,可设计成组合式结构,利于维修和更换。

图6 E、 F处倒扣抽芯机构

2.4 脱模机构设计

汽车尾灯后壳结构复杂,倒扣形状及位置各异,这增加了模具结构的复杂度。有些倒扣需要先抽芯再脱模,因此设计了顺序推出机构。

在注塑机开合模系统的作用下,首先从分型面Ⅰ处开模,滑块10、 55及58完成抽芯。动模随注塑机开合模系统继续运动,以完成分型面Ⅱ的开模动作,并带动滑块完成抽芯。

为使顶出平衡,减小顶出痕迹,在带孔的地方设计成推管顶出机构,推管材料为SKD61[6]。在塑件周边设计成推块推出机构,推块也是成型塑件的一部分,材料为738,经热处理,可达到较高的硬度和耐磨性。推块和其他成型零部件之间需要有一定的配合间隙,保证推块可以灵活运动不卡滞,成型时也不发生溢料。其他部位辅以推杆推出,材料为SKD61。推出机构需要布置均匀,且有足够的强度。

2.5 温度控制系统设计

温度控制系统是注塑成型不可或缺的部分,汽车尾灯后壳由热塑性塑料成型,采用冷却水调节温度(如图7, 8所示)。成型零部件大部分设计成镶拼式结构,冷却水道布置难度较大。各镶件上需要单独布置运水系统,以保证塑件充分冷却,运水过程中需要严格保证水路密封效果,防止渗漏。水路直径φ10.00 mm,间距35 mm。对于难以布置水路的地方设置隔板式水井,直径φ18.00 mm。型芯上成型深孔的部位,需要设置φ6.00 mm×50.00 mm的冷却棒,加强冷却,降低塑件翘曲变形。

图8 动模水路

3 模具工作原理

开模时,注塑机带动动模运动。由于弹簧7的弹力作用,模具首先在分型面Ⅰ处打开。开模达到一定距离,由连接在推件板2和定模板9之间的定距螺钉定位。为了保证开模准确,还设计了二次分型拉钩。当行程开关54与行程开关限位块53相接触时,将信号传递给注塑机控制中心,分型面Ⅰ开模完成。分型面Ⅰ打开的同时,推件板2带动成型A、B和D处倒扣的滑块,完成抽芯。

由于注塑机的作用,动模部分继续运动,此时分型面Ⅱ开始打开,当动模部分达到预设位置时,开模完成。在分型面Ⅱ打开的同时,弹簧64不受定模压力作用而回弹,带动镶件65完成I和J处脱模;成型C、E、F和G处倒扣的侧型芯开始抽芯直至完成。开模完成后,在油缸43的作用下,成型H处倒扣的滑块44开始抽芯。抽芯距离由行程开关控制,当行程开关与限位块相接触时,油缸收到信号,停止运动。

开模、抽芯完成后,在注塑机顶棍的作用下,带动推出部件将产品顶出,由机械手吸盘将塑件取走。在顶出的同时潜伏式浇口与产品分离,浇注系统凝料也随之被推出。注塑机顶棍复位,顶出机构由于受到弹簧弹力作用而复位。当推出机构上的行程开关19和行程开关限位块18接触时,复位完成,注塑机收到推出机构复位完成的信号。

合模时,油缸43收到复位完成的信号并驱动滑块44复位,与滑块连接的信号开关接收到滑块复位信号后,将信号传递给注塑机,由注塑机带动模具合模。因为有弹簧7弹力和二次分型拉钩46的共同作用,分型面Ⅱ先于分型面Ⅰ闭合。分型面Ⅱ闭合的同时,带动二次分型时的滑块复位。分型面Ⅱ闭合后,注塑机继续对动模施加作用力,分型面Ⅰ开始闭合,同时带动一次分型时的滑块复位,为第二次注射做准备。

4 结 论

针对汽车尾灯后壳的复杂结构,设计了一套结构紧凑的具有顺序推出机构的注塑模具。产品倒扣较多且形状各异,采用多种侧向分型抽芯结构,保证抽芯动作平稳运行。利用“冷却管道+隔板式水井+冷却棒”的冷却系统,保证冷却均匀,减少翘曲变形量。模具设计中使用电信号准确控制模具运动,防止运动过程中损坏模具。模具动作可靠,成型的塑件质量良好,可实现自动化生产,提高了生产效率。