剥皮器及其注塑模具设计

陈 泽,钱 宇,刘 聪,张志萍

(扬州大学广陵学院 机械电子工程系,江苏 扬州 225000)

0 引 言

生活中,人们在享用橙子、火龙果、石榴、柑橘、柠檬等带皮水果时,经常为水果难剥皮、水果汁水沾满双手、果肉嵌入指甲缝而困扰。因此,设计了一种能轻松切开果皮,省时省力且方便操作的剥皮器[1]。

剥皮器的结构设计重点在于外形、刃口的形状、厚度、高度、与主体弧面的接触长度等结构参数,同时兼顾不同的握持使用习惯。综合考虑食品安全标准和塑件强度,满足具有鲜艳的颜色和可爱的外形的外观需求,选用聚苯乙烯(PS)。分析剥皮器料件的结构以及材料特点,设计相应的注塑成型模具[2],分析确定剥皮器分型位置和形状,确定成型零件的结构、材料、尺寸,重点设计主流道、分流道和浇口等浇注系统参数,设计合理的推出机构使塑件顺利脱模[3];校核注塑模具所生产的塑件是否达到设计目标[4]。并通过应力分析,模拟工作条件,校核其使用寿命,以满足实际使用需求。

1 剥皮器结构设计

市场上现有的鼠形剥皮器,结构如图1所示。根据调研和产品的用户评价反映,该剥皮器在结构方面存在以下问题:第一,由于圆弧曲面太小,切体积较大的水果时,两头架在橙子表面,刀尖悬空切不进,需要用力下压,比较费力,这样在后拉刮缝时,剥皮器尾巴易扎入水果中,果汁果肉破损,影响食欲;第二,由于刀尖呈孤岛直立状,与剥皮器主体部分结合点太少,易脱离,而且刃口较小且过浅,受压力作用易钝且易折断,强度不够;第三,刀尖设计成圆锥形,不够锋利,刮缝时不易割开果皮。这样的剥皮器不具备省力的特点,而且使用寿命较短,不能达到预期的效果,难以满足人们的需求。

图1 鼠形剥皮器示意图

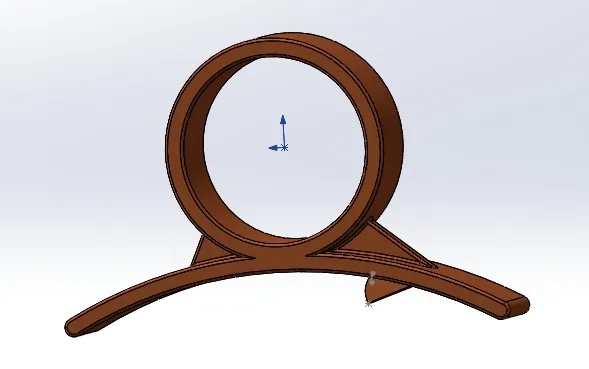

在鼠形剥皮器的结构基础上,对剥皮器的结构进行改良,仿照蜗牛的外形对剥皮器的外形进行设计,结果如图2所示。刀尖和主体的结合牢固程度是剥皮器的关键点,在鼠形剥皮器的基础上,拉长刃尖跟主体圆弧面的结合长度,同时刃口设计成倒三角形,提高刃口的强度。刀尖的厚度不可过小,过小会导致剥皮时易断裂,但也不可过大,过大的高度会造成果肉的损坏。同时,为了不使刀尖易钝易断,刀尖的形状不可太直立,需要略微的倾斜,呈45°。根据不同的握持习惯,设计指环的直径可以包容大拇指或者食指,最终选择指环直径为22 mm。为了满足人们的喜爱,剥皮神器选用聚苯乙烯(PS)材料,可设计成橙色、绿色、白色等各种颜色。

图2 蜗牛形剥皮器三维示意图

2 蜗牛形剥皮器的注塑模具设计

2.1 剥皮器成型工艺分析

由图3分析可知,该塑料件由圆环和曲面两部分相切构成。上部为圆筒形环状,下部为一个曲面,最大壁厚2 mm,倒角部分最小壁厚为0.5 mm。以最大平面参考,其厚度为9 mm,指环内部直径为20 mm,外部直径为24 mm。由于其他方向平面均无法使其对称,故选用最大接触面厚度4.5 mm处作为分型面。

图3 蜗牛形剥皮器零件二维图

模具的加工表面质量是塑件表面成型质量的重要指标。每种尺寸的公差都不同,若零件图上无明确标注公差,则尺寸按MT5级公差标注、计算。聚苯乙烯具有吸湿、不易分解、质脆易裂、受热膨胀、易生裂纹的物理性质,所以蜗牛剥皮器塑料零件的拔模斜度确定为1°。

塑件外形尺寸不大,壁与壁连接处的厚度也相差不太大,且用了圆角过渡,有利于分散应力,改善模腔内的熔体流动,平滑填充并促进脱模,同时改善塑件外观。热塑性塑件的壁厚通常在1~5 mm范围内选取。塑料熔化过程不太长,适合注塑成型。

2.2 分型面的选择

分型面是注塑模具动模和定模打开时相互碰接的表面,它在模具中的位置很重要,对塑件能否顺利脱模,主流道、分流道和冷料穴中的凝料能否合理地从模具中脱出起到决定性的作用。分型面所设置的地方应该使模具闭合推出方便,且不能降低塑件的成型精度和质量;还要考虑到模具的设计难度,要有利于模具系统的排气;最后要根据模具的具体结构,能够灵活设计分型面的位置[8]。

第一种方案为图4(a)所示方案,这种方案的分型面为平面,模具结构简单,有利于成型轮廓清晰的刀刃形状,保证剥皮器的使用性能。

第二种方案为图4(b)所示方案,该方案虽然也能够制作出零件,但是曲面分型会增加模具的结构复杂性与制造成本。

(a)方案一

因此在设计过程中,选用第1种分型方案A-A,也就是分型面在零件最大接触面正中位置作为零件的分型面。

2.3 型腔排布的设计

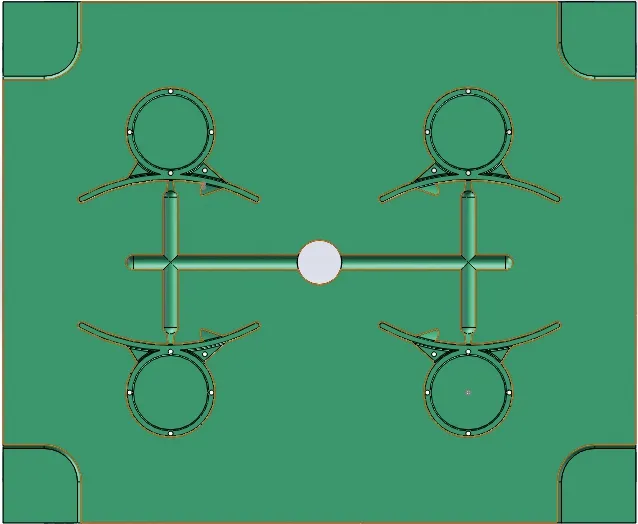

分型面确定后,需进行型腔布置。布置型腔时,应力求平衡对称,使模具整体结构紧凑,以节约钢材。由于塑件体较小,外形不复杂,考虑到生产效率问题,采用一模四腔的结构形式排布,如图5所示。

图5 蜗牛形剥皮器注塑模具型腔分布

2.4 主流道尺寸设计

根据注射机参数得出与此注塑机配合的主流道的参数:主流道进口端直径5 mm,主流道锥角3°,凹坑球面深度4 mm,进口端球面凹坑半径12 mm,主流道的长度50 mm,主流道出口端直径7.58 mm,主流道出口端半径1 mm。随后选择圆形分流道并确定分流道的直径为7.2 mm,再由塑件的实际设计情况和设计要求确定模具浇口方式为侧浇口[5]。

2.5 冷却水道的设计

对蜗牛剥皮器注塑件壁厚以及冷却管对模具整体加工温度的影响进行分析后,设计了适合实际生产的模具冷却系统。采用水冷却,冷却水道分布图如图6所示,水道直径为10 mm[6]。

图6 蜗牛形剥皮器注塑模具冷却水道示意图

2.6 推杆和导柱的设计

采用推杆推出机构时,为了使塑件受力均匀,推杆应均匀分布在塑件上;塑件的结构应能支撑推杆,否则会导致塑件产生变形[7];推杆推出机构,单根推杆直径2.6 mm,单个塑件使用5根推杆,四腔总计20根推杆。如图7所示。推杆长度130 mm,不需要防转设计。

图7 蜗牛形剥皮器注塑模具推杆布置

该模具使用直径25 mm的推板导柱,推板导套外径35 mm,内径25 mm。配合公差为H6/f6,两套导柱导套零件对称分布[10]。

图8 蜗牛形剥皮器注塑模具导向装置设计

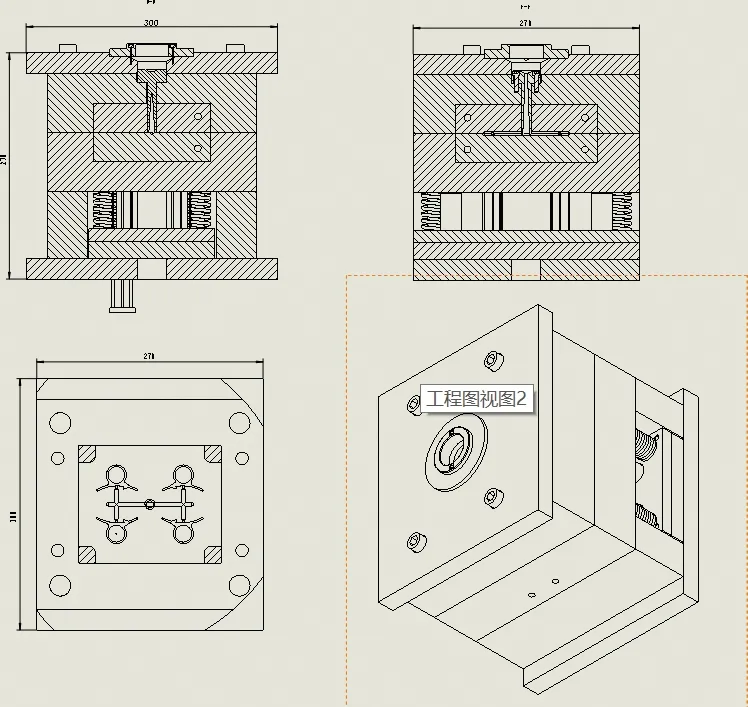

2.7 模具二维总装图

模具总装示意如图9所示。

图9 蜗牛形剥皮器注塑模具总装示意图

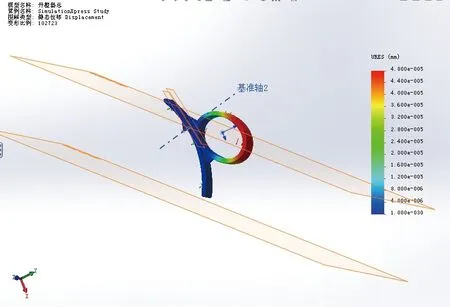

3 蜗牛剥皮器的应力分析

研究设计剥皮器的结构,需重点考虑刀具刃口的形状、厚度、高度以及与主体弧面的接触长度等设计要点,通过应力分析,来模拟剥皮器的工作条件,校核使用寿命。应力分析采用Solidworks软件,Von Mises应力分析运行后结果如图10所示,由分析结果可判断塑件在使用过程中构件各点所受的等效应力均小于2 MPa,整体受力均匀,无应力集中现象产生,可知塑件整体尺寸、结构等设计合理;载荷作用下的位移情况如图11所示。由载荷作用下塑件位移情况分析可知:塑件在分析过程中并未出现变形,说明其可以承受10 N以内的载荷压力,在正确规范操作前提下,蜗牛剥皮器实际使用所受载荷压力不会大于10 N。所以选用聚苯乙烯(PS)材料来制作蜗牛剥皮器在力学方面具有可行性。

图10 应力分析结果

图11 载荷作用下的位移示意图

4 结 论

仿照蜗牛外形设计了一款开橙器,刀尖呈45°倾斜,考虑到通用性,指环直径设计为22 mm。蜗牛开橙器的材料选用聚苯乙烯,该塑件生产批量大,经工艺分析后,采用注塑工艺生产。注塑工艺设计通过塑件成型分析、模具总体结构、注射机选用及校核、浇注系统、推出系统等确定了模具的总体设计方案。应力分析结果表明:塑件结构设计合理,能满足使用要求。