基于Moldflow的冰箱顶盖气体辅助注塑工艺优化设计

王蕴晴,王小新,杜鹏辉,王晓东

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

0 引 言

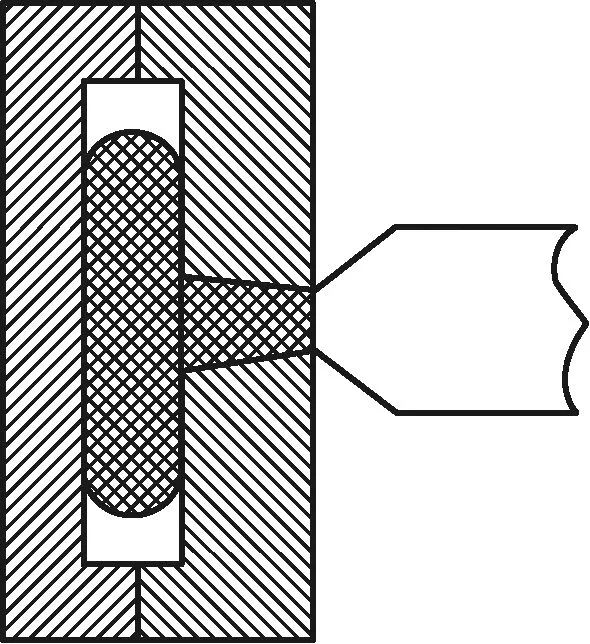

气体辅助注塑成型(GAIM)是在注塑成型过程中,利用高压气体来辅助进行填充和保压,在塑件内部形成中空截面,消除产品表面的缩痕。这种成型工艺具有很多传统注塑成型不具备的优点,不仅可以降低锁模力,节省原材料,还可以缩短成型周期,减少残余应力和翘曲变形,消除表面缩痕[1]。图1为气体辅助注塑成型过程。

气辅成型工艺比传统注塑成型工艺更复杂,其成型参数包括熔体注塑量、气道设计、注气点布局、气体延迟时间、气体压力和气体保压时间等,这些参数之间还会相互影响,需要反复调试[2]。

目前,随着注塑成型模拟仿真技术的发展,利用注塑CAE软件对气辅注塑成型工艺过程进行模拟,预测成型过程中可能出现的各种问题,进而对模具和成型工艺参数进行优化设计,可以大大缩短调试周期,提高产品品质[3-5]。

(a) 注入塑料熔体

(c) 开模顶出

1 冰箱顶盖产品特点及成型缺陷分析

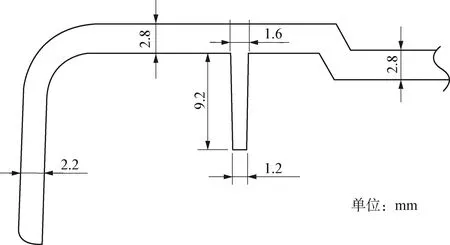

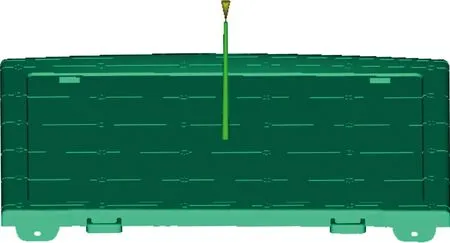

冰箱顶盖对冰箱起着支撑和固定作用,这就要求该产品具有较高的强度,同时要保持平整,不能有大的翘曲变形和影响外观的表面缩痕。该产品长480 mm,宽430 mm,高12 mm,大面厚度为2.8 mm。产品背面有多条加强筋和多个螺钉柱规则排布,其中加强筋大端厚度1.6 mm,小端厚度为1.2 mm。图2为产品的外部形状和内部结构图,图3为产品周圈加强筋厚度尺寸示意图。

(a) 产品外部形状

图3 产品周圈加强筋厚度尺寸示意图

该产品选用台湾奇美公司生产的ABS为原料,牌号为Polylac PA-757。模具采用一模一腔,直浇口中心进浇。浇口为锥形,小端直径5 mm,大端直径8 mm,如图4所示。

图4 浇口形状及位置

由于冰箱顶盖为平板类产品,注塑成型时很容易产生翘曲变形,影响产品装配;另外产品背面有较多的加强筋和螺钉柱,特别是周圈的加强筋距离浇口较远,保压不足,容易在产品表面对应位置产生缩痕,影响外观质量。

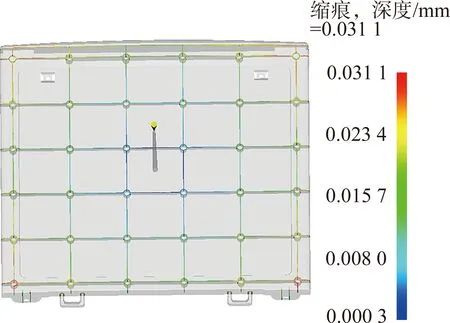

本设计采用Moldflow软件对产品进行了注塑成型仿真分析,图5和图6分别为缩痕深度和翘曲变形的分析结果。

图5 缩痕深度分析结果图

图6 翘曲变形分析结果图

由图5可以看出,产品四角筋、柱位置由于距离浇口比较远,保压较弱,表面缩痕深度超过了0.03 mm,缩痕明显,影响外观。由图6可以看出,产品注塑后呈现中间下凹、四角上翘的变形趋势,最大翘曲变形量达到了12.74 mm,远大于产品变形小于3 mm的装配要求。

2 气道布局及气体辅助成型方案设计

为有效消除产品表面缩痕和翘曲变形,对本产品采用气体辅助注塑成型工艺,并应用Moldflow软件气辅分析模块进行仿真分析和工艺优化设计。

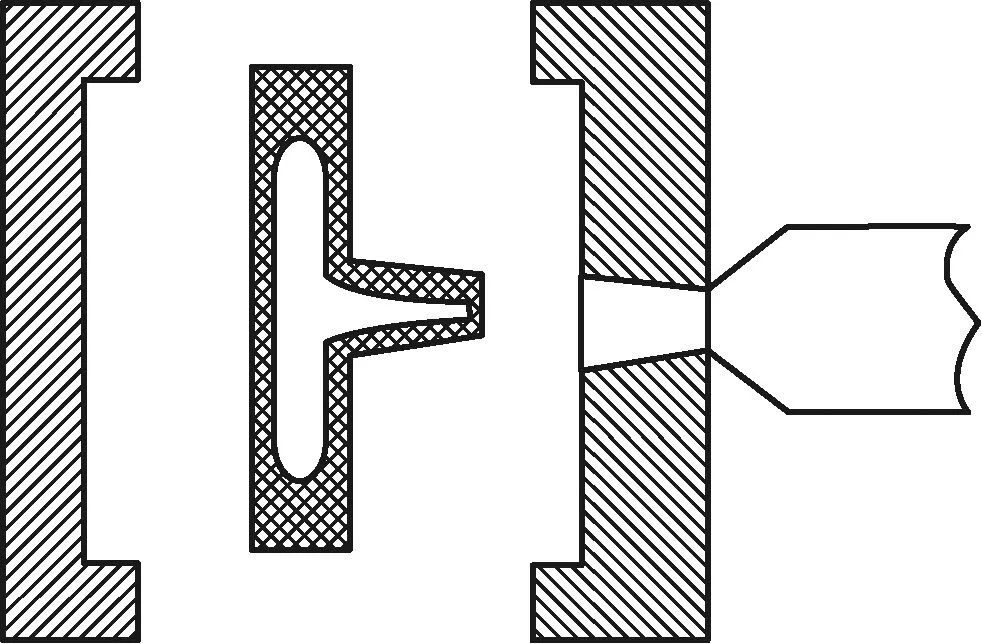

气辅注塑成型首先要设计气道和进气口位置。根据产品形状特点,沿产品背面外侧周圈的加强筋根部设置4条气道,气道截面形状尺寸如图7所示。

图7 气道截面形状尺寸

本设计采用中性面网格进行气辅仿真分析,气道等效直径为8 mm,产品网格模型及气道布局如图8所示。根据气体穿透特点,在气道末端的柱体单元直径逐渐递减,形成锥状末端。采用模具型芯进气方式,每条气道的进气口均设置在气道的中间,使气体由气道中间向末端穿透,与熔体流动方向和压力梯度一致,如图8中G1~G4所示。

图8 网格模型及气道布局和进气口位置

在气辅成型工艺参数中,熔体注塑量、延迟时间和气体压力、气体保压时间是影响气体辅助成型产品质量的主要工艺参数。其中,对气体穿透效果起决定性作用的是熔体注塑量、气体压力和气体保压时间。

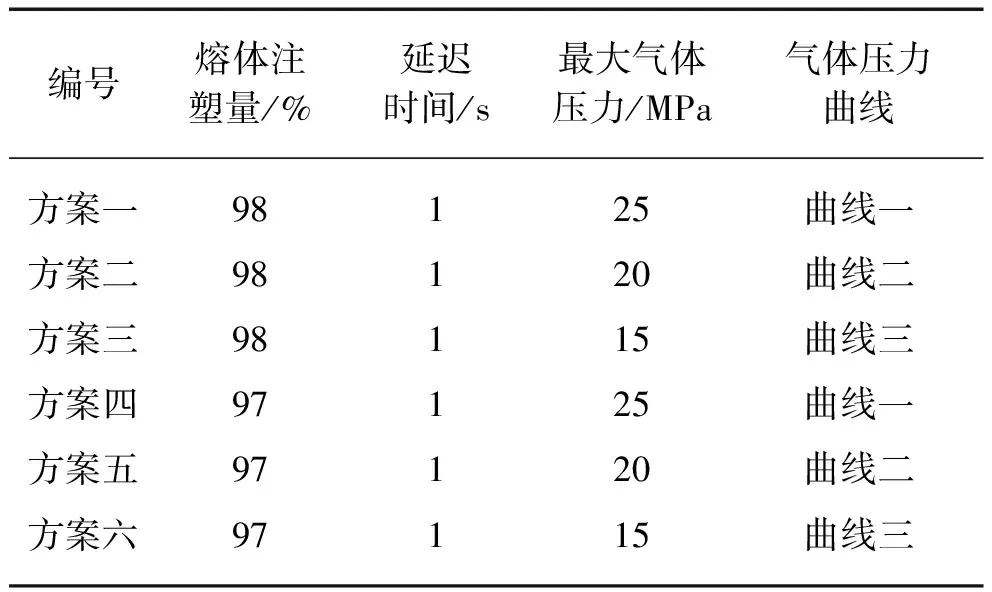

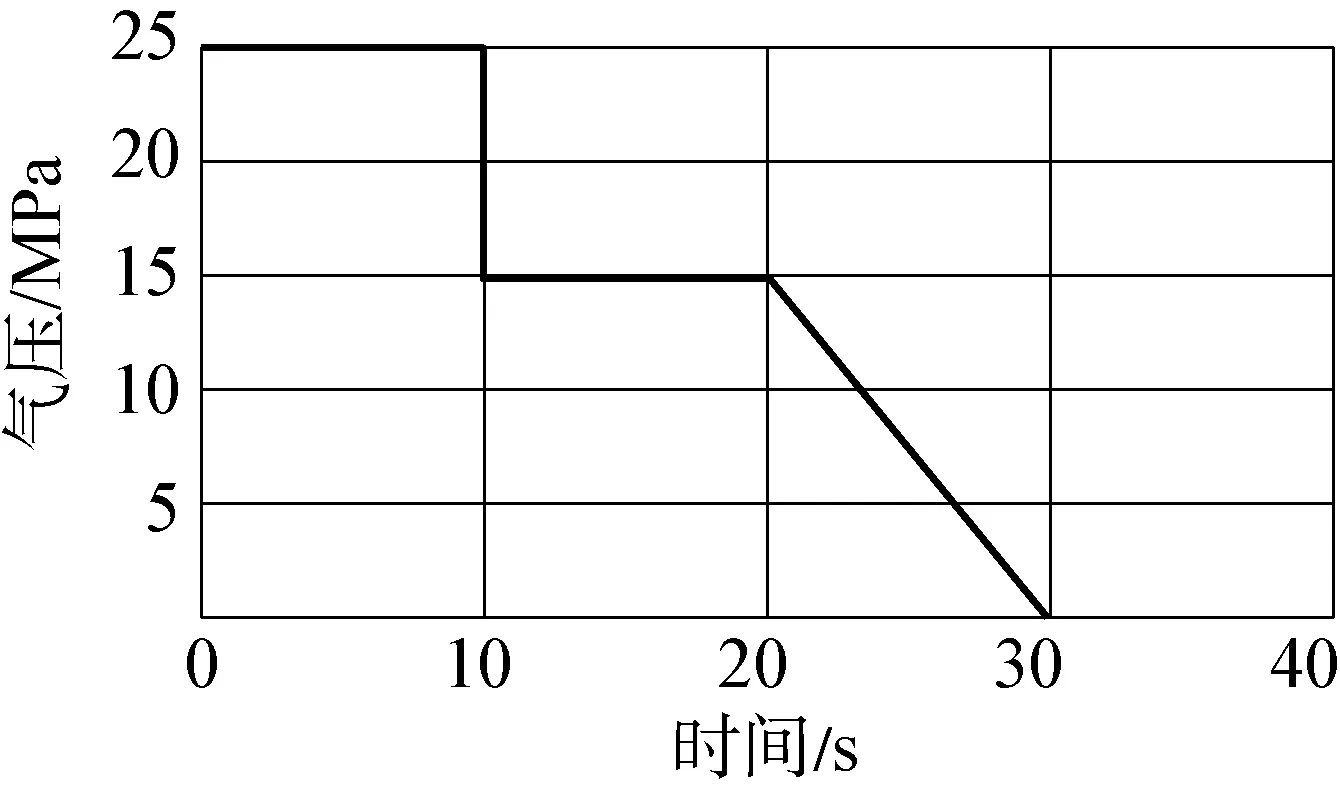

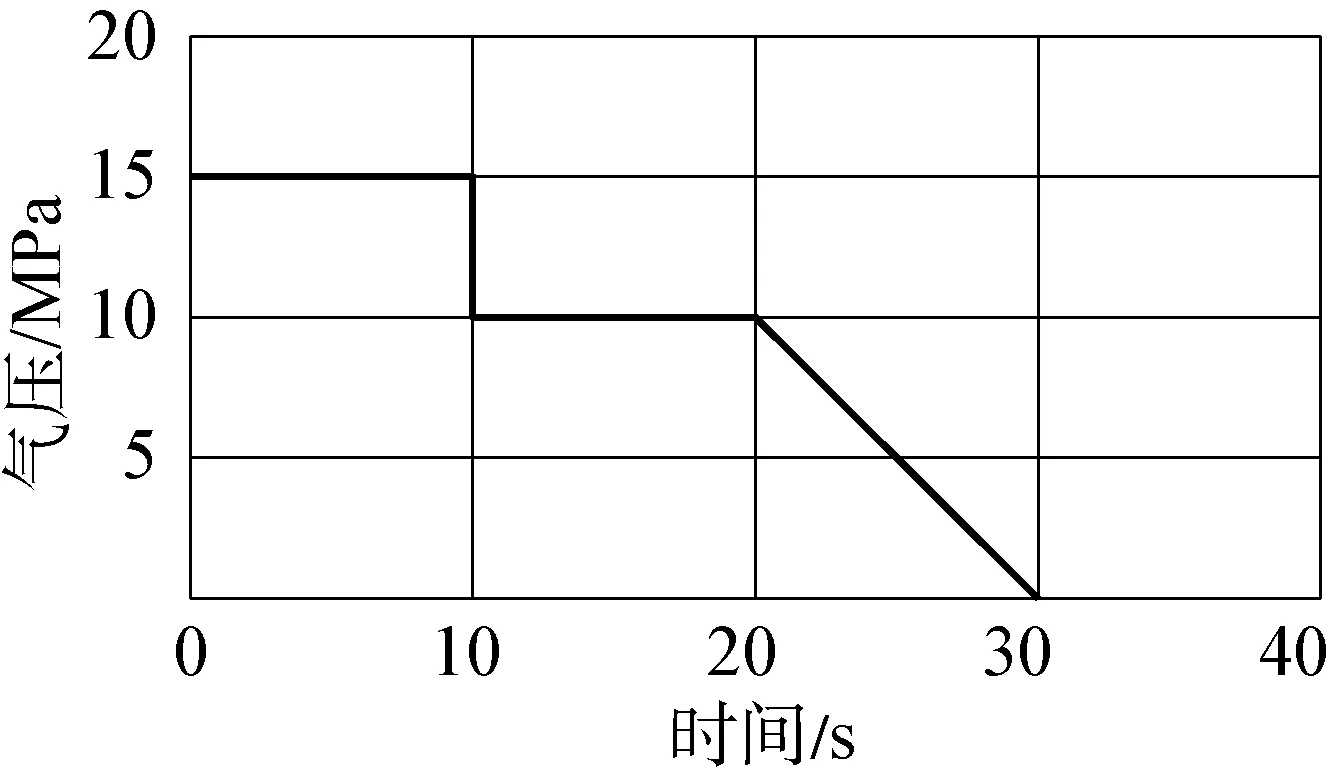

采用短射进气工艺,根据经验将熔体注塑量设定为总充填体积的97%~98%,设定气体延迟时间为1 s,并针对熔体注塑量、气体压力、气体保压时间设定了6种不同的气体辅助注塑成型方案进行分析,如表1所示。

表1 气体辅助注塑成型方案

3种气体压力曲线分别如图9~11所示。

图9 气体压力曲线一

图10 气体压力曲线二

图11 气体压力曲线三

3 气辅注塑方案对比及效果分析

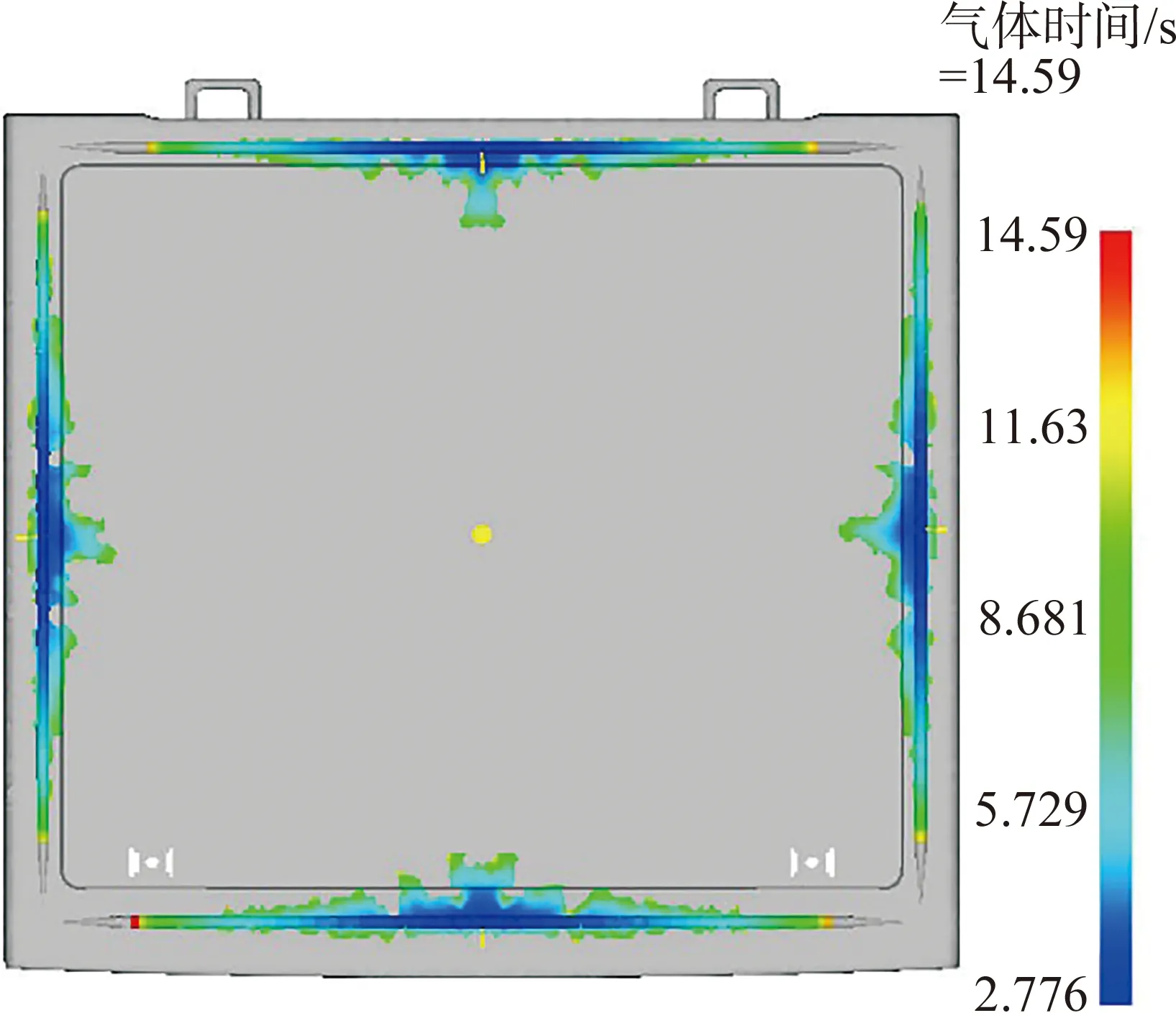

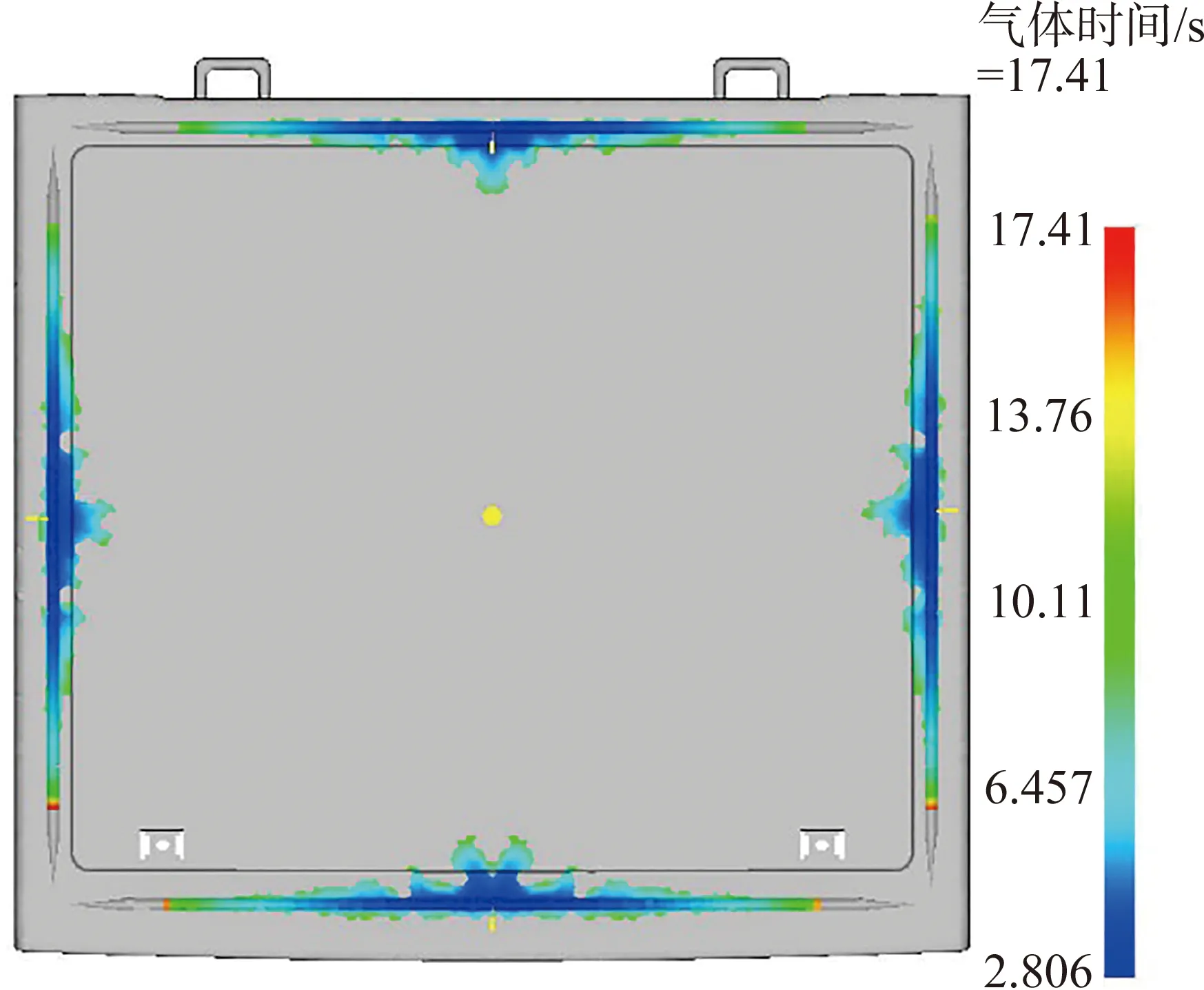

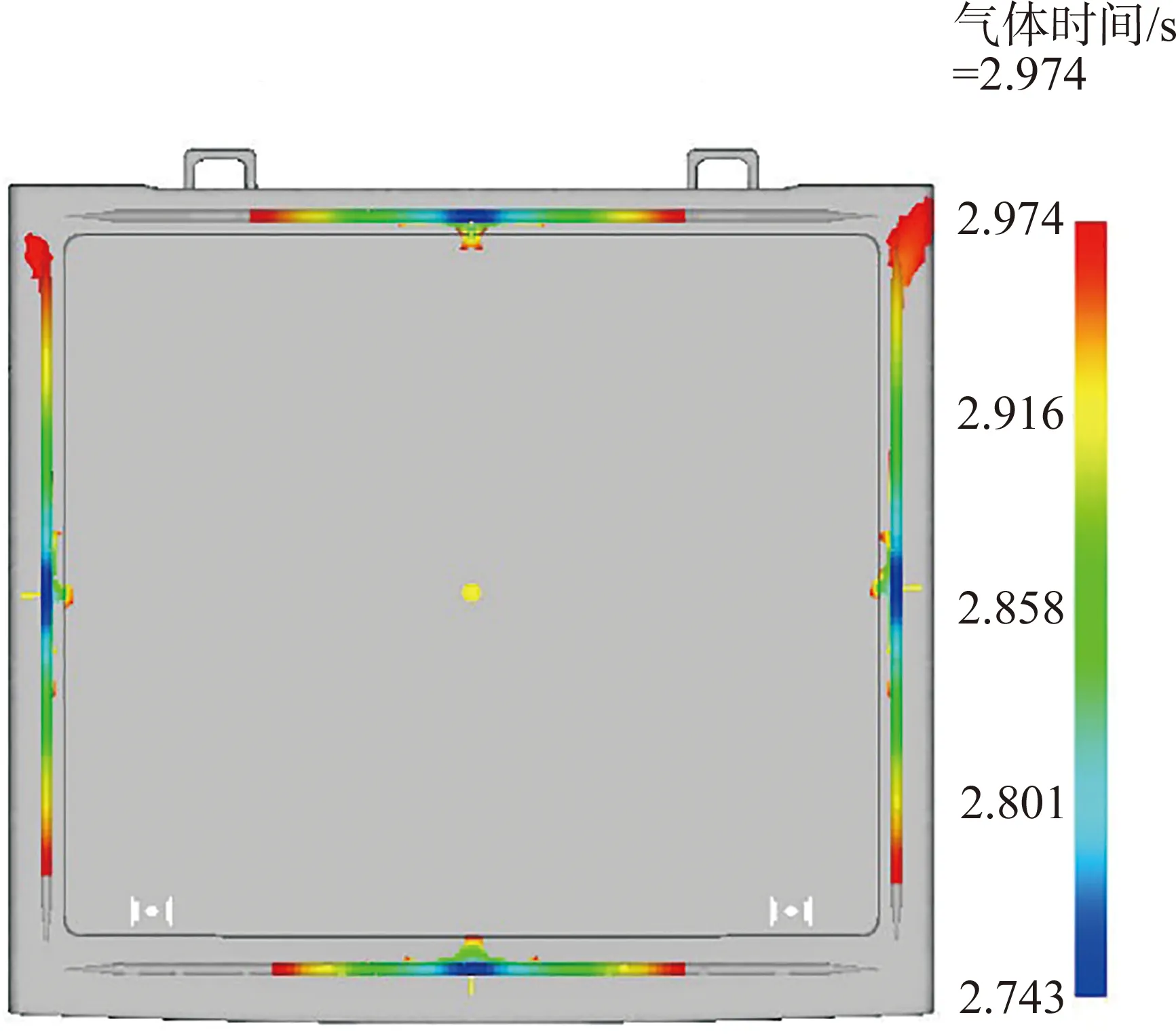

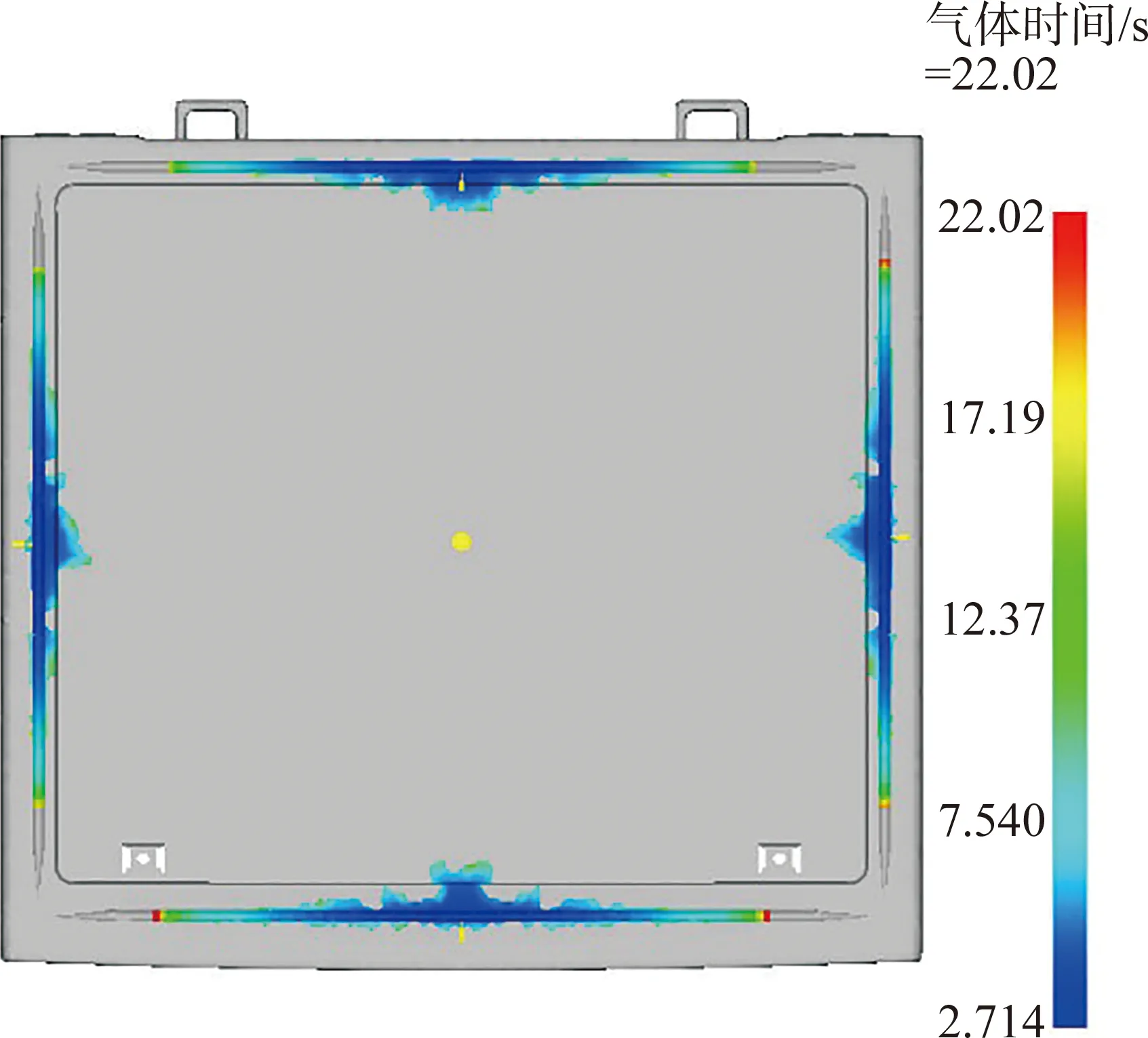

气体辅助注塑要求气体尽可能穿透到气道末端,并尽量不要有气体渗透到气道以外的薄壁区域,更不能冲破熔体前锋。Moldflow的气体时间分析结果表示气体达到塑件各处的时间,用于检查气体在塑件中的穿透效果。图12~17分别为6种方案的气体穿透分析结果。

图12 方案一气体穿透分析结果

图13 方案二气体穿透分析结果

图14 方案三气体穿透分析结果

图15 方案四气体穿透分析结果

图16 方案五气体穿透分析结果

图17 方案六气体穿透分析结果

各方案的气体穿透效果对比如表2所示。

表2 气体穿透效果比较

由表2可知,方案二得到的气体穿透效果最好,气体基本穿透到气道末端,薄壁进气较少,因此选择方案二作为优选的气辅注塑成型方案,具体如下:

(1) 气道等效直径8 mm;

(2) 气体延迟时间1 s;

(3) 熔体注塑量98%;

(4) 最大气体压力20 MPa,压力曲线如图8所示。

为了进一步验证气体辅助注塑工艺对消除制品表面缩痕和翘曲变形的效果,对优选方案进行了模拟分析,其表面缩痕和翘曲变形的结果分别如图18, 19所示。

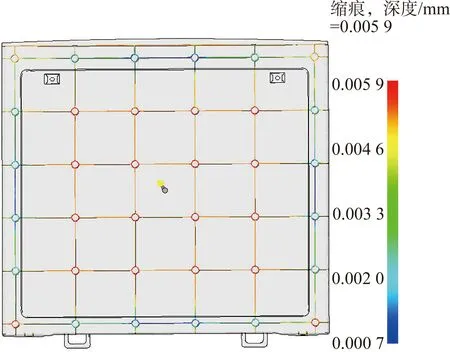

从图18可以看出,气体辅助注塑的表面缩痕深度最大只有0.005 9 mm,比普通注塑缩痕深度(0.0 311 mm)减小了81%,肉眼几乎不可见,对制品表面质量基本无影响。

图18 气辅注塑缩痕分析结果

从图19可以看出,气体辅助注塑的翘曲变形量约为1.6 mm,远低于普通注塑(12.74 mm)的翘曲变形量,满足产品变形小于3 mm的装配要求。

图19 气辅注塑翘曲变形分析结果

4 结 论

本文基于Moldflow软件对冰箱顶盖的注塑过程进行了仿真模拟,对气辅注塑工艺参数进行优化设计,通过对多种方案的分析对比找到了合理的气辅成型工艺参数方案,可以有效改善冰箱顶盖表面缩痕和翘曲变形问题,保证产品成型质量。