考虑涡流及漏磁影响的径向磁轴承耦合磁路建模方法①

王荣辉 胡雄心 谭大鹏 赵林杰

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室 杭州 310014)

0 引言

随着工业技术的迅速发展,磁悬浮轴承因具有无机械磨损、噪声小、使用寿命长、无需润滑等优点,被广泛用于航空航天、轨道交通、机床等高端机械装备的工业领域机械系统中。磁悬浮轴承简称磁轴承,是一种新发展起来的利用磁场力使转子悬浮的高性能非接触式轴承,具有传统轴承所没有的转速高、能耗低、控制灵活等一系列突出优点,在高速运动和低速洁净工况下,磁轴承都有潜在的应用前景。这些特点恰恰满足了高速高精度转子的性能要求,使得磁悬浮主轴在能源、交通、航空航天、生命科学、真空技术、涡轮机械及机床等领域具有不可替代的优势[1-3]。

磁悬浮轴承因其消除了机械之间的摩擦所带来的性能提升而引起关注,但其电磁、传感器和执行部件等导致物理尺寸较大、系统结构复杂、动态性能下降,传感器造成的成本上升也阻碍了电磁轴承的产业化和推广。针对以上问题,国内外学者纷纷开始研究自传感电磁轴承,将电磁部件和传感器部件合二为一,简化了系统结构,也减小了尺寸与制造成本。目前自传感电磁轴承的估计算法主要有2 类:第1 类为基于现代控制理论的状态观测法。1988年,文献[4]提出依据磁悬浮转子系统的线性化数学模型设计状态观测器,使用电磁轴承的状态空间模型,通过构建状态观测器来实现对转子位移的观测。第2 类为基于测量电感的参数估计法。它利用磁轴承线圈的等效电感与轴承气隙之间近似成反比的函数关系,通过直接检测线圈电压和电感、电流等包含电感信息的量,来实现对转子的实时位移估计[5]。

过去,基于测量电感的参数估计法的自传感磁轴承大都建立在电感估计模型完全理想的基础上,但涡流效应、边缘效应和漏磁、磁性材料非线性这些问题可能会降低自传感性能,因而准确分析磁场是自传感磁轴承设计、优化的基础[6-7]。目前,国内外学者针对磁轴承磁场建模方法进行了大量研究。文献[8]通过建立等效磁路模型对电磁轴承进行了结构优化设计,但模型中未考虑材料磁导率的非线性和磁极的边缘效应。文献[9]建立了电磁轴承的非线性等效磁路模型,考虑磁饱和等因素及基于材料磁导率的非线性并用于分析磁轴承的承载力,但并未考虑涡流对磁场的影响。文献[10]利用虚位移法求解轴向混合磁轴承的径向承载力,并分析了径向承载力与结构参数之间的解析式,但模型中没有计及气隙磁通的边缘效应。文献[11]同时考虑涡流和铁心磁导率的非线性这两个因素,建立了考虑边缘效应、涡流、铁心磁导率的等效磁路模型,分析了磁场分布和转子振动情况下悬浮力的分析,但模型中并未考虑漏磁的影响。文献[12]提出了考虑磁极端部边缘效应的混合磁轴承改进模型,采用磁场分割法求解不同边缘磁通,提高了悬浮力计算精度,但是未考虑涡流和漏磁的影响。目前的文献主要针对磁轴承磁路模型设计进行优化[13],在考虑涡流效应的情况下,对磁轴承磁路模型进行改进;在考虑磁饱和的情况下,对磁轴承结构进行优化设计;在考虑边缘气隙及涡流的前提下,对等效磁路模型进行研究,而国内外针对磁轴承同时受涡流和漏磁影响情况的相关研究较少。

针对上述问题,本文建立了一种8 极异极磁极轴承的集成模型,引入气隙边缘、复合磁导率等参数,建立了包含漏磁通的耦合磁阻网络模型(reluctance network model,RNM),采用等效建模替代的方法考虑涡流对磁场的影响,提高模型的精度;通过使用有限元方法以8 极异极磁轴承为研究对象在多物理场分析软件中进行参数化建模,分析了不同径向偏心距下的电感和磁场分布情况,对基于RNM 的磁轴承估计精度进行验证。

1 电磁轴承的耦合磁路建模

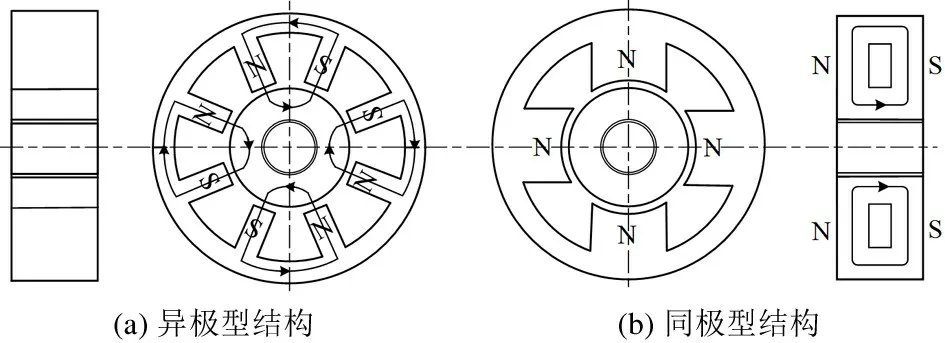

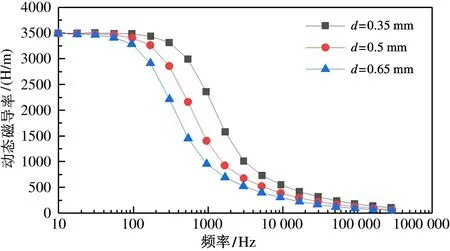

常用的异极型与同极型径向磁悬浮轴承结构如图1 所示。异极型结构N 极和S 极圆周交叉排列,同极型周向只有N 极或S 极,两者同参数相比,异极型结构具备更大的承载能力[14]。为了更好地实现转子系统稳定悬浮,保持高速运转,实现高精度回转,本文采用8 极异极径向电磁轴承结构作为研究对象,其相邻磁极耦合较弱,可简化成水平或垂直方向上相互独立的对置磁极对来表示。磁极有2 种排列类型,包括N-S-S-N 和N-S-N-S(图1)。如图1(b)所示,在N-S-N-S 布置的磁性轴承中,相邻定子齿之间存在磁耦合,这将使控制更加复杂,故本文8 极异极磁轴承选用N-S-S-N 的布置。

图1 两种结构径向磁轴承的结构示意图

1.1 气隙磁阻计算

在优化过程中,气隙磁阻模型被认为是造成建模误差的机制之一,通常利用开关纹波幅度调制方法来检测开关频率下的线圈阻抗来估计转子位置。因为线圈阻抗主要取决于气隙磁阻,而气隙磁阻取决于气隙长度。因此,准确地模拟气隙磁阻以获得高精度的自感结果。

气隙边缘化是指通量在气隙处的扩散,扩大了有效面积,进而减小了气隙的磁阻。在自检测中,转子位置信息是从气隙磁阻中提取的,因此有必要研究和量化边缘对于不同工作点对该参数的影响。

1.1.1 定子磁极端面正对气隙处的主气隙磁导

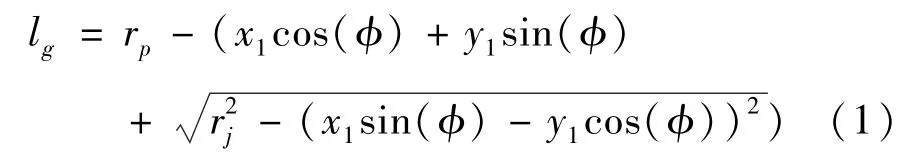

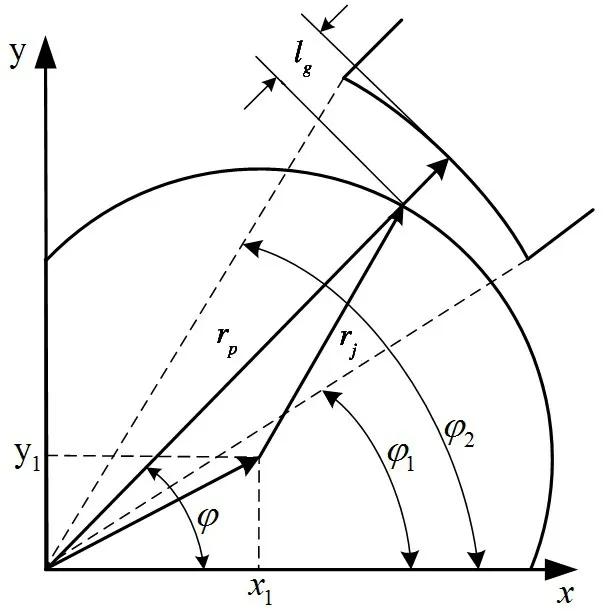

径向磁轴承中的气隙磁阻不仅取决于垂直于磁极表面的位移,而且取决于横向位移,这是由于极面和转子的曲面形状所致。图2 显示了转子和定子的几何形状以及横向位移的影响。参照文献[15],根据三角形内部几何关系可得气隙长度lg关于x、y、ϕ的表达式:

图2 径向磁轴承磁极和转子的几何关系

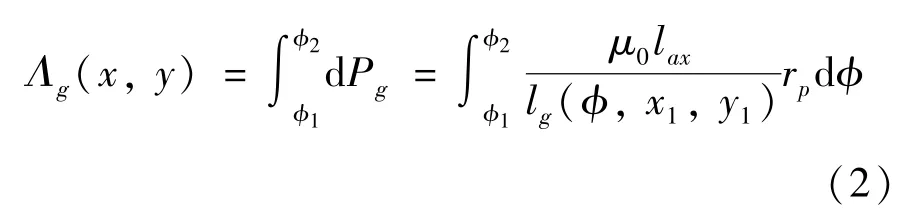

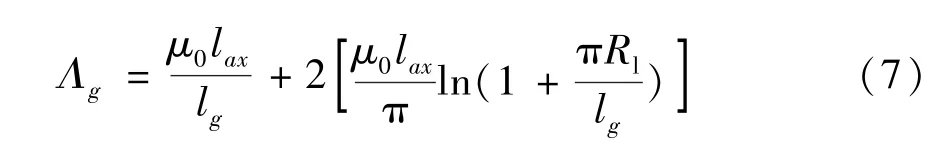

通过微元法确定磁极端面气隙磁导率Λg(x,y) 为

1.1.2 磁极的边缘气隙磁导率

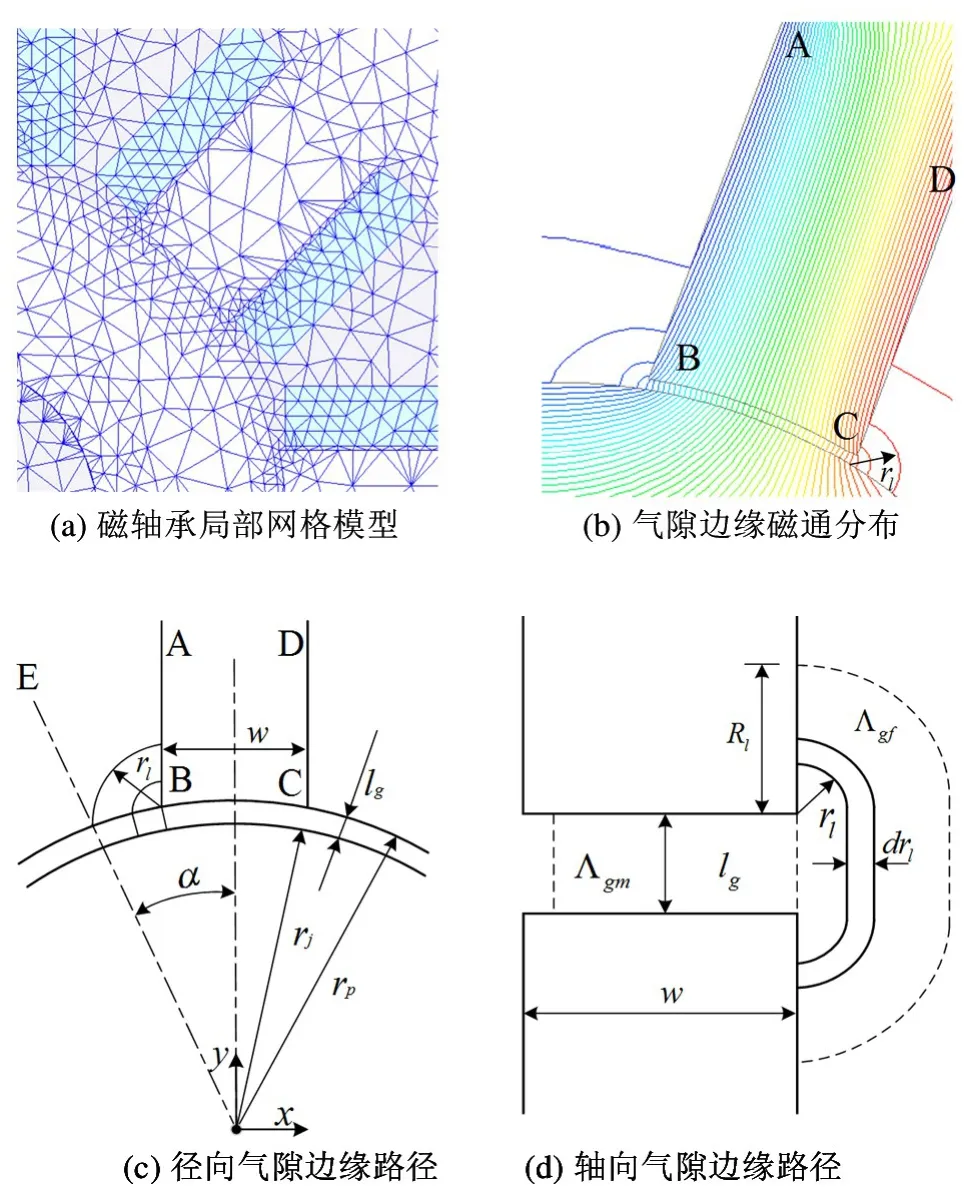

边缘气隙是指磁通量在气隙处的扩散,扩大了有效面积,进而减小了气隙的磁阻。根据以上分析采用磁场分割法对磁极及边缘气隙进行分析,该方法的基本思想是通过图解法确定两极之间的气隙磁场分布,通常通过引入构成半圆的附加磁通路径来模拟气隙中的边缘[16],并通过电磁场分析软件进行研究,对气隙处网格进行加密,如图3(a)所示。从后处理中得到的磁场分布可以明显地看到边缘气隙磁通分布,如图3(b)所示,rl为其中一个边缘气隙的磁通路径。图3(c)和图3(d)显示了其中一个气隙,主磁通量直接穿过该气隙,边缘磁通量由高磁导率材料而出并以1/4 圆的路径行进,沿直线行进长度为lg,以1/4 圆的路径返回到高磁导率的材料中。因此,总的气隙磁导率为主磁导率Λgm和边缘磁导率Λgf的2 倍之和。

图3 径向电磁轴承中的气隙边缘

1.1.3 总气隙磁阻

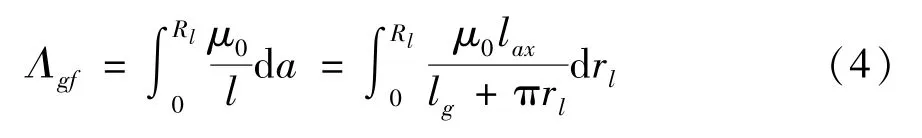

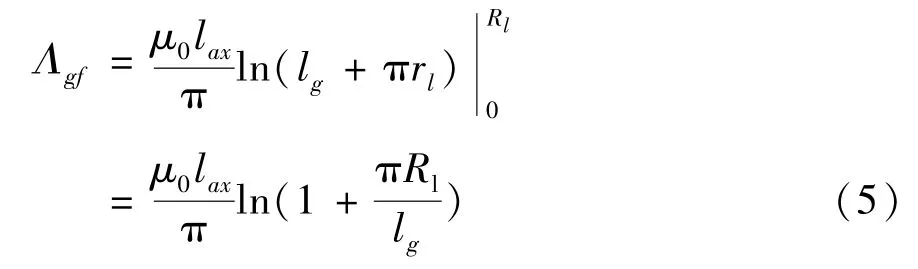

边缘气隙磁导率通过积分求得,如式(4)所示。

其中da=laxdrl和l=lg+πrl,则式(4)可以化为

主磁导率由式(6)给出。

其中lax是转子铁芯中硅钢叠片的轴向长度。

将式(5)和式(6)代入式(3)可得总气隙磁导:

式(7)中唯一未知的参数是边缘磁导在极点两侧延伸的长度,用Rl表示。Rl通常选择为气隙长度lg的倍数,并且精确值不是关键性的,因为随着转子的距离进一步远离气隙,磁导率的贡献减小。因此,Rl必须选择得足够大,以确保当进一步增加Rl时,总气隙磁导率的变化可忽略不计。

而后,对气隙磁导率进行反转即可确定包含边缘效应的气隙磁阻[17]:

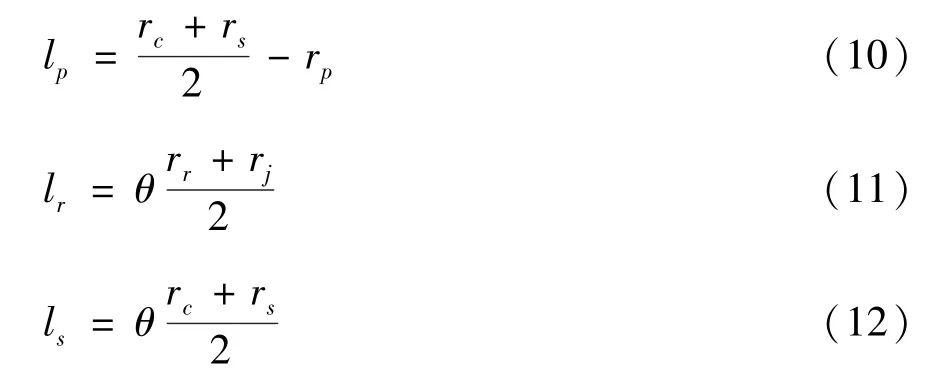

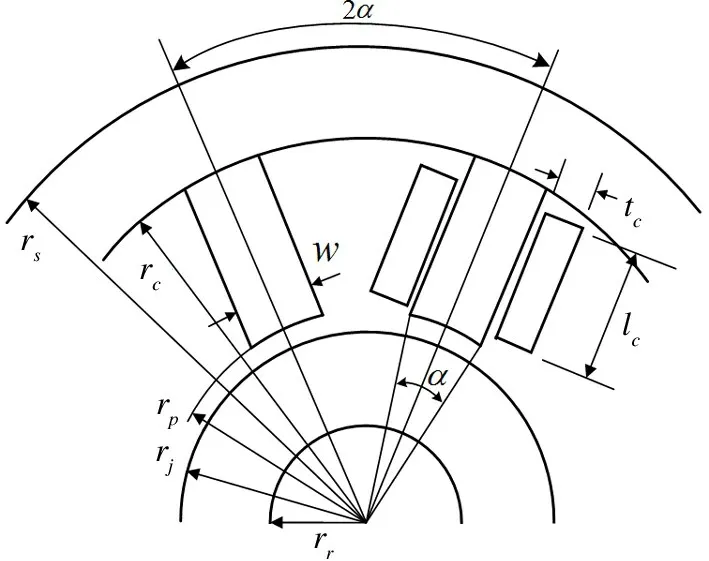

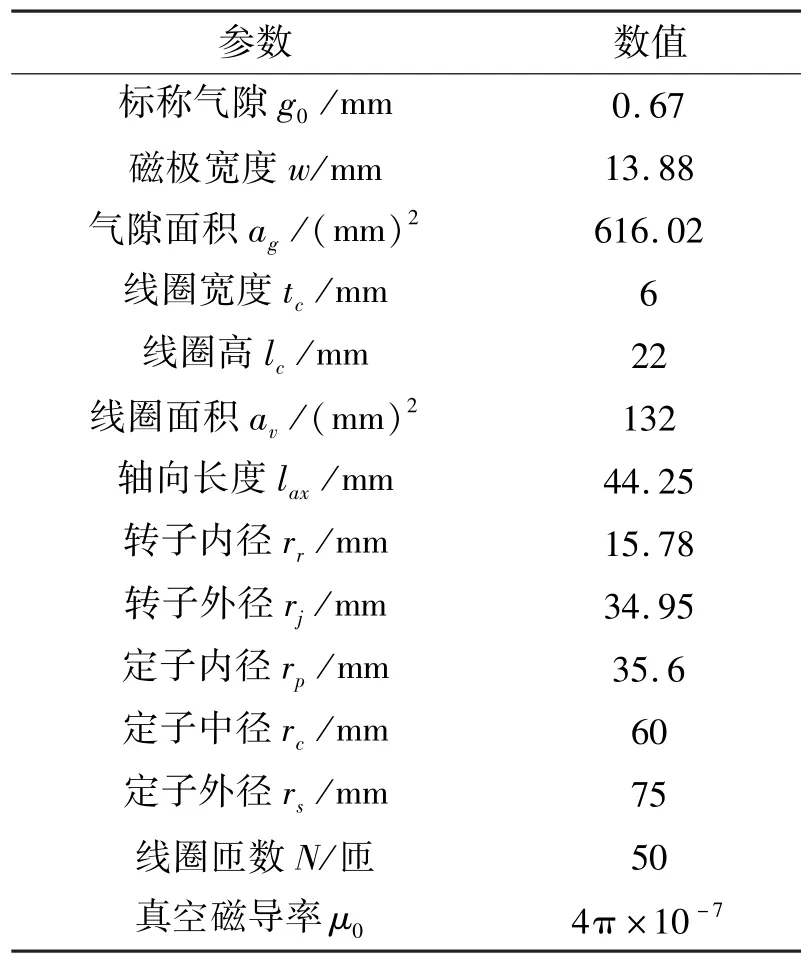

1.2 定、转子铁心磁阻计算

磁极、转子和定子的磁铁磁阻根据式(9)确定。

式中,l表示磁性材料的有效路径长度,μ0表示自由空间的磁导率,μr表示磁性材料的相对磁导率,ag表示气隙面积。磁极、转子和定子的磁路长度l近似为

图4 为某一磁极对的结构,极距θ=2α(即极之间的角度)由主动磁轴承(active magnetic bearings,AMB)中的极数确定,而rc、rs、rp、rr和rj的半径如表1 所示。

图4 任意一磁极对结构

表1 电磁轴承参数

1.2.1 铁心材料磁导率的非线性

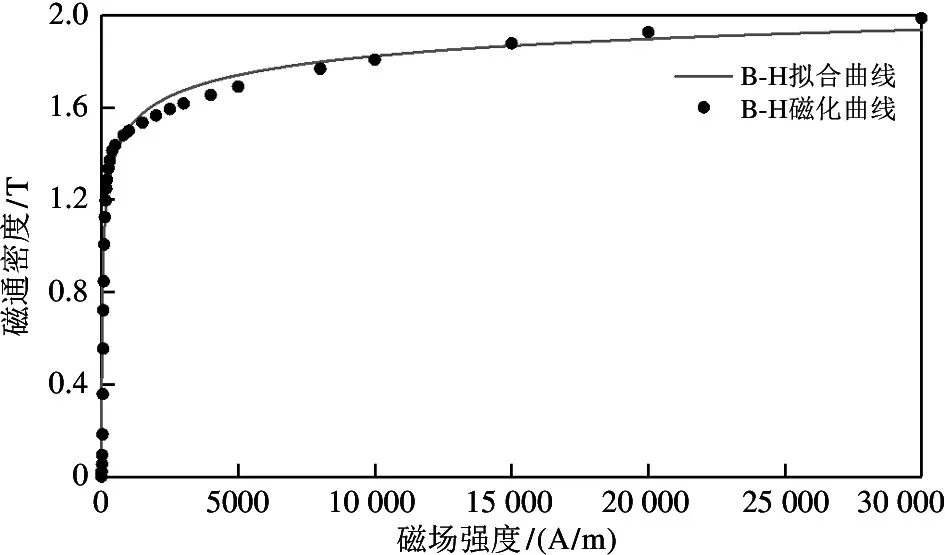

为更准确地计算电磁轴承的磁场,考虑到磁性材料的非线性,因此需要在模型中研究定子和转子铁心材料磁导率的非线性。目前拟合B-H 近似曲线通常多采用指数方程、多项式逼近以及分段线性方程[18]、正切方程[19]、幂方程等[9]。其中幂方程具有拟合效果好、计算简洁的特点,因此本文采用幂方程进行拟合。JFE_Steel_35JN270 硅钢片的拟合曲线如图5 所示,分别是B-H 磁化曲线和B-H 拟合曲线,拟合方程为

图5 硅钢片B-H 曲线

式中,a=-3.036,b=-0.1552,c=2.55。

1.2.2 涡流对铁心磁阻的影响

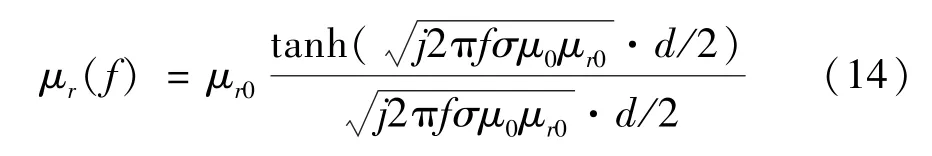

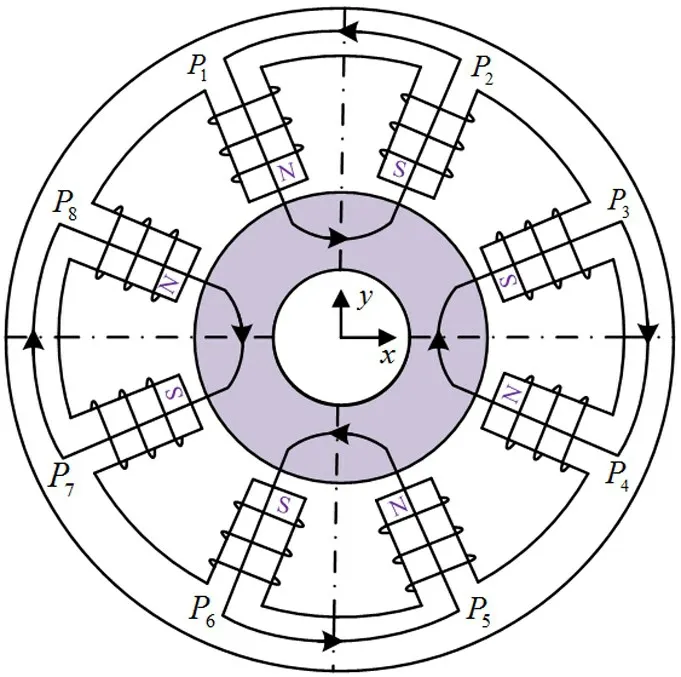

当AMB 转子产生径向位移时,由于线圈电流的交变作用,会在定转子铁心中产生涡流,进而影响磁场的分布特征。为了减小涡流,电磁轴承一般采用硅钢片叠片结构。在频率较低时,涡流对磁场的影响比较小;但当频率较高时,涡流对磁场具有显著影响。涡流造成欧姆损失,降低磁芯的磁通承载能力。有研究者为了考虑包括涡流在内的影响,引入了动态相对磁导[16]。

常见的叠片结构铁心利用堆压在一起且互为绝缘的硅钢片将铁心涡流分割在相对狭小的区域内,增大了铁心的电阻率并抑制了集肤效应。叠片结构铁心在中低频范围对涡流有良好的抑制效果,但在高频激励下仍然会出现明显的涡流。可将叠片结构铁心中涡流的影响等效为频率升高时铁心材料相对磁导率的显著降低,其关系为[20]

取真空磁导率μ0=4π×10-7H/m,铁心材料电导率σ=2.5×106H/m。铁心材料静态相对磁导率μr0=3500 H/m,叠片厚度d分别取0.35 mm、0.5 mm、0.65 mm。叠片结构铁心动态磁导率随频率的变化如图6 所示。

图6 叠片结构铁心动态磁导率随频率的变化曲线

由式(14)可知,动态相对磁导率是一个随频率变化的复数。由图5 可知,叠片结构铁心等效动态磁导率随频率增大出现显著降低,其相位也随之产生滞后,在频率较低时,动态相对磁导率变化并不明显。由不同厚度的铁片比较可得,较小厚度的叠片能有效地抑制涡流,延迟动态相对磁导率出现显著下降的频率点。但随着频率不断升高,动态磁导率的变化趋向一致,针对上述研究本文选用0.35 mm的铁芯叠片作为参考。

1.3 RNM 耦合磁路模型

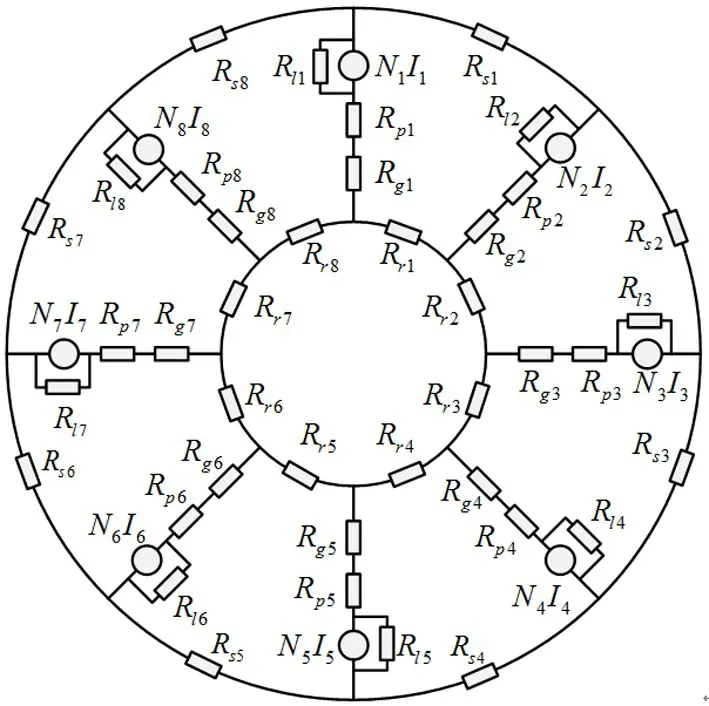

本文建立了8 极异极磁轴承的自泄漏磁阻网络模型,该模型是基于Meeker[16]模型开发的,包括漏磁和边缘效应以及涡流效应。如图7 所示,使用RNM 分析8 极异极AMB,通过以互补极性连接它们各自的线圈来配对相邻的极,一共分为4 个磁极对。

图7 8 极异极AMB 的配置

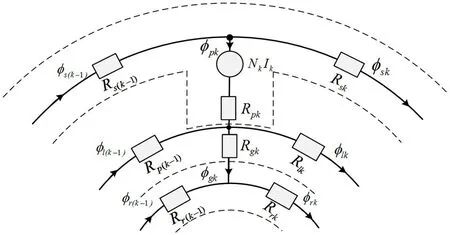

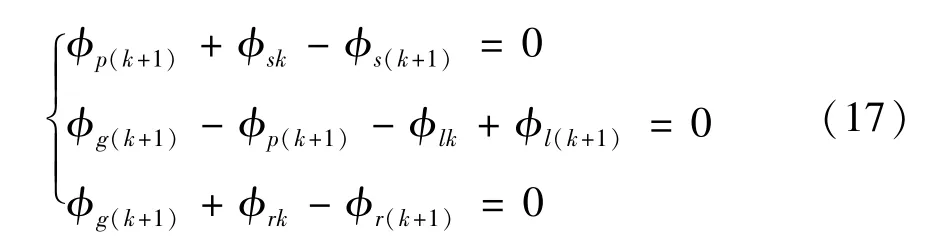

根据Skricha 和Markert[15]的方法推导了互泄漏RNM 的控制电磁方程式。如图8 所示,考虑了一个包含P 极数和5P 磁阻的8 极异极磁性轴承,单个磁极分析的RNM 模型如图9 所示,由基尔霍夫定律可得,连接5P 磁通量的线性方程如下。

图8 RNM 磁阻网络模型

图9 单极P-1 的RNM 模型

对于定子中的P-1 回路方程(沿极点向下,沿泄漏路径顺时针方向,沿下一个极点向上,然后逆时针方向穿过定子):

对于气隙周围的P-1 回路方程(从磁极到转子,在转子中顺时针方向,从转子到下一个磁极,然后通过泄漏路径逆时针返回):

根据磁通守恒,磁极P-1 中有3 个节点处的磁通方程守恒,分别为磁极连接到定子铁心背部的节点守恒,连接磁极与气隙和泄漏路径的节点处守恒,连接气隙和转子的节点处守恒。

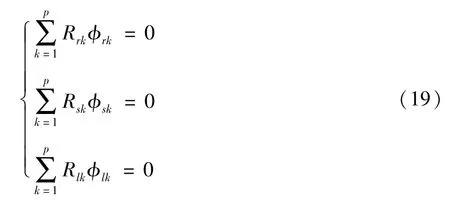

所有流入转子的磁通和从定子铁芯背部流出来的所有磁通守恒,则有

转子、定子和泄漏路径周围的回路方程分别为

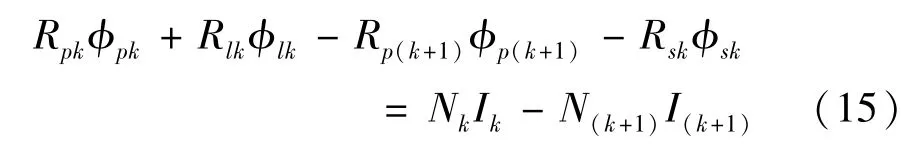

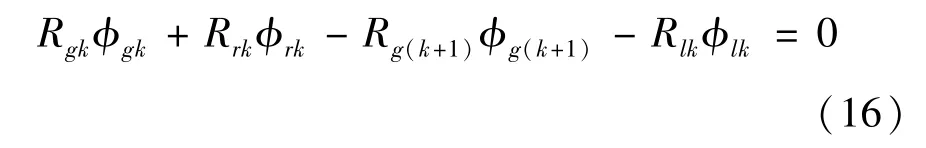

将上述方程用矩阵形式表示为

式中,R为磁阻矩阵,Φ为磁通向量,N为线圈绕组矩阵,I为线圈电流矢量。通过将磁阻矩阵求逆,可以确定RNM 每个分支中的磁通为

磁通量求出后便可根据式(22)求出电感。

式中,T为5P 行m列(线圈数)的矩阵。T的(l,j)项表示第j个线圈绕第l个磁通的匝数,并根据所选约定包含符号。在式(22)中,对角线项表示线圈的自感,非对角线项表示互感。

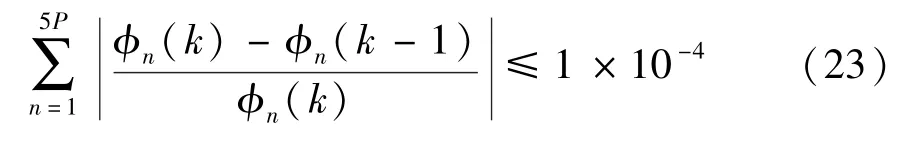

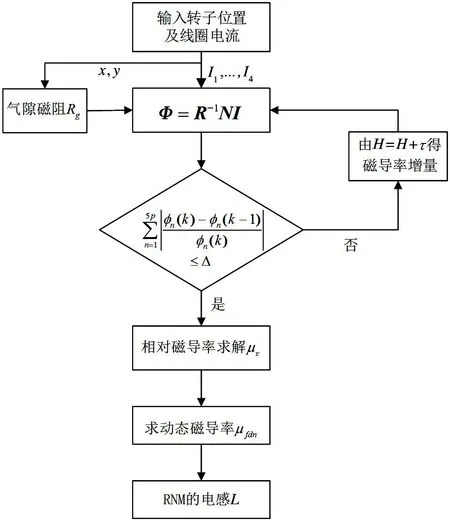

1.4 RNM 磁路模型的求解

首先RNM 模型接收转子位置(x,y) 和平均线圈电流(I1~I4)作为输入,然后使用x和y坐标带入式(8)获取气隙的准确气隙磁阻值。其次将气隙磁阻与平均线圈电流I1~I4一起用于获得具有初始材料磁阻值的RNM 每一分支的磁通量中,最后将新的磁通量水平用于求解RNM 中每个分支的相对磁导率值μr。如式(23)中采用迭代的方法进行逐步求解,直到收敛到确定点为止。

其中,P为极点数,k为迭代步骤。

非线性RNM 流程图见图10。

图10 非线性RNM 流程图

一旦磁通量问题收敛,则可确定RNM 的每个分支的增量材料磁导率,然后根据式(14)利用磁导率增量计算动态磁导率。最后,带入式(22)电感矩阵计及涡流的影响。

上述磁轴承仿真确定了磁性轴承极中的8 种磁通密度。然后,根据式(24)确定施加在转子上的力。

其中ak是磁极极面面积,Bk是气隙中的磁通密度。

2 仿真分析

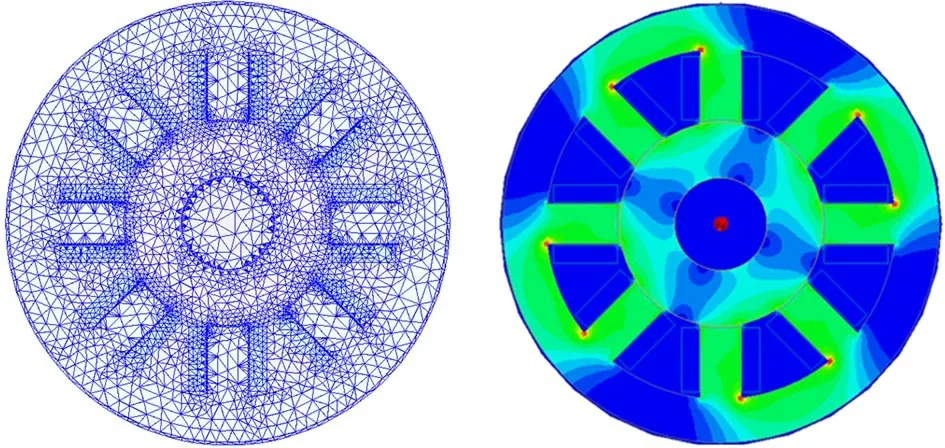

本文采用上述建立的RNM 磁路模型来计算其磁场分布特征,根据表1 所示参数建立的径向磁轴承,并与有限元(finite element method,FEM)仿真给出的结果进行对比,来检验所建等效磁路模型的准确性和有效性。使用仿真软件分析涡流影响下对主动磁轴承参数的影响,在涡流场中建模分析可以考虑磁轴承材料的非线性磁导率和漏磁问题。有限元方法作为数值计算法的一种,通过对求解区域进行离散元划分,不同单元上的方程求解相对容易,特别是非线性磁导率引起的迭代计算,从而获得磁轴承动态变化磁场的整体分布[13]。但是获得准确并且稳定的数值解的条件是单元数量足够多且网格精度高,相比三维有限元模型,使用二维有限元模型更利于计算精度和速度,因此本文分析是基于二维的磁轴承有限元模型,网格数量为79 897 个。由于涡流的集肤效应靠近表面的区域会出现磁饱和现象,因此对该部分网格进行了加密处理,定转子材料选用JFE_Steel_35JN270 硅钢片,绕组材料选用copper_75C,图11 为8 极异极径向磁轴承网格划分图和磁通密度云图。

图11 8 极径向磁轴承的网格划分图和磁通密度云图

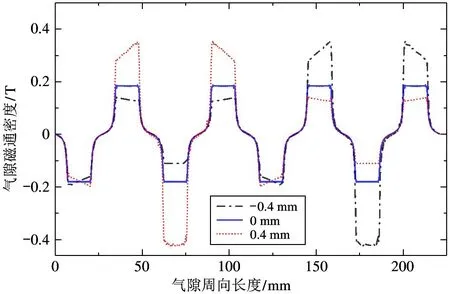

为进一步研究漏磁对磁通密度的影响,本文对比分析了前述所设计8 极异极磁轴承在偏心距分别为-0.4 mm、0 mm、0.4 mm 处的气隙磁通密度。由图12 中的例子可以看出,不同气隙长度对磁通影响比较大,但不同气隙长度的磁通密度沿轴向长度的变化趋势基本一致,对应的磁极磁感应强度幅值上稍有差距。该结果表明当转子在初始位置转动时,气隙磁场与磁极中的磁场接近,经过磁极的磁通几乎都进入转子表面,磁轴承的漏磁较少[21]。

图12 气隙磁通密度与周向长度之间的关系

2.1 RNM 耦合磁路验证

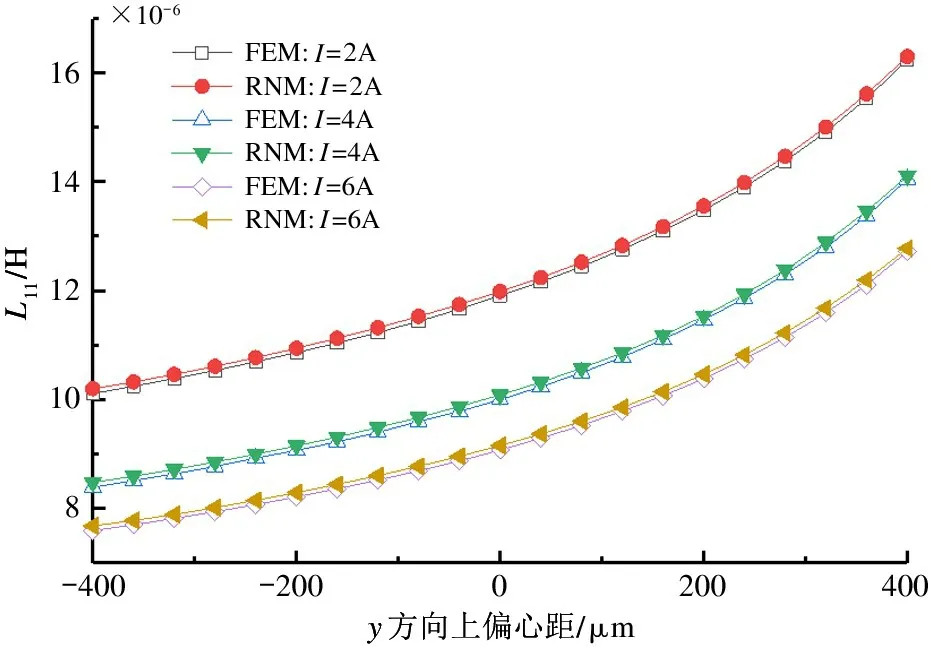

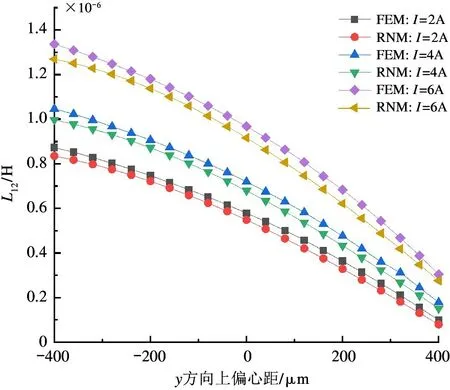

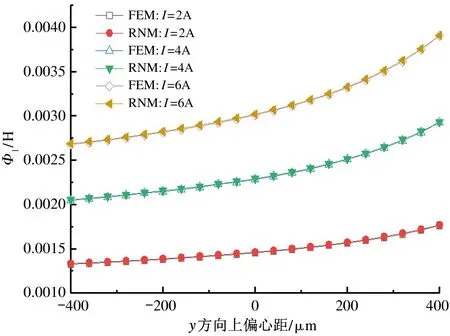

根据RNM 磁路模型和有限元法计算磁悬浮转子在径向y方向位移从-400 μm 到+400 μm 的自感、互感及磁通分布,通过改变静态电流的大小,计算不同电流激励下的结果,如图13~图15 所示,其中L11表示磁极1 中的自感,L12表示磁极1 和磁极2 的互感,Φ1表示磁极1 中的磁通。由于AMB结构的对称性,这里只列举2 个磁极的自感和互感结果。由图12 可知,随着电流的增大,自感有所减少,互感逐渐增加,而磁通则是缓慢增加,在小的位移范围内近似成线性。

图13 不同电流激励下考虑涡流和漏磁的RNM 和FEM对比分析,自感L11随y 方向偏移的变化

图14 不同电流激励下考虑涡流和漏磁的RNM 和FEM对比分析,互感L12随y 方向偏移的变化

图15 不同电流激励下考虑涡流和漏磁的RNM 和FEM对比分析,磁通Φ1 随y 方向偏移的变化

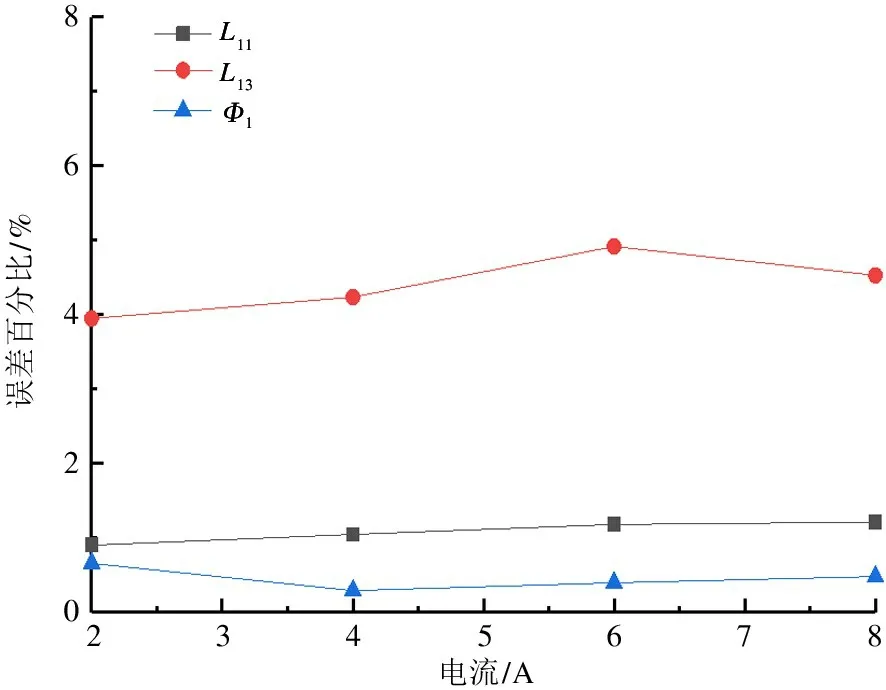

对比RNM 和有限元计算数据可知,在电流为2~6A 时,L11计算误差不超过1.21%,L13计算误差不超过4.91%,磁通计算误差不超过0.66%,计算结果如图16 所示。由上述分析可知RNM 和FEM结果之间的良好相关性,同时也验证了考虑涡流和漏磁的RNM 计算方法的准确性。

图16 不同电流激励下基于RNM 与FEM 计算磁路参数的相对误差分析

2.2 不同偏心距下电磁轴承磁场的悬浮力分析

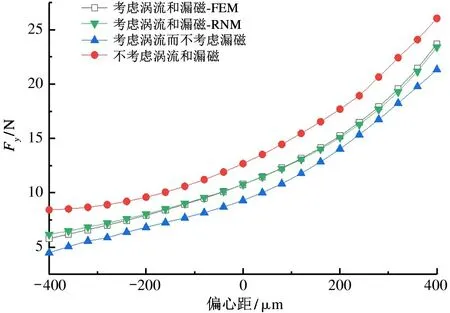

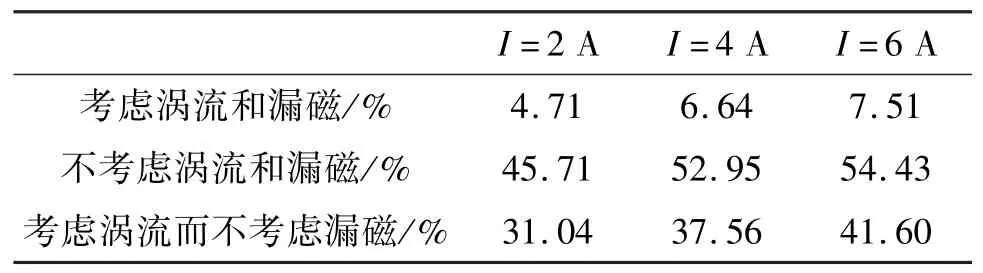

为更好地分析同时考虑涡流和漏磁的磁轴承悬浮力与转子偏心距变化之间的关系,将气隙磁通密度带入式(26),并将通常情况下不考虑涡流和漏磁以及考虑涡流不考虑漏磁2 种情况下计算的悬浮力进行比对。假定x方向位移不变,当y方向位移从-400 μm 到+400 μm,y方向的承载力Fy与径向位移的关系如图17 所示,其中x和y的正方向如图7所示。随着y方向上的位移增大悬浮力逐渐增大,又因为气隙间距与位移成反比,故Fy承载力随着气隙减小而增大,在小的气隙范围内近似为线性。理论上当气隙趋于无穷小时承载力可以无限大,但是磁轴承在实际运动中并非如此,气隙不可能无限小。图17中FEM 为参考值,因为有限元计算更接近实际情况,对比其他3 种情况下的悬浮力结果可以看出,相较于不考虑涡流和漏磁影响,考虑涡流影响后,电磁力有一定程度的衰减,这是因为涡流在电磁轴承中产生的悬浮力与实际方向相反具有阻抗作用。在考虑涡流的前提下,考虑漏磁产生的悬浮力略大于不考虑漏磁的结果。

图17 电流2 A 时径向力Fy 随y 向位移的变化关系

表2 对比了不同电流激励下电磁力的分析。由计算结果可以看出,同时考虑涡流和漏磁的RNM计算模型更接近实际值,其计算精度也会受电流激励的影响,激励越大精度越差。这主要是因为电流激励越大饱和现象越明显,文中对于磁性材料的饱和计算并未考虑,这也是导致理论计算结果与有限元仿真结果误差较大的原因。

表2 悬浮力计算误差对比

3 结论

采用常规磁路计算法对自传感磁轴承磁路进行建模时,通常会忽略涡流效应和漏磁影响。本文以8 极异极磁轴承为研究对象入手,通过对气隙主磁导和边缘磁导分析,得到了考虑边缘效应的气隙磁阻值;利用等效建模替代方法,得到磁性材料的动态相对磁导率,进而分析了涡流影响下的磁路。

本文基于基尔霍夫定律建立了一种包含漏磁的RNM 耦合磁路模型,同时采用有限元分析法进行验证。磁路各参数仿真结果表明,RNM 法与FEM 法相比最大误差不超过5%,验证了RNM 模型的准确性。解析式可用于对自传感磁轴承的磁路建模设计,为进一步提高自传感磁轴承的精度提供了依据。

在同时考虑涡流和漏磁的情况下RNM 计算的悬浮力与FEM 中计算的悬浮力具有较小的误差,验证了本文所提出建模及求解方法的正确性,同时也说明考虑漏磁是非常有必要的。相对于约80 000个网格的FEM 方法,只有40 个结点的RNM 法更具应用价值。其缺点是随着外加激励的增加精度有所下降,这是因为磁性材料的磁饱和未纳入考虑,后续研究工作将围绕这方面展开。