改性氟化石墨烯增强氟树脂防腐蚀涂层的制备及性能

李勃杭,许凯欣,孙文,王立达,杨政清,刘贵昌

(大连理工大学化工学院,辽宁 大连 116024)

金属腐蚀早已成为工业生产和日常生活中不可忽视的重大问题,其所引发的设施失效等将会影响人们的生产、生活,直接或间接导致巨大的经济损失[1-2]。在众多腐蚀防护手段中,涂装有机涂层具有应用范围广、施工工艺简单、适应性强等优点,是目前应用最普遍、效果最好的防腐蚀手段[3]。氟树脂涂料中包含大量C─F键,这些高键能的化学键使得氟树脂具有稳定的化学性能以及高耐候、耐溶剂等性能[4]。因此,氟树脂涂料被广泛应用于海洋耐候、工业重防腐蚀等领域[5]。然而,高分子结构中的氟原子电负性强、体积大,使分子的链节运动受阻,导致成型的涂层中存在微孔等缺陷。腐蚀性介质容易通过这些缺陷渗入涂层,引发涂层失效[6]。因此,改善氟树脂的防渗透性对于氟树脂的应用至关重要。目前普遍认为,采用掺杂填料的方式可以在涂层内部形成物理屏障,从而有效提升涂层整体的防渗透性[7]。

作为一种重要的石墨烯衍生物,氟化石墨烯(FG)近年来逐渐得到研究人员的关注[8-9]。其碳原子通过共价键等方式与氟原子相连,在继承了石墨烯许多优异性能的同时,还具有许多特殊的理化性质[8-9]。Rooyen等人[10]利用氟试剂对氧化石墨烯进行改性,并将其用于增强聚四氟乙烯(PTFE)的气体阻隔性能。结果表明,与石墨烯相比,具有与PTFE相似结构的氟改性石墨烯可以更有效地提升PTFE对氦气的阻隔性[11]。然而,当复合材料中FG的含量达到一定阈值时,其自身的团聚及界面问题等会严重影响材料性能的发挥。因此,调控FG在氟树脂中的分散能力对于提高材料性能具有重要意义。

本文首先以氟化石墨(FGi)为原料,采用改进的Hummers法制备氧氟化石墨烯(OFG),以得到部分含氧官能团,用于后续的表面化学改性。接着采用氨丙基三乙氧基硅烷(KH550)对OFG进行表面接枝改性,以改善界面相容性,并将产物 KH550-OFG与氟树脂物理共混制得涂料。最后利用粉末静电喷涂法在碳钢试样表面制备涂层,并研究KH550接枝改性对氟树脂涂层防腐蚀性能的影响。

1 实验

1.1 原料

氟树脂粉末(PFA J340,500目):美国杜邦公司;氟化石墨粉(化学纯,氟碳比0.51):湖北卓熙氟化科技有限公司;无水乙醇、丙酮、浓硫酸(95% ~ 98%)、高锰酸钾(KMnO4)、硝酸钠(NaNO3)、五氧化二磷(P2O5):国药集团化学试剂有限公司;过硫酸钾(K2S2O8)、10碳钢(30 mm × 40 mm × 2 mm)、过氧化氢(H2O2,30%)、N,N′-二环己基碳二亚胺(DCC)、N-甲基-2-吡咯烷酮(NMP):天津科密欧化学试剂有限公司;氨丙基三乙氧基硅烷(KH550,≥98%):南京创世化工助剂有限公司;去离子水(电阻率>17 MΩ·cm):自制;耐水砂纸(240#SiC):瑞新行有限公司。除特殊标明外,所有药品均为分析纯。

1.2 FG的制备

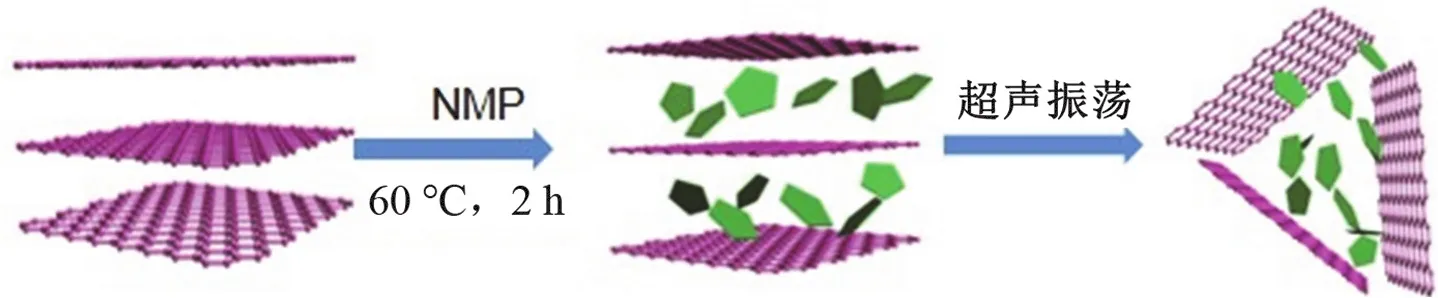

FG采用溶剂热插层剥离法制备[8],如图1所示。首先称取300 mg FGi于500 mL烧杯中,随后向烧杯中加入300 mL NMP,充分搅拌均匀,得到FGi质量浓度为1 mg/mL的NMP分散液。将分散液转移至60 ℃水浴锅中,在不断搅拌下热插层2 h,使NMP试剂分子插入到FGi的各碳层之间。接着将烧杯取出,放入超声波清洗器中,在40 W功率下连续超声剥离15 h,每隔0.5 h搅拌(转速240 r/min)一次,以使部分沉底的颗粒分散至上层介质中。超声结束后,将液相体系置于离心机中,在500 r/min的转速下离心60 min,分离出底部未完全剥离的FGi。以10 000 r/min对上清液离心60 min,收集剥离后的沉降物,用乙醇和去离子水对其反复离心洗涤,冷冻干燥24 h即得FG。

图1 FG的制备流程示意图Figure 1 Schematic diagram showing the preparation of FG

1.3 OFG的制备及表面接枝改性

1.3.1 OFG的制备

OFG的制备主要借鉴制备氧化石墨烯的改进Hummers法[12-13],包括预氧化和氧化两部分。

将2 g FGi、1 g K2S2O8和1 g P2O5依次加入盛有20 mL浓硫酸的烧杯中,搅拌均匀后将反应体系置于80 ℃水浴锅中持续搅拌6 h。冷却至室温后加入200 mL离子水,经多次过滤洗涤后置于70 °C真空干燥箱中干燥24 h,得预氧化产物。

将预氧化产物和1.0 g NaNO3依次加入装有46 mL浓硫酸的烧瓶中,在冰水浴下持续搅拌直至分散均匀。再缓慢加入8.0 g KMnO4,在0 ~ 4 ℃下反应30 min。随后升温至35 ℃保持30 min。接着边搅拌边向其中缓慢滴加100 mL去离子水,再将溶液转移到95 ℃水浴中,持续搅拌反应30 min。再加100 mL去离子水,冷却至室温后加10 mL过氧化氢。待体系静置12 h后,取下层沉降物于离心管中,用1 mol/L HCl溶液和去离子水离心洗涤,直至上清液的pH呈中性。冷冻干燥后即得氧氟化石墨(OFGi)粉末。继续用溶剂插层法对OFGi进行剥离,得到OFG。

1.3.2 OFG的表面接枝改性

将500 mg OFG分散于300 mL的90%(质量分数)乙醇-水溶液中,连续超声处理后得到均匀的分散液。向分散液中加入30 mL KH550和40 mg DCC粉末,混合均匀后转移至70 ℃水浴锅中持续搅拌反应12 h。以8 000 r/min对产物离心分离40 min,使用无水乙醇洗涤2次,去离子水洗涤3次,最后置于60 °C真空干燥箱中干燥12 h,得到KH550-OFG粉末。

1.4 氟树脂复合涂层的制备

FG增强PFA复合涂层(P-FG)和KH550-OFG增强PFA复合涂层(P-OFG)的制备方法如下:

(1) 称取0.5 g FG或KH550-OFG粉末以及49.5 g PFA粉末,利用高速搅拌机将两种填料粉末分别与PFA粉末高速共混1 min得到粉末涂料。

(2) 采用240#砂纸打磨10碳钢至光亮,随后在丙酮中超声脱脂20 min,吹干后备用。

(3) 采用粉末静电喷涂法制备复合涂层,工艺参数为:静电高压40 kV,喷枪与工件距离15 ~ 20 cm,载气气压 0.3 ~ 0.4 MPa。

(4) 喷涂完毕,将工件置于马弗炉中,以 5 ~ 7 °C/min的速率升温至370 °C后烘烤40 min。烘烤结束后随炉冷却至室温,得到厚度为(53 ± 6) μm的复合涂层。

1.5 涂层结构表征

采用德国Bruker公司Veeco Multimode原子力显微镜(AFM)测量FG和OFG的厚度。采用德国Bruker公司EQUINOX 55傅里叶变换红外光谱仪(FT-IR)和美国ThermoFisher公司ESCALABTM250Xi型X射线光电子能谱仪(XPS)分析材料的化学键。通过日本岛津公司7000s型X射线衍射仪(XRD)分析材料的晶体结构。材料的结晶度采用美国TA公司Q20差式量热扫描仪(DSC)测定。材料的热稳定性通过美国TA公司Q500热重分析仪(TGA)进行测试。

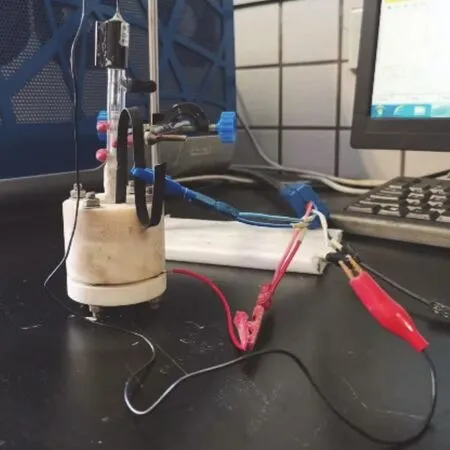

1.6 防腐蚀性能测试

通过1%(质量分数,下同)硫酸溶液浸泡腐蚀试验来评价涂层的防腐蚀性能。采用仪思奇(北京)科技发展有限公司的VMP-300多通道电化学工作站测量不同涂层在1%硫酸溶液中的电化学阻抗谱(EIS),以铂电极作为辅助电极,饱和甘汞电极(SCE)作为参比电极,涂层试样(测试面积1 cm2)作为工作电极,在开路电位下从频率100 kHz扫描至10 mHz,干扰信号振幅为20 mV。为避免边角效应等对片状试样的影响,所有的涂层浸泡及电化学测试均在一个特殊装置中进行。该装置主要由环形套筒、O型圈以及紧固件组成,如图2所示。

图2 电化学测试系统Figure 2 Electrochemical test system

中性盐雾试验(NSS)在LRHS-108-RY盐雾腐蚀试验箱中进行,盐水选用pH为6.7 ~ 7.1的5% NaCl溶液,试验箱温度保持在(35.0 ± 1.6) ℃,连续喷雾240 h。

采用济南兰光机电技术有限公司生产的 PERMATRAN-W model 398水蒸气透过率测试仪和 OX-TRAN 2/21氧气透过率测试仪测试涂层的水蒸气透过率(WVTR)及氧气透过率(OTR)。此外,采用上海魅宇仪器科技有限公司BGD 500数显拉开法附着力测试仪测试涂层的附着力,每组测试选取5个不同位置,取平均值。上述测试均进行3次,以保证实验的可重复性。

2 结果与讨论

2.1 改性氟化石墨烯的组织结构

从图3可知,FGi在2θ为11.9°、26.6°和41.4°处出现强衍射峰,分别对应(001)、(002)和(110)晶面[14],尖锐的(002)衍射峰主要由碳层的堆垛产生,表明此种氟化度的氟化石墨中存在典型的石墨相。FG在 2θ为26.6°附近的衍射峰强度与FGi相比大大减弱,表明NMP对FGi进行了有效的剥离。FGi经氧化后,(002)晶面的衍射峰消失,表明该样品中石墨相的消失和氧化反应的成功进行。在XRD分析中,(001)晶面对应的衍射角可用于判断石墨衍生物的层间距[12]。与FGi相比,FG的(001)晶面衍射角向左偏移,由布拉格方程可知,衍射角的减小即意味着晶面间距的增大,进一步说明了碳层的分离。经过强氧化之后的 OFGi在碳层间会产生含氧官能团,从而增大了层间距离,故其(001)晶面对应的衍射峰发生了偏移。采用同样的方式对OFGi进行剥离,所得OFG的(001)晶面进一步左移到了约10.2°,这意味着其层间距由氧化前的7.44 Å增大到了8.80 Å。

图3 不同样品的XRD谱图Figure 3 XRD patterns of different samples

通过FI-IR对FG、KH550-OFG等的化学键型进行表征,结果如图4所示。经预氧化及氧化之后,多种含氧官能团被成功引入到氟化石墨表面:1 104 cm-1归属于环氧官能团特征峰,1 631 cm-1及3 430 cm-1来源于─OH的伸缩振动,C=O的伸缩振动出现在1 740 cm-1。值得注意的是,FGi红外谱图中1 547 cm-1处的振动峰主要由石墨相晶格的A2u振动引起[15],表明FGi中的氟原子并不是均匀分散的,体相中存在石墨相。经过强氧化后,这一特征峰消失,进一步表明氧化的成功。经NMP试剂液相剥离后,FG及OFG的特征峰相较于FGi及OFGi未发生改变,表明NMP试剂分子仅是对片层结构起到剥离作用,并不会污染FG本身。与KH550反应之后,KH550-OFG的红外谱图显示,OFG在1 104 cm-1处的环氧官能团特征峰消失了,而在1 390 ~1 500 cm-1处出现了多个来源于C─N环内伸缩振动的特征峰,表明KH550的─NH2与OFG的环氧官能团发生了反应。同时,1 740 cm-1处C=O的伸缩振动有所减弱,而在1 565 cm-1处出现了新的吸收峰,源于酰胺的C─N伸缩振动,表明OFG的─COOH与KH550的─NH2发生了酰胺化反应。此外,1 031 cm-1与1 119 cm-1的吸收峰分别对应─Si─O─Si─及─Si─O─C─,表明硅羟基与碳羟基之间发生了脱水缩合,进一步证明了表面接枝改性的成功。

图4 不同样品的红外光谱图Figure 4 FT-IR spectra of different samples

2.2 复合涂层的形貌

由图5可知,FG和OFG的尺寸都在1 μm左右,横向尺寸都为亚微米级,FG和OFG的片层厚度分别为3.41 nm和4.35 nm。此前有文献报道了单层氟化石墨烯的厚度为0.8 ~ 1.0 nm[16],故推测所制备的材料有3 ~5层。

由图6a可见,纯PFA涂层的截面光滑且平整,但明显存在气孔,致密性较差。当涂层中加入FG后,所得的P-FG复合涂层截面呈阶梯状,为明显的片层结构,局部出现填料团聚现象(如图6b所示)。这表明FG可在涂层内起到物理阻隔作用,从而增强涂层的防渗透性。但是较高含量的填料难以均匀分散于树脂基体内部,将会在一定程度上降低防腐蚀效果。对FG进行表面改性后,所得的OFG填料在P-OFG复合涂层中的团聚状况明显减轻(见图6c),这将有利于填料在涂层内部充分发挥出“迷宫效应”。

2.3 复合涂层的热性能

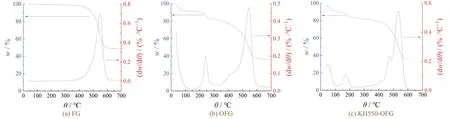

从图7可知,FG在400 ℃之前未出现质量损失,展现出了极佳的热稳定性,当温度高于400 ℃时,C─F键断裂,出现一个明显的质量损失平台。而经过强氧化后,OFG在200 ~ 300 ℃及400 ~ 450 ℃范围内都出现了重要的质量损失阶段,分别对应不稳定的含氧官能团(羟基及环氧基)和较稳定的含氧官能团(羰基)的分解。而100 ℃之前的质量损失主要来源于层间吸附水。经过KH550接枝改性后,KH550-OFG的第二个质量损失平台略微左移,这主要是由于硅羟基的引入使得发生质量损失所需温度降低。KH550-OFG还在450 ~ 500 ℃范围内出现了一个尖锐的质量损失阶段,主要缘自烷基和部分C─O─Si网络的断裂。综合分析,经过氧化处理以及接枝改性的填料在涂料高温(370 ℃)烘烤过程中的质量损失小于 20%,并且这部分质量损失主要缘于不稳定的含氧官能团和层间吸附水,对材料的片层结构影响较小。

图7 FG、OFG和KH550-OFG的TGA曲线Figure 7 TGA curves for FG, OFG, and KH550-OFG, respectively

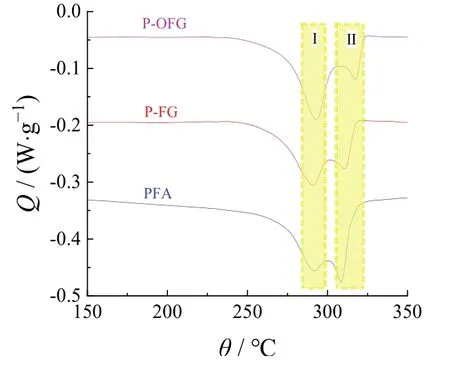

PFA树脂属于热塑性树脂,其性能受结晶度的影响较大。一般而言,材料的结晶度越大表示其防渗透性能越好[17-18]。图8所示的为复合涂层DSC测试的第二周期测试结果。从中可知,所有试样的DSC曲线都呈现了两个吸收峰,区域I主要对应层间结晶区,区域II主要是由─(CF2)n─链节组成的结晶区。填料的加入导致区域II的面积减小,而区域I的面积增大。这主要是由于填料一方面增加了异相成核位点,有利于结晶度的提高,另一方面阻碍了高分子长链的运动,不利于分子的结晶[19]。表1提取了DSC测试的数据,其中结晶度参考文献[19]进行计算。与纯PFA涂层相比,P-FG复合涂层的结晶度减小,说明填料对高分子链节的阻碍作用更强。而采用经过KH550接枝改性的KH550-OFG作为填料时,所得P-OFG复合涂层的结晶度明显提升,说明改性有利于促进填料与PFA树脂的界面相容性,此时异相成核起主导作用。

图8 不同涂层的DSC曲线Figure 8 DSC curves for different coatings

表1 不同涂层的DSC测试结果Table 1 DSC test results of different coatings

2.4 复合涂层的防腐蚀性能

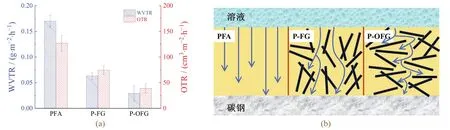

通常来说,涂层的防腐性能与其自身的防渗透性能密切相关,气密性好的涂层往往对应着优异的防腐蚀性能。如图9a所示,与纯PFA涂层相比,P-FG复合涂层的WVTR和OTR分别下降了62.9%和41.3%,P-OFG复合涂层则分别下降了83.1%和70.4%,说明FG可以有效提升PFA基体的防渗透性。这主要得益于填料的鳞片结构以及类石墨烯结构的不可渗透性。通过对 FG表面接枝改性可以更有效地改善填料在涂层中的相容性和分散性,有利于涂层性能的进一步提升。结合SEM分析结果,图9b给出了腐蚀介质在3种涂层中的渗透路径示意图。添加的FG可在涂层中形成一定的迷宫效应,减缓腐蚀介质的渗透,但仍有较多的填料发生了团聚,迷宫作用并未得到充分发挥。而经过表面改性后,填料在涂层内部的分布更加均匀有效,分子通过复合涂层时扩散路径的曲折度进一步增大,使得P-OFG复合涂层的透过率进一步降低。此外,P-OFG复合涂层的结晶度更高,基体中的自由体积相对更少,抗渗透能力更强,故P-OFG复合涂层的气密性最佳。

图9 不同涂层的气密性测试结果(a)及腐蚀介质在其中的渗透路径示意图(b)Figure 9 Air tightness test results of different coatings (a) and sketches showing the permeation paths of corrosive medium in them (b)

进一步对纯PFA涂层及2种复合涂层进行浸泡腐蚀,浸泡环境为60 ℃的1%硫酸,并测量了EIS谱图,以评价涂层的防腐蚀性能。从图10a至图10c可知,在浸泡初期,纯PFA涂层的lg|Z|对lgf的斜率约为1,对应的相角在很宽的频率范围内接近90°,表明此时的涂层相当于一个良好的隔离层。当浸泡到第10天时,低频模值逐渐由1011Ω·cm2下降至1010Ω·cm2左右,并伴随有强烈的扩散现象,表明此时腐蚀性介质正逐渐向涂层内扩散。随着浸泡时间的进一步延长,涂层的相角图中逐渐出现第二个时间常数,可归属于金属/介质的腐蚀响应,表明此时涂层已失效。而添加FG之后,在浸泡初期,腐蚀介质的渗透明显减弱,P-FG复合涂层的防腐蚀性能有一定提升。但随着浸泡时间逐渐延长到20 ~ 40 d,电化学扩散特征很明显,表明FG在增强涂层防腐蚀性能方面的效果有限。当对FG表面接枝改性后,填料与涂层基体的相容性提高,P-OFG复合涂层在整个测试周期内始终保持着较高的模值,且相角在较宽的范围内维持在90°,展现出了极佳的防腐蚀效果。

图10 不同涂层在60 °C的1%硫酸溶液中浸泡不同时间后的EIS谱图Figure 10 EIS spectra for different coatings after being immersed in 1% sulfate acid solution at 60 ℃ for different time

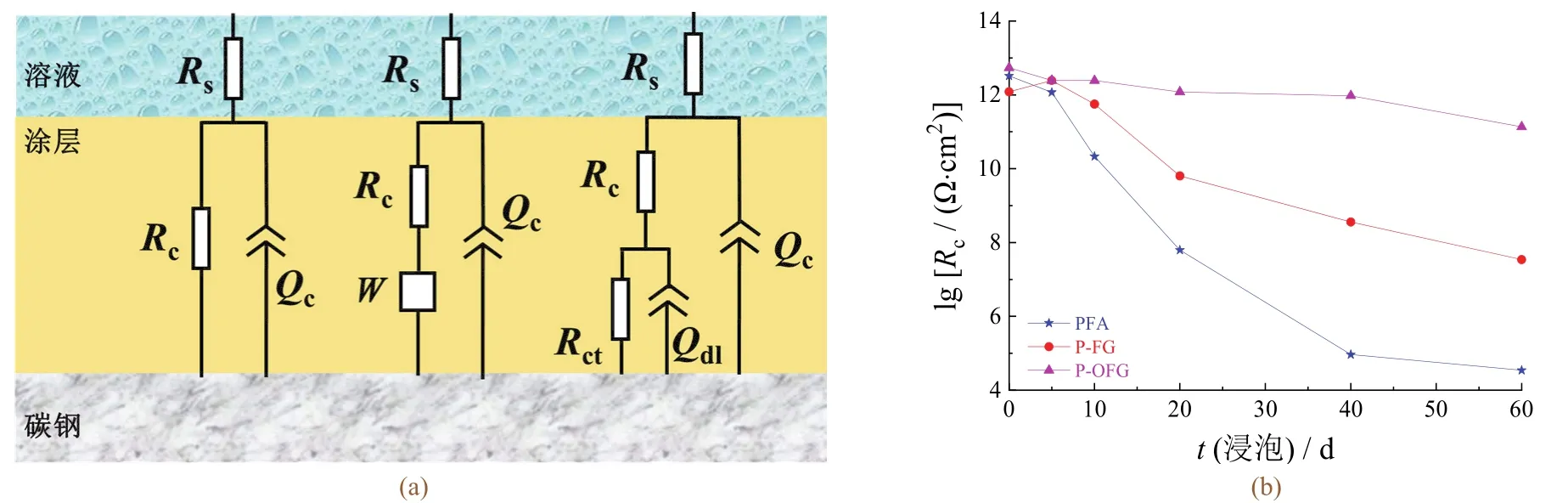

采用图11a所示的等效电路对EIS谱图进行拟合,其中Qc代表涂层电容,Rc代表涂层电阻,Rs代表溶液电阻,W代表Warburg阻抗,而对于已经失效的涂层,Qdl代表金属/介质界面的双电层电容,Rct代表金属基体腐蚀反应的电荷转移电阻。图11b为Rc的拟合结果。经过20 d的浸泡,纯PFA涂层的Rc由3.3 × 1012Ω·cm2降至6.7 × 107Ω·cm2,随后基本维持在104Ω·cm2左右,表明PFA涂层很快就失去了防护作用,金属基体将发生严重腐蚀。相反,P-FG复合涂层的Rc在浸泡第60天时才下降到3.5 × 107Ω·cm2,但仍然比纯PFA涂层的Rc高3个数量级,表明添加FG对涂层防腐蚀性能的提升有一定作用。而P-OFG的Rc在整个浸泡周期内基本维持在1012~ 1011Ω·cm2,展现出了极佳的防腐蚀性能。这一测试结果与前述气密性测试结果可相互印证。

图11 拟合EIS谱图的等效电路(a)和涂层电阻的拟合结果(b)Figure 11 Equivalent circuits for fitting EIS spectra (a) and fitting results of resistance of different coatings (b)

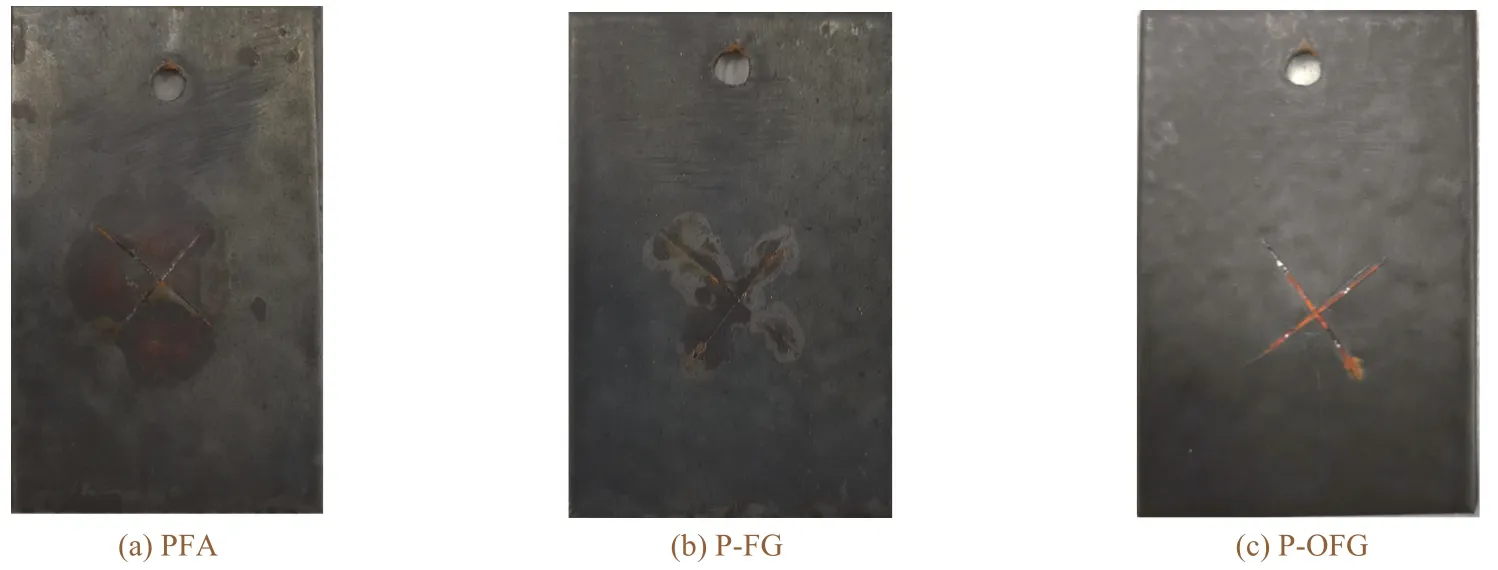

图12为不同涂层经240 h盐雾试验后的宏观照片,每组涂层均施加配套底漆以保证测试过程中的结合力和稳定性。结果显示,纯PFA涂层的腐蚀最严重,腐蚀区域由划痕处向外蔓延,完全包围了划痕。添加FG后,所得P-FG复合涂层的腐蚀痕迹主要沿划痕处扩展,腐蚀面积小于纯PFA涂层的腐蚀面积。至于P-OFG复合涂层,腐蚀产物主要分布在划痕处,未出现明显的涂层剥离现象,其腐蚀情况相比于PFA涂层和P-OFG复合涂层都有明显的缓解。该结果与电化学分析及气密性测试结果一致。

图12 不同涂层经240 h中性盐雾试验后的外观Figure 12 Appearance of different coatings after 240-hour neutral salt spray test

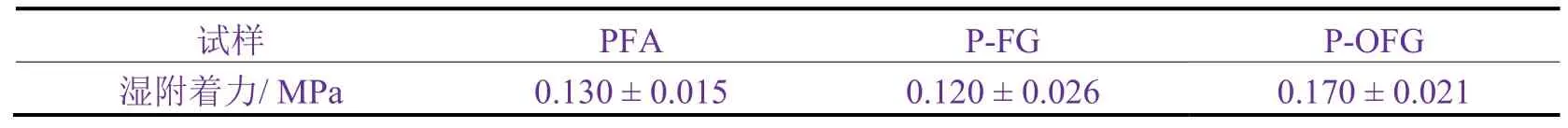

此外,将覆有不同复合涂层的碳钢试样浸泡于去离子水中10 h,取出后擦干试样表面水分并即刻粘附拉拔试验用铝锭以测试涂层的湿附着力,结果示于表2。PFA涂层中含有大量氟原子,使其表面能较低,展现出极强的不粘性,因而其与金属基材之间的结合力较差。FG的添加对材料的结构无较大影响,因而P-FG的湿附着力与纯PFA差不多。而经过表面改性后,填料表面的含氧官能团能与基体产生一定的相互作用,因而在一定程度上增大了结合力。此类涂层可作为面漆使用,在实际应用中可选择与基材结合强度较高的聚醚醚酮等作为底层,以满足性能要求[20],本文对此不作过多探讨。

表2 不同涂层的附着力Table 2 Adhesion strength of different coatings

3 结论

通过改进的Hummers法及热插层法对FGi进行氧化剥离以制备出OFG,并利用KH550对OFG进行表面接枝改性。改性后的OFG可以更好地分散于PFA树脂中,更有利于促进PFA树脂链节的结晶过程。以其作为填料制备的PFA基复合涂层在腐蚀介质中浸泡60 d后依然具有较强的防护性能,涂层电阻Rc不低于6.1 ×1011Ω·cm2。此外,采用KH550进行接枝改性后,所得的P-OFG复合涂层与基材的结合力提高了30.8%,在一定程度上增强了涂层的耐久性。该复合涂层进一步拓展了氟树脂在防腐蚀领域中的应用。