冷涂锌涂层经不同时间中性盐雾试验后的电化学行为研究

姜孟超,杨焰,*,廖有为, ,李阳

(1.中南林业科技大学,湖南 长沙 410018;2.湖南金磐新材料科技有限公司,湖南 长沙 410018)

锌作为钢铁防腐的主要材料之一,具有性价比高、防腐效果好的特点。锌的标准电极电位为-0.763 V,比铁的标准电极电位(-0.440 V)负。当锌与铁基材之间存在电解质时,会发生电偶腐蚀。随着电子的转移[1],锌在阳极失去电子发生腐蚀,而铁作为阴极得到保护。现阶段以锌为主对钢铁的防腐手段主要有镀锌、富锌涂层和作为块状牺牲阳极来保护阴极的材料。冷涂锌涂料既具有镀锌的阴极保护特点,又同富锌涂层一样具有屏蔽保护作用,近年来逐渐占据了防腐涂料市场的一角。不仅如此,冷涂锌涂料施工期短,对环境影响小,无废水废料的排放,因而更被市场青睐。冷涂锌涂料在我国应用时间不长,最开始主要应用于电力行业代替热镀锌及对热镀锌损伤部位进行修补。2015年之后,国家先后颁布了HG/T 4845-2015《冷涂锌涂料》和JT/T 1266-2019《桥梁钢结构冷喷锌防腐技术条件》两项标准以规范冷涂锌涂料的性能和施工工艺,冷涂锌及其配套涂层开始大量应用在钢结构桥梁上。冷涂锌[2]是一种干膜锌含量大于95%的特殊涂层,干膜中5%的树脂起到粘合锌粉颗粒的作用。而环氧富锌涂料的颜基比一般在2 ~ 4之间,树脂可以在颜填料颗粒之间形成连续相,树脂的性质对涂层的基本性质起着确定性的作用。因此,冷涂锌与传统的环氧富锌涂料在防腐机制上需要区别对待。现阶段人们对环氧富锌涂料的防腐蚀机理已经做了大量研究,对环氧富锌的阴极保护和屏蔽保护有了很明确的认识。但是,对于冷涂锌涂料,防腐蚀性能的研究还停留在表观现象上,有关冷涂锌涂层的表面电阻和腐蚀电化学的研究报道还比较少。

本文使用电化学工作站监测冷涂锌涂层对钢铁基材的保护过程,深入研究了冷涂锌涂层的腐蚀行为。

1 实验

1.1 原料与仪器

1 200目锌粉:新威凌公司;冷涂锌树脂:湖南金磐新材料科技有限公司;BGD-880盐雾试验机:广州标格达精密仪器有限公司;Interface1000电化学工作站:美国Gamry电化学仪器公司;TOM-600落锤式表面电阻仪:昆山翰斯特电子材料;MiniTest涂层测厚仪:德国EPK公司;VHX-7000扫描电子显微镜:基恩士公司;D8 Advance型X射线衍射仪:德国布鲁克公司。

1.2 冷涂锌和样板的制备

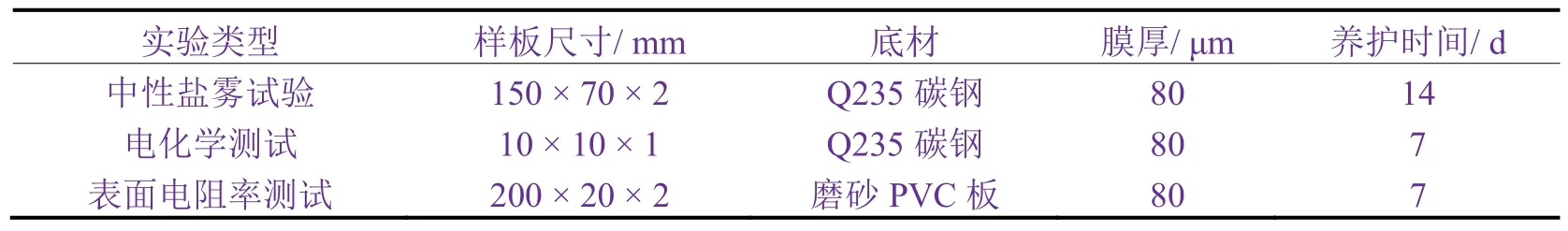

在分散釜中加入20份的冷涂锌树脂,开启分散釜转速为1 000 r/min,缓慢加入80份锌粉,分散30 min即可出料。按照表1进行样板制作。

表1 样板的规格与制作Table 1 Model specifications and production

1.3 测试分析

1.3.1 中性盐雾试验

将养护完成的测试样板放入盐雾试验箱内,箱内温度为(35 ± 2) ℃,pH为6.5 ~ 7.2,NaCl溶液质量浓度为(50 ± 10) g/L,按照GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》进行测试,达到既定时间后观察涂层是否有起泡、脱落、返锈等现象出现。

1.3.2 电化学测试

在美国Gamry电化学仪器公司的Interface1000电化学工作站上采用三电极体系进行极化曲线和电化学阻抗谱(EIS)测试,以金属铂片为辅助电极,饱和甘汞电极为参比电极(SCE),涂覆有2 cm2冷涂锌涂层的基材为工作电极,腐蚀介质为3.5%的NaCl溶液。先将7个样片放入盐雾试验箱,分别进行为期24、100、300、600、1 200、2 000和3 500 h的测试后拿出,使用清水冲洗干净,然后进行电化学测试。极化曲线的扫描速率是1 mV/s,而EIS在开路电位下测量,频率从100 000 Hz到0.01 Hz,扰动信号幅值为20 mV。

1.3.3 表面电阻率(ρs)测量

采用重锤式表面电阻测试仪测量中性盐雾试验24、100、300、600、1 200、2 000和3 500 h后涂层的表面电阻率。测量前用清水将待测面冲洗干净,将重锤平放在测试样板上,按下测试按钮,待读数稳定即可。每次测量均在温度25 ℃、相对湿度60%的实验室内进行。

1.3.4 X射线衍射分析

将样板上的涂层剥离后烘干并研磨,利用D8 Advance型X射线衍射仪鉴定腐蚀产物中主要的相组成。

2 结果与讨论

2.1 盐雾试验

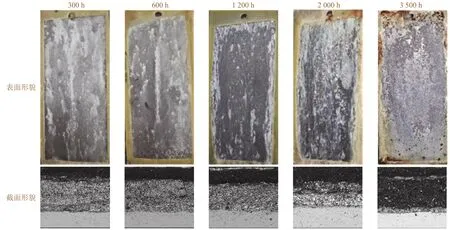

通过盐雾试验可以看出冷涂锌涂层在被腐蚀介质加速侵蚀的环境中的宏观腐蚀行为。图1为冷涂锌涂层在中性盐雾试验300、600、1 200、2 000和3 500 h后的涂层形貌。在300 h时,冷涂锌涂层表面部分区域变得更白。这是因为含有少量Zn2+的盐溶液在涂层表面流动,与水膜中的结合成ZnCO3的形式,水蒸发后沉积在涂层表面,使涂层发白。600 h的样板形貌与300 h时差别不大,在涂层缺陷处以及划线处有白色堆积物,且随着盐雾时间的增加,白色加深。此时的堆积物是松散的,易被剐蹭掉,因此推测它们为 ZnCO3、ZnCl2和NaCl的混合物[3]。盐雾试验1 200 h的冷涂锌涂层表面缺陷处出现较为牢固的白锈,且泛白现象消失。这是因为大量Zn被氧化为Zn2+后转变为不溶于水且牢固的ZnCO3、Zn(OH)2及ZnO的混合物[4],涂层上不牢固的氧化物被水膜带走。盐雾试验2 000 h时,涂层表面出现大量白锈和小部分鼓包,可以推测腐蚀介质已大量进入涂层,涂层内部的Zn开始被氧化,氧化产物大量出现,导致涂层出现鼓包。盐雾试验至3 500 h时冷涂锌涂层部分失效,红锈出现,基体被腐蚀。通过图1中冷涂锌涂层的截面形貌可以发现,300 ~ 600 h的冷涂锌涂层中的锌粉有少部分被氧化,主要集中在表面和孔隙处。1 200 h时,涂层中的锌粉有一定聚集现象,颗粒变大。2 000 h时可以看到涂层下半部分形成更致密的锌粉氧化物层,涂层中间有裂痕,在宏观形貌上表现为鼓泡。盐雾试验了3 500 h的冷涂锌涂层中,锌粉基本消耗完毕,涂层中大多是片状的氧化物。结合宏观形貌来判断,这些片状氧化物应是红锈与锌的氧化物。

图1 冷涂锌在中性盐雾试验中的表面形貌和截面形貌Figure 1 Surface and cross-section morphologies of cold-applied zinc coatings during neutral salt spray test

对经过3 500 h盐雾试验的冷涂锌涂层进行XRD分析,分别在出现红锈的位置和未出现红锈的位置取样。如图2所示,其主要腐蚀产物为ZnO、Zn5(OH)8Cl2、Fe2O3、Zn5(CO3)2OH6等。在红锈出现的区域,Zn的特征峰微弱,证明其中Zn的含量极低,不再能提供阴极保护的作用。而未出现红锈的区域中虽然还有Zn,但涂层的阴极保护作用也接近失效,因为这些区域中依然检测出了Fe2O3,表明涂层以下的基材已受到腐蚀。

图2 3 500 h中性盐雾试验后冷涂锌涂层不同区域腐蚀产物的XRD谱图Figure 2 XRD patterns of corrosion products at different areas of cold-applied zinc coating after 3 500-hour neutral salt spray test

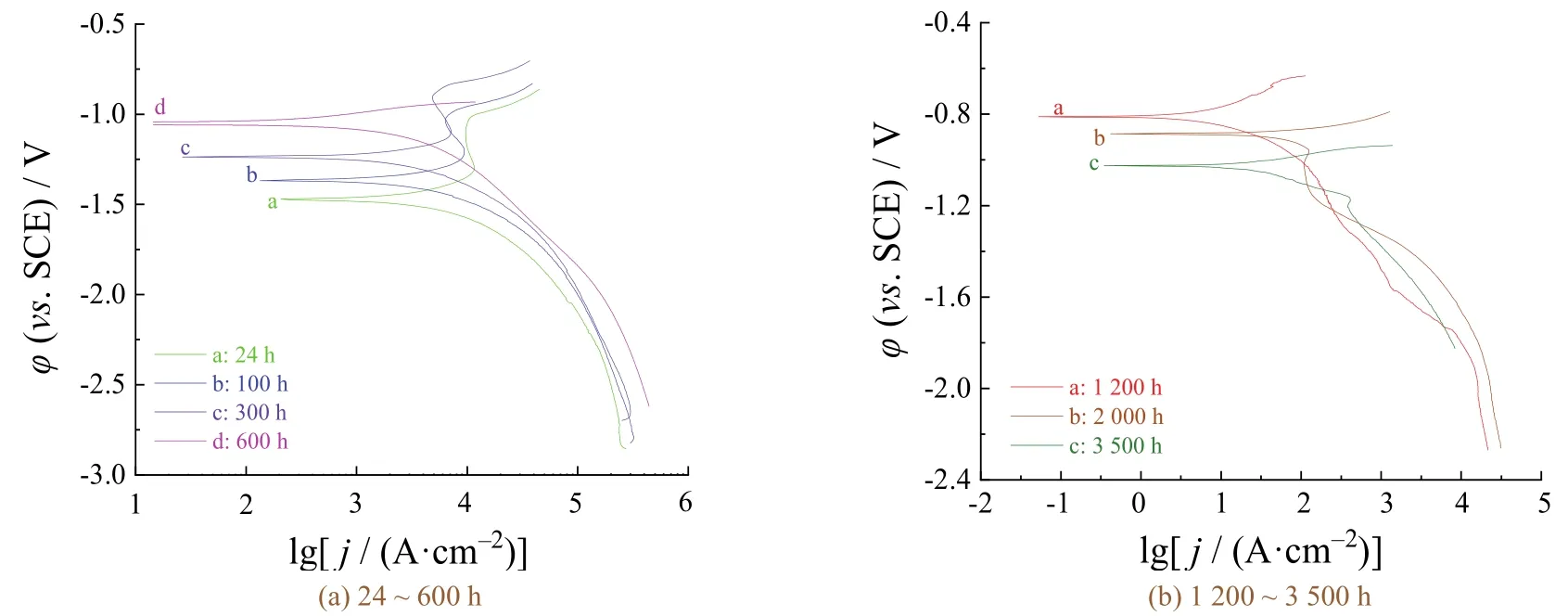

2.2 Tafel极化曲线

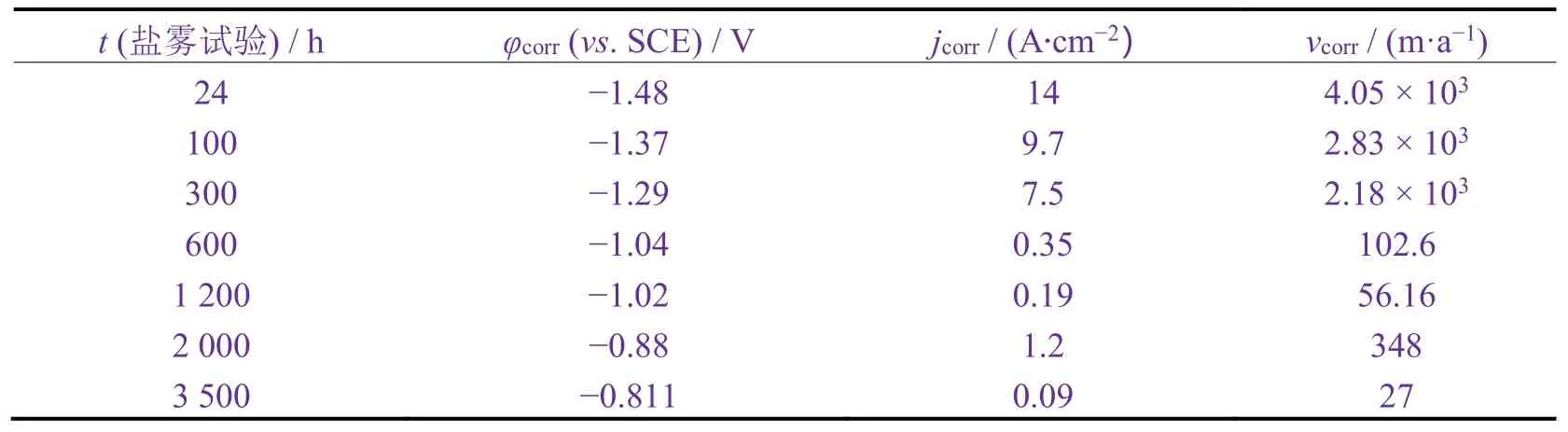

通过图3a可以看到,中性盐雾试验24、100和300 h时的极化曲线有非常明显的活化-钝化区,直到600 h才消失。这种现象一般出现在可钝化金属上,但涂有冷涂锌的碳钢本身一般不具备钝化的能力。因此可以确定在盐雾试验的前600 h,腐蚀介质在与冷涂锌涂层接触后会顺着涂层的孔隙与铁基材接触,这个过程会加速消耗涂层中的Zn。冷涂锌涂层进入钝化阶段后会产生大量Zn的氧化产物。由图3b可知,中性盐雾试验600 h后样品的极化曲线上不再出现活化-钝化区,可以推测此时冷涂锌表层已经被Zn的氧化产物覆盖,涂层缺陷也基本被弥补。以上过程可由表2的数据加以印证。中性盐雾试验600 h前的腐蚀电流密度(jcorr)和腐蚀速率(vcorr)均很大,是因为冷涂锌涂层中的Zn被不断氧化而消耗。当腐蚀产物和钝化层使涂层更加致密时,腐蚀电流密度和腐蚀速率急剧下降。即使有腐蚀介质侵入涂层,整个涂层仍具备阴极保护的能力。因此,这一阶段内碳钢还未被腐蚀。

图3 中性盐雾试验不同时间后冷涂锌涂层的Tafel曲线Figure 3 Tafel curves of cold-applied zinc coating after neutral salt spray test for different time

表2 Tafel曲线的拟合数据Table 2 Data obtained by fitting the Tafel curves

设置一个阀值为-0.86 V[5-6],在腐蚀电位(φcorr)高于此值时认为涂层不再具备阴极保护能力。根据表2和图3可以得出冷涂锌涂层在中性盐雾试验中的阴极保护能力在2 000 h左右,在3 500 h时完全丧失阴极保护能力,介质开始腐蚀基材。这在腐蚀速率的变化上也可以看出:600 ~ 2 000 h内的腐蚀电流密度和腐蚀速率变化不大,涂层同时具备阴极保护和屏蔽保护的作用,而3 500 h时冷涂锌涂层的腐蚀电流密度和腐蚀速率更接近于碳钢本身[7],可以判断此时涂层已失效。

2.3 电化学阻抗谱

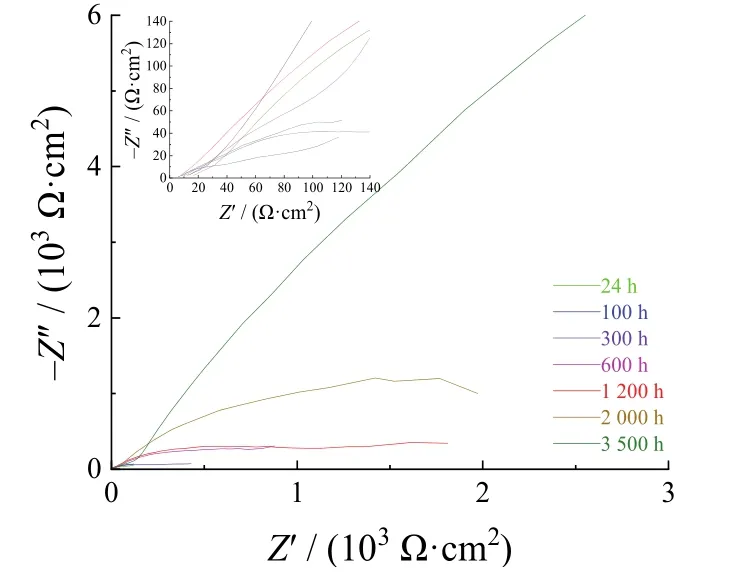

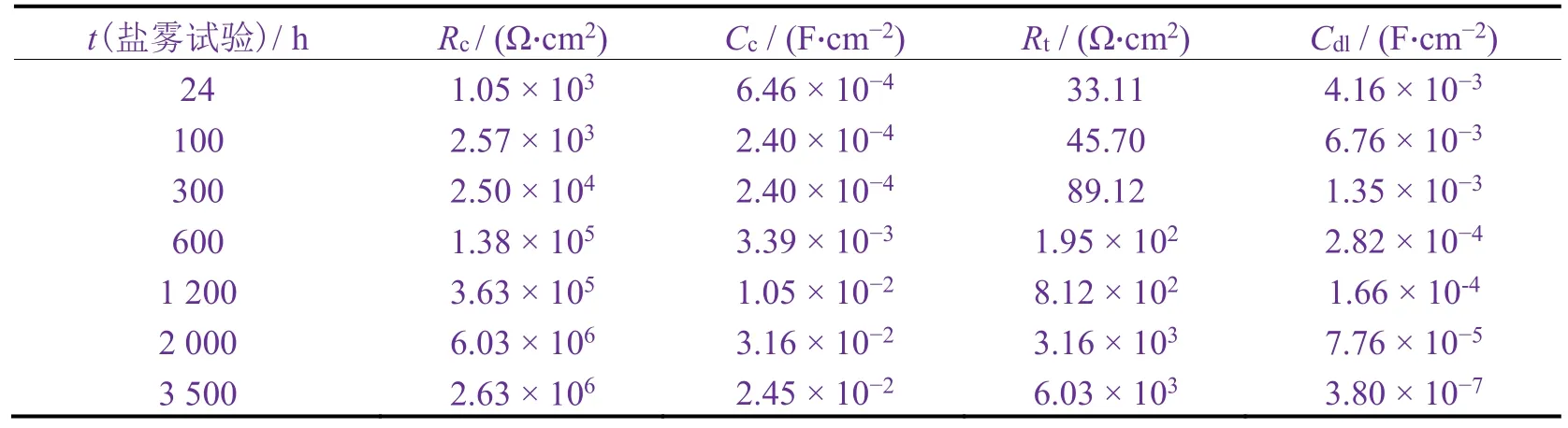

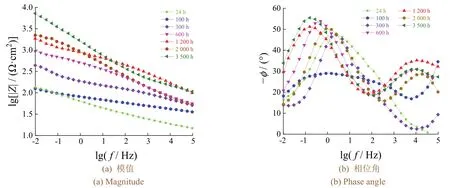

电化学阻抗谱可以检测涂层的各方面信息,因此在不同的时间点通过奈奎斯特(Nyquist)图及其拟合后的数据对涂层的电阻、电容、电荷转移电阻等电化学参数进行分析就可以得到较为详细和完整的涂层耐腐蚀性能评价。涂层电阻可以反映涂层中孔隙的数量,涂层电容则反映涂层的吸水性[8-9],两者相结合就可以分析出涂层孔隙被腐蚀产物填满的时间以及屏蔽保护的时间范围。图4和图5分别为中性盐雾试验不同时刻的波特(Bode)图和Nyquist图。

图5 冷涂锌涂层在中性盐雾试验中不同时刻的Nyquist图Figure 5 Nyquist plots of cold-applied zinc coating at different moments in neutral salt spray test

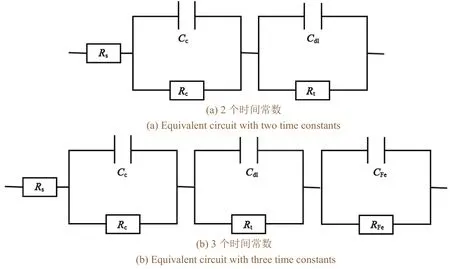

为了更好地解析涂层阻抗图谱的数据,采用如图6a所示的等效电路对阻抗谱进行拟合,其中Rs为溶液电阻,Rc为涂层电阻,Cc为涂层电容,Rt为锌粉反应的电荷转移电阻,Cdl为锌粉颗粒间的双电层电容,RFe为铁的腐蚀电阻,CFe为腐蚀介质接触基材后的双电层电容。通过图4b可以看出,在24 ~ 3 500 h都是两个时间常数,但是在拟合3 500 h的数据时误差超过10%,因此采用图6b所示的具有3个时间常数的模型进行拟合,拟合结果更好。出现这种情况可能是因为腐蚀介质与铁基材发生了反应[10]。拟合结果见表3。

表3 电化学阻抗谱的拟合数据Table 3 Data obtained by fitting the electrochemical impedance spectra

图4 冷涂锌涂层在中性盐雾试验中不同时刻的Bode图Figure 4 Bode plots of cold-applied zinc coating at different moments in neutral salt spray test

图6 拟合用等效电路图Figure 6 Equivalent circuits used for simulation

对图5和表3进行分析可知,冷涂锌涂层的电阻整体上是随着时间的推移而增大的,这符合高锌含量涂层的腐蚀规律。在24 ~ 100 h之内涂层的电阻与电容变化不大是因为腐蚀介质尚未大量侵入涂层内部,涂层内部孔隙还未被腐蚀产物填满。300 h时的电容未增大而电阻增大,可以看作是一个腐蚀产物的增长过程,腐蚀产物先在表面积累,涂层的孔隙还未被填满。600 h时,电容与电阻均增大,表明腐蚀产物开始逐渐形成牢固的氧化物并开始填补涂层内部孔隙。600 ~ 1 200 h是一个屏蔽保护逐渐提高的阶段,涂层中的屏蔽保护使腐蚀介质不再能够大量侵入涂层,Zn不被大量消耗,因此电容不变而电阻增加。1 200 ~ 2 000 h期间,电容与电阻同时增大,表明这是一个平稳的状态,冷涂锌涂层中的Zn缓慢被消耗,Zn的腐蚀产物逐渐增多。直到3 500 h,涂层电阻减小,涂层失效,腐蚀介质充满涂层并接触到基材后导致涂层电阻降低。电荷转移电阻随时间的延长而增大,双电层电容则随时间的延长而降低,说明锌粉颗粒间的导电通道渐渐被腐蚀产物所占据,导电能力减弱。

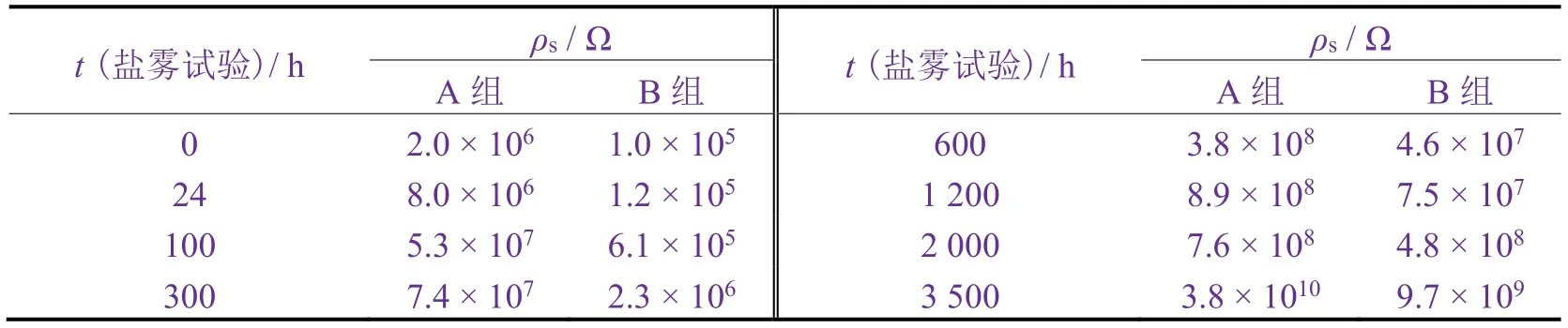

2.4 表面电阻率

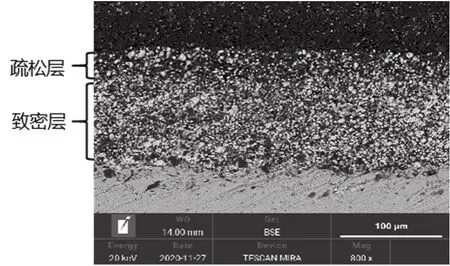

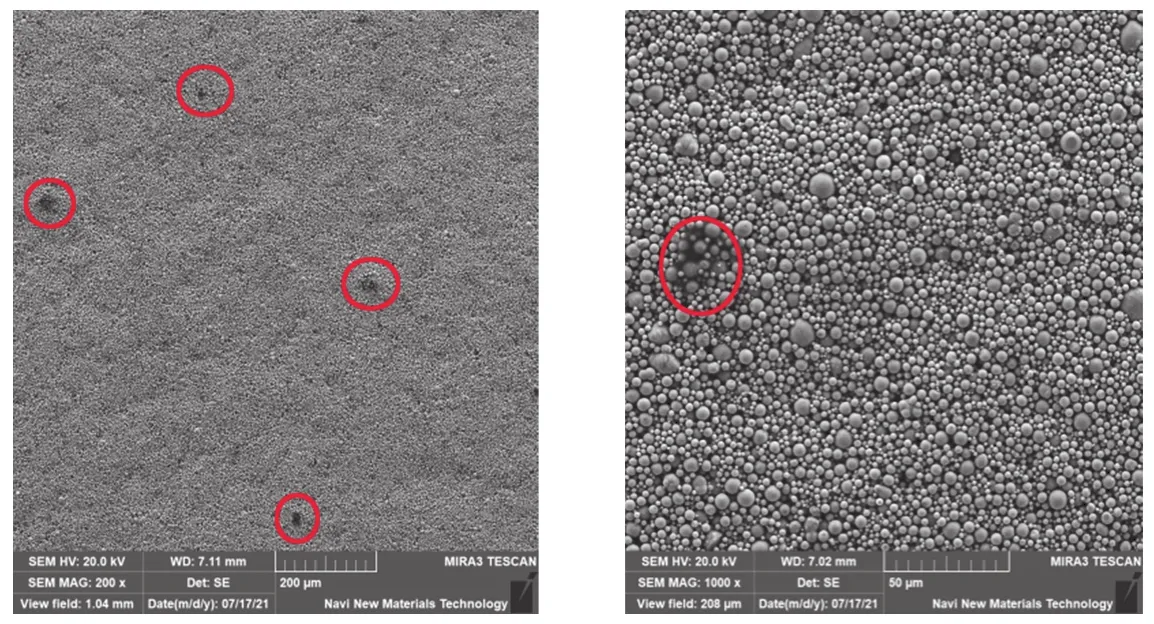

表4为冷涂锌涂层在中性盐雾环境下暴露不同时间后的表面电阻率,A组为未打磨冷涂锌涂层测得的表面电阻率,B组为每个时间点的样品以1 000目砂纸去掉20 μm涂层后测得的表面电阻率。通过对比两组数据可以得出涂层的结构特质和腐蚀介质的侵入程度。0 h(未腐蚀)时,A组的表面电阻率比B组大一个数量级。结合图7和图8给出的冷涂锌涂层微观形貌可以推测,冷涂锌涂层表面是疏松多孔的,越接近涂层底部越为致密,表面电阻率更低。24 ~ 100 h内,A组的表面电阻率上升,反映出表面锌层的腐蚀产物开始产生。在此期间,B组数据变化不大,说明去掉冷涂锌表面涂层后的锌层未发生氧化,腐蚀介质未大量侵入涂层内部。结合表3反映出的涂层电阻增大、电容不变的特点可以得出,腐蚀介质在100 ~ 300 h开始少量进入涂层内部。600 ~ 1 200 h时间段内A组的表面电阻率达到108Ω就不再变化,说明冷涂锌涂层表面 Zn基本全被氧化,腐蚀产物将表面孔隙填满。根据B组表面电阻率的数量级不断增大可以得出,冷涂锌涂层内部的Zn一直在提供阴极保护,缓慢地被消耗。在去掉20 μm厚的涂层后,表面电阻率都出现了下降。2 000 h时A组和B组的数据接近,说明涂层内部的腐蚀产物阻碍了锌粉之间的电连接,导致表面电阻率进一步上升。3 500 h后B组的表面电阻率比A组略低,说明涂层表面与内部的Zn基本被消耗后,内部的腐蚀产物更为致密。结合上文盐雾试验及Nyquist图的结论,可以得出冷涂锌涂层在表面电阻率达到1010Ω时基本失效。

表4 冷涂锌涂层在中性盐雾中不同时刻的表面电阻率Table 4 Surface resistivity of cold zinc coating at different moments in neutral salt spray

图7 冷涂锌涂层的截面形貌Figure 7 Cross-sectional morphology of cold-applied zinc coating

图8 冷涂锌涂层的表面形貌Figure 8 Surface morphology of cold-applied zinc coating

3 结论

冷涂锌涂层的表面有一层20 μm左右的疏松层,越接近基材就越致密。在中性盐雾试验初期,因表面疏松多孔,腐蚀介质容易侵入,导致冷涂锌涂层有一个活化-钝化期。处于这一阶段的冷涂锌涂层主要提供阴极保护作用。在中性盐雾试验中期,Zn的腐蚀产物填满冷涂锌疏松层的孔隙,阻挡了腐蚀介质的侵入,此时冷涂锌涂层同时提供屏蔽保护和阴极保护。在中性盐雾试验后期,冷涂锌涂层内部具有阴极保护能力的Zn基本被消耗殆尽,剩余的Zn也被腐蚀产物包覆,导电通道消失,涂层电阻达到最大,此时涂层只提供屏蔽保护作用,直至破损失效。