商用车水性3C1B涂装线自主工艺节拍提升

吴有高,刘金萱

(东风柳州汽车有限公司,广西 柳州 545005)

众所周知,由于整车涂装线的建设成本及运行成本较高,因此新建涂装线需根据生产设计纲要输入的车型产品及产能,进行整车涂装线的工艺规划、布局及设备选型。涂装线的生产节拍在设备安装及工艺调试完成后,无法像总装生产线一样,通过增加人员、提升链速等方式进行生产节拍及产能的提升,一般通过延时生产、提高库存量等方式来消除节拍差异的影响并完成生产任务。

2020年到2021年,随着国内疫情得到控制,经济迅速复苏,国内商用车市场迎来高速发展的机遇。笔者所在公司为应对市场急速增加的需求,进行了生产基地整体生产节拍提升。总装线装配节拍从设计的双线24 JPH提升至双线38 JPH,而笔者所在的涂装车间的设计节拍为30 JPH,但受面漆线生产铁质小件占比12%、设备故障1%、涂装直行率2%、溶剂颜色喷涂隔车位等影响,实际车身节拍仅为25 JPH,即使延时生产、增加库存,也满足不了总装线提速后的产能需求。

为缓解涂装产能瓶颈,笔者组织车间工艺和设备的技术骨干,探索了涂装工艺节拍提升的可行性。针对设备通过性、关键工序的工艺时间和工艺参数、质量风险、环保排放等逐一分析,逐项验证,通过自主改善,实现了将涂装线节拍提升至36 JPH的目标。

1 前处理电泳段工艺节拍提升

车间前处理电泳段(简称底涂段)的设计节拍为28 JPH,采用水平双摆杆输送方式。因双摆杆节距及滑撬长度固定,故只能通过提高链速进行节拍提升。于是组织了设备、工艺和材料供应商对底涂段进行分析,总结出影响节拍提升的因素主要有:(1)电泳烘干室的烘烤窗口影响漆膜固化;(2)工艺槽的工艺时间缩短影响上膜质量;(3)沥液时间不足导致槽液窜槽。

为减少对生产过程、产品质量的影响,采取分段、小批次、多次重复验证的方式对上述影响因素逐项进行工艺验证。

1.1 电泳烘干室烘烤窗口工艺验证

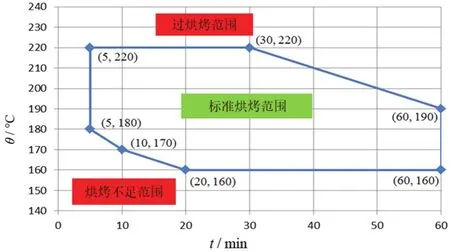

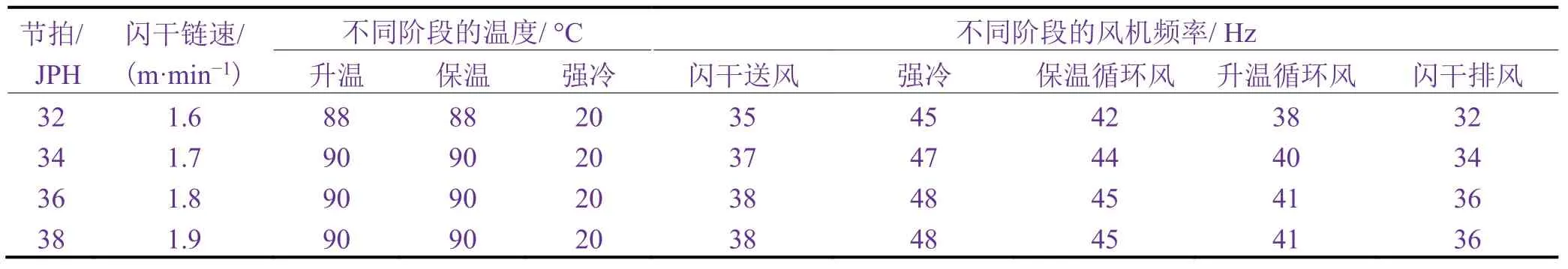

电泳烘干室采用滑撬积放的方式,需要通过提高链速来提升节拍,因此需对电泳烘干室的温度设置、风速等进行调整,以确保电泳漆完全固化。先收集焊装用胶的固化条件(固化窗口:150 ~ 180 °C,30 ~ 90 min),确认烘烤温度调整对其性能的影响,锁定烘烤温度可调整的范围后,再根据涂料厂家提供的电泳漆烘烤工艺窗口(见图1),设计相应的工艺验证方案。

图1 电泳烘烤窗口Figure 1 Baking window for electrophoretic coating

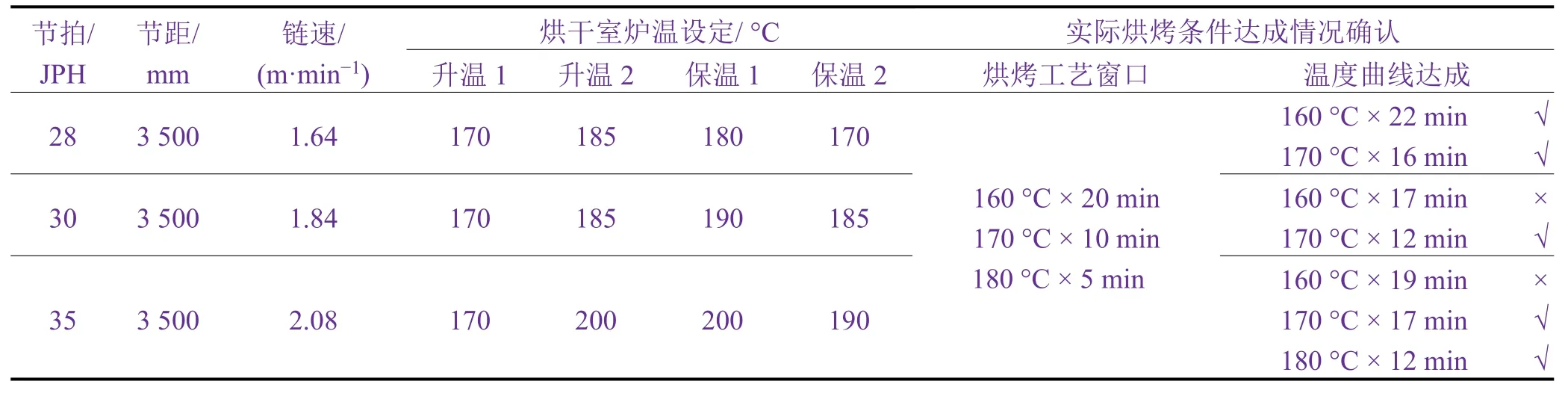

首先利用过线首批电泳车身,调整烘干室的链速,提高烘干室的温度设置和各段送风量、送风频率;在满炉的情况下,测试烘干室炉温曲线,并用丙酮擦拭的方法确认电泳漆的固化效果。每个节拍进行3次炉温验证,确保各车型覆盖,并根据每次的炉温测试结果进行烘烤参数调整,具体验证情况汇总于表1。

表1 电泳烘干炉调整方案及结果Table 1 Adjustment scheme and effectiveness of drying furnace for electrophoretic coating

上述验证结果显示,在现有工艺设备条件下,通过调整电泳烘干炉链速、提高烘干室各段的温度,电泳烘干炉节拍可提升至35 JPH,电泳漆烘烤固化可达成产品质量要求。

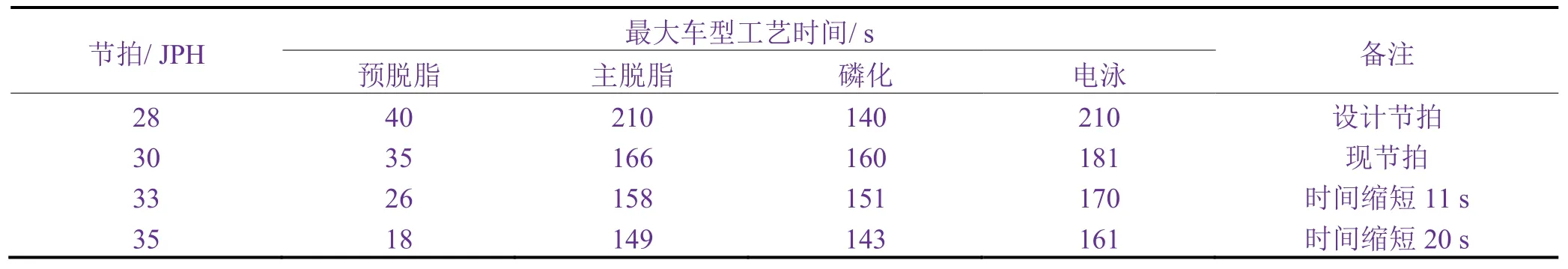

1.2 前处理各工艺槽的工艺时间及槽液参数的调整验证

在节拍验证过程中,设备参数调整随时可以复原且风险可控,但槽液工艺参数调整影响较大,需谨慎对待。先根据节拍计算出各工艺槽的工艺时间(见表2),在实验室模拟槽液处理效果,确认工艺控制要项,评估相应风险,以便在后续工艺验证中制定有效对策。

表2 前处理电泳工艺节拍计算Table 2 Calculation of takt time for pretreatment and electrophoresis processes

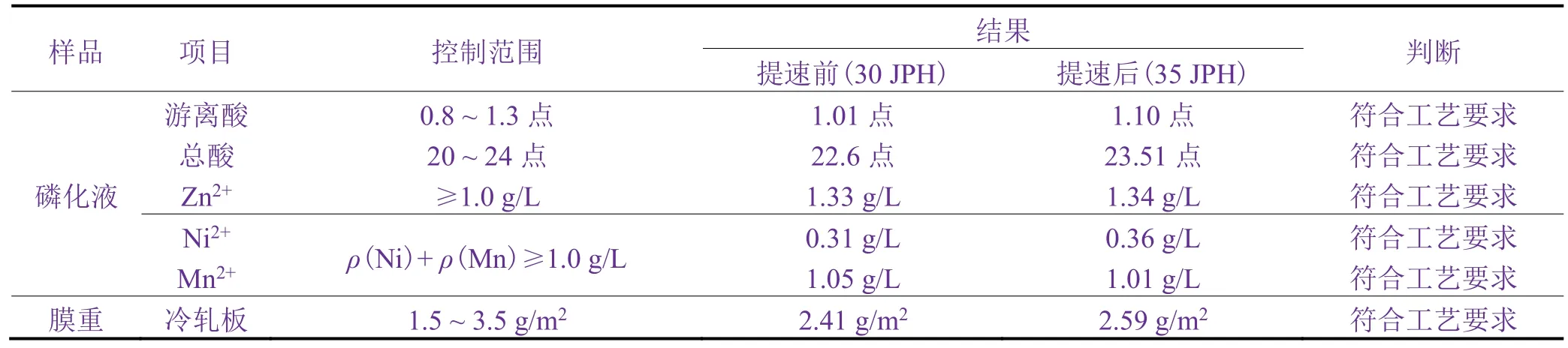

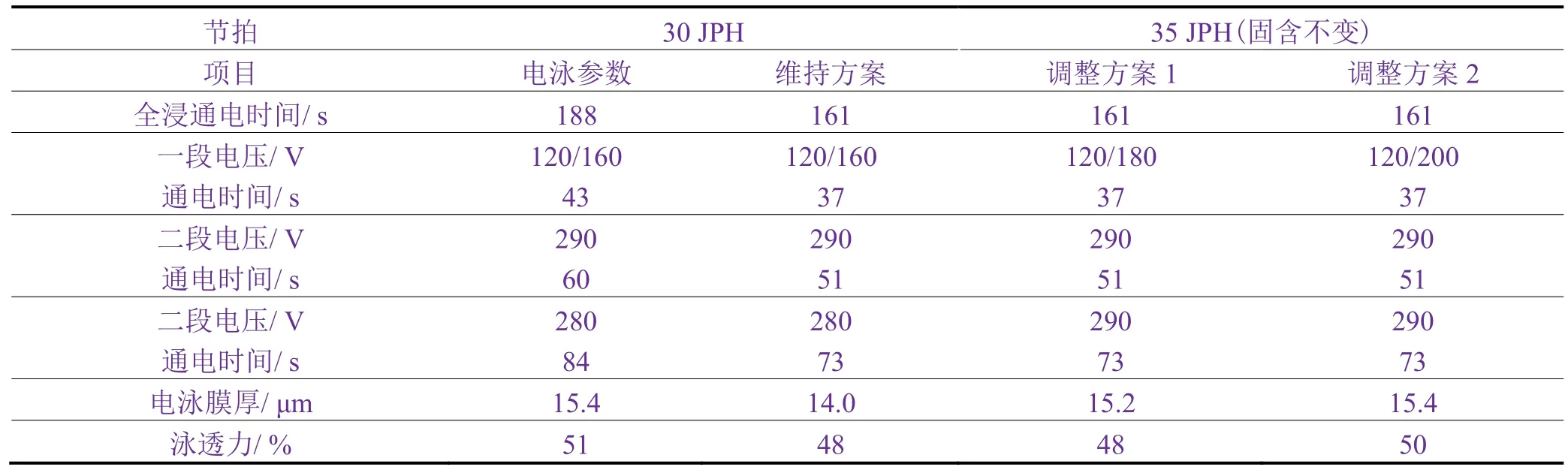

在实验室按照不同节拍的工艺时间进行挂板验证对比,主要针对磷化膜及电泳涂层进行验证。从表3可知,在35 JPH的节拍下,磷化膜满足工艺要求;从表4可知,节拍提升至35 JPH后,电压不变时,泳透力略有下降,而提高电压后,膜厚可达到正常工艺水平。

表3 磷化槽液的调整及结果Table 3 Phosphating bath adjustment and effectiveness

表4 不同电泳电压下膜厚的实验室测试结果Table 4 Laboratory test result of coating thickness at different electrophoresis voltages

综合以上结果,节拍提升至35 JPH后,漆膜状态及性能可满足工艺质量要求。在整个验证过程中跟踪记录了产品质量情况和槽液的参数变化,尤其是观察窜槽及沥液情况,质量表现如下:

(1) 电泳漆膜无明显电泳缩孔增加,除油效果良好;随车所挂磷化板的晶相和膜重均符合工艺要求。

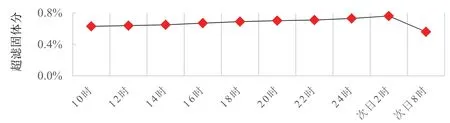

(2) 如图2所示,超滤液固体分虽在生产过程中略有上升,但在工艺范围内(≤ 2%),因此判断无影响。

图2 超滤液固体份的变化趋势Figure 2 Variation trend of solid content of ultrafiltrate

(3) 电泳外观效果有劣化,主要表现为高顶车后围和侧围电泳二次流痕有所增加(增加3 ~ 4个打磨点),风险可控。

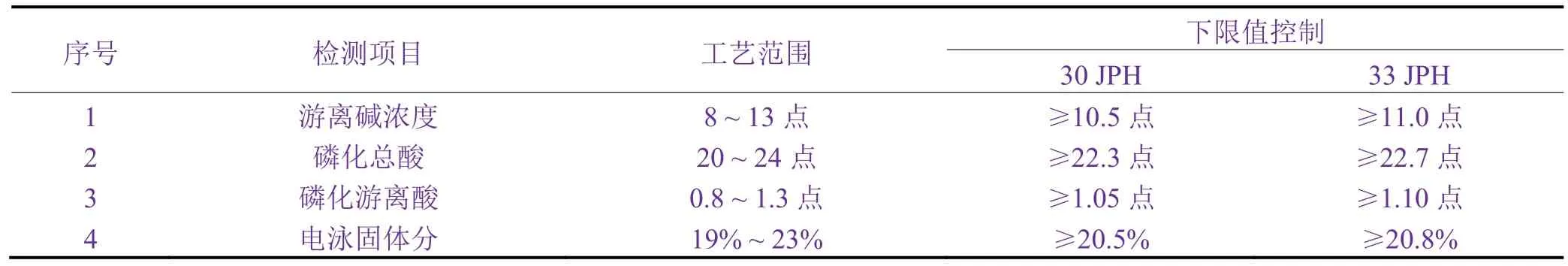

(4) 为确保产品质量并维持工艺稳定,对相关工艺参数的实际值进行上调(见表5),因此前处理段及电泳段药剂的用量略微上涨。

表5 前处理电泳参数实际值调整下限Table 5 Adjustment of lower limit of process parameters for pretreatment and electrophoresis

2 面漆段工艺节拍提升

面漆段采用水性3C1B工艺,设计节拍30 JPH,连续式输送,外表面采用旋杯自动喷涂,内表面采用人工空气喷涂和静电喷涂。面漆线节拍提升主要面临的风险有:(1)水性漆闪干脱水率低;(2)面漆烘干室的烘烤窗口不能满足;(3)机器人喷涂提速及轨迹调整;(4)漆膜外观质量下降。

2.1 闪干炉节拍提升验证

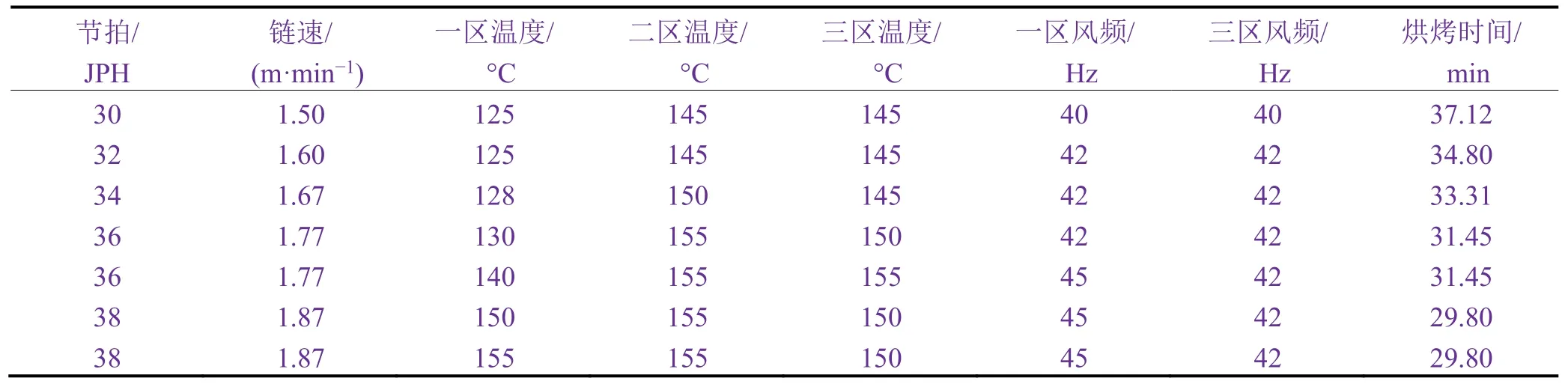

闪干炉工艺验证方案:利用过线的首批车身,采取小幅节拍提升,逐步探索闪干炉节拍的极限。为降低质量风险且保证试验前后数据的可比性,炉温测试及脱水率测试用同一台车且放在第四台车进面漆线(确保车辆进入光漆自动喷涂站前,测试车出完闪干室),同时将闪干炉链速和清漆段链速调整到验证节拍,每个节拍验证重复3次。测试车出闪干炉后,立即将清漆链速恢复到正常生产节拍。验证数据见表6。

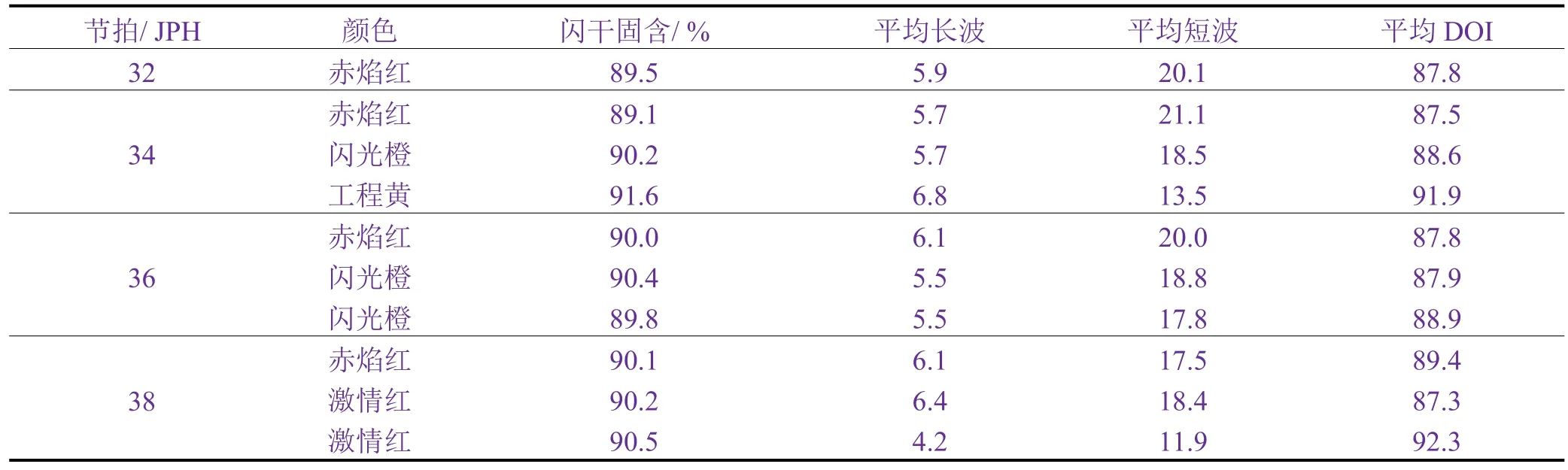

表6 闪干炉工艺参数调整记录Table 6 Datasheet recording the adjustment of process parameters of flash drying furnace

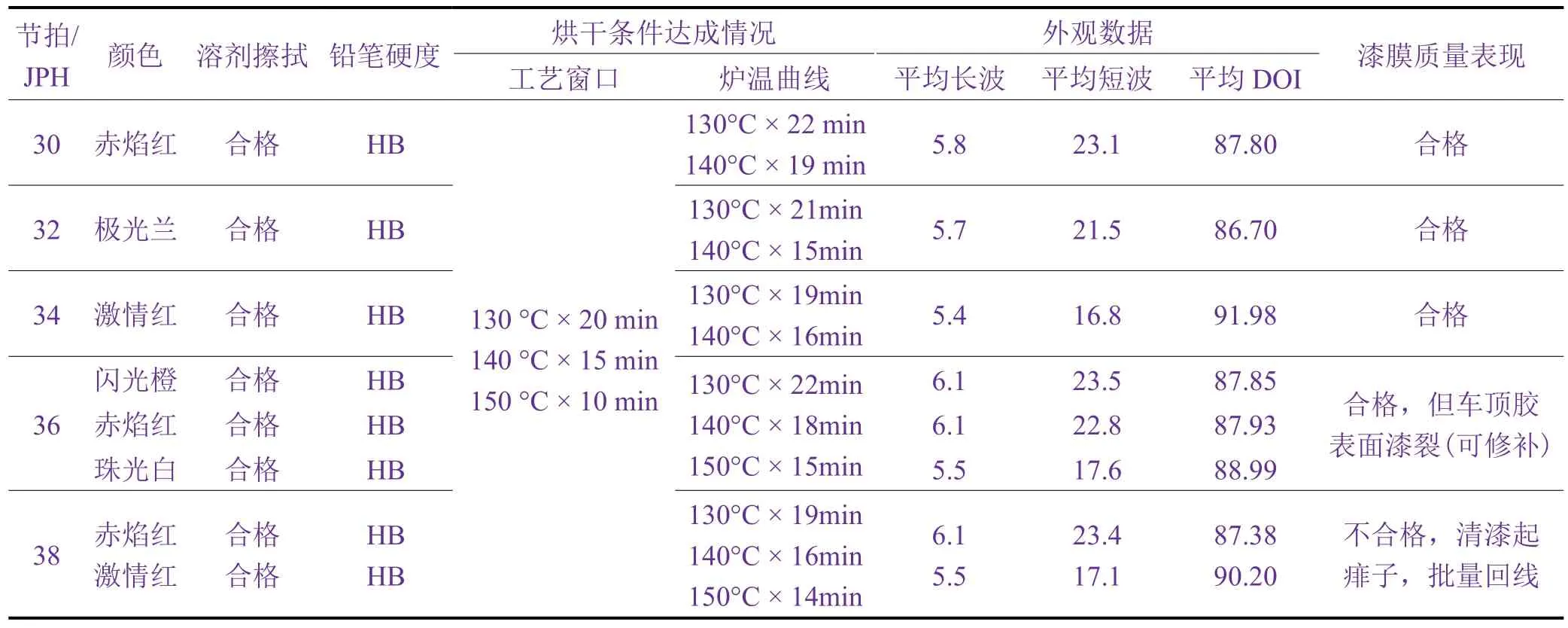

闪干炉节拍可达性主要通过炉温曲线、水性漆复合涂层脱水率以及试验车外观数据进行判断。从不同节拍下验证车的漆膜质量表现(见表7)可以得出结论:在当前设备条件下,闪干炉极限生产节拍为38 JPH。

表7 闪干炉在不同节拍下的质量表现Table 7 Quality of coating at different takt time of flash drying furnace

2.2 面漆烘干室节拍提升验证

面漆烘干炉的极限工艺节拍验证采用与闪干炉一样的方式:从32 JPH逐步验证,每个节拍重复2 ~ 3次,根据每次面漆质量表现进行参数微调。验证数据及调整记录见表8。

表8 面漆烘干工艺参数调整记录Table 8 Record of adjustment of topcoat drying process parameters

面漆烘干的节拍可达性主要考察漆膜固化情况、炉温窗口(见图3)、面漆外观数据、整车漆膜外观数据等是否满足工艺及产品要求。

图3 面漆烘烤窗口Figure 3 Baking window for topcoat

按上述验证方案,跟踪统计了不同节拍下验证车的漆膜质量表现,见表9。

表9 面漆烘干炉不同节拍的质量表现Table 9 Quality of topcoat after being dried at different takt time

根据多次不同工艺节拍下验证的质量表现,确定在当前设备条件下,面漆烘干炉极限生产节拍为36 JPH(车顶漆裂采取临时修补的方式及另做专项课题进行改善)。

2.3 机器人喷涂提速及轨迹调整

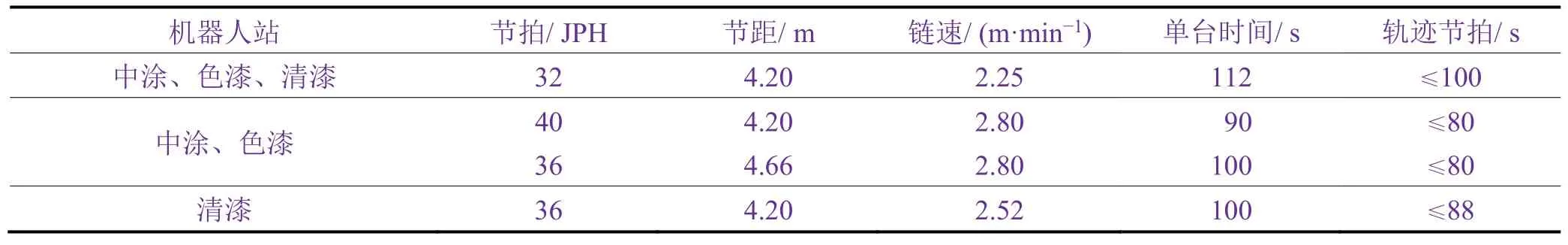

面漆线采用ABB IRB5500型机器人,设计节拍30 JPH,链速2.25 m/min,节距4.5 m,机器人站为对称布局(4台中涂 + 8台色漆 + 4台清漆)。面漆线节拍提升需进行链速和节距调整,因此机器人喷涂轨迹必须全部重编。

小组讨论了关于面漆喷涂节拍提升的两个方向:一是缩短节距及喷涂时间,二是提高输送链速及缩短喷涂时间。经过节拍测算,主要采取第二种方式。

2.3.1 面漆喷涂节拍的确定

根据前述面漆烘干炉和闪干炉的工艺节拍极限,将面漆的节拍提升目标设定为36 JPH。同时考虑到卡车车型较高,为规避提升喷涂速率后机器人手臂发生碰撞的风险,将清漆喷涂截距设定为4.2 m。

根据表10,参照笔者所在公司乘用车同型号机器人的喷涂参数分析:在36 JPH下,中涂、色漆、清漆各站通过提高流量可确保膜厚满足要求;在40 JPH(未来的节拍提升目标)下,中涂、色漆还可以通过流量提升来满足节拍,但清漆因上漆率降低而无法上膜。因而确定机器人喷涂轨迹节拍方案为:中涂站、色漆站按照40 JPH编辑程序,清漆站按照36 JPH编辑程序。

表10 面漆喷涂节拍的计算Table 10 Calculation of topcoat spraying process parameters at different takt time

2.3.2 机器人喷涂轨迹编辑

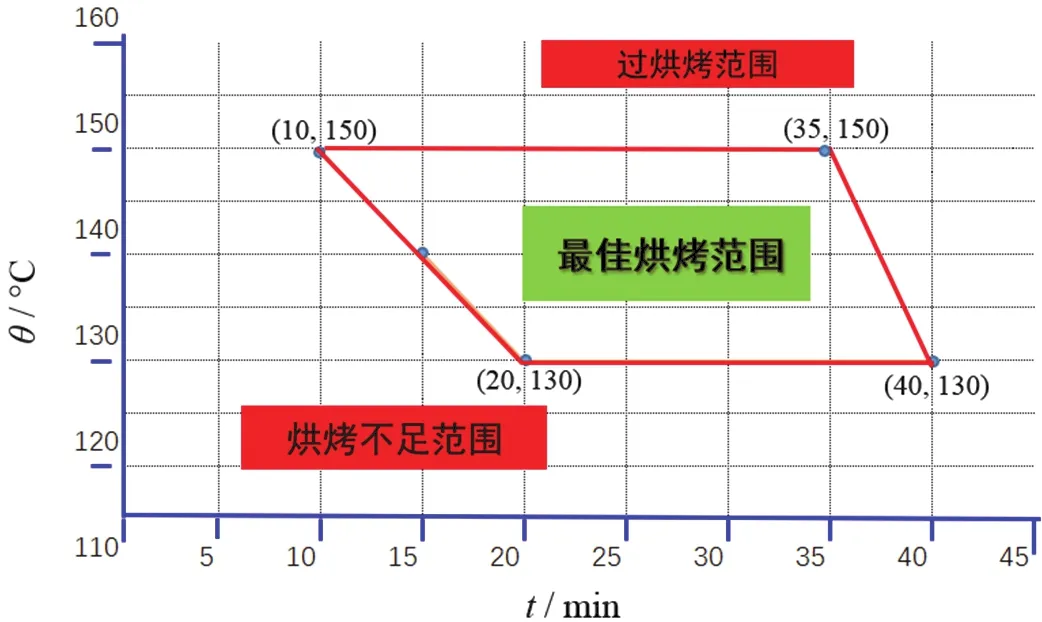

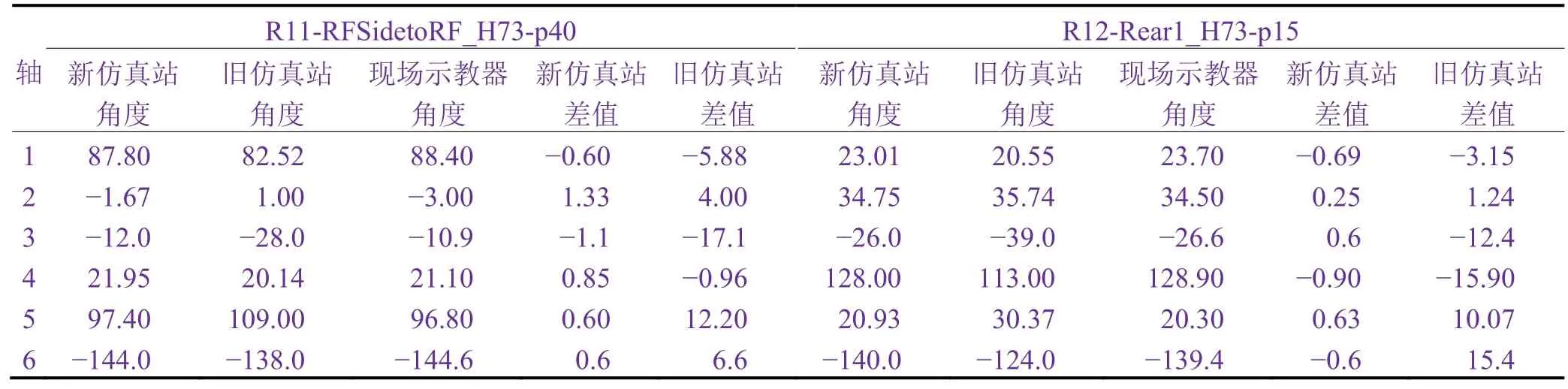

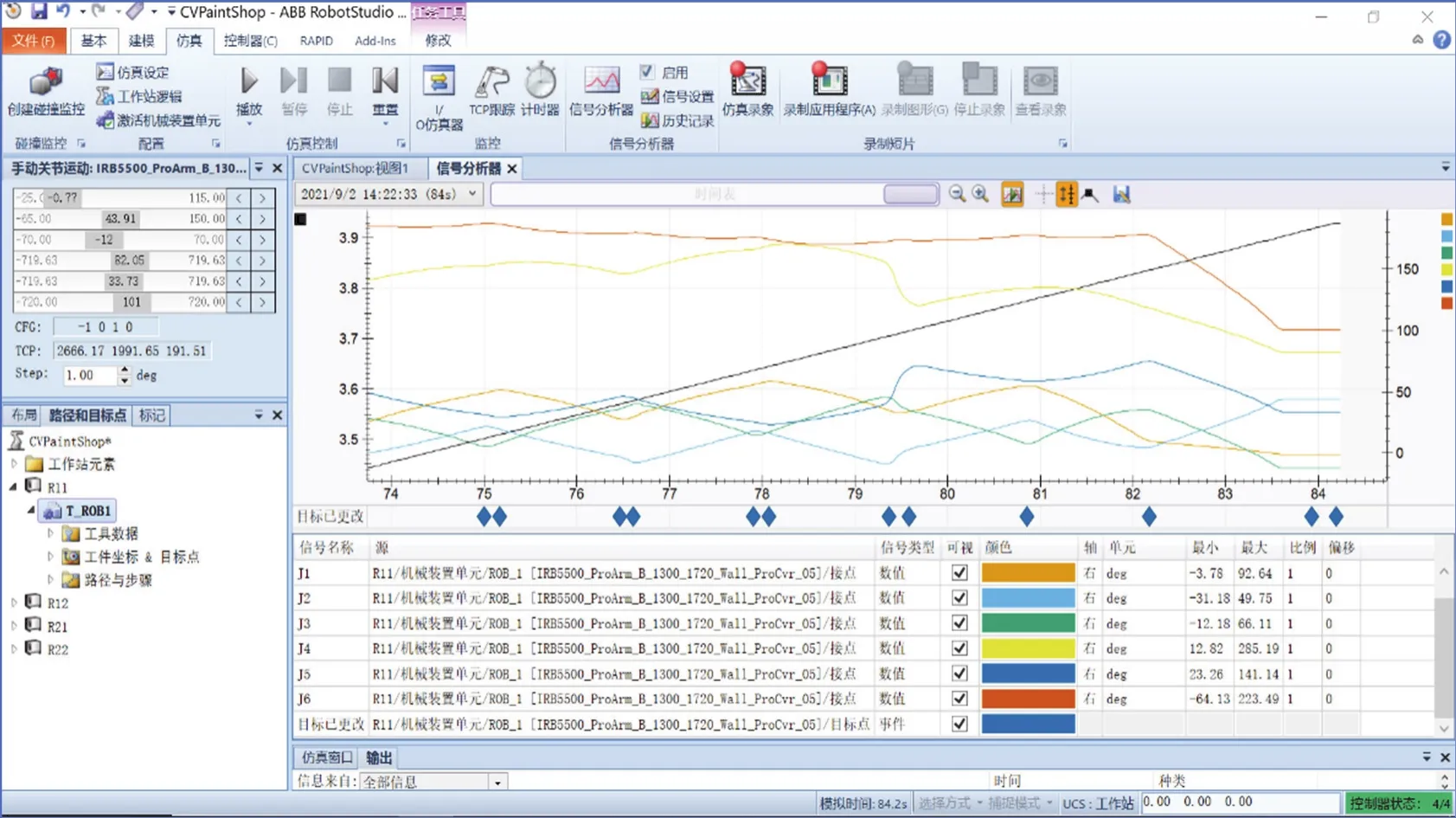

整个节拍提升项目中,最大的挑战就是面漆轨迹的重编,且项目开展时处于车间生产的高峰期(双班生产),无法在线逐个车型进行对点调试,因此对离线仿真模拟与现场实车喷涂对应关系的准确性要求非常高。而前期涂装线投产调试时,机器人厂家交付的离线仿真站编辑的轨迹姿态角度与现场运行差异较大而无法使用。为此,面漆调试小组深入研究了ABB机器人的安装方式,解读了RobotStudio软件底层代码及各项功能,用RobotStudio软件按照现场的机器人布局新建了离线仿真站,新仿真的轨迹各轴姿态角度与现场基本一致(见表11)。在仿真站中不仅增加了喷漆室体的壁板模型,使离线仿真喷涂时便于观察机器人各轴对室体的干涉,还增加了更新等待点和极限检测等功能(见图4),早一步规避“关节超出范围”和“靠近奇异点”的报警,提高轨迹仿真成功率及调试效率。

表11 新旧仿真站6轴姿态角度对比Table 11 Comparison of attitude angles of 6 axes between old and new simulation stations [单位:(°)]

图4 某车型在R11机器人上喷涂轨迹的极限检测结果Figure 4 Limit detection results of spraying trajectory for R11 robot on a model of vehicle

2.3.3 提升面漆调试效率

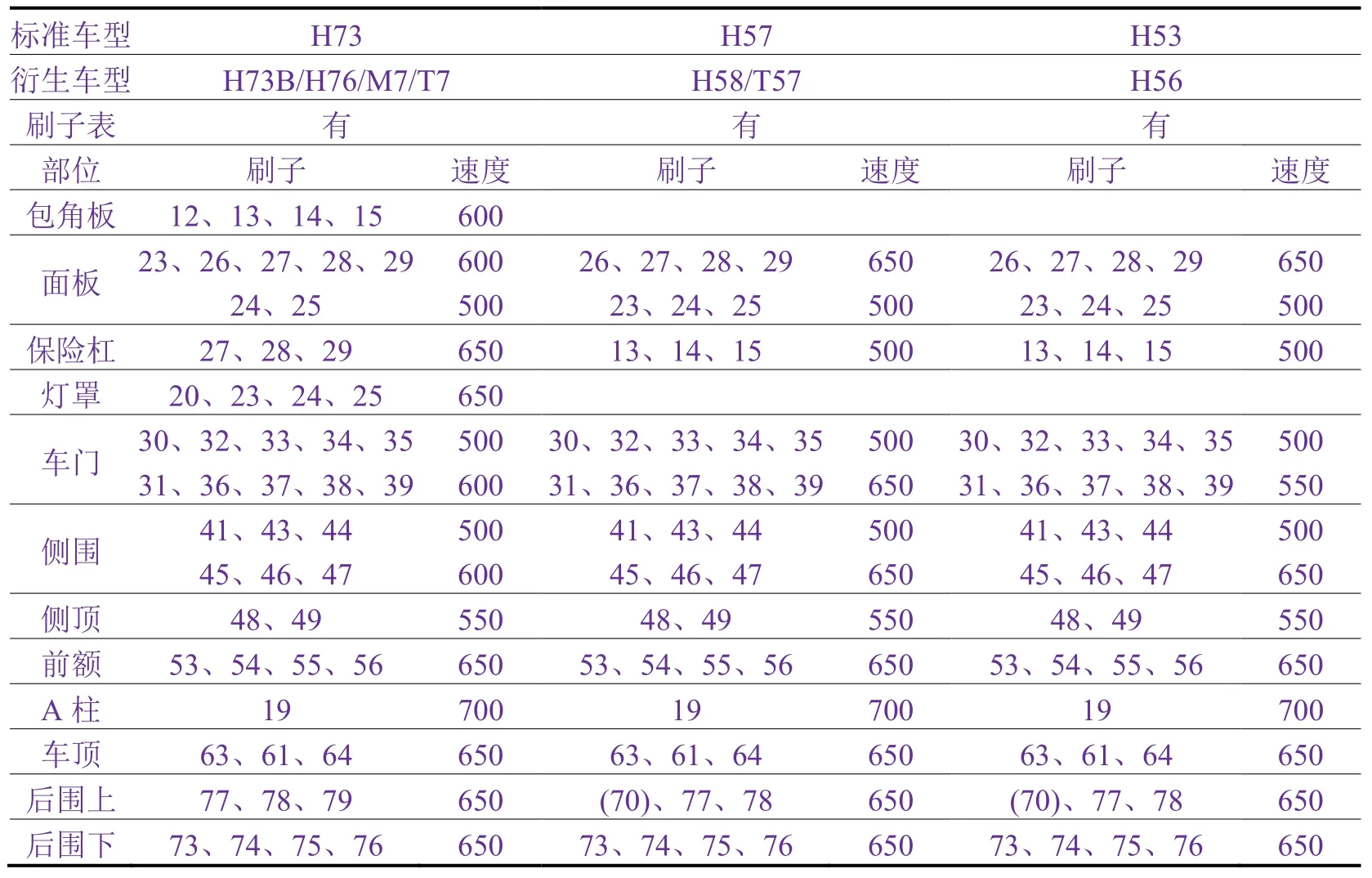

由于生产节拍提升验证阶段同时也是公司产量高峰期,生产任务繁重,为提高调试效率,根据车型大小分组,选出代表车型进行实车调试。该车型完成单层膜厚、总膜厚、外观、色差的调试后,根据编好的车型轨迹,统计全车型各部位的刷子号及对应的喷涂速率(见表12),并据此按比例进行喷涂参数修改复制(各车型对色点喷涂参数保持一致),快速建立各车型的喷涂刷子表,直接进入复合涂层调试,极大地缩短了各车型的喷涂调试周期。同时为了不影响正常产品车的生产,同一车型通过上位机赋予一个正常生产程序号和调试喷涂程序号。

表12 各车型刷子表及喷涂速率对比Table 12 Brushes for various models and comparison of spraying speed

通过上述方式,在短短2个月内便完成了29个车型(12个涂层/车)的面漆调试,比正常的调试周期缩短了3个月。

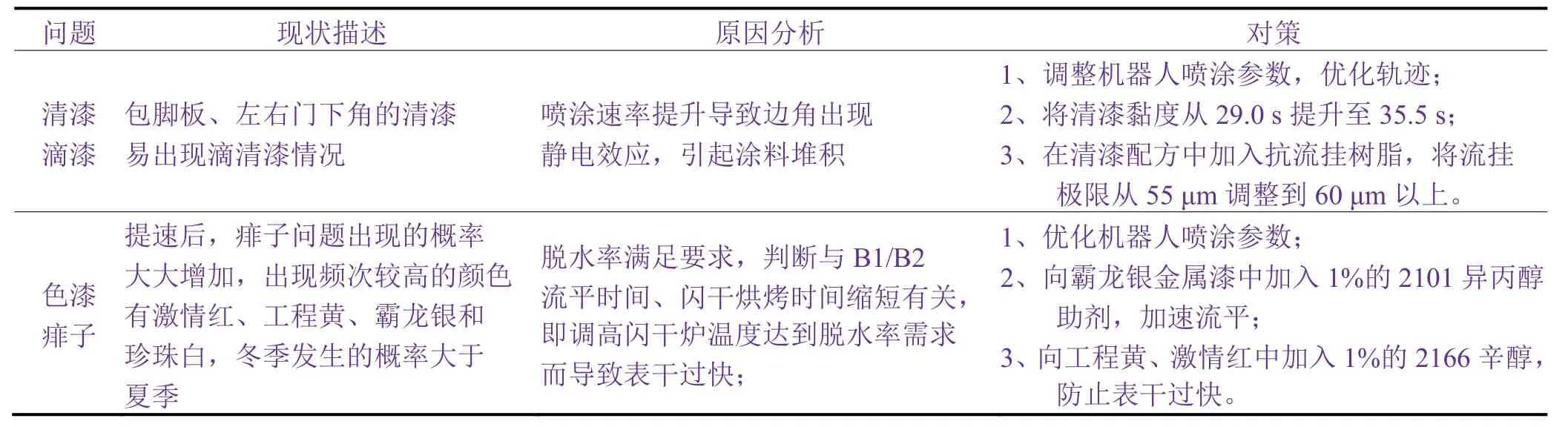

2.4 面漆质量问题的改善

面漆线提速后,面漆直行率受到了一定程度的影响,主要表现为清漆滴漆及偶发性的色漆痱子,因此现场除了正常的喷涂参数调整之外,还对涂料施工性进行了改善(见表13),调整后面漆直行率稳定在98%以上。

表13 涂料施工性调整Table 13 Adjustment of coating performance

3 结语

涂装工艺节拍在线体设计建设阶段确定,建成后除非进行重大设备技改,否则很难提升,因此涂装行业极少进行大幅的生产节拍提升。笔者所在公司的涂装技术团队经过对工艺过程的精细策划以及对设备能力的深入挖掘,在不进行重大设备改造、不增加投资、确保产品质量的前提下,通过工艺设备调整,自主完成涂装生产节拍提升,为后续其他同行打破涂装工艺节拍限制积累了宝贵的经验。涂装节拍的提升意味着节能降耗,减少了碳排放,响应了国家环保要求,在实际生产中有重要的意义。