含氮聚合物催化剂的制备及乙炔氢氯化性能研究

乔文强,孙 玺,王连杰,张 健,秦玉才,宋丽娟

(1.辽宁石油化工大学辽宁省石油化工催化科学与技术重点实验室,辽宁抚顺 113001;2.中国科学院大连化学物理研究所,辽宁 大连 116023;3.郑州大学 化学学院,河南 郑州 450001)

聚氯乙烯(PVC)因具有独特的物理、化学性质,被大量应用于人们的生产生活中,而生产聚氯乙烯离不开氯乙烯(VCM)。因此,氯乙烯的生产具有重要意义[1-3]。目前,工业上主要通过乙炔氢氯化法、乙烯法和乙烷法等3种技术生产氯乙烯。我国化石能源具有多煤少油少气的特点,所以在我国工业生产上主要采用乙炔法来制备氯乙烯,通过该法制备的氯乙烯占其产能的70%以上,并且已经形成成熟的生产工艺。在乙炔法制备氯乙烯的过程中普遍使用Hg Cl2催化剂,而Hg Cl2具有高温易升华、剧毒等特点。因此,人类一方面面临Hg Cl2升华对环境造成的污染问题,另一方面面临汞资源匮乏问题[4-6]。可见,开发一款绿色无汞催化剂对我国工业乙炔法生产PVC显得至关重要。

目前,替代HgCl2催化剂的研究主要分为贵金属、非贵金属和非金属催化剂。贵金属催化剂具有活性高、稳定性好的优点,其中以G.J.Hutchings等[7]研究的Au催化剂最为突出,后期研究者在Au催化剂的基础上添加助剂或其他金属,进一步提高了催化剂的活性和稳定性,但其成本较高[8-11]。非贵金属催化剂具有成本低廉的优点,以中科易工的Cu系催化剂为主,已经进行工业万吨级示范生产,但其稳定性和活性较贵金属催化剂还有一定差距[12-15]。非金属催化剂具有成本低、无污染等优点,如离子液体催化剂,N、P、S等单元素或多种元素掺杂的碳催化剂。其中,N掺杂C催化剂相比于其他催化剂,无金属负载,制备成本较低;在众多非金属催化剂中,N掺杂C催化剂对乙炔转化率较高,且稳定性良好[16-19]。

本研究以多聚甲醛、1,3,5-三甲基苯和对苯二胺为C源和N源,通过一系列聚合反应合成CNy前驱体,在N2氛围、不同温度下焙烧制得N掺杂C催化剂,并对制备的催化剂进行表征。结果表明,所制得的N掺杂C催化剂转化率较高,稳定性较好[20]。同时,探究了催化剂的构效关系与失活原因。

1 实验部分

1.1 原料与试剂

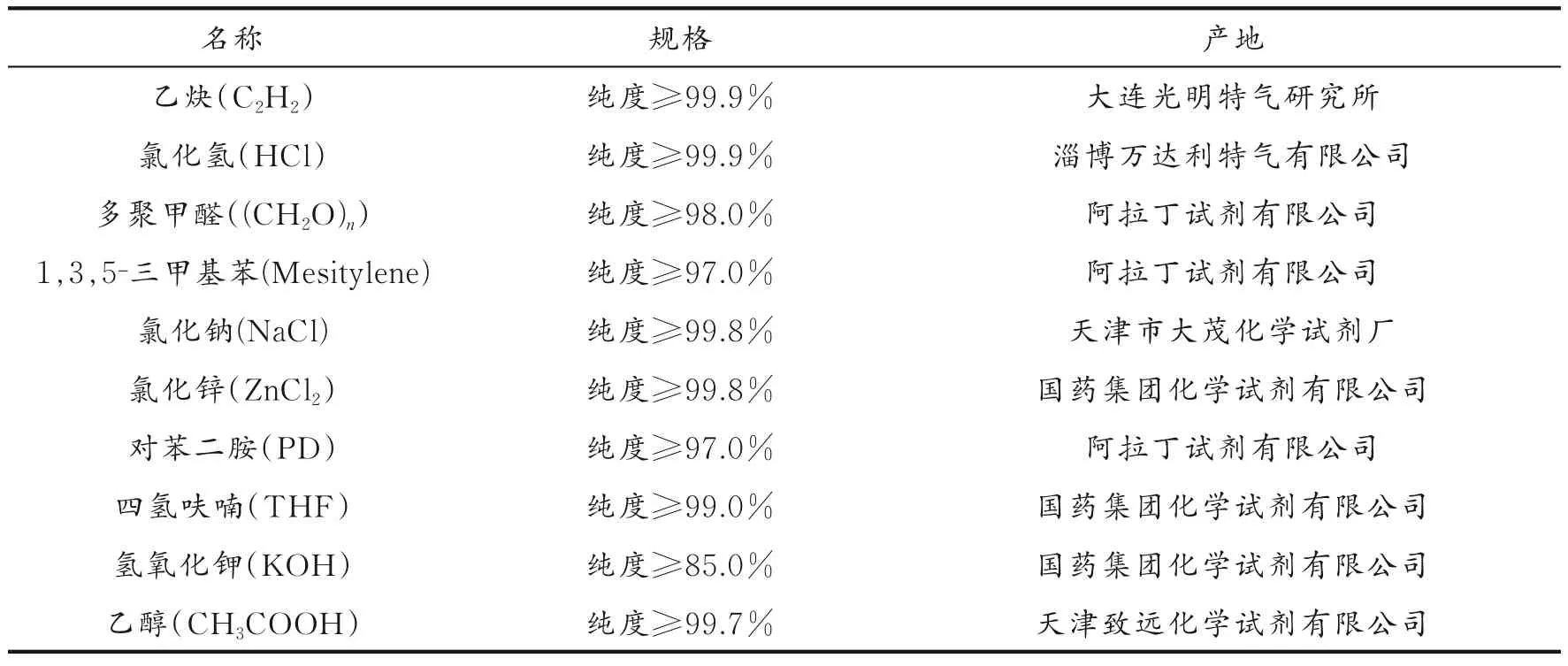

实验主要试剂见表1。

表1 实验试剂Table 1 Eeperimental reagents

1.2 催化剂的制备

分别称取多聚甲醛(10.80 g)、浓盐酸(52.00 g)和氯化钠(1.87 g),搅拌混合后加入1,3,5-三甲基苯(7.20 g)。混合物在95℃下回流5.0 h,冷却至室温后,反应物中析出白色蜡状有机物质,去除水层,在该有机材料中再次加入多聚甲醛(10.80 g)、浓盐酸(52.00 g)、氯化钠(1.87 g)和氯化锌(8.20 g)。混合液在95℃下回流24.0 h,同时大力搅拌。冷却后得到的固体产物经过过滤、水洗涤,在空气中干燥。粗品溶于二氯甲烷中,用水洗涤分离,将得到的有机物在50℃下蒸干,析出的物质为1,3,5-三甲基-2,4,6-三氯甲基苯(TCM)。

称取TCM(7.85 g)和PD(4.54 g)溶解在THF(250 mL)中,然后在60℃的封闭烧瓶中搅拌24.0 h;冷却至室温后,离心分离沉淀,加入KOH(14.11 g),再加入质量分数50%的乙醇水溶液(300 mL),在45℃的密闭环境中搅拌处理12.0 h;冷却至室温后用乙醇和水冲洗产物几次。在空气中干燥,所得产物为棕色粉末CNy。

将CNy在200℃的空气中加热80.0 min,以避免聚合物结构在高温下突然坍塌;然后,将CNy在N2氛围下以3℃/min的速度升温至500~700℃,恒温1.0 h,制备的催化剂命名为CNy-X-Y。其中,X为碳化温度,Y为恒温时间。

1.3 催化剂的表征方法

采用德国布鲁克公司D8 Advance型X-射线粉末衍射仪对催化剂的晶体结构进行表征。采用美国麦克公司(Micromeritics)ASAP2020物理吸附仪考察催化剂的孔结构。采用日本日立公司SU8010型扫描电子显微镜对试样的形貌和结构进行表征。采用美国Perkin Elmer公司同步热分析仪分析样品质量随温度变化情况。采用日本电子株式会社JEM-2100F型高分辨透射电镜(TEM)观察催化剂的元素分布状况。采用美国热电ESCALAB 250型X-射线光电子能谱仪(XPS)分析样品中各元素的价态。

1.4 催化剂性能评价

使用乙炔氢氯化微反应装置对催化剂的性能进行评价。将2 mL催化剂装填至反应管中并通入N2(20 mL/min),将反应炉以5℃/min的速度程序升温至280℃;关闭N2,通入HCl气体(10 mL/min)活化催化剂0.5 h,然后通入乙炔气体进入反应管中进行反应。反应条件:反应温度280℃,体积空速(C2H2)=90 h−1,V(HCl)/V(C2H2)=1.1∶1.0。反 应后尾气经NaOH溶液吸收残余HCl气体,利用SP2100气相色谱仪(北京北分瑞利分析仪器公司)进行分析;考察催化剂对乙炔转化率和氯乙烯选择性的影响。

2 结果与讨论

2.1 催化剂的合成与表征

采用多聚甲醛与1,3,5-三甲基苯等试剂合成TCM,再以TCM和PD为C源和N源,通过聚合反应合成高分子材料CNy,然后在N2氛围700℃焙烧1.0 h,制得N掺杂C的CNy-700-1催化剂。对CNy-700-1催化剂进行表征,结果见图1。

图1 CNy-700-1催化剂的表征Fig.1 Characterization of CNy-700-1 catalyst

对图1(a)进行分析与计算可知,碳化过程中形成了微孔和介孔,其比表面积和孔体积分别为357.808 5 m²/g和0.238 7 cm³/g,其平均孔径约为2.669 0 nm。由图1(b)可以看出,催化剂具有丰富的孔道结构。由图1(c)可以看出,催化剂在2θ为24.0°、44.0°处出现两个特征峰,这与石墨N的(002)和(101)晶面特征峰相对应,未检测到其他杂质的特征峰,结合图1(d−e)可以看出,CNy-700-1催化剂中只含有C、O和N三种元素,且分配均匀,催化剂中有大量的N活性中心。对N进行分峰处理结果(见图1(f)可知,催化剂中含有吡啶N((398.2±0.2)eV)、吡 咯N((400.2±0.2)e V)和 石 墨N((401.1±0.2)eV)三种类型N[21],其相对含量(与原子浓度和灵敏度因子有关,即I=n s,I为特征峰的峰面积,n为该原子浓度,s为灵敏度因子)分别为37.84%、47.93%和14.23%。

2.2 不同焙烧温度下制备催化剂的性能分析

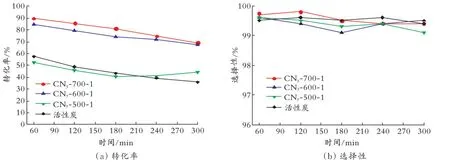

在V(HCl)/V(C2H2)为1.1∶1.0、反 应 温 度 为280℃、乙炔体积空速为90 h−1的条件下,对CNy在500、600、700℃N2氛围下焙烧1.0 h制备的催化剂进行乙炔氢氯化反应评价,并与经硝酸处理的活性炭进行比较,结果见图2。由图2(a)可以看出,随着焙烧温度的提升,催化剂的转化率逐渐提高;500℃焙烧制得的催化剂与经硝酸处理的活性炭的前期催化效果相差不多,但在240 min后催化效果开始优于活性炭,并且保持稳定状态;600、700℃焙烧制得的催化剂的催化效果明显高于活性炭,在焙烧温度为700℃时,所制备的催化剂的催化效果最好,乙炔转化率最高达到89.8%。由图2(b)可以看出,催化剂的选择性都非常好,在99.0%以上。

图2 不同焙烧温度制备催化剂及活性炭的催化性能Fig.2 Catalytic properties of catalysts prepared at different calcination temperatures and activated carbon

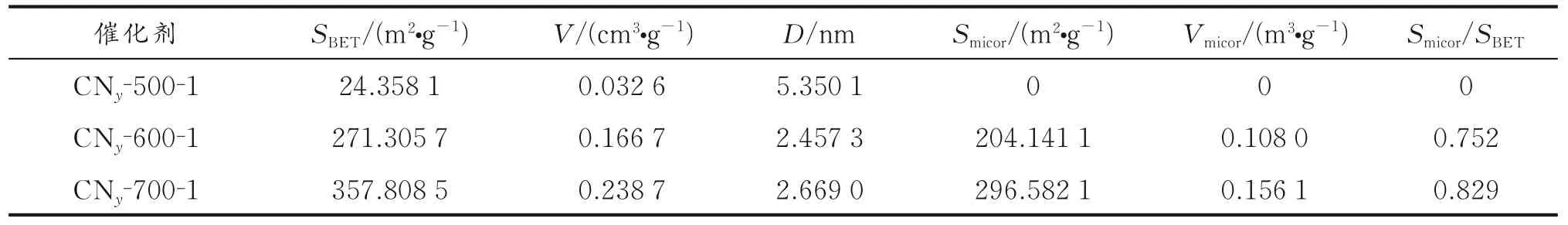

对催化剂进行BET表征,结果见表2。由表2可以看出,随着焙烧温度的升高,催化剂的比表面积逐渐增大,当焙烧温度由500℃升至700℃时,催化剂的比表面积从24.358 1 m²/g增大至357.808 5 m²/g,孔体积从0.032 6 cm³/g升至0.238 7 cm³/g;焙烧温度由500℃升至600℃时,催化剂的比表面积和孔径都有明显的提升;当焙烧温度为500℃时,催化剂没有微孔存在,在焙烧温度为600、700℃时,微孔体积占总体积的80%左右。结合催化剂反应活性结果可以得出,催化剂微孔对乙炔氢氯化反应有重要作用,并且高比表面积与孔体积会使更多的活性位点暴露出来,有利于反应的进行。

表2 不同焙烧温度制备的催化剂的孔结构参数Table 2 Pore structure parameters of catalysts prepared at different calcination temperatures

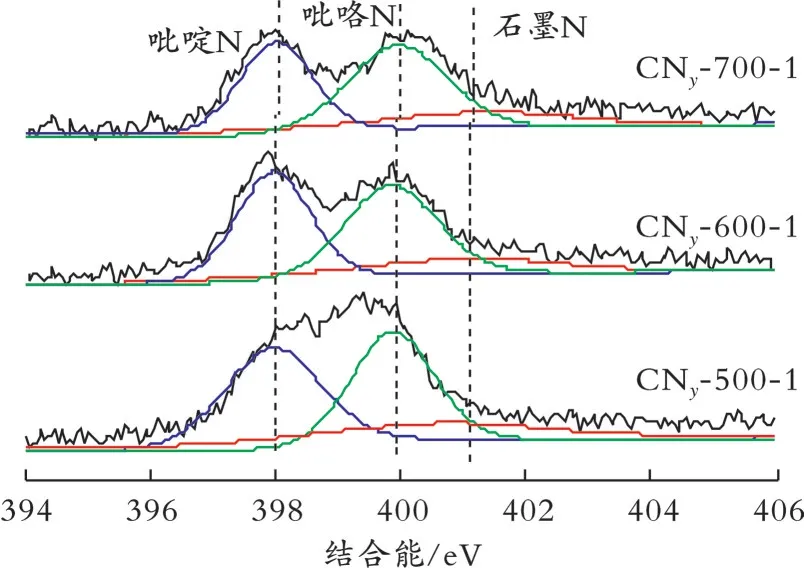

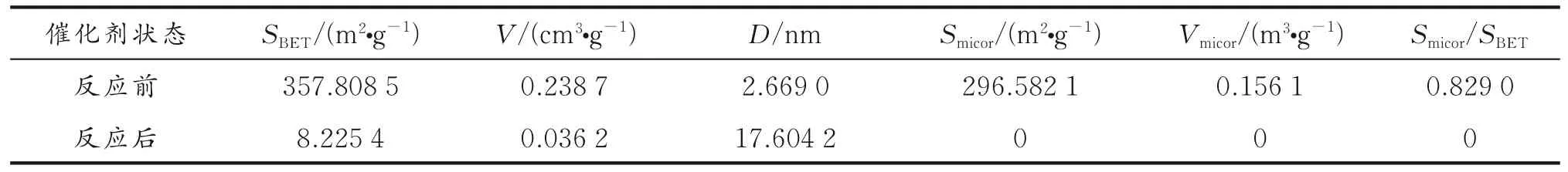

为了考察不同焙烧温度下制备的催化剂中N元素的种类和相对含量与催化反应活性的关系,对3种催化剂进行了XPS表征,结果见图3。

图3 不同焙烧温度制备催化剂的XPS N 1s分峰图Fig.3 XPS N1s peak diagrams of catalysts prepared at different calcination temperature

由图3可以看出,3种催化剂的N物种分峰为吡啶N((398.2±0.2)eV)、吡咯N((400.2±0.2)e V)和石墨N((401.1±0.2)eV)3种类型N。

根据图3中催化剂的N 1s分峰图,可以得出吡啶N、吡咯N和石墨N的相对含量,结果见表3。

表3 不同焙烧温度制备的催化剂N官能团相对含量Table 3 Percentage of nitrogen functional groups in catalysts prepared at different calcination temperature

由表3可以看出,随着焙烧温度的提升,吡啶N相对含量逐渐降低,吡咯N和石墨N相对含量逐渐提升,其中吡咯N相对含量提升明显,由500℃的42.81%提升到700℃的47.93%。结合催化评价活性可以看出,吡咯N的相对含量对催化剂的活性有重要影响,且在一定温度下吡啶N会转化为吡咯N。

从以上评价和表征结果可以推断,N催化剂的活性与其本身的比表面积、孔体积和吡咯N相对含量有关;当催化剂具有较大的比表面积、孔体积和高吡咯N相对含量时,催化剂的催化效果最佳。在N掺杂C催化剂中,与吡咯N原子结合的C原子是其活性位点。随着焙烧温度的升高,催化剂可以产生更多的缺陷位和较大的比表面积,吡啶N也一定程度转化为吡咯N,所以CNy在700℃条件下焙烧制得的催化剂效果最好。

2.3 催化剂失活分析

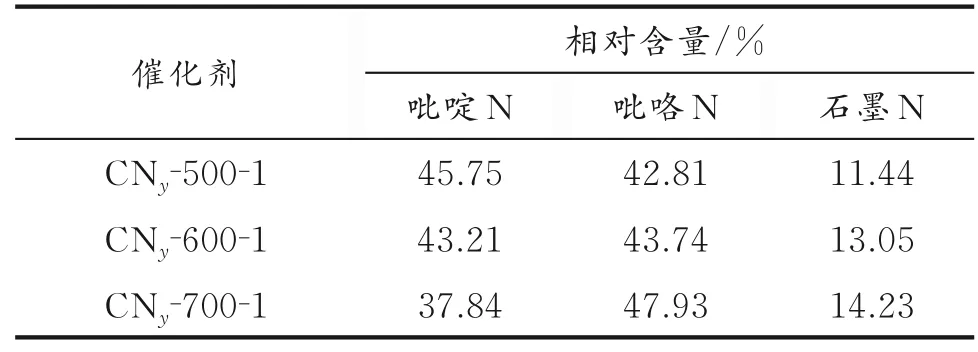

用BET分析CNy-700-1催化剂反应前后比表面积及孔结构,结果见表4。

表4 CNy-700-1催化剂在反应前后孔结构参数Table 4 Pore structure parameters of CNy-700-1 catalyst before and after reaction

由表4可以看出,催化剂的比表面积由反应前的357.808 5 m²/g降到反应后的8.225 4 m²/g,孔体积由0.238 7 cm³/g降到0.036 2 cm³/g,平均孔径由2.669 0 nm升到17.604 2 nm,微孔的比表面积也由296.582 1 m²/g降为0。这也进一步说明微孔对乙炔氢氯化反应很重要,同时说明反应过程中产生了大量积碳,导致活性位点被覆盖,比表面积下降,孔体积缩小,平均孔径增大,最终致使催化剂活性逐渐下降。

图4为CNy-700-1催化剂反应前后SEM。由图4可以看出,在反应前催化剂具有明显的孔道结构,而反应后表面变得光滑平整,孔道结构变得不明显。这是由于反应过程中产生了积碳,填堵了孔道,并覆盖了活性位点,使反应难以进行,这与之前的BET分析结果一致,说明催化剂的失活主要由积碳导致。

图4 CNy-700-1催化剂反应前后SEMFig.4 SEM images of CNy-700-1 catalyst before and after reaction

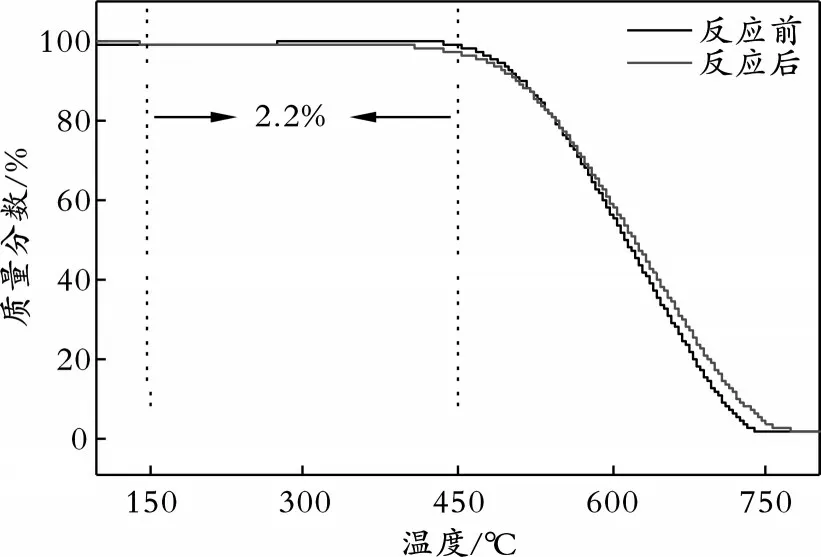

图5为CNy-700-1催化剂反应前后TG谱图。由图5可以看出,在气体氛围为空气、升温速率为10℃/min条件下,当温度为150~450℃时,反应后催化剂的质量损失较大,新催化剂质量与反应后催化剂质量的差值即为催化剂在反应过程中产生的积碳量[22]。经计算知,CNy-700-1催化剂的积碳质量分数可达到2.2%。当温度大于450℃时,C和O反应,催化剂质量开始迅速下降,直至燃烧结束。

图5 CNy-700-1催化剂反应前后TG谱图Fig.5 TG characterization before and after reaction of CNy-700-1 catalyst

3 结 论

以多聚甲醛、1,3,5-三甲基苯和对苯二胺为C源和N源,聚合制得CNy前驱体,在N2氛围、不同温度下焙烧制备N掺杂C催化剂。通过乙炔氢氯化微反应装置对该类催化剂进行评价,得出CNy-700-1催化剂的催化效果最好,在乙炔体积空速为90 h−1时其转化率高达89.8%,选择性在99.0%以上。表征分析结果表明,催化剂的活性与其本身的比表面积、孔体积有关,与吡咯N原子结合的C原子是其活性位点;在一定温度范围内升高焙烧温度可以使催化剂产生更多的缺陷位和较大的比表面积,吡啶N也一定程度地转化为吡咯N。催化剂失活的主要原因是积碳,反应过程中产生的积碳覆盖催化剂的活性位点,堵塞催化剂的孔道,使其比表面积和孔体积下降,从而导致催化剂失活。