化学清洗-热蒸汽气浮联合工艺处理含油污泥

沈 聪,吴 限,杨 莹,李丽华

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

含油污泥是伴随原油开采、储运及炼制等过程产生的多组分半固态废弃物,由于其油分难以直接分离,存在致癌、致畸、致突变风险[1],被认定为危险废物。数据显示,我国含油污泥年产量高达500万t,且仍在增长[2-3]。含油污泥中污染组分十分复杂,包含多种烃类(烷烃、芳烃等)、非烃类(一般含N、O、S及卤素等杂元素)及金属元素(铬、镉、钒、镍等)等[4],如不及时处理或处理不彻底,将对环境及动植物产生不良影响。此外,原油原生组成的复杂性、开采过程中助剂造成的污染及含油污泥在储池内堆积存放,从而产生沉降、发酵。因而,日渐囤积的含油污泥储存及处理已经成为全球性难题,含油污泥处理技术的研究亦迫在眉睫。

含油污泥的含油率分布较宽,通常在10%~60%[5],油分回收利用价值较高。随着环境治理力度的不断增大,含油污泥资源化、无害化处理技术快速发展,如物理法[6-8]、化学法[9-14]及生物法[15-17]等。每种方法各有优劣,效果各异,目前较流行的方法主要集中在热解、化学清洗和微生物修复。热解对石油烃消除较彻底,但能耗高,对设备、技术要求高,此外还存在残渣固结、烟气污染等问题;生物修复周期普遍较长,往往处理不彻底,容易对环境造成二次污染;化学清洗一般设备简单、处理量大、周期较短,具有很好的发展潜力。

落地油泥组成复杂,往往包含砂石、植物残体及钻井添加剂等多种杂质,储存时的老化、发酵等过程导致其处理难度极大。化学清洗时无法分离密度与水接近或比水大的含油颗粒,而热蒸汽气浮与常规空气气浮相比,不仅能促进油泥分离,而且富余的热量能促进胶质、沥青质等重组分的软化、分散。因此,本文采用化学清洗-热蒸汽气浮工艺对某油田含油污泥进行处理,以自制的WP-1为主要清洗剂,考察清洗工艺对清洗效果的影响,以期为含油污泥化学清洗剂的研发、清洗技术的开发及应用提供指导。

1 实验部分

1.1 仪器与药品

集热式恒温加热磁力搅拌器(DF-101S),巩义市予华仪器有限责任公司;电热鼓风干燥箱,上海一恒科学仪器有限公司;离心机(HX6073),山东菏泽华兴仪器仪表有限公司;常量电子天平(FA2014N),上海精密科学仪器有限公司;分析天平(AUY220),日本岛津株式会社。

石油醚(60~90℃)、二甲苯、硅酸钠、氢氧化钠、碳酸铵、磷酸钠,分析纯,天津大茂化学试剂厂;含油污泥取自盘锦某油田落地油泥。

1.2 工艺流程

WP-1的制备:将乳化剂溶于适量水中并转移至三口烧瓶内,调整好水浴温度、搅拌速率,通入氮气驱氧。温度稳定后加入引发剂,然后开始滴加单体,滴加完毕后恒温反应2.0 h,反应结束后加入阻聚剂,在搅拌条件下冷却至室温出料,制得均一稳定的乳液。该乳液分散性、破乳性能良好。

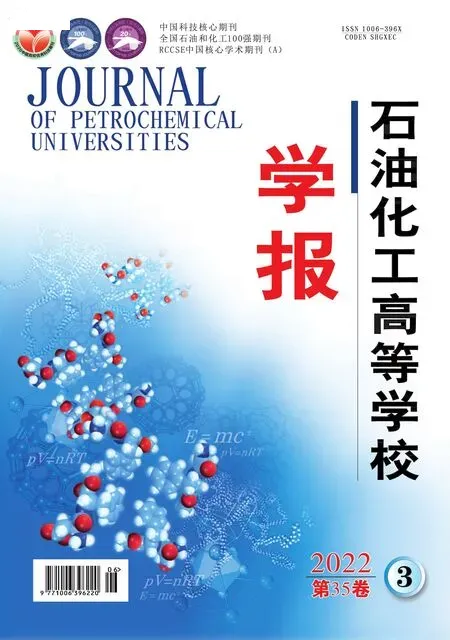

含油污泥清洗:称取40 g含油污泥于烧杯中,加入适量自来水分散搅匀,整体加热至最适宜的清洗温度。将清洗剂与配伍剂混合,分散均匀后加入清洗体系,在搅拌条件下进行清洗。清洗结束后,保温静置一段时间,使油、水、泥三相分离分层。刮去表层油相,通入热蒸汽气浮,进一步驱除体相油分。气浮完成后,4 000 r/min条件下离心分离固相,对清洗后固相进行含油率测定,评价清洗效果,具体清洗工艺流程如图1所示。

图1 含油污泥清洗流程Fig.1 Flow chart of oil sludge cleaning

1.3 含油率测定

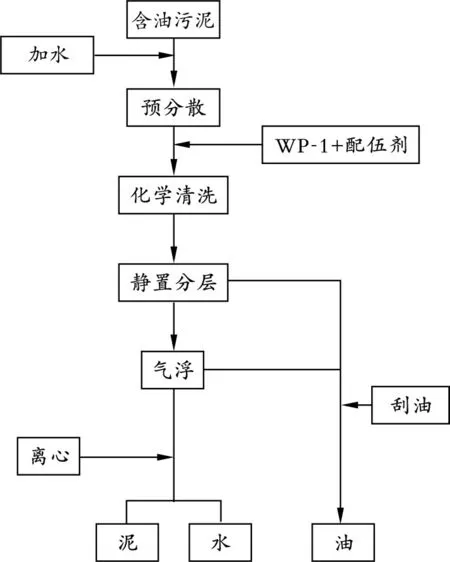

以石油醚(60~90℃)为提取液,对油泥中的油分进行回流抽提,加热回流至套管内提取液澄清透明为止,抽提后的含油污泥在105℃条件下烘干至恒重,计算固含率;将油泥与二甲苯混合加热,油泥中水分被抽提带出,冷凝后在刻度分水器中收集,计算含水率;利用差重法由固含率和含水率计算含油率。含油污泥含油率测定装置如图2所示。

图2 含油污泥含油率测定装置Fig.2 Oil content determination device of sludge

2 结果与讨论

2.1 基本物性分析

以石油醚(60~90℃)、二甲苯对测试含油污泥进行抽提,得到油、水、泥基本物性参数,结果如表1所示。

表1 含油污泥基本物性参数Table 1 Basic physical parameters of oil sludge %

2.2 泥水质量比

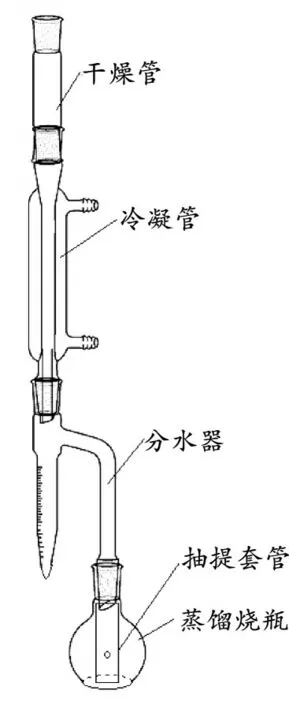

在清洗温度80℃、WP-1质量2.5 g、搅拌速率150 r/min、清洗时间2.0 h的条件下,考察泥水质量比对固相含油率的影响,结果如图3所示。

图3 泥水质量比对固相含油率的影响Fig.3 Effect of mud water mass ratio on solid oil content

含油污泥中含水率的差异导致其状态存在较大差别,清洗过程中应按需调整泥水质量比。若加水不足,则影响油泥及清洗药剂的分散,不利于油水的分离回收;若加水过量,则会造成水资源浪费,并且降低药剂质量浓度,影响清洗效果。图3结果表明,清洗后固相含油率随加水量的增加呈持续下降趋势,泥水质量比达到1∶3后继续提高加水量,清洗效果改进不明显,因而选择泥水质量比为1∶3。

2.3 清洗温度

在泥水质量比1∶3、WP-1质量2.5 g、搅拌速率150 r/min、清洗时间2.0 h的条件下,考察清洗温度对固相含油率的影响,结果如图4所示。

图4 清洗温度对固相含油率的影响Fig.4 Effect of cleaning temperature on oil content

适当提高清洗温度能加速原油软化,降低油分黏度,从而更易分离、收集油分。由图4可知,清洗温度对清洗效果的影响显著;80℃时,WP-1的清洗活性随温度升高显著提升;继续提高清洗温度,乳化现象加重,导致清洗效果降低,此外高温还会导致水挥发严重等不利结果。因此,较佳清洗温度为80℃。

2.4 搅拌速率

在清洗温度80℃、WP-1质量2.5 g、泥水质量比1∶3、清洗时间2.0 h的条件下,考察搅拌速率对固相含油率的影响,结果如图5所示。

图5 搅拌速率对固相含油率的影响Fig.5 Effect of stirring rate on oil content

由图5可知,随着搅拌速率的增加,清洗剂与含油污泥颗粒间的接触更加充分,药剂的化学清洗和搅拌的外力“撕扯”共同促使含油污泥的清洗效果提高。但是,搅拌速率过大时(大于200 r/min),分散作用逐渐占据主导,分离的油分会发生二次乳化,形成水包油型乳状液重新进入体相,导致固相含油率升高。因此,搅拌速率应控制在200 r/min以下。

2.5 清洗时间

在清洗温度80℃、WP-1质量2.5 g、泥水质量比1∶3、搅拌速率200 r/min的条件下,考察清洗时间对固相含油率的影响,结果如图6所示。

图6 清洗时间对固相含油率的影响Fig.6 Effect of cleaning time on oil content

由图6可知,清洗时间的延长对含油污泥清洗是有利的。在清洗时间延长的过程中,含油污泥在水中的分散更加均匀,与清洗剂有充足的时间完成“结合−反应−分离”的洗脱过程,除油效果明显提高。反应进行1.5 h后,洗脱反应接近饱和,继续延长清洗时间,清洗效果增长幅度不大,反而会提高实验成本,因而清洗时间选择1.5 h。

实验过程中发现,清洗时间与搅拌速率存在一定的联系,即提高转速可显著缩短分散时间,分散效果好,但不利于油分分离。同时,即使在低搅拌速率下,延长清洗时间仍然会导致油分乳化重新进入体相,从而影响清洗效果。因而,实验过程中可以提前充分分散含油污泥后再添加清洗剂,并应详细考察搅拌速率与清洗时间的影响,以平衡两个条件的矛盾。

2.6 保温静置时间

为配合清洗后的刮油操作,清洗后需保温静置来保证清洗后的原油颗粒聚集、分层。在清洗温度80℃、WP-1质量2.5 g、泥水质量比1∶3、搅拌速率200 r/min、清洗时间1.5 h的条件下,考察保温静置时间对固相含油率的影响,结果如图7所示。

图7 保温静置时间对固相含油率的影响Fig.7 Effect of holding time on oil content

由图7可知,分离聚集在30.0 min内即可达到平衡,但实验过程中发现保温静置时间过长会导致沉降下来的泥沙颗粒固结,不利于后续操作时的固相再分散,影响泥相中的油分析出,因而保温静置时间选择15.0 min为宜。

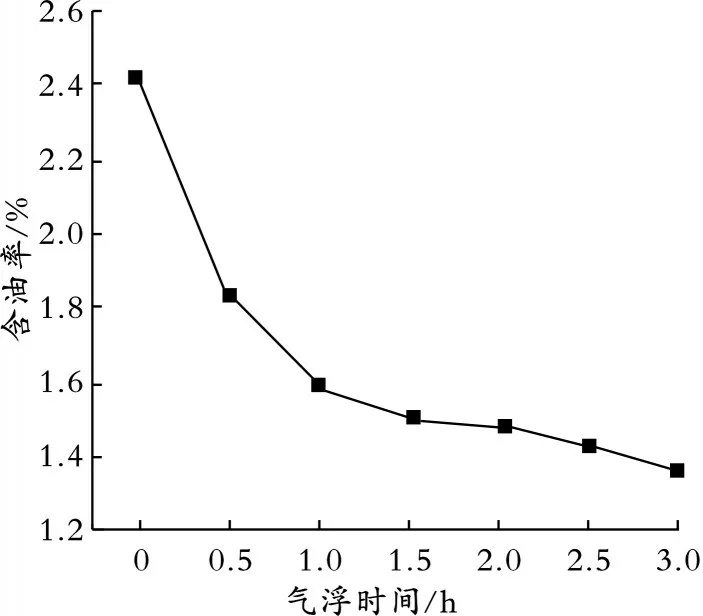

2.7 气浮时间

保温静置后油分聚集在体系表层,通过刮油可实现原油回收。此时,热化学清洗后固相含油率接近2%的排放限值,但无法达到排放标准,因而有必要引入后处理技术。含油率较高是因为体相中存在密度较大的含油颗粒。热蒸汽气浮时,翻腾气泡的冲撞可以击碎体相中密度较大的含油颗粒,且热蒸汽的余热可以促使沥青质等重组分的软化、溶解,进而进一步降低含油率。

实验过程中以沸水为热蒸汽来源,通过开孔导管沉入体相进行气浮,热蒸汽速率无需太快,保证有连续气泡通入即可。因而,选用热蒸汽气浮作为后处理技术。在清洗温度80℃、WP-1质量2.5 g、泥水质量比1∶3、搅拌速率200 r/min、清洗时间1.5 h、保温时间15.0 min的条件下,考察气浮时间对固相含油率的影响,结果如图8所示。

图8 气浮时间对固相含油率的影响Fig.8 Effect of air flotation time on oil content

由图8可以看出,增加热蒸汽气浮工艺对降低含油率效果显著,能轻松地将含油率降低0.5%~1.0%。考虑成本问题,并结合图8结果,选择气浮时间为1.0 h。

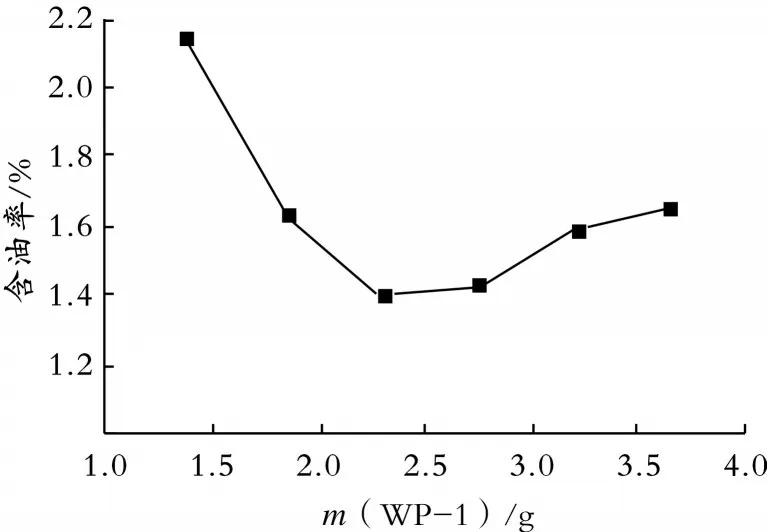

2.8 清洗剂质量

在清洗温度80℃、泥水质量比1∶3、搅拌速率200 r/min、清洗时间1.5 h、保温时间30.0 min、气浮时间1.0 h的条件下,考察WP-1质量对固相含油率的影响,结果如图9所示。

图9 清洗剂质量对固相含油率的影响Fig.9 Effect of mass of cleaning agent on oil content

由图9可知,随着WP-1质量的增加,清洗后固相含油率先减小后增大,WP-1的质量为2.3 g时清洗效果最好;当WP-1的质量超过2.3 g时,随着清洗剂质量的增加,体系二次乳化加剧,清洗剂质量过大不仅浪费药剂,而且影响除油效果。因此,清洗剂质量选择2.3 g。

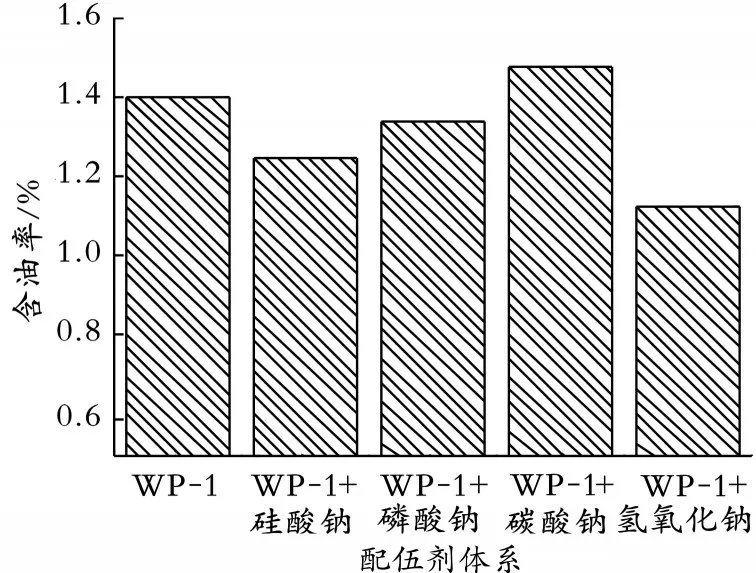

2.9 配伍剂及用量

WP-1的pH约为6,清洗时液相呈弱酸性至中性,这个范围对清洗不利,因而在清洗含油污泥的过程中加入氢氧化钠或硅酸钠等碱性配伍剂。这是因为原油中的酸性物质在碱性条件下可被皂化,进而转化成带水溶性基团的表面活性剂,这一过程对原油和泥土的分离十分有利。此外,部分碱性物质也可以与原油中的一些极性组分(如胶质、沥青质)形成可溶性盐,其溶解性增大。分别添加0.05 g氢氧化钠、碳酸钠、硅酸钠和磷酸钠作为配伍剂,考察与WP-1配合使用的清洗效果,结果如图10所示。

图10 配伍剂对固相含油率的影响Fig.10 Effect of compatibility on oil content

由图10可知,添加氢氧化钠、硅酸钠、磷酸钠后清洗效果较单独使用WP-1时均有所改进,其中以氢氧化钠效果最明显,硅酸钠次之。实验中发现,虽然引入氢氧化钠时清洗效果良好,但体系pH增加幅度较大,液相腐蚀性及后处理难度增大,且氢氧化钠稳定性差,不便保存。加入硅酸钠效果与氢氧化钠接近,不会大幅度影响液相的酸碱度,在弱碱性条件下即可提高清洗效果,因而选取硅酸钠作配伍剂。

以硅酸钠为配伍剂,考察硅酸钠质量对固相含油率的影响,结果如图11所示。由图11可知,当硅酸钠质量小于0.10 g时,含油污泥清洗效果随硅酸钠质量的增加有所改善;当硅酸钠质量超过0.10 g时,清洗效果随着其质量的增加而降低,可能是WP-1的活性受到抑制所致。因此,硅酸钠质量应控制在0.10 g以下。

图11 硅酸钠质量对固相含油率的影响Fig.11 Effect of mass of sodium silicate on oil content

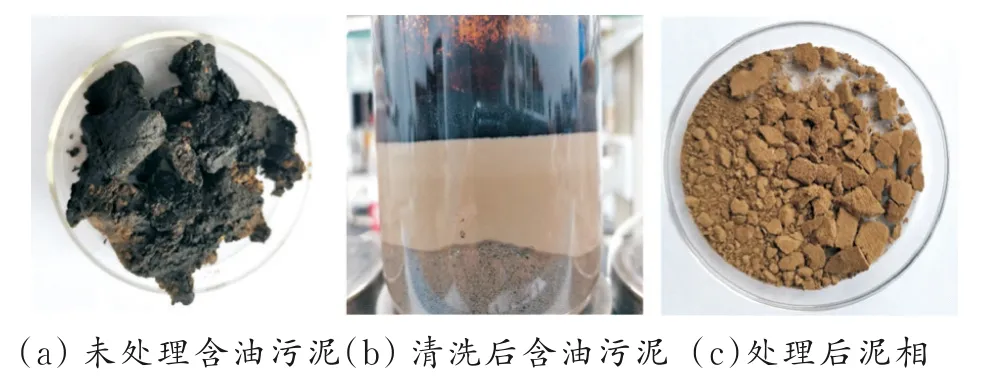

2.10 清洗效果评价

以自制乳液WP-1为清洗剂,在选定最优热化学清洗联合热蒸汽气浮工艺条件下对含油污泥进行处理,处理效果如图12所示。

图12 含油污泥处理效果Fig.12 Effect diagram of oil sludge treatment

由图12可知,未处理含油污泥为高黏半固态,因而处理前需加水预分散以提高后续清洗处理效果;清洗保温静置后的含油污泥,三相分离且界面清晰,油分能很好地聚集在一起,但固相中仍有部分密度较大的含油颗粒,因而需要联合热蒸汽气浮进一步降低含油率;清洗并烘干后的残余固相即泥相呈淡黄色,颗粒松散。

为了解清洗前后含油污泥的微观形貌,对其进行扫描电镜表征,结果如图13所示。由图13可以看出,处理前含油污泥表面完全被原油覆盖,无法分辨土壤的形貌特征;处理后含油污泥表面粗糙,油分清除较彻底,层隙孔道清晰,说明清洗工艺能很好地清除土壤表层的原油,验证了清洗工艺的有效性。

图13 处理前后含油污泥扫描电镜Fig.13 SEM spectrum of oil sludge before and after treatment

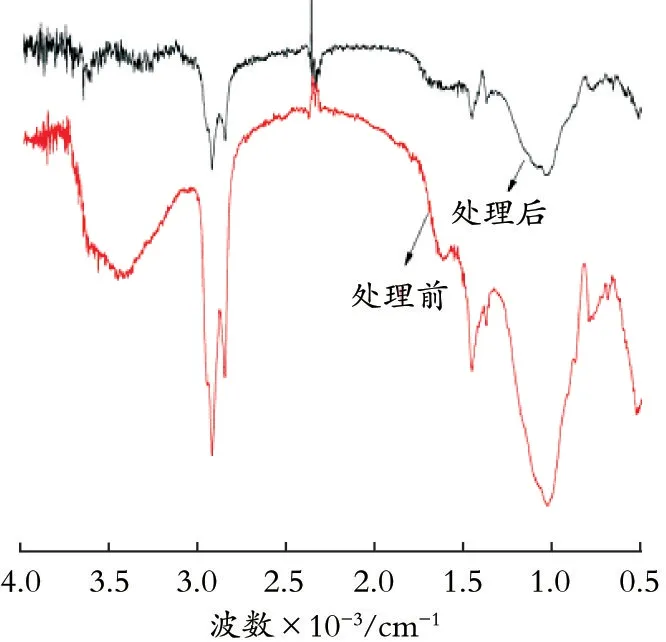

为更好地了解清洗前后含油污泥中石油烃的去除效果,对清洗前后含油污泥进行红外表征,结果如图14所示。

图14 处理前后含油污泥红外谱图Fig.14 FT-IR spectrum of oil sludge before and after treatment

研究表明,土壤中石油烃在红外谱图中主要表现为−CH3和−CH2−的红外吸收峰,对应图14谱图中2 918、2 857 cm−1处的伸缩振动峰和1 469、1 384 cm−1处的弯曲振动峰。由图14可知,处理后含油污泥的主要红外吸收峰峰位几乎不变,但峰强度显著降低,表明清洗工艺能较好地清除含油污泥中绝大部分原油,然而剩余固相中仍有石油烃残留,这与清洗后含油污泥的含油率1.2%相符。此外,结合图13(b)可知,残余原油主要存在于土壤的深层孔道结构中。

为了考察清洗工艺对处理前后含油污泥中土壤成分的影响,对处理前后含油污泥进行XRD表征,结果如图15所示。

图15 处理前后含油污泥XRD谱图Fig.15 XRD spectrum of oil sludge before and after treatment

由图15可知,主要衍射峰的峰位未发生明显变化,谱图解析表明其晶体结构主要为二氧化硅、碳酸钙及蒙脱土等。但是,清洗后含油污泥较未处理含油污泥谱图基线更加平稳、光滑,表明清洗工艺可以有效清除含油污泥中非晶态的原油组分,这与前面得到的结论一致。

处理前后含油污泥的表征结果与实验结论一致,验证了热化学清洗-热蒸汽气浮联合工艺的有效性,证明了实验方案合理可行。

3 结 论

(1)通过对工艺条件的考察与优化,建立了化学清洗-热蒸汽气浮联合工艺,该工艺的应用解决了大密度含油颗粒悬浮、沉底的问题,能迅速地将含油率降至2.0%以下。

(2)自制清洗剂WP-1具有较好的清洗效果,与硅酸钠配伍使用能进一步改善其清洗效果,并且安全价廉、环境友好,应用前景广阔。

(3)实验表明,化学清洗-热蒸汽气浮的联合工艺能较好地回收含油污泥中的原油组分,清洗后固相含油率可降低到1.2%,达到SY/T 7301−2016中对含油污泥处理的标准,为含油污泥资源化、无害化处理提供了参考。