不同粒径准东煤CO2强化水洗脱钠及燃烧特性研究

杨 涛, 魏 博, 马金荣, 程延峰, 李 显, 王 峰

(1.新疆大学 化工学院,新疆煤炭清洁转化与化工过程自治区重点实验室,乌鲁木齐 830046;2.新疆新业能源化工有限责任公司,新疆五家渠 831300;3.华中科技大学 能源与动力工程学院,煤燃烧国家重点实验室,武汉 430074)

新疆准东煤储量巨大,开采成本低,煤的反应性好,容易燃尽,是良好的动力用煤。但是,准东煤中的钠质量分数总体都在 2% 以上,远高于其他地区的动力用煤[1]。由于准东煤碱金属含量较高,导致其在实际燃用过程中锅炉内会出现严重的沾污、积灰及结渣等问题,严重影响了锅炉的安全运行[2]。因此,准东煤中碱金属的脱除一直是国内外学者研究的热点。目前,针对准东煤的燃烧问题,现有的解决方法有设备改进、混煤掺烧和使用添加剂等。李鹏等[3]提出对锅炉运行参数如二次风风量、吹灰器分布位置、炉膛尺寸等进行优化,从而减轻准东煤沾污结渣问题。武利斌[4]针对掺烧准东煤的锅炉进行研究,结果表明准东煤比例越高,炉内各处结渣越严重。掺烧能够减缓沾污结渣倾向,但并不能从源头上解决问题。部分添加剂[5]对沾污结渣控制效果较好,但无法有效控制成本。因此,虽然已有多种措施可抑制新疆准东煤燃烧沾污结渣的问题,但都存在不足。

为从源头上解决准东煤的燃烧沾污结渣问题,对其进行水洗脱碱是有效途径[6]。洗煤技术工艺简单、技术成熟、成本较低,近年来得到了快速发展,我国原煤入洗率已超过40%[7]。王文慧等[8]研究表明,CO2水洗对准东煤中Na的脱除率高达88%以上。但是不同燃煤方式在准东煤粒径的选用上存在很大不同,如悬燃燃烧主要燃用平均颗粒直径小于0.08 mm的煤粉,煤粉越细,越容易着火,燃烧越完全,热损失也较小,但同时耗电量增加,飞灰损失大。层状燃烧主要采用的煤粉粒度应小于40 mm,其中粒径小于6 mm的煤占比不宜大于50%~60%。沸腾燃烧是一种使煤处于沸腾状态的燃烧方式,燃烧前必须将煤加工成平均粒径约2 mm的颗粒,由给煤设备送入炉膛,空气从炉排下方的风管向炉膛强制送风,将燃料层上的煤粒吹起,迫使煤粒在燃烧过程中处于沸腾状态[9-11]。由于不同燃烧方式对准东煤粒径的要求存在较大差异,研究CO2强化水洗对不同粒径准东煤的脱钠效果和燃烧特性的影响具有重要意义。

因此,笔者选取3种不同粒径区间的准东煤样进行CO2强化水洗,制备灰样后通过一系列分析获得不同粒径钠的脱除率,以研究常温、常压条件下CO2强化水洗对不同准东煤中钠的脱除效果以及煤样燃烧特性的影响。

1 实验介绍

1.1 实验煤样

笔者将准东煤筛分成0.5~1 mm、>1~3 mm、>3~5 mm 3种粒径区间,对不同粒径区间的煤样进行CO2强化水洗实验,将原煤样、粒径为0.5~1 mm的煤样CO2强化水洗1 h和6 h、粒径为>1~3 mm的煤样CO2强化水洗1 h和6 h、粒径为>3~5 mm的煤样CO2强化水洗1 h和6 h得到的7个煤样依次标号为ZD、SZD1、SZD6、MZD1、MZD6、LZD1和LZD6。准东煤的工业分析如表1所示。

表1 准东煤的工业分析Tab.1 Proximate analysis of Zhundong coal %

1.2 实验仪器及表征方法

1.2.1 实验仪器

采用的流动式CO2水洗反应流程示意图如图1所示。反应器底部布置CO2进气口,高纯CO2通过减压阀以200 mL/min的流速从进气口进入反应器中,为使CO2更均匀,在底部环状布置进气口。反应器置于电磁搅拌器上,磁珠位于装置底部中央,反应器以2 000 r/min转动,使煤样与CO2水溶液均匀混合。去离子水以25 mL/min的流速通过水泵从反应器底部另一端进入。在反应器的3/4高度处布置筛板,使煤样留在反应器中,水和CO2通过筛板,经过反应的CO2和水从出水口排出。其中,洗煤水流入收集桶中[12]。本次实验洗脱温度为26 ℃,洗脱时间为1 h和6 h。

图1 流动式CO2水洗反应流程示意图Fig.1 Schematic diagram of flow washing reactor structure

1.2.2 表征方法

本实验测试内容包括:煤样的成灰率、原煤的工业分析、高纯CO2对去离子水的表面张力、灰样的元素分析、扫描电镜分析(SEM)、热重分析(TG-DTG)和X-射线衍射分析(XRD),具体工况如下。

首先将不同粒径的煤样磨成粒径为0.01 mm,控制质量为10 g。放入鼓风干燥机105 ℃干燥2 h,待质量不变为宜。再从中取不同粒径准东煤各6 g平铺于瓷舟,放入马弗炉。将马弗炉以10 K/min的速率从30 ℃升温至500 ℃,保温60 min避免爆燃,然后以相同速率升温至550 ℃,保持此温度至样品完全灰化至恒重。

选用TGA-2000型工业分析仪对原准东煤进行工业分析。采用表面张力仪测试得到实验用高纯CO2对去离子水的表面张力。将高纯CO2以200 mL/min的流速通入100 mL去离子水中,在室温26 ℃条件下反复3次实验,测得高纯CO2对去离子水的表面张力为68.7 mN/m,且高纯CO2通入去离子水中达到饱和时pH=5.12。

灰样内元素分析采用S4-Pioneer型X射线荧光光谱仪(XRF),并通过折算得到原煤及处理后的煤灰样中钠的脱除率。根据式(1)计算不同粒径准东煤经过CO2强化水洗后Na的脱除率,具体计算公式如下:

(1)

式中:R为煤样Na的脱除率;w为原准东煤灰中Na的质量分数;wx为经CO2强化水洗后准东煤灰中Na的质量分数;d为原准东煤的成灰率;dx为经过CO2强化水洗后的准东煤成灰率。

采用Nova Nano SEM 450型场发射扫描电镜对煤样ZD和LZD6进行微观结构分析。

对煤样ZD和LZD6进行燃烧特性实验,选用SDT Q600型热重分析仪。原料在空气气氛下以10 K/min的加热速率从20 ℃升温至1 000 ℃结束,记录样品的重量及反应过程中的吸/放热量随温度的变化情况,以比较原煤与最大粒径水洗后的TG-DTG曲线。

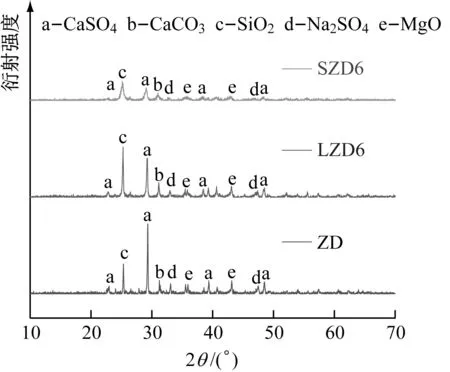

对煤样ZD、SZD6和LZD6的煤灰进行XRD组分分析,从而得到CO2强化水洗对煤中矿物类型的影响,选用Empyrean型分析仪。测试条件为:Cu-Ka X射线(0.154 2 nm),X射线扫描速率为4(°)/min,扫描2θ范围为20°~80°。

2 实验结果及分析

2.1 CO2强化水洗煤样Na的脱除率分析

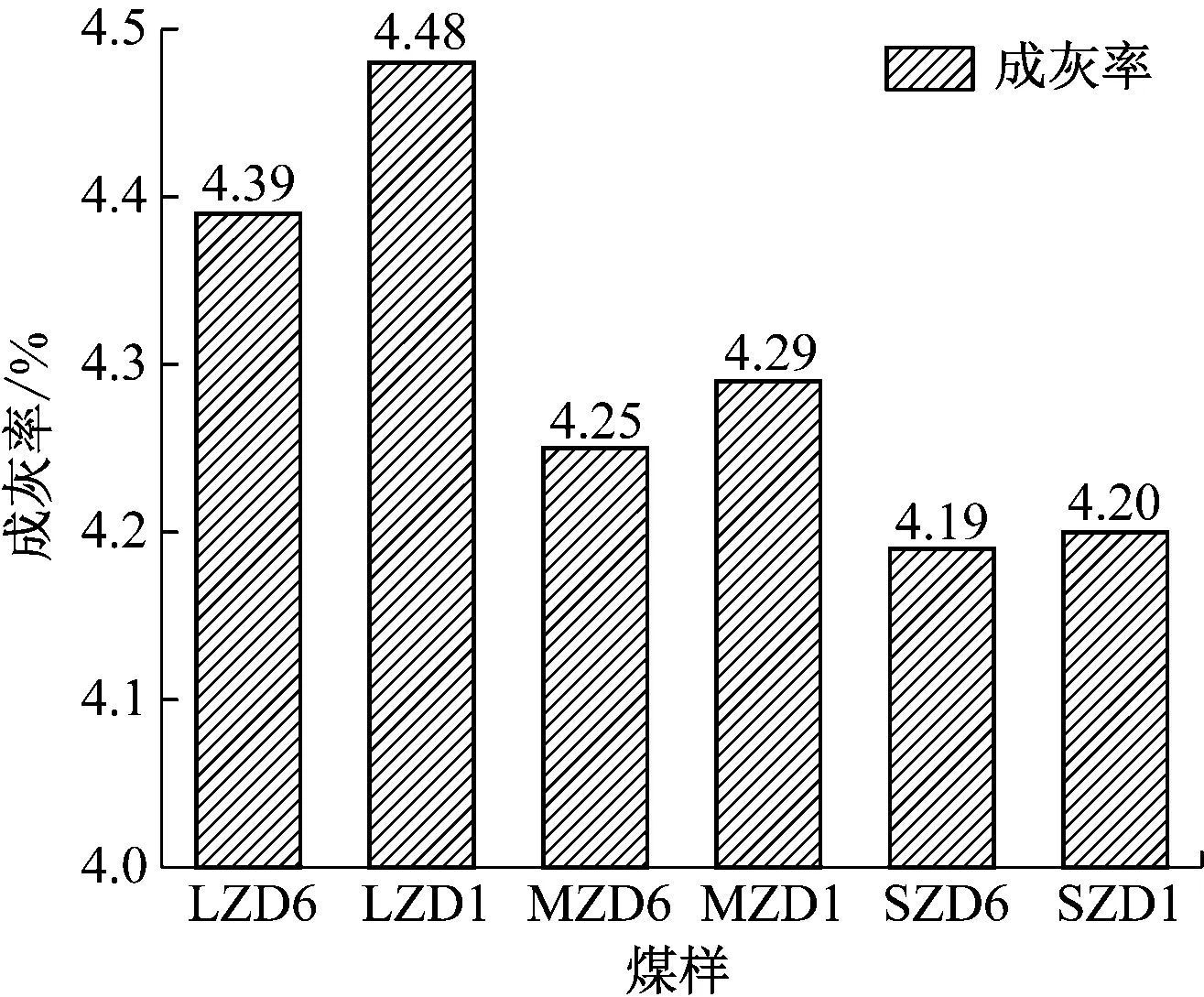

使用马弗炉将所有煤样制灰,并用精度为10-4的天平称出灰的质量,得出煤样SZD1、SZD6、MZD1、MZD6、LZD1和LZD6的成灰率结果如图2所示。从图2可以看出,经过CO2强化水洗后的煤样成灰率大概在4.1%~4.5%,均小于原煤样。当粒径相同时,CO2强化水洗时间越长,成灰率越小;当CO2强化水洗时间相同时,粒径越小煤样成灰率越小。因此,将主要研究对象定为煤样LZD6和SZD6,并开展进一步研究。

图2 不同粒径准东煤的成灰率Fig.2 Ash formation rates of Zhundong coal withdifferent particle sizes

通过表面张力仪测得实验用高纯CO2对去离子水的表面张力为68.7 mN/m;在室温下,去离子水与空气界面的表面张力一般为71.7 mN/m,表明高纯CO2降低了去离子水的表面张力。且溶液pH=5.12,高纯CO2的通入使溶液呈弱酸性。

通过XRF仪对原煤灰以及CO2强化水洗后的6种煤灰样进行分析,结果如表2所示。可以看出,原煤灰中Na的质量分数高达7.66%,经过CO2强化水洗1 h的煤样SZD1、MZD1和LZD1煤灰中的Na的质量分数分别降为1.24%、2.72%和4.17%。不同粒径灰样中Mg的质量分数变化较小,在1%~0.3%,Ca的质量分数也随粒径的减小而减少,而各煤灰中S的质量分数不高,均在10%左右。

表2 不同粒径准东煤灰中元素的质量分数Tab.2 Mass fraction of elements in Zhundong coal ash with different particle sizes %

经过CO2强化水洗6 h的煤样SZD6、MZD6和LZD6煤灰中所含Na质量分数分别降为1.09%、1.57%和3.53%。与CO2强化水洗1 h相比,CO2强化水洗6 h后Mg质量分数减少了0.3%左右,Ca质量分数减少了1%以上,且2种元素的质量分数均随粒径减小而减小。

根据表2中Na的质量分数和式(1)算出6种煤样煤灰中Na的脱除率,结果如图3所示。由图3可知,煤样SZD1中钠的脱除率为89.61%,当强化水洗时间增加至6 h后,钠的脱除率小幅增加到90.95%。随着粒径变大,煤样MZD1中钠的脱除率(76.86%)超过75%,增加强化水洗时间至6 h后钠的脱除率达到86.75%。对于粒径最大的煤样LZD1来说,其钠的脱除率降至62.94%,而煤样LZD6中钠的脱除率为69.63%。

图3 不同粒径煤样Na的脱除率Fig.3 Sodium removal rates of coal samples with differentparticle sizes

分析表明,通入CO2降低了水的表面张力和pH,对煤样内部结构有一定的破坏,且在弱酸性条件下容易将呈碱性的钠元素形成的化合物洗脱分离。

当反应时间相同时,准东煤粒径越小,CO2强化水洗对Na的脱除效果越好。并且增加CO2强化水洗时间后,相同粒径准东煤钠的脱除率会增加,但在水表面张力的减小以及CO2强化水洗创造的弱酸性环境下,粒径越大的准东煤其煤内部结构破坏程度越大,增加水洗时间后,粒径较小的准东煤钠的脱除率较大。

2.2 CO2强化水洗煤样燃烧特性研究

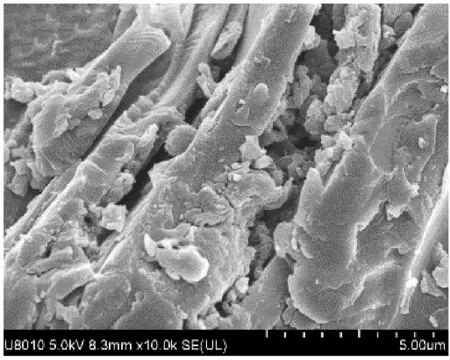

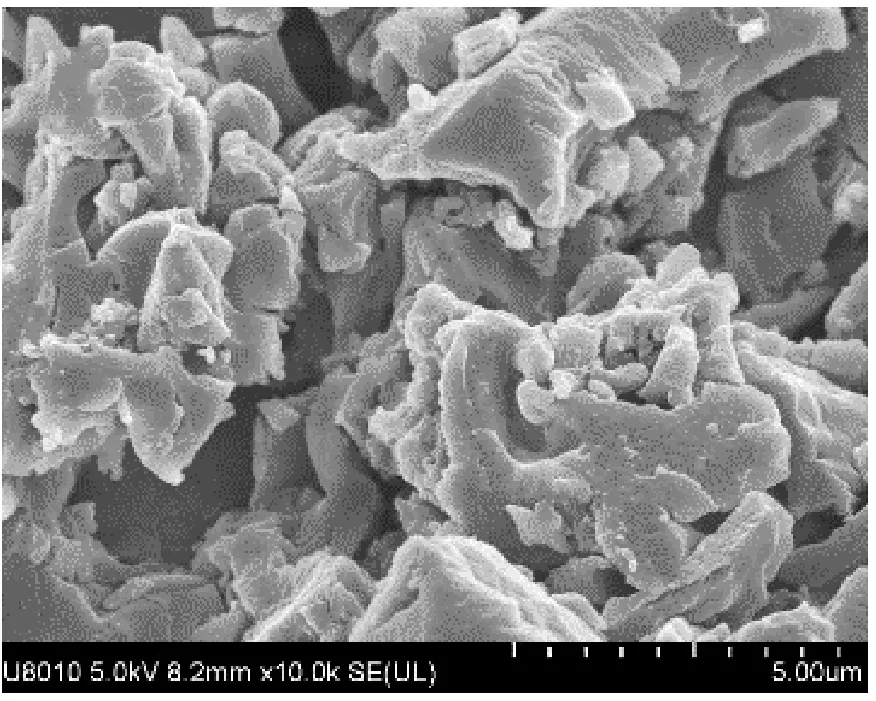

首先对煤样ZD和LZD6进行预处理,将2个煤样研磨至0.074 mm(200目),并用烘箱在105 ℃温度下干燥2 h;然后将预处理完的煤样进行SEM测试,得到煤样微观形貌结果如图4所示。由图4可知,原煤样ZD的煤粒较大,多以长条形状存在,煤的空隙较少且表面更光滑均匀,煤层紧密;而煤样LZD6的表面有很多沟壑,空隙大颗粒小,煤层较为松散。这是因为煤样经CO2强化水洗后破坏了孔结构,在脱除矿物质和有机组分的同时,在矿物质的位置留下很多空隙,生成了许多新的小孔,使煤样孔道结构更加发达,更容易达到着火点[13]。

(a) 煤样ZD(×10 000)

(b) 煤样LZD6(×10 000)图4 煤样ZD和LZD6的微观形貌图Fig.4 Microscopic morphology of coal samples ZD and LZD6

图5给出了煤样ZD和煤样LZD6的TG-DTG曲线。分析热重(TG)曲线可以看出,对于原煤样来说,356 ℃之前原煤样水分蒸发仅占煤样的3%左右,从356 ℃开始原煤样质量迅速下降,至508 ℃失重基本结束。与原煤样相比,煤样LZD6的着火点由356 ℃降低为327 ℃,燃尽温度由523 ℃降至508 ℃。

对比2种煤样的TG曲线可以看出,CO2强化水洗后煤样的着火温度和燃尽温度均低于原煤样。由于水溶性钠对高钠煤的着火温度和燃尽温度的降低、燃烧特性的提高均具有阻碍作用[14],通过CO2强化水洗可以脱除煤中大部分水溶性钠和部分有机钠,从而降低了准东煤的着火温度和燃尽温度,提高了准东煤的燃烧特性。

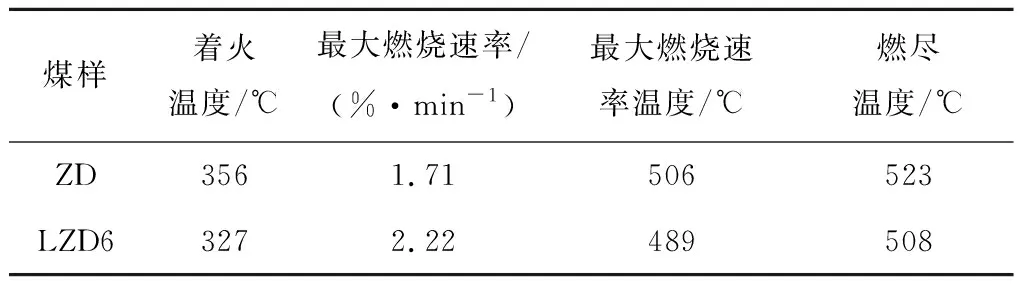

由图5的微分热重(DTG)曲线可以得到煤样的燃烧特性参数,如表3所示。从表3可以看出,原煤样的最大燃烧速率为1.71%/min,对应的最大燃烧速率温度为506 ℃,而经CO2强化水洗6 h后,煤样LZD6的最大燃烧速率小幅上升至2.22%/min,对应的最大燃烧速率温度下降至489 ℃。

表3 准东煤CO2强化水洗后燃烧特性的变化Tab.3 Combustion characteristics of Zhundong coal after CO2 enhanced water washing

经过CO2强化水洗后的煤样燃烧速率比原煤样大。这表明CO2强化水洗增大了煤的比表面积,疏通了孔道结构,有利于气体的扩散,减小了传质阻力[15],使经过CO2强化水洗后煤样的燃烧特性有所提高。

2.3 实验煤样XRD分析

为进一步探讨CO2强化水洗对准东煤的影响,对煤样ZD、SZD6和LZD6的煤灰进行XRD分析,结果如图6所示。由图6可知,准东原煤灰和经CO2强化水洗后的煤灰中主要化合物包括CaSO4、SiO2、CaCO3、Na2SO4和MgO;原煤灰中CaSO4、CaCO3的衍射峰强度高,其次为MgO和Na2SO4。煤样LZD6的煤灰中CaSO4、CaCO3、Na2SO4和MgO的衍射峰强度均有降低,但是SiO2的衍射峰强度有所升高。煤样SZD6的煤灰中CaSO4、CaCO3、Na2SO4和MgO的衍射峰强度相比于LZD6进一步降低,且SiO2的衍射峰强度相对于ZD也有升高。

图6 煤样ZD、SZD6和LZD6的煤灰XRD图谱Fig.6 XRD spectrum of coal ash for ZD, SZD6 and LZD6

上述结果说明,CO2强化水洗可脱除准东煤中大部分钠,煤灰中钠的衍射峰强度降幅较大;而钙和镁元素脱除的不多,所以钙和镁的衍射峰强度降低幅度较小。

由于Si在高温下会与煤中的碱金属发生反应产生硅酸盐,经过CO2强化水洗脱除煤中大量碱金属后导致Si缺少生成硅酸盐的反应物,只能以大量SiO2形式残留于煤灰中[16],导致SiO2的相对含量上升,使得CO2强化水洗后的煤灰中SiO2的衍射峰强度有所升高。且准东煤粒径越小,对其进行CO2强化水洗后的碱金属脱除率越大。

3 结 论

(1) 通过实验结果得出,煤样的成灰率随着煤样粒径的减小而减小。且CO2强化水洗时间越长,成灰率越小。

(2)粒径为0.5~1 mm的准东煤经CO2强化水洗6 h的Na脱除率最大。粒径越小的煤样Na脱除率越大,且时间对于CO2强化水洗脱除钠的影响要大于粒径对其的影响。

(3)粒径为>3~5 mm的准东煤经过CO2强化水洗6 h后,煤样的着火温度和燃尽温度略低于原煤样,最大燃烧速率稍大于原煤样,燃烧特性有所提高。