16MnCr5钢大马力柴油机凸轮轴渗碳淬火组织演变

房国梁, 王茂林

(中国重汽集团 济南动力有限公司, 山东 济南 250220)

凸轮轴是内燃机的核心零部件之一,控制着内燃机气门的开启和闭合。凸轮轴在内燃机运行过程中保持高转速,承受着磨损、交变接触应力和弯曲应力,因此对凸轮轴的疲劳强度等力学性能的要求很高,尤其是重载大马力柴油机用凸轮轴。渗碳淬火可使工件具有高的表面硬度、耐磨性以及高的接触疲劳强度和弯曲疲劳强度,且心部具有足够的强度和韧性,能够满足凸轮轴的服役条件[1]。某大马力柴油机凸轮轴采用低碳合金钢16MnCr5制造,通过渗碳淬火工艺进行强化,经过多年的市场实践验证,可靠性极高,无不良售后反馈。本文对16MnCr5钢凸轮轴渗碳淬火后的显微组织和硬度进行了分析,以期为制定凸轮轴的实际生产工艺提供参考。

1 试验材料及方法

1.1 试验材料

某大马力柴油机凸轮轴采用16MnCr5钢制造,该牌号为德国引进的渗碳专用钢,化学成分为0.14~0.19C、0.15~0.4Si、1.0~1.3Mn、<0.035P、<0.035S、0.8~1.1Cr。钢中Cr和Mn的加入使材料具有较好的淬透性,渗碳速度较快[2],适用于直径较大且有效渗层较深的工件。与国内传统的渗碳用钢20Cr及20CrMnTi相比,16MnCr5钢制凸轮轴获得的组织性能更好[3]。

1.2 渗碳淬火工艺

16MnCr5钢凸轮轴的渗碳淬火工艺技术要求为:渗碳淬火后的表面硬度为57~63 HRC,渗层深度≥1.5 mm,渗层马氏体、碳化物≤3级,残留奥氏体≤4 级。

采用可控气氛渗碳淬火多用炉对凸轮轴进行渗碳淬火,该设备可实现渗碳过程中的介质流量、压力、渗碳气氛等的自动控制,温控精度±5 ℃,碳势精度±0.05%。为满足技术要求,在综合考虑生产成本、生产效率的基础上,根据材料特性制定渗碳淬火工艺,如图1所示,其中渗碳气氛为氮甲醇-丙烷吸热式气氛,采用较快的淬火油进行冷却。淬火后使用低温箱式回火炉进行160 ℃×4 h低温回火。

图1 16MnCr5钢凸轮轴的渗碳淬火工艺Fig.1 Carburizing and quenching processes of the 16MnCr5 steel camshaft

由于渗碳过程中碳的扩散速度随温度的升高呈指数增加,温度略有升高即可显著缩短渗碳时间[4],考虑16MnCr5钢本质细晶粒的特性,在保证奥氏体化后的晶粒不异常长大的前提下,尽量选取较高的渗碳温度,以提升生产效率。经工艺验证,强渗温度为940 ℃ 时的渗碳效率相比930 ℃提升约20%。根据相关研究结果[5]和工艺验证,零件表面含碳量控制在0.7%左右时的淬火硬度最高,同时在该碳势下细长轴的变形量较小,因此将扩散阶段碳势设定为0.7%。

1.3 检测方法

通过线切割从渗碳淬火+低温回火后的凸轮轴切取试样,经打磨、抛光、4%硝酸酒精溶液腐蚀后,利用蔡司Axio Imager A2m光学显微镜和JEOL/EOJSM-6610场发射扫描电镜观察渗碳层沿纵截面不同深度处的显微组织。使用Tukon2500全自动显微维氏硬度计对渗碳层的硬度梯度进行测量,加载载荷1 kg。用DMAX-2500X射线衍射仪测定试验钢板中残留奥氏体含量。得到衍射图谱后,利用X射线衍射分析软件进行寻峰处理,并计算衍射峰高度、半高宽及积分强度,选择奥氏体的(111)、(200)、(220)衍射线以及铁素体的(110)、(200)、(211)衍射线,利用式(1)计算残留奥氏体含量:

Vr=1.4Ir/(Ia+1.4Ir)

(1)

式中:Vr是残留奥氏体的体积分数;Ir是奥氏体(111)、(200)、(220)衍射峰的平均积分强度;Ia是铁素体(110)、(200)、(211)衍射峰的平均积分强度。

2 渗碳组织分析

2.1 渗碳层表面的显微组织

图2所示为16MnCr5钢凸轮轴渗碳层表层(深度≤0.5 mm)的光学显微组织和XRD检测结果,可以看出,凸轮轴的渗层组织为细针状马氏体+残留奥氏体,马氏体针长度约10 μm,马氏体等级2级,残留奥氏体等级2级。由定量金相法测得残留奥氏体体积分数约为10.3%如图2(a)所示,根据GB/T 8362—1987《钢中残余奥氏体定量测定 X射线衍射仪法》,由XRD方法测得残留奥氏体体积分数为9.5%左右(如图2(b) 所示),两种测试方法结果略有差异,但都证明了回火后的组织符合残留奥氏体等级≤4级的要求。残留奥氏体的产生是由于Mn、Cr、C等元素溶入奥氏体中,提高了奥氏体的稳定性和硬度。

图2 16MnCr5钢凸轮轴渗碳层的显微组织(a)和XRD图谱(b)Fig.2 Microstructure (a) and XRD pattern (b) of the carburized layer surface of the 16MnCr5 steel camshaft

2.2 渗碳层不同深度的显微组织

图3和图4分别为16MnCr5钢凸轮轴渗碳层不同深度处的光学显微组织和硬度分布曲线。可以看出,在距表面约1.0 mm的范围内,组织为细小的针状马氏体+残留奥氏体,如图3(a, b)所示,其硬度大于700 HV。在距表面1.5 mm之内时,自表面向里,马氏体逐渐粗化,残留奥氏体含量增加,开始出现贝氏体组织,如图3(c, d)所示,该深度范围的硬度略有降低,为600~700 HV。在距离表面>1.5 mm的区域为有效渗碳层和基体之间的过渡区,存在一层贝氏体和马氏体的复合组织,如图3(e~g)所示,该区域的显微硬度降为450~600 HV,但仍高于基体硬度。过渡层出现的贝氏体为韧性相,可协调后续马氏体转变时体积增大的效应,对改变内应力分布、减少淬火裂纹有重要意义。基体组织为贝氏体和低碳马氏体的复合组织,如图3(h)所示。总体来看,随着渗碳层深度的增加,组织中马氏体形态和尺寸发生明显变化,并伴随有贝氏体的出现,显微硬度逐渐降低。

图3 16MnCr5钢凸轮轴渗碳层不同深度处的显微组织Fig.3 Microstructure at different depth of the carburized layer of the 16MnCr5 steel camshaft(a,b) 1.0 mm; (c,d) 1.0-1.5 mm; (e-h) >1.5 mm

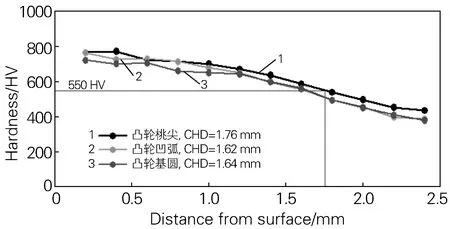

图4 16MnCr5钢凸轮轴渗碳层的硬度分布曲线Fig.4 Hardness distribution curves of the carburized layer of the 16MnCr5 steel camshaft

图4为凸轮轴桃尖、一侧凹弧和基圆部位的硬度分布曲线。可以看出,3个部位的渗碳层表面的硬度为726~754 HV,换算为洛氏硬度为61.2~62.3 HRC,符合标准要求。根据GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》,从零件表面到硬度值为550 HV处的垂直距离为有效硬化层深度。据此得出桃尖、凹弧和基圆部位的有效硬化层深度(CHD)分别为1.76、1.62和1.64 mm。由于尖角效应,桃尖处曲率小,此处有效硬化层深度略深。

图5为16MnCr5钢凸轮轴渗碳层不同深度处的SEM图。可以看出,距表面0.5 mm的表层处为细针状马氏体组织,马氏体为尺寸均匀的针状(片状)状,尺寸为5~10 μm,如图5(a)所示。距表面1.8 mm处的过渡区组织出现了沿奥氏体晶界或贯穿晶粒的贝氏体组织,贝氏体成长条状,马氏体仍为针状(片状)状,且由于先转变贝氏体对奥氏体晶粒的分割作用,使部分马氏体尺寸变小,如图5(b)所示。据表面2.5 mm处的基体组织为贝氏体和低碳马氏体的复合组织,贝氏体和马氏体区均为发育充分的多边形形貌,这是由于基体在相对较低的冷速下发生转变。

图5 16MnCr5钢凸轮轴渗碳层不同深度处的SEM图Fig.5 SEM images at different depth of the carburized layer of the 16MnCr5 steel camshaft(a) 0.5 mm; (b) 1.8 mm; (c) 2.5 mm

3 结论

1) 16MnCr5钢凸轮轴经渗碳淬火和低温回火后,渗碳层表面组织为高碳的针状马氏体和10%左右的残留奥氏体。马氏体针长度约10 μm,马氏体等级2级,残留奥氏体等级2级,符合显微组织要求。

2) 16MnCr5钢凸轮轴沿深度方向分为渗碳层、过渡区和基体,渗碳层中马氏体有两种分布形态,分别为最外层的细密针状马氏体和较内层的粗大马氏体。过渡区存在贝氏体和马氏体的复合组织,基体为贝氏体和低碳马氏体的复合组织。

3) 16MnCr钢凸轮轴经渗碳淬火+低温回火后,有效硬化层深度可以达到1.5 mm以上,表层组织硬度可达750 HV。随着深度的增加,硬度缓慢下降。