低碳高强舰船用钢固溶时效后的组织与性能

李梦欢, 张露友, 徐海卫, 董欣欣, 杨子旋, 田亚强, 陈连生

(1. 华北理工大学 教育部现代冶金技术重点实验室, 河北 唐山 063210;2. 首钢京唐钢铁联合有限责任公司 技术中心, 河北 唐山 063200;3. 唐山科技职业技术学院 材料工程系, 河北 唐山 063000;4. 宁波大学 冲击与安全工程教育部重点实验室, 浙江 宁波 315211)

目前世界各国对舰船用钢的质量要求都非常严格,不但对其化学成分、力学性能有严格的规定,还规定必须对生产过程进行严格的质量控制。为了不断满足舰船对船体用钢的更高要求,世界各国都在进行更加深化完善的研究工作,对现有成熟钢种进行不断的改进[1-2]。美国率先研制出了HSLA系列高强度舰船用钢,HSLA钢在具有高强度和高韧性的同时,还能保障优良的焊接性和耐腐蚀性能,受到了研究者们的广泛研究和关注[3-5]。有研究发现[6-8],固溶后的舰船钢组织中有着高密度的位错,这为时效过程中第二相的析出提供了形核点位,有助于第二相的析出。由于铁素体组织有着更加优异的塑性,能够采用热机械控制(TMCP)工艺获得细小的铁素体组织,再配合后续的固溶时效处理来获得更优的组织以及细小的纳米富Cu相,从而改善钢板的塑性和韧性[7-9]。但是由于时效温度区间较小,很难确定最佳的时效温度范围以控制组织形貌,从而找到最佳的强韧性能。因此,本文以TMCP工艺处理后的低碳舰船用高强钢为研究对象,对其进行固溶处理后,采用不同温度的时效处理工艺,研究时效处理参数对舰船钢的组织及性能的影响规律,为低碳高强舰船钢的固溶时效热处理工艺提供理论依据和实践参考。

1 试验材料与方法

试验用舰船高强钢的化学成分设计如表1所示。由于C含量较低,强度会有较大的降低,但通过Cu的添加来实现富Cu相的析出,弥补强度损失。Mn、Ni和Si都有提高淬透性的作用,同时Ni也可以消除Cu所带来的热脆现象,并提高钢的韧性,Cr和Mo的加入能够抑制多边形铁素体相变[8-9]。

表1 试验材料的化学成分(质量分数%)Table 1 Chemical composition of the tested steel (mass fraction, %)

试验钢使用50 kg真空感应炉冶炼浇铸,将铸坯锻造成断面尺为40 mm×160 mm的方坯,在氩气氛围加热炉中加热至1250 ℃并保温3 h使锻坯成分均匀化,避免偏析。图1为试验钢锻坯的显微组织,为多边形铁素体。钢板的开轧温度为1150 ℃,终轧温度为850 ℃,终轧厚度5 mm,试验钢热轧后以20 ℃·s-1的冷却速率冷却至600 ℃后空冷至室温,得到的显微组织如图2所示,主要为较细小的贝氏体铁素体和多边形铁素体组织。

图1 锻态试验钢的原始显微组织Fig.1 Original microstructure of the as-forged tested steel

图2 热轧后试验钢显微组织Fig.2 Microstructure of the tested steel after hot-rolling process

为了获得不同时效温度对试验钢组织和力学性能的影响以及最佳的时效工艺,采用DK-7716F数控线切割机从热轧态试样上切取尺寸为160 mm×50 mm×12 mm的板状试样,先进行900 ℃×30 min一次固溶淬火处理,然后在400、450、500、550和600 ℃时效处理1 h,时效后水冷。从固溶态和时效态试样上切取金相试样、标距为34 mm的工字形拉伸试样与2.5 mm×10 mm×55 mm的V型缺口冲击试样。拉伸试验在SUNS-UTM5305万能试验机上完成,拉伸速率1 mm/min。低温冲击性能测试采用JB-500冲击试验机进行,试验温度为-20 ℃。金相试样依次进行粗磨、细磨、抛光和体积分数为4%硝酸酒精溶液腐蚀(腐蚀时间约为20 s),采用FEI SCIOS 03040702 聚焦离子束场发射扫描电镜(SEM)进行显微组织观察,同时对钢中的第二相粒子进行EDS分析。

2 试验结果与分析

2.1 固溶态组织与性能

对于含Cu舰船用钢而言,适宜的固溶处理和时效处理是非常重要的。含Cu舰船用钢因为采用了低碳含量的成分设计,其主要强化方式为沉淀析出强化,而富Cu相主要通过时效处理获得。固溶处理的目的是获得过饱和固溶体,对时效过程中得到细小的富Cu相起着非常重要的作用,可以进一步提高强度。析出相的外形和大小主要由时效处理控制,所以合适的固溶时效处理工艺才可以得到细小弥散的析出相,从而提高含Cu钢的性能[9-11]。

试验钢经900 ℃保温30 min固溶淬火后的显微组织如图3所示。从图3可以看出,固溶处理后的组织中虽然存在着部分马氏体/贝氏体组织,但依然有较多的多边形铁素体,主要是由于试验钢的C含量过低,无法使全部奥氏体转变为马氏体/贝氏体组织,最终呈现出多边形铁素体和贝氏体/马氏体的混合组织。

图3 固溶态试验钢的显微组织Fig.3 Microstructure of the tested steel after solid solution treatment

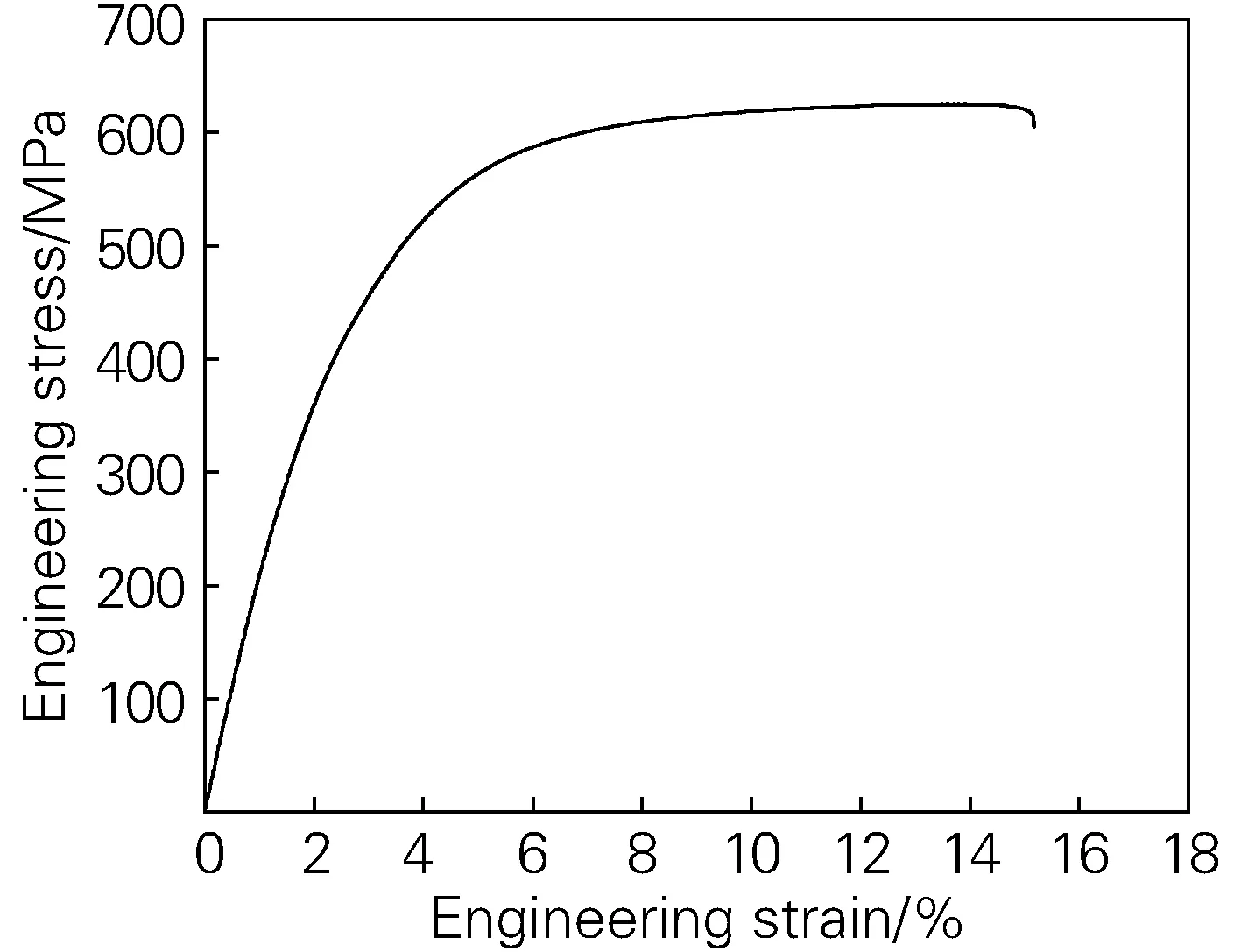

图4为试验钢固溶态的应力-应变曲线,可以得出抗拉强度为625 MPa,屈服强度为505 MPa,断后伸长率为15.2%。试验钢经过固溶处理后的抗拉强度、屈服强度和断后伸长率均不高,强度较低的原因是固溶态的组织中没有第二相的析出强化作用,只有贝氏体的相变强化作用。而塑性较差的原因是组织中产生了贝氏体/马氏体,导致断后伸长率并不高。

图4 试验钢固溶态的工程应力-应变曲线Fig.4 Engineering stress-engineering strain curve of the tested steel after solid solution treatment

2.2 时效工艺对组织形貌的影响

试验钢经固溶和不同温度时效处理后的显微组织如图5所示。从图5可以看到,当时效温度为400~500 ℃时,与固溶态组织(如图3(b)所示)相比,板条状组织变少,这是由于在中温区间保温1 h时,大量位错具有足够的能量发生迁移,位错之间相互作用甚至相互抵消,导致位错密度下降,且一些相邻板条之间的边界变得模糊甚至消失,使板条更加容易合并,导致了板条变粗的现象,此时组织为铁素体和贝氏体。当时效温度升高到500~600 ℃时,此时时效温度较高,贝氏体基体中出现了细小的岛状组织,为逆转变奥氏体,分布在奥氏体界面上,其形成的主要原因是时效过程中局部的成分起伏使奥氏体在晶界处形核,在随后的水冷过程中稳定下来或者转变为贝氏体。

图5 试验钢不同温度时效处理后的显微组织Fig.5 Microstructure of the tested steel aged at different temperatures(a) 400 ℃; (b) 450 ℃; (c) 500 ℃; (d) 550 ℃; (e) 600 ℃

2.3 不同时效温度下的力学性能

试验钢经固溶和不同温度时效处理后的工程应力-应变曲线如图6所示,表2为不同时效温度下的力学性能。可以看出,随着时效温度的提高,试验钢的强度出现了先升高后降低的变化趋势。当时效温度为400 ℃和450 ℃时,基体为贝氏体组织,并且保持板条状形貌。在此温度区间,过饱和的间隙原子在取得了充足的能量后,开始扩散到位错或者缺陷处,从而降低晶格畸变的程度,释放出晶粒内部储能,造成了基体强化效果减弱的现象。第二相在板条贝氏体边界和奥氏体晶界处析出,大小和数量不好控制,导致析出强化效果较弱。虽然析出强化效果较弱,也足以弥补贝氏体基体软化导致的强度降低,所以此时效温度区间试验钢强度比固溶态的略高。

图6 试验钢不同时效温度下的工程应力-应变曲线Fig.6 Engineering stress-strain curves of the tested steel after aging at different temperatures

表2 试验钢不同时效温度下的力学性能Table 2 Mechanical properties of the tested steel agedat different temperatures

当时效温度为500 ℃时,试验钢的强度达到了峰值,抗拉强度和屈服强度分别为783 MPa和747 MPa。这是由于钢中有较多的Cu,在时效处理之前,钢中的大多数Cu固溶在过饱和铁素体中,起到固溶强化作用。时效处理后以细小弥散的颗粒形式析出而引起应变,产生显著的沉淀强化效果。析出相的大小与时效温度密切相关[8-10],时效温度太高会导致第二相的长大合并,而时效温度太低会使第二相分布不均匀,使析出强化效果降低,因此时效温度对第二相的析出有较大影响,需要调控时效温度来使沉淀相尺寸和数量达到最佳,沉淀强化效果达到最大。

图7为试验钢在500 ℃时效后的析出相形貌及能谱分析,可以看到,在板条贝氏体边界和铁素体组织内存在大量的Cu析出相,此温度下析出相细小且呈弥散分布状态。析出相的尺寸大小及分布状态对试验钢的强度有较大影响[9-12],当第二相尺寸较小时,界面增加使得阻碍位错运动的障碍增多,位错密度增大且聚集,位错将切过粒子使之随同基体一起变形并产生新的表面积而使总的界面能升高,且粒子内发生原子错排而产生新的割阶增加位错运动的阻力,从而达到强化效果。另外,当析出相粒子呈弥散分布时,包围粒子的位错环会对原位错源的开动起阻碍作用。但当第二相粒子长大到一定程度,会与基体失去共格关系,位错将会绕过粒子继续运动,强化效果不明显[10-12]。因此在500 ℃时效时,析出强化效果非常显著,强度达到了峰值。

图7 500 ℃时效时试验钢中的析出相形貌(a)及EDS分析(b) Fig.7 Morphology(a) and EDS analysis(b) of precipitated phase in the tested steel after aging at 500 ℃

当时效温度为550 ℃和600 ℃时,析出的富Cu相随着时效温度的升高也在不断的粗化与合并,导致析出相的数量减少,析出强化效果减弱。并且由于时效温度较高,位错密度出现大幅度的下降,贝氏体发生了回复和再结晶现象,板条形貌也逐渐消失,从而基体强化效果大大减弱。基体软化与析出相的粗化这两个方面的作用导致了试验钢的强度随着时效温度的升高而降低。与500 ℃时效相比,550和600 ℃时效时抗拉强度和屈服强度均下降了150 MPa左右。

从表2可以看出,随着时效温度的提高,-20 ℃冲击吸收能量呈现先下降再上升的趋势,时效温度为500 ℃时的-20 ℃冲击吸收能量最低为96 J,而时效温度为600 ℃时的冲击吸收能量最高为136 J。在400~500 ℃时效时出现了低温脆性所以韧性有所下降,550 ℃和600 ℃时效时的韧性大幅度升高的原因是逆转变奥氏体的生成,基体中稳定奥氏体元素向奥氏体中扩散,使基体组织得到相对的“净化”,改善了低温韧性[11-13]。图8为试验钢经过不同温度时效处理后的冲击断口形貌。从图8可以看出,不同时效温度下的冲击断口形貌均由韧窝组成,为韧性断裂。其中600 ℃时效时的韧窝尺寸最大且最深(如图8(e)所示),表现出最好的冲击性能,这与表2中的冲击吸收能量最大所对应。

图8 不同时效温度下试验钢的-20 ℃冲击断口形貌Fig.8 Fracture morphologies of the tested steel impacted at -20 ℃ after aging at different temperatures (a) 400 ℃; (b) 450 ℃; (c) 500 ℃; (d) 550 ℃; (e) 600 ℃

3 结论

1) 试验钢在锻态显微组织为多边形铁素体,经热轧处理后的组织为较细小的贝氏体和多边形铁素体,再经900 ℃×30 min固溶处理后得到多边形铁素体和贝氏体/马氏体组织,无法形成全贝氏体/马氏体组织,且屈服强度和抗拉强度较低,分别为505 MPa和625 MPa。

2) 试验钢经固溶和不同温度时效处理后的显微组织为铁素体和贝氏体,时效温度越高,铁素体越多且尺寸越大,贝氏体的板条状边界越模糊。板条贝氏体边界和铁素体内存在着大量的析出相,并且呈弥散分布状态,时效温度会改变析出相大小和分布状态从而影响性能。

3) 试验钢在时效温度为500 ℃时的抗拉强度和屈服强度最高,分别为783 MPa和747 MPa,断后伸长率为11.5%,-20 ℃冲击吸收能量为96 J。