船舶伸缩式方位推的安装工艺研究*

汪家政,李川江,章 锐,刘在良

(1.舟山长宏国际船舶修造有限公司设计部,浙江 舟山 316052; 2.浙江国际海运职业技术学院船海洋装备工程学院,浙江 舟山 316021)

0 引 言

近年来,伴随着航宇工程技术进步,人们对船舶定位性能的要求越来越高,用于船舶动力定位的推进系统主要有全回转推进器和艏侧推进器等。艏侧推进装置因其高性价比而被广泛运用于海洋工程施工船舶[1],并且在一些LNG运输船中也有安装。笔者研究安装工艺的方位推配置于20000方LNG运输兼加注船上,布置于首部,是一种伸缩式全回转推进器。该船型总长160 m,宽24 m,型深16.75 m,入级DNV船级社,配置有RP(1,22%)的船级符号[2]。此船级符号正是通过配置伸缩式方位推获得。也就是说此伸缩式方位推可以在主推进系统出现故障时,作为辅助推进器使用,输出主推进系统CSR的22%的功率,实现船舶7节的航速航行。在船舶正常航行时,方位推回正至0位,上提收回至船体内部,全回转底部携带的局部和外部一同收回盖住底口,使首部线型完整流畅,以减少水流阻力,降低油耗并提高船体航速。在进出港时,方位推伸出船体,而且可以实现360°全回转,具备比常规首侧推同等优秀的辅助靠泊性能。笔者针对伸缩式方位推在LNG运输兼加注船建造过程中的安装和试验,给出有效的加工、控制工艺与步骤,探索伸缩式方位推在船舶建造领域的实施应用。

1 方位推的基本情况及基座安装

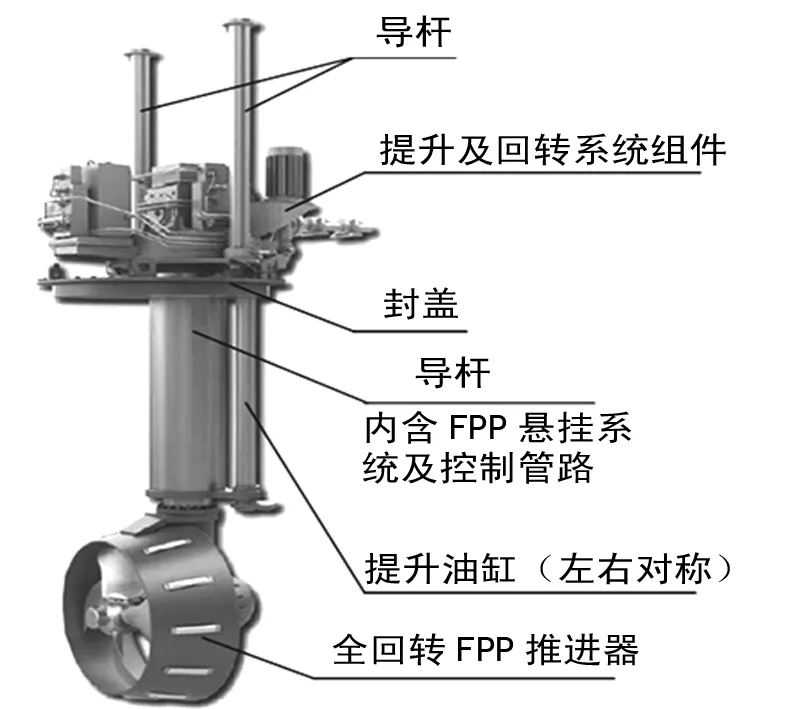

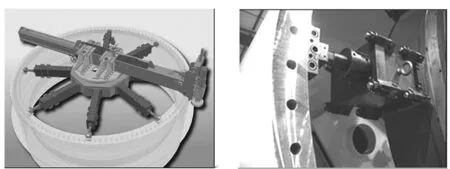

如图1所示,所安装船配备可伸缩式方位推,功率为1 300 kW,变频驱动,固定桨叶,安装在艏部推进室内。该方位型号为Azimuth Thruster© ULE155 FP,总重 17 400 kg,由康士伯打包组装生产,选用罗罗的定螺距全回转推进器,ABB的变频控制系统。此方位推包括提升及回转系统组件(即动力单元),2根提升和下降运动液压油缸,1根主导杆和2根辅导杆,全回转FPP推进器等组成部分。

图1 方位推构成图

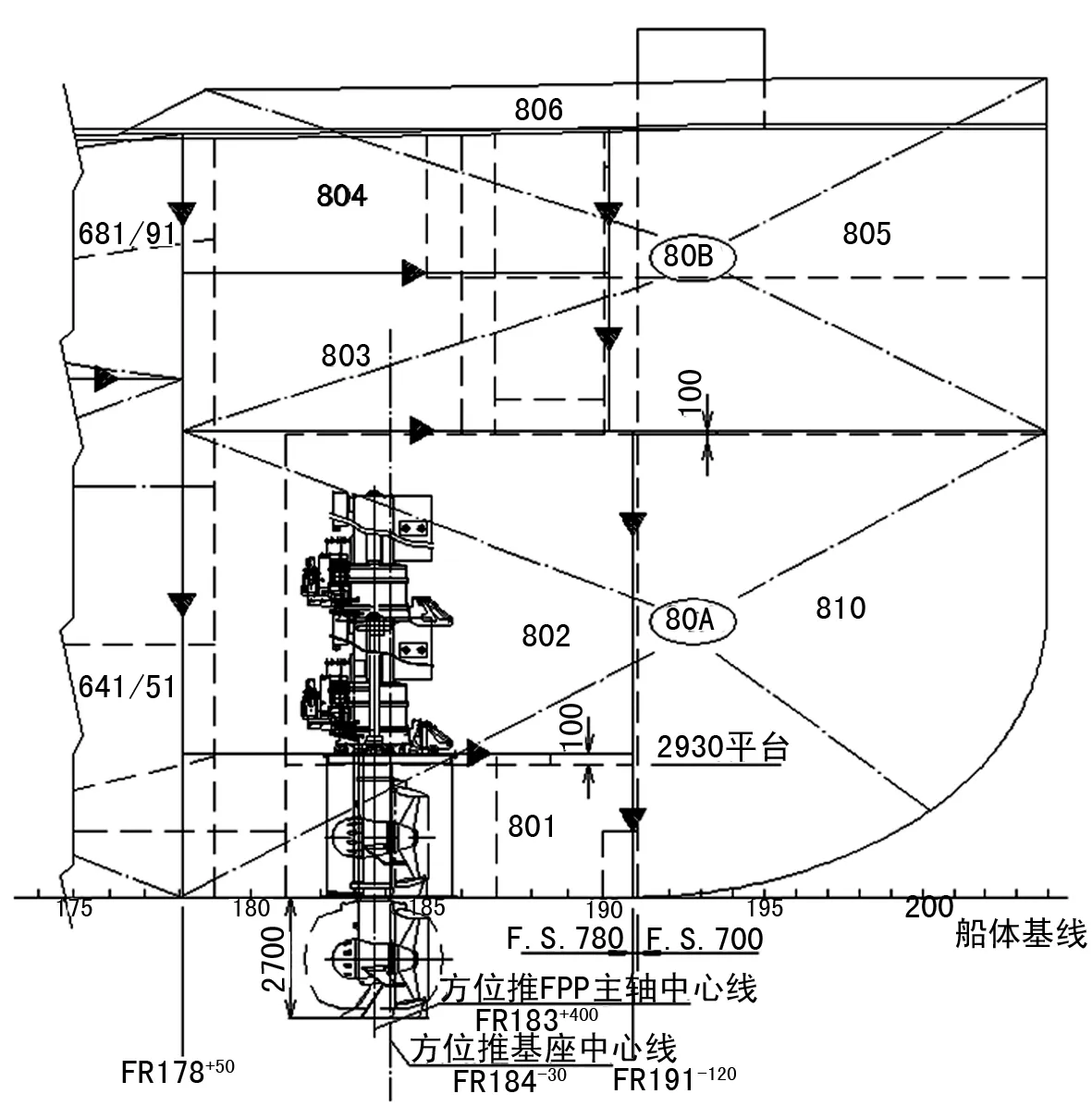

方位推位于80A总段内,其基座安装应在801、802、810 分段总组完成后安装,并且要确保2 930平台水平。如图2所示,全回转伸出船体最大位置为船体基线下2 700 mm。由于方向推要在总组阶段安装和初调试,需要为全回转推进器伸出船体流出空间,所以需要将总段架高至距离总组平台基面3 000 mm以上。

图2 方位推所在船舶及总段位置示意

1.1 方位推基座制作

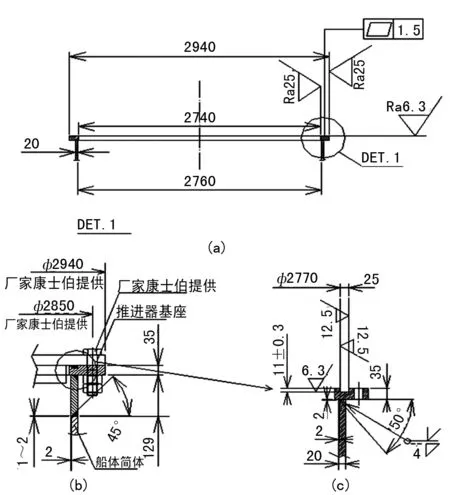

方位推基座为直径达到φ2 940的环形结构,具体如图3所示。由于方位推筒体直接通海,129 mm高度、20 mm厚度的筒体要与35 mm厚度的面板全焊透连接,焊接工作量较大,而基座上表面的平整度要求较高,为1.5 mm,这就要求在焊接变形控制方面需要制定有效的工艺措施。以下为主要的工艺措施及要求。

图3 方位推基座装焊细节

(1) 35 mm厚环形面板必须整体下料,以避免接缝与48个均布的螺栓孔干涉,同时有利于整体平整度控制。

(2) 应为基座整体制作选择专用托架或钢平台,确保基础的平整度。

(3) 129 mm高度、20 mm厚度的腹板安装前,应在胎架或钢平台上设置专用卡扣扣住面板,确保面板和腹板焊接时,面板不会上翘。

(4) 为了确保腹板和面板的垂直度,要在腹板的内外两面均布设置若干垂直角度模板,确保因焊接产生应力时腹板不会向内或外倾斜。

(5) 为了保证面板和筒体形腹板的圆度,应在面板下位置设置十字交叉的临时角钢加强。

(6) 腹板和面板的角焊缝要采用分段对称施焊法,焊接时安排双数焊工,对称施焊,一次焊接长度200~300mm,同时施焊时应观察筒体变形情况,随时调整焊接顺序。

(7) 腹板和面板的角焊缝为全焊透,注意焊接质量,尤其应确保多层多道焊之间的焊渣要清理干净[3]。可采用单面焊双面成型,应避免采用反面碳刨增加线能量输入,增加应力和变形风险。

(8) 焊后需进行100%超声波检测[4],确保无夹渣,裂纹等焊接缺陷。对于出现的焊接缺陷应及时处理。

1.2 方位推基座上船安装前焊前拉线

方位推基座制作完成并通过检验后,吊入80A总段进行安装。此时方位推基座下口的筒体已经作为船体801分段的一部分在分段制作阶段安装完成。此时基座安装工作主要是要将基座下口129 mm高、20 mm厚的腹板与分段上预装好的船体筒体进行对接。

在基座安装前,为了保证安装精度必须拉线定位,确定方位推基座的中心线为FR184-30。方位推提升及回转系统组件主轴的中心线为FR183+400。在船体中纵剖面FR183+400处向船台平面拉一根自然垂线,并保证与船体纵向中心线垂直。同时在方位推基座上提前找出中心位置。基座安装定位时要确保FR183+400位置的自然垂线位于基座的中心,精度公差范围为±1 mm。

1.3 方位推基座装焊

施焊时由成双的焊机采用分段焊和对称焊,可减小焊后变形[5],基座腹板和船体筒体的对接同样要采用分段对称施焊法。焊接顺序如图3所示。此对接焊为现场横焊,焊接坡口需事先准备好,确保按图纸要求的角度和留根。此横焊为现场施焊,焊接位置偏低,劳动强度较高,需合理安排人力和工期,确保焊接质量。焊后应100%拍片检查。

2 方位推基座现场机加工

方位推基座装焊完成并检验合格后需对面板进行机加工找平,并机加工密封槽。基座上表面面板和密封槽的机加工粗糙度如图3所示。

2.1 加工内容及要求

机加工的重点在法兰盘上表面,要保证密封面和密封槽的精度尺寸要求,具体细节要求如下。

(1) 法兰平面加工,内径φ2 740,外径φ2 940,加工后平面度1.5 mm。

(2) 内径加工,内孔加工至φ2 740 mm,加工长度120 mm。

(3) 法兰平面密封槽加工,槽宽25 mm,槽深11±0.3 mm,槽底光洁度Ra6.3,两侧光洁度Ra12.5。

(4) 法兰平面钻孔,孔径φ27 mm,数量48,均匀分布,PCD2880 mm,同心度[6]1.5 mm。

2.2 选用设备介绍

为了保证加工精度要求,必须选择专用的,可加工外径达到3 m级的法兰镗排机加工设备,同时辅助精度测量工具。此次机加工准备的设备清单如下。

(1) 机加工设备: MT4500便携法兰加工机,如图4、5所示。

图4 MT4500便携法兰加工机 图5 可调平面度及中心度的涨腿

(2) 测量设备:百分表,游标卡尺,内径尺,激光测平仪。

2.3 加工工艺

完善的加工工艺是确保加工精度和成本控制要求的前提[7],尤其是工具工装等加工条件的准备以及严格按照工艺流程执行的整个加工过程。以下为此加工工艺的核心要点。

2.3.1 加工前准备

(1) 应当在施工区域搭设脚手架,提供照明电源,380 V电源,压缩空气等。

(2) 加工前应当在法兰面做好加工基准,表面敲4个样冲点。

2.3.2 加工精度综述

如前所述,加工的指标为平面度和表面光洁度,设备刚性和操作人员对刀具及切削线速度等的熟练程度决定了设备可以高精度加工。

2.3.3 设备安装及调整

(1) 将安装底盘通过螺栓固定在法兰内孔上,粗略的调整各个支撑脚,使安装底盘大致位于法兰内孔的中间,并与法兰平面大致保持水平。

(2) 将移动法兰机的旋转横梁和配重部分安装在底座上。

(3) 利用可调节撑脚,调节法兰机水平度。

(4) 水平调整完成以后,使用百分表(或杠杆表)调节移动法兰铣使法兰居中,确保与船厂提供基准同心。

(5) 水平和居中调整完成后,安装铣头动力装置,调整铣刀头与被加工平面的平行度。

(6) 安装调平完成后,连接动力装置,进行设备空转。

(7) 空转结束后,再次检测平面及中心调整量是否满足要求,如不满足要求,则需要重复调整,直至满足要求。

(8) 启动设备,粗加工法兰面,平面整体加工出即可。

(9) 法兰面表面划线,包括钻孔中心线及密封槽中心线。

(10) 根据划线中心对法兰面表面钻孔。

(11) 安装立铣刀,根据划线基准加工密封槽,密封槽深度加工至11.5 mm。

(12) 精加工法兰面,确保密封槽深度加工至图纸要求。

(13) 调整设备大臂,加工法兰内孔至图纸要求。

(14) 加工完成后,拆出设备,进行最终报检。包括测量法兰内孔直径,密封槽宽度及深度,激光检测法兰面平面度。

2.3.4 尺寸控制

(1) 激光测平仪/百分表:检查平面度。

(2) 游标卡尺:检查板厚度及密封槽深度,宽度。

(3) 内径尺:测量法兰内孔直径。

法兰面镗平和密封槽加工完成后,在基座面板上按照图纸要求确定48个均布的螺栓孔位置,并现场绞制完成。

3 方位推的安装

方位推的安装主要包括初安装,起升油缸下端与船体结构连接,升降油缸对中几个步骤,重点是升降油缸的对中,以确保在后续调试阶段方位推运动提升及回转系统组件在系统正常压力范围内能顺畅上下运动,以下为安装步骤细节。

3.1 将方位推安装到基座上方

(1) 检查基座密封面的平面度(平面度1.5 mm),平面度测量报告需获得此方位推厂家康士伯服务工程师的认可。

(2) 将O形密封环安装在方位推基座槽内。应用密封化合物,例如 Permatex 涂抹于法兰机加工表面,用于表面保护。

(3) 将井盖紧固在基座面板上。使用扭力扳手将螺栓紧固到厂家要求的力度。

(4) 在法兰上安装 2 个锥形定位销。直径12 毫米。(康士伯公司提供锥形定位销,船厂钻孔)。

3.2 起升油缸下端及导杆上端与船体结构连接

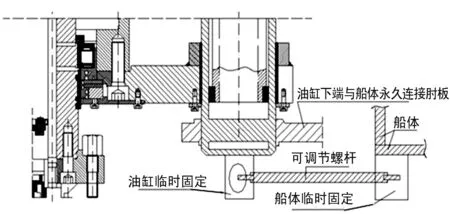

在焊接两个油缸下端与船体永久连接肘板之前,先要定位方位推油缸下端的正确位置,并进行垂直对中。将临时千斤顶或螺杆焊接在油缸端部及船体上,这样当动力单元处于高、中、低三个不同位置时,可以将油缸的下端向前、后、左、右四个方向进行微调,最终实现在最佳位置通过连接肘板将油缸和船体进行永久连接。可调节螺杆的布置如图6所示。2根辅导杆上端和船体之间的永久连接定位方法同油缸下端的定位方法。

图6 油缸垂直度调节示意图

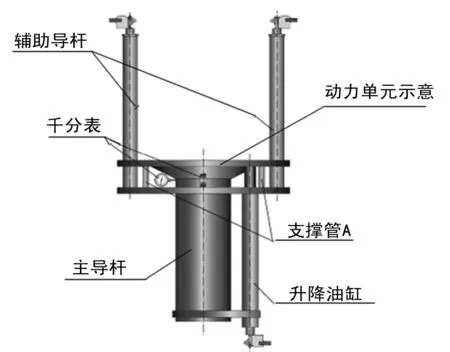

3.3 升降油缸对中

通过方位推自带的液压缸和升降泵来实现动力单元的升降,并通过此升降过程进行升降油缸的垂直对中。安装阶段,所有的下放和上升动作必须是就地控制,但方位推设备包中包含的起动器与所有安全装置必须连接。如下为升降油缸对中的关键步骤。

(1) 做好对中前的准备工作。包括检查方位推设备是否满油,系统油未到位绝不可以进行升降油缸对中。检查两根导杆的清洁,避免铁屑等粘附,清洁干净后涂上润滑油。检查交流液压泵电机电压,通过开关连接电源。启动泵电机,运行电机1~2 s,检查旋转方向是否与箭头指示一致。将油缸端头的压力表拆除,并在油缸初次短时间运行时排出升降油缸内的空气。

(2) 事先准备A(400 mm)、B(1450 mm)、C(2500 mm)3种长度不同的钢管各4根,要足够坚固,足以支撑整个单元上部大约13 t的重量。

(3) 在动力单元处于低位时,将4根A钢管均匀放置在封盖上,以支撑动力单元。沿船长方向将第一根螺杆安装在导杆1的顶端,沿船宽方向将第二根螺杆安装在导杆2的顶端,沿船宽方向将第三根螺杆安装在升降油缸的下端,沿船长方向将第四根螺杆安装在升降油缸的下端。

(4) 通过四根螺杆微调对导杆和油缸进行初定位,可通过掉线锤等方式辅助进行。

(5) 在封盖上沿船长方向和船宽方向分别安装2个千分表,以检测主导杆的垂直度,并记录千分表数值。注意千分表要设置零位点,使指示器指针有足够的空间在正负两个方向上移动。以上步骤可参考图7。

图7 动力单元低位状态时主导杆垂直度检测

(6) 开启油缸,提升方位推动力单元至1 450 mm高度,使用4根1 450 mm长度的钢管B支撑动力单元,记录两个千分表的数值。

(7) 再次提升方位推动力单元至2 500 mm高度后,用C钢管支撑动力单元,并记录千分表的数值。

(8) 将三次记录的千分表数值进行比较,相互之间的差值必须控制到1.5 mm之内,否则就必须要微调四根螺杆,按以上步骤再检测一次,直至差值控制到1.5 mm之内。

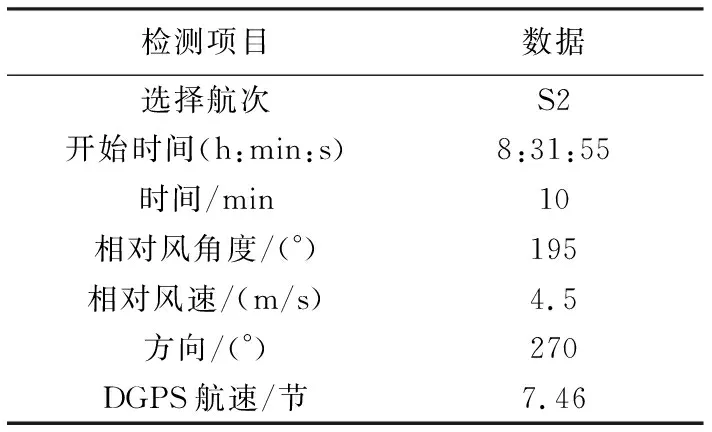

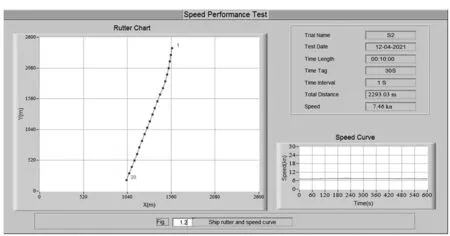

完成升降油缸的垂直对中后,焊接油缸和导杆与船体之间的永久连接,则方位推安装完成。待船舶下水后,开始方位推的调试和效用试验,包括全回转试验及以方位推为前进动力的低速航行试验,以验证推进功率冗余(RP)船级符号。其中RP航行试验委托第三方公司进行检测,经船厂、船级社及船东代表共同参与和见证,航速达到7.46节,完全满足设计要求,具体数据见下表1和图8。

表1 RP航行试验结果

图8 RP航行试验船舶轨迹图

4 结 语

该方位推自动化程度高,对基座焊接质量,基座整体尺寸控制和安装精度有严格的要求。为了该方位推的成功安装,提前编制细致、完善的安装工艺并严格按照工艺实施,确保此设备的使用性能和使用寿命。目前,该方位推所在船舶已经交付使用,试航中和船舶的正式营运过程中,未收到任何关于方位推的负面反馈,各项性能指标完全达到设计要求。通过安装调试过程中积累的经验给出有效的解决问题的建议,对于探索方位推安装调试技术在海洋工装备制造领域的应用具有一定的参考意义。