压裂暂堵剂生产设备支架强度分析与改进*

肖玉明,李昭辉,贺艺军

(1.中国石油集团 川庆钻探工程有限公司 钻采工程技术研究院,陕西 西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西 西安 710018)

0 引 言

压裂暂堵剂生产设备是一种用来生产暂堵剂颗粒的设备,该设备可以高效、批量生产暂堵剂颗粒。在生产过程中,压裂暂堵剂生产设备支架上部称重量较大,为了确保设备的可靠性与使用寿命,有必要对支架的强度和稳定性进行分析。

随着有限元技术的快速发展以及计算机硬件技术的不断进步,有限元技术广泛应用在各种支架结构的设计分析中[1-3]。国内外学者对相关支架强度分析方面做了一些研究,如李兆春[4]、朱昌明等[5]、傅武军等[6]都是基于超静定梁计算方法对支架的强度与刚度进行了分析计算,但该方法仅限于如平面支架等简单构型;采用有限元方法可以对复杂结构进行计算,芮永刚等[7]、赵海燕等[8]都是采用了有限元方法对导轨及支架进行分析,并针对支架的刚度问题,添加加强筋等进行局部加强; 国外主要采用有限元对支架进行分析计算,如Serhat Koc等[9]对某导轨支架在两种不同的安装方式下进行有限元分析,结果显示悬挂式安装的导轨在安全钳动作时使导轨支架承受很大载荷,易发生严重变形。

笔者利用有限元技术对压裂暂堵剂生产设备支架进行结构强度分析,结果表明其变形大于设计要求,因此对该支架的结构进行了优化改进。改进后的支架满足设计要求,同时应力也大幅减小、安全系数提高。对改进后的支架主腿进行稳定性分析,结果表明满载时支架稳定性也满足要求。对压裂暂堵剂生产设备支架的强度和稳定性分析,可以为同类支架的设计和优化提供积极参考价值。

1 总体结构与载荷分析

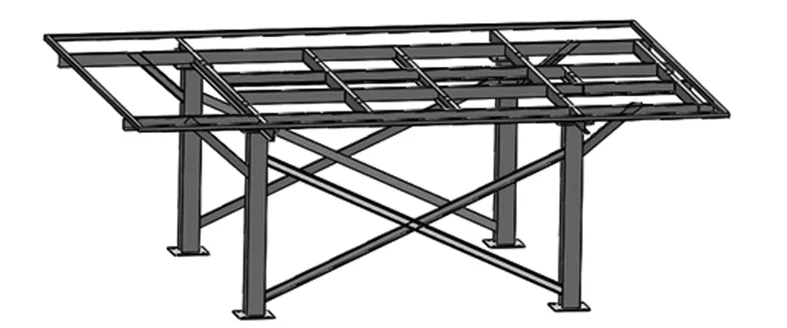

压裂暂堵剂生产设备支架总体结构如图1所示,该支架由工字钢、槽钢和方钢等三种钢焊接而成。其中起支撑作用的四个主腿为工字钢,支架上部最外围的四条边为方钢,其余结构均为槽钢。支架的总长度为6 550 mm,总宽度为5 150 mm,总高度为2 270 mm。

图1 支架整体结构 图2 承载区域

压裂暂堵剂生产设备支架上部支撑有4个大容量罐和1个小容量罐,因此支架在作业中主要受到来自罐和材料的重力作用。在满载作业时支架最大承受重量可达10 t,具体承载位置如图2所示,其中1~4号位置处放置大容量罐,5号处放置小容量罐。

2 有限元强度计算

2.1 计算流程

在ANSYS中,命令流是由一条条ANSYS的命令组成的一个命令组合,这些命令按照一定顺序排布,能够完成一定的ANSYS功能。支架的分析流程是从几何模型到有限元模型,然后加载计算,最后得出结果,但每进行一次计算都需要重新确定参数,再加载计算,消耗时间较长。当只需要修改部分模型的尺寸而重新进行完整仿真计算的时候,就会造成较大的时间成本,因此考虑到支架总成的结构与安装特点,在第一次建模的时候,利用命令流建模来解决这个问题就非常有必要了,支架强度计算的流程如图3所示。

图3 计算流程图

2.2 定义材料和单元类型

压裂用暂堵剂生产设备支架材料为Q235,材料弹性模量为210 GPa,泊松比为0.3,密度为7 850 kg/m3,屈服极限为235 MPa。分析单元类型选用两节点BEAM188单元,该单元基于Timoshenko理论,计入剪切效应和大变形效应的线性有限应变梁,适合于分析从细长到中等短粗的梁结构。

2.3 有限元模型建立

通过自底向顶的建模方式建立支架的线条模型,根据实际尺寸,利用命令流在ANSYS中创建关键节点,然后通过关键节点建立相应的线条模型,最后给不同的部分赋予不同的截面参数建立完整的有限元分析模型,如图4所示。

图4 支架有限元模型 图5 网格划分结果

2.4 网格划分

ANSYS中对梁单元网格的划分需要考虑线的属性,制定好属性后再划分网格。由于在前面命令流中已经制定了梁截面的放置方式,因此直接使用ANSYS自适应网格划分方法,网格大小设置为15 mm,结果如图5所示。

2.5 添加约束与载荷

支架由四个主腿支撑,因此将四个主腿底部的三个移动自由度和三个旋转自由度全部约束。前面已经对支架的承重区域进行了相应说明,满载时一个大容量罐重量为2 200 kg,小容量罐的重量为1 200 kg,每个罐都是由四个螺栓固定在支架上,因此具体添加力的位置如图6所示。

图6 添加载荷

2.6 计算结果与分析

利用ANSYS对满载时的支架进行强度分析,有限元计算结果如图7、8所示。

图7 应力云图 图8 位移云图

从图7可以看出,支架的最大应力高达204.17 MPa,接近材料的屈服极限235 MPa,最大应力位置在主腿与支架上部槽钢焊接处。支架的最大变形为11.77 mm,最大变形位置在支架最外围处,且支架的最大变形大于设计要求的10 mm,因此变形量不满足强度要求。虽然计算的最大应力满足材料的最大屈服强度,但最大变形不满足强度要求,容易引起支架凹陷,因此为了避免安全隐患和提高设备的使用寿命需要对设备进行优化设计。

3 支架改进设计

为了避免安全隐患和提高设备的使用寿命,需要对设备进行优化改进。根据设备最大应力和最大位移出现的地方,对支架主腿和上部槽钢连接处进行加强设计,改进后的支架模型如图9所示。

图9 改进后的支架模型

对改进后的支架模型重新进行有限元分析,其相关参数均不变,计算的结果如图10、11所示。

图10 应力云图 图11 位移云图

从图10中发现,支架最大应力减小到122.28 MPa,远小于材料的屈服极限,安全系数提高到1.9,支架的最大变形减小到6.10 mm,小于设计要求的10 mm,因此支架的强度满足要求。

4 支架主腿线性屈曲分析

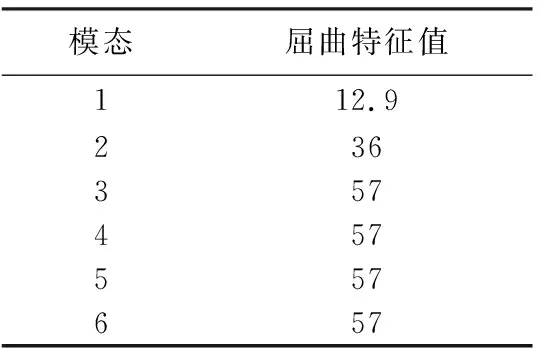

屈曲分析是研究结构受到外力作用下发生失稳状态时,结构产生屈曲特征值和模态形状的分析方法,本文采用线性屈曲对满载时的支架进行稳定性分析。支架前6阶屈曲特征值,如表1所列。

表1 屈曲特征值

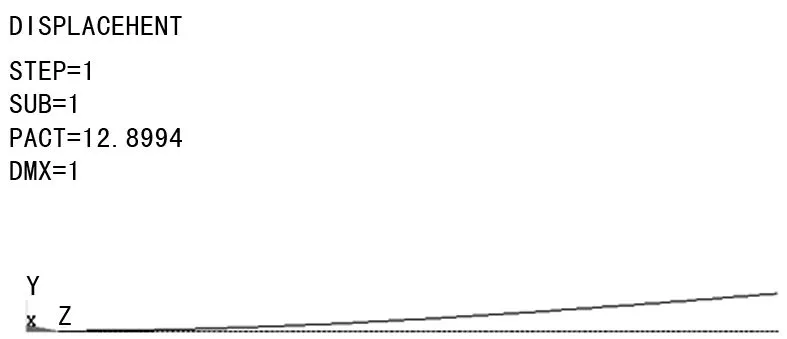

屈曲特征值大于1表明施加载荷未超过临界载荷值,在满载时支架结构整体满足稳定性要求。基于发生1阶屈曲变形时的临界载荷最小且1阶振型表示结构首次发生屈曲失稳的位置,特征值和模态振型应以1阶为主,如图12所示。模态振型可以用来预测支架发生失稳时的特征。通过图12屈曲振型可以看出,屈曲振型主要表现为支架发生失稳时,主腿顶部逐渐偏离原始位置。

图12 1阶屈曲振型

5 结 论

文中针对压裂暂堵剂生产设备支架在满足作业时存在的强度问题进行了强度分析,并提出了优化改进方案应用,结果总结如下。

(1) 利用命令流的建模方式建立了压裂用暂堵剂生产设备支架有限元分析模型,计算了支架的应力分布情况。计算结果表明最大应力为122.28 MPa,最大变形量为6.10 mm。为命令流建模分析提供了积极的参考价值。

(2) 根据应力和位移的分布特征对压裂用暂堵剂生产设备支架提出优化改进方案,有效地提高设备的使用寿命。

(3) 对支架主腿进行稳定性分析,其1阶屈曲特征值为12.9,表明支架满载时施加的载荷未超过临界载荷值,支架结构整体满足稳定性要求。