犁刀式混合机传动方案分析与研究*

邹俊伟,宋玉梁,姜方鸿,王勋华

(湖南探索机械科技有限公司,湖南 株洲 412000)

0 引 言

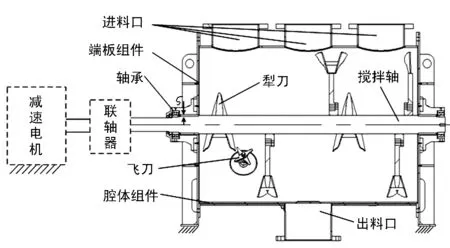

犁刀式混合机作为物料颗粒混合工序工业生产中的关键设备,在饲料工业、食品、制药、化工、新能源锂电材料、工程塑料等领域具有非常广泛的应用[1-4]。犁刀式混合机结构形式一般为卧式圆筒形,主要由腔体组件和安装于腔体组件内的搅拌轴、飞刀组成[5]。工作时搅拌轴在减速电机驱动下将两种以上不同物料颗粒经过混合从而达到均匀分布。

犁刀式混合机能适用粒径范围为32~840 μm物料颗粒混合,正因如此,所以对其轴端密封性能要求也较高,物料颗粒粒径越小对其轴端密封性能要求越高。犁刀式混合机一般采用连续式工作制,轴端密封零部件一直与物料颗粒接触,相较其它零部件更易磨损,其维修频率一般较高,因此轴端密封零部件维修工作的便利性是犁刀式混合机设计者和使用者一直追求的目标,是评价犁刀式混合机性能优劣的主要指标之一,直接关系到企业的生产效率及利润,尤其是大型犁刀混合机的维修性对企业的生产效率及利润影响更大,所以提高犁刀式混合机的维修性对提高犁刀式混合机整体性能具有重要意义。因轴端密封零部件与传动类零部件直接配合,所以犁刀式混合机的传动方案设计优劣是影响其维修性的关键因素。

笔者以犁刀式混合机传动方案设计为研究对象,通过设计两种传动方案,以轴端密封零部件的维修性为评价指标,分析传动方案的优缺点并提出缺点解决措施,为犁刀式混合机传动方案设计提供参考和依据。

1 传动方案分析

1.1 带联轴器传动方案分析

图1为带联轴器式传动方案,传动部件主要由减速电机、联轴器、轴承、搅拌轴组成。

在图1的传动方案中,因轴端密封组件设计在轴承座上,具有结构形式简单、安装简单等优点。但同时也存在以下缺点。

图1 带联轴器传动方案简图

(1) 如要维修减速电机侧轴承座时,轴承座从端板组件上往左顶卸出来之前一瞬间,需将搅拌轴支撑起来,不然整个搅拌轴瞬间处于悬臂状态,冲击腔体内壁,损坏腔体。尤其是当犁刀混合机安装在非常紧凑的空间时,支撑搅拌轴的操作非常不方便。

(2) 如要维修减速电机侧轴承座时,当轴承座从端板组件往左顶卸出来后,还需要将整个轴承座往左从搅拌轴上推卸下来,这个时候搅拌轴不能处于支撑状态,否则无法从搅拌轴上推卸出轴承座。

(3) 当维修完成时,将轴承座装入搅拌轴之前,搅拌轴不能处于支撑状态,否则轴承座无法装入搅拌轴上。当轴承座装入搅拌轴后,搅拌轴又要处于支撑状态,否则轴承座无法装入端板组件上的轴承座定位止口,以实现正确配合。可见,维修工作非常不方便。

(4) 维修时首先应将传动部件从联轴器处断开,再将减速电机、联轴器往左移动,最后将整个轴承座往左推卸出来。可见,整个维修过程复杂且工作量非常大。

带联轴器传动方案安装简单,主要是因为联轴器及轴承具有在垂直和水平方向上的位移补偿能力,安装精度要求较低。因轴承的位移补偿能力受轴承座内孔与搅拌轴外圆配合处间隙ζ限制,所以减速电机输出轴与搅拌轴通过联轴器连接时,其在垂直和水平方向上的位移补偿范围由联轴器的位移补偿能力决定[6]。

1.2 带联轴器传动方案缺点及解决措施

为解决上述传动方案中的缺点,经分析,采取如下解决方法。

(1) 从结构设计上,将轴承座和轴端密封组件设计为分离的形式,轴承选用带座外球面球轴承,轴端密封组件与端板组件连接。见图2。

(2) 轴承座和轴端密封组件设计成轴向剖分式结构及选用剖分式结构密封件。

(3) 轴端密封组件与带座外球面球轴承在轴向方向预留长度为L的安装拆卸空间。见图2。

图2 分离形式的联轴器传动方案简图

采取上述措施后,在维修轴端密封组件时不需要将搅拌轴支撑起来,且也不需要将轴端密封组件从搅拌轴上推卸出来,从而节省维修工作量,提高了维修工作效率,使问题得以解决。但犁刀式混合机轴向长度尺寸将有一定的增加。

1.3 减速电机与搅拌轴直连传动方案分析

犁刀式混合机传动方案还可以采用直连的结构形式,即减速电机输出空心轴不通过联轴器直接与搅拌轴连接,轴端密封组件设计在轴承座上。见图3。

图3 减速电机与搅拌轴直连传动方案简图

传动方案采用直连的结构形式的优点是:大大减少轴向尺寸、设备整体重量得到降低、结构简单,紧凑、成本也相应得到了降低。缺点如下所述。

(1) 因为没有通过联轴器连接减速电机输出轴和搅拌轴,从而没有了联轴器在垂直和水平方向上的位移补偿能力,如此处轴承选用的是调心滚子轴承,因其允许轴承内圈对外圈轴线有1.5°~2.5°的偏斜量,从而具有较大的位移补偿能力。但是由于搅拌轴为双支点轴承支撑,其补偿量由轴承座内孔与搅拌轴外圆配合处间隙ζ决定,而轴端密封处的间隙量ζ一般是2~3 mm,在减速电机支撑座与轴承座不是同一装配基准(端板组件上轴承座定位止口轴线)的情况下,2~3 mm的补偿量用来调整减速电机的位置来保证减速电机输出轴与搅拌轴之间的同轴度误差要求显然是不易操作的,很容易使得减速电机不是由搅拌轴支撑就是支撑搅拌轴,这样将会增加装配工艺难度及后续维修难度。

(2) 因轴承座上设计有轴端密封组件,在维修减速电机侧轴端密封装置时,其操作顺序为:首先需将减速电机往左推出与搅拌轴断开,再从端板组件上顶出轴承座,最后将轴承座往左从搅拌轴上推卸出来。可见,整个维修过程也较复杂且工作量大。

(3) 如轴承座内孔与搅拌轴外圆配合处间隙ζ为轴端气密封通道,在调整减速电机输出轴与搅拌轴之间的同轴度误差时,使得轴承内外圈偏斜一定的角度,则轴端气密封通道宽度沿圆周方向将分布不均匀,将会使得轴端气密封失效。

1.4 减速电机与搅拌轴直连传动方案问题及措施

为解决上述传动方案中的缺点,经分析,采取如下解决方法。

(1) 结构设计上,将减速电机支撑座与轴承座统一为以端板组件上轴承座定位止口轴线l为同一装配基准,加工尺寸d至大于理论尺寸,最后通过在减速电机底座与减速电机支撑座之间增加调整垫片来保证减速电机输出轴与搅拌轴之间的同轴度误差要求。见图4。还可以在减速电机支撑座上设计螺杆螺母,用来调整减速电机在垂直和水平方向上的位置,以保证同轴度误差要求。

图4 减速电机与轴承座为同一装配基准结构简图

(2) 结构设计上,可将轴承座和轴端密封组件设计成轴向剖分式结构及选用剖分式结构密封件。

(3) 结构设计上,还可将轴承座和轴端密封组件设计为分离的形式,轴承选用带座外球面球轴承,轴端密封组件与端板组件连接,轴端密封组件与带座外球面球轴承在轴向方向预留长度为L的安装拆卸空间。见图5。

(4) 轴端密封组件采用端面密封或机械结构式密封,不采用气密封结构形式或增加气密封通道宽度,以降低气密封通道宽度沿圆周方向分布不均匀对气密封效果的影响。

采取上述措施后,提高了轴端密封的可靠性,维修时不需要将轴端密封组件从搅拌轴上推卸出来,从而使问题得以解决,但需精确调整减速电机输出轴与搅拌轴之间的同轴度,而减速电机的重量较其它传动部件要重得多,可见此种传动方案增加了装配工艺难度,如采用图5传动方案,其轴向长度尺寸介于图2传动方案和图1传动方案之间。

2 结 论

(1) 采用轴承座和轴端密封组件分离的带联轴器传动方案,在维修轴端密封组件时不需要将搅拌轴支撑起来,且也不需要将轴端密封组件从搅拌轴上推卸出来,从而节省维修工作量,提高了维修工作效率。但犁刀式混合机轴向长度尺寸将有一定的增加。

(2) 采用轴承座和轴端密封组件为分离形式的直连传动方案,在维修轴端密封组件时不需要将轴端密封组件从搅拌轴上推卸出来,但需精确调整减速电机输出轴与搅拌轴之间的同轴度,增加了装配工艺难度,其轴向长度尺寸介于图2传动方案和图1传动方案之间。

(3) 采用轴承座和轴端密封组件分离的传动方案,可大大减少轴端密封组件维修时的工作量,维修工作简单,维修效率得到了较大提高。