支撑轮式石油管道机器人整体设计*

赵红红,同长虹 ,宁小刚,郭锐辛

(1.甘肃机电职业技术学院,甘肃 天水 741000; 2.兰州城市学院,甘肃 兰州 730070)

0 引 言

管道输送具有运量大、可靠性好、安全性好等优点,与公路运输、水路运输、铁路运输、航空运输并称为五大运输[1]。然而,管道一般铺设在地下、海底、荒郊野外等场所,主要输送石油、天然气等流体物质,在长期的服役过程中难免受到各种因素的影响出现管道破裂现象,比如:因应力疲劳、腐蚀疲劳等引起的疲劳断裂,因腐蚀和机械损伤引起的表面损伤,因地面交通等引起的外部干扰,因过载引起的鼓胀和地面位移引起的变形,因设备故障和操作违章引起的破裂,以及因地震等自然灾害引起的断裂等失效破裂。此外,管道运输是长距离、大运量运输方式,一旦发生破裂将造成巨大的经济损失以及对人的生命安全造成严重的伤害[2-4]。

由于石油管道需要穿山越岭、跨越河流,有些埋设在地下,有些架在高空,管线距离又十分长远,人力检测管道比较困难,管道机器人能够代替人类解决这个难题。管道机器人的行走方式多样,按照行走机构、运动特点分为:履带式,支撑轮式、车式,蠕动式等[5]。由于支撑轮式管道机器人具有结构紧凑,控制简单,容易实现变径功能,具有良好的过弯能力,可携带检测设备,能够较好地适应管道内工况,实现机器人的特殊功能,因此,文中旨在设计一种主动自适应支撑轮式石油检测管道机器人(以下简称管道机器人),为石油管道的检测提供一种新方案。

1 管道机器人整体方案设计

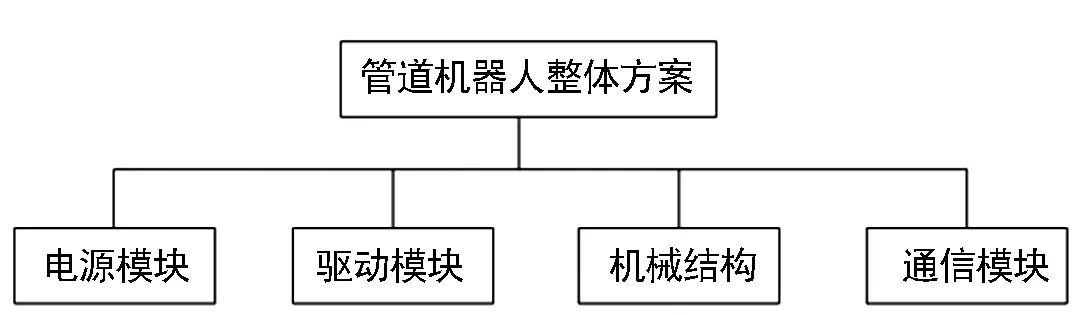

管道机器人在管道内行走的过程中要克服阻力,故需要驱动模块提供机器人运动的驱动力;由于管道距离长远,管道机器人选择高能电池为原动力——电源模块;在检测的过程中要将检测信号传输到终端上,则需要信号传输系统;管道机器人是承载电池、传动机构和检测设备等的载体,必须进行机器人总体结构设计——机械结构设计模块;为了实现检测结果的存储、通讯,需要设计通信模块。文中构建的机器人整体方案,如图1所示。

图1 管道机器人整体方案框架图

1.1 管道机器人的性能指标

此设计参考了现有管道[6]机器人的性能参数,规定了主要的技术要求,主要包括以下几点。

(1) 适用管径范围D(mm)320~390 mm。

(2) 运行速度V(m/min)≥10 m/min。

(3) 牵引力F(N) ≥100 N。

(4) 具有一定的过弯能力,当曲率半径R≥2D时,管道机器人能顺利通过。

(5) 能够搭载一定的传感器及检测设备。

(6) 具有良好的供电能力。

(7) 机器人重量M(kg) ≤3 kg。

1.2 驱动方式及动力供给方式的选择

1.2.1 管道机器人驱动方式

按照管道机器人上每个轮子的功能,将驱动系统分为全驱动和部分驱动,全驱动是指每个轮都是驱动轮,而部分驱动是指有一部分轮子是驱动轮,其余为从动轮。二者相比,全驱动系统具有牵引力大、转弯能力强等优点。根据电机对各轮子的控制方式不同,又分为同步驱动和独立驱动,同步驱动是通过一个电机同时驱动每个驱动轮,独立驱动指一个电机只驱动一个轮。二者相比,独立驱动有更好的过弯能力、转向能力、可靠性强、驱动力大等优点。

综合考虑,文中设计的管道机器人采用“全驱动+独立驱动”的驱动方式。因为伺服电机能使控制速度,位置精度很准确,可以将电信号转化为转矩和转速,以驱动控制对象,伺服电机转子转速受输入信号的控制,并能快速反应,能够将电信号转换成电动机轴上的角位移或者角速度输出。考虑到管道机器人的运动精度可靠性、速度调节性、适应性、稳定性等方面。最终驱动方式选取为“全驱动+独立驱动+直流伺服电机+一对锥齿轮啮合”驱动,如图2所示。

图2 驱动传动机构简图

1.2.2 管道机器人动力供给方式

利用电能作为动力的管道机器人,按其供电方式分为有缆式和无缆式两种[7]。两种供电方式相比较,无缆式在一定程度上减少了拖动负载,有更大的动力承载检测设备,但是无缆式供电方式储存的能量有限,受电池性能的影响很大。针对以上问题,此管道机器人采用具有质轻、续航里程长、使用范围广、能量密度高、输出功率高等优点的磷酸铁锂电池为管道机器人供电[8]。

1.3 管道机器人变径机构的设计

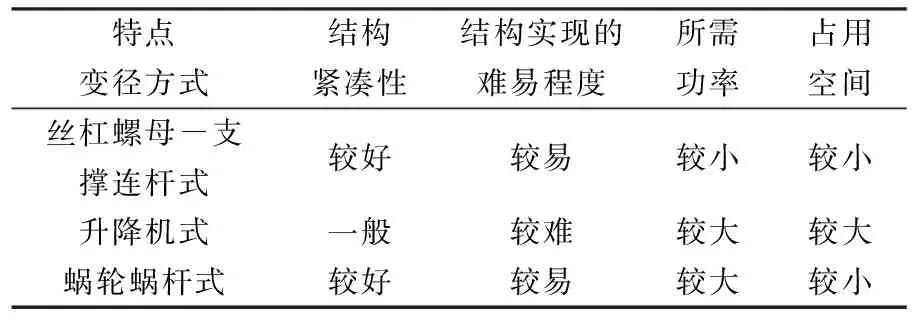

管道在长期的服役过程中因多方面因素会引起管径的变化,需要管道机器人具有一定的适应管径变化的能力,此处所指变径,主要指的是小范围的变径,主要通过弹簧等元件实现。另外,如果一种管道机器人只适应一种直径的管道,势必会造成管道机器人的利用率很低,并且导致成本增加、资源浪费。所以设计良好的变径机构可以真正实现“一机多用”的功能,更符合实际生产的需求。而此处变径指的是主动变径,主要通过一些机械结构配合驱动电机实现较大范围的管径变化。经典的三种变径机构特点对比如表1所列。

表1 三种变径机构特点的对比

经分析以上三种典型变径机构的特点,在此基础上进行了创新设计与结构改进,最终确定出了一种丝杠螺母+平行四边形连杆变径机构,如图3所示。该机构充分利用了丝杠螺母副的优点,使得传动精度更高,效率更高,支撑连杆采用平行四边形连杆机构,能够实现主动变径,另外与同步盘相连的连杆采用弹性杆,可以实现较小范围的自适应变径功能。

图3 丝杠螺母+平行四边形连杆变径机构

2 管道机器人整体设计

2.1 管道机器人结构组成

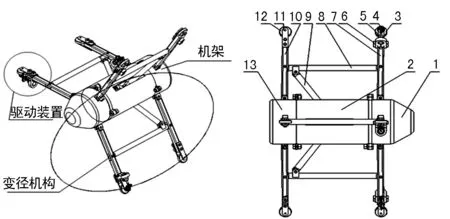

经综合考虑,最终确定管道机器人的结构组成如图4所示。该款管道机器人主要由变径机构、驱动机构、机架结构组成,且周向呈120°均匀分布,所以,取其1/3作详细论述。驱动机构包括:减速器4、直流伺服电机5、驱动支撑轮部件3、电机支架6等,驱动支撑轮部件包括:轮轴、轴承、挡圈等,驱动机构安装在前连架杆7上,前连架杆7通过螺钉连接在外壳头部上,驱动支撑轮部件3与支撑轮安装板11通过螺钉固定在前连架杆7上,驱动支撑轮部件3的轮轴伸出端与锥齿轮压装在一起,与其啮合的另一锥齿轮与直流伺服电机5通过螺钉连接在一起,直流伺服电机5安装在电机支架6上,电机支架6通过螺钉安装在前连架杆上。

图4 管道机器人最终结构方案1.外壳头部 2.外壳中部 3.驱动支撑轮部件 4.减速器 5.直流伺服电机 6.电机支架 7.前连架杆 8.连杆 9.弹性连杆 10.后连架杆 11.支撑轮安装板 12.从动支撑轮部件 13.外壳尾部

变径机构包括:丝杠、同步盘、前连架杆7、后连架杆10、弹性连杆9、调节电机、联轴器、轴承架等,调节电机固定在外壳尾部13中间,调节电机的转轴与丝杠通过联轴器连接,丝杠通过两端的轴承架安装,与螺母一体的同步盘与丝杠配合,弹性连杆9通过螺钉与同步盘16连接,弹性连杆9与连杆8通过螺钉连接,连杆8与前连架杆7、后连架杆10通过螺钉连接,前连架杆7与外壳头部1通过螺钉连接,后连架杆10与外壳尾部13通过螺钉连接,上述各部分的连接组成了主动变径机构。外壳头部1、外壳中部2、轴承架、外壳尾部13通过螺钉连接。电源模块与调节电机通过线路连接,电源模块19与直流伺服电机5通过线路连接,该线路在前连架杆7内部穿过。

2.2 管道机器人三维实体建模

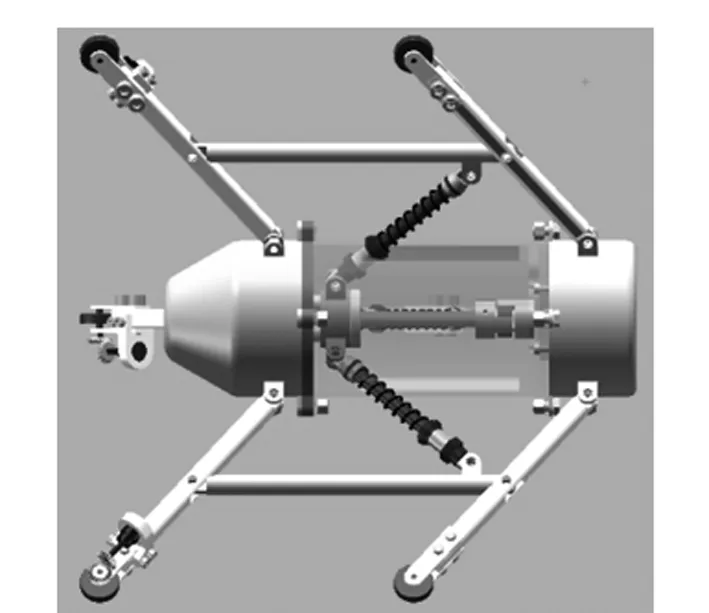

根据管道机器人的设计方案和总体要求,采用三维建模软件SolidWorks对管道机器人的变径机构、驱动机构、机架结构进行了建模,其中变径机构包括:丝杆、螺母、同步盘、连架杆、弹性杆、电机、轴承、调节电机、轴承架等;驱动机构包括:锥齿轮、直流伺服电机、支撑轮、轴承、轴等,支撑轮与其连接的连架杆、驱动机构在轴向呈120°均匀分布,前后组成“3+3”的模式,中间通过连杆连接。按照各部件之间的连接关系装配起来能够较清晰的表达出真实的结构,三维模型如图5所示。

图5 管道机器人三维模型

2.3 管道机器人工作原理

该款管道机器人具有主动自适应变径的功能.具体工作原理如下:“主动变径”功能的实现主要通过外壳尾部13内部的调节电机旋转带动外壳中部2内部的丝杠旋转,与丝杠配合的同步盘可以在丝杠轴线方向上作直线运动,与同步盘相连接的弹性连杆9从而运动,与弹性连杆9相连接的连杆8从而运动,与连杆8两端相连接的前连架杆7、后连架杆10从而运动,随着调节电机转向的改变,变径机构做出相应的改变(伸缩),实现较大范围的变化。

“自适应变径”功能主要通过与同步盘相连的弹性连杆9实现,当主动自适应变径支撑轮式管道机器人前行中遇到管径的微小变化,或者出现一定高的障碍物时,驱动支撑轮部件3将受到管壁的更大的压力时,此时将通过弹性连杆9发生一定的变形,从而顺利通过管道,转弯能力的实现主要通过三个驱动支撑轮上安装的直流伺服电机单独驱动,这样可以实现三个驱动支撑轮部件单独运动或者停止,当管道机器人需要转弯的时候,使外侧的驱动支撑轮部件速度变快,内侧驱动支撑轮部件的速度变慢或者停止,能够使机器人通过弯道。

2.4 管道机器人工作特点

所设计的管道机器人主要有以下特点。

(1) 变径功能齐全。该管道机器人具有自适应变径功能和主动变径的双重功能。主动变径功能可以实现管径变化320~390 mm左右的管道,可以实现“一机多用”的功能,“自适应变径”功能大大提高了因管道内部轻微变形或杂物累积引起管径变小的通过能力。

(2) 传动精度高,便于调节。该管道机器人采用螺母丝杆传动,螺母丝杠将旋转运动转换成线性运动,同步盘推动与平行四边形变径机构运动,实现主动变径,且具有高精度、摩擦阻力小、可逆性和高效率等优点。

(3) 运行里程长,摩擦阻力小。该管道机器人采用无缆供电方式,减小了由于拖缆前行中的阻力,选用大容量的磷酸铁锂电池,具有质轻、续航里程长、使用范围广、能量密度高、输出功率高等优点,增加了管道机器人的运营里程。

3 管道机器人的仿真分析

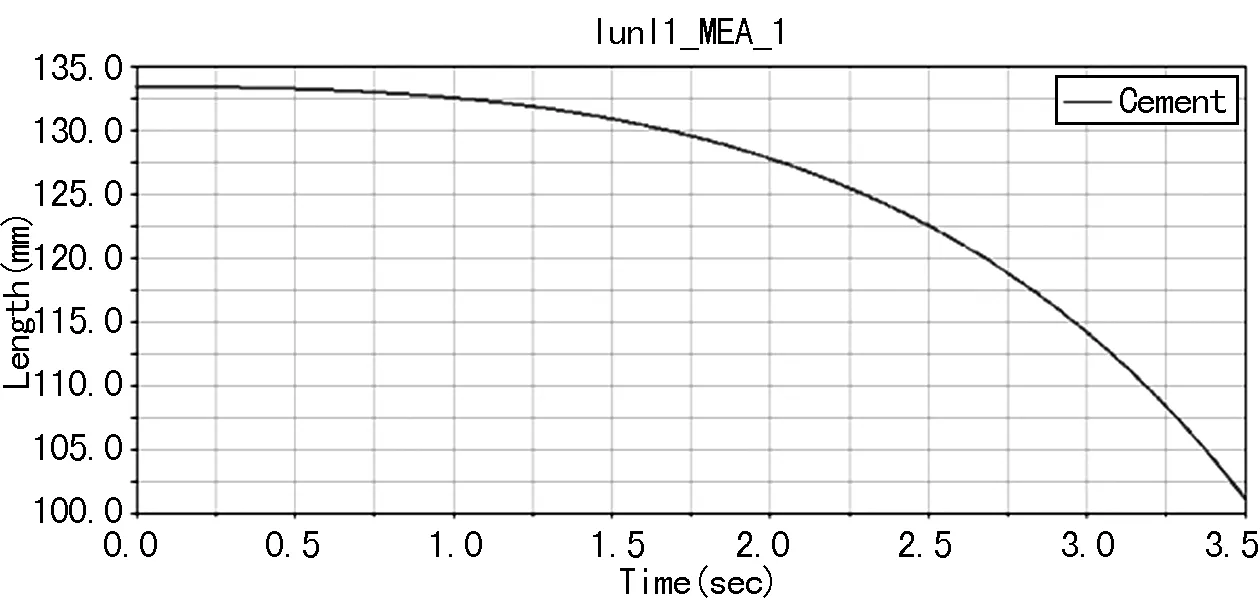

利用ADAMS仿真软件,通过导入模型、添加约束、施加载荷、建立测量、仿真测试、后处理等流程对管道机器人的变径范围仿真,曲线如图6;对管道机器人在管道中的运行情况仿真,曲线如图7所示。

图6 管道机器人变径范围

图7 管道机器人前端轮的位置变化

通过仿真分析的结果可以发现,该款管道机器人满足设计的要求,能够实现应有的功能。

4 结 语

针对管道内检测可选择方案少的问题[9],文中提出了一种主动自适应管道变径机器人的设计方案,通过对管道机器人结构及功能的设计分析在已有研究的基础上进行大胆创新设计,最后得出了一种为石油管道检测可供选择的新方案,通过ADAMS软件对管道机器人变径范围和管道中的运行性能仿真,验证了方案的可行性,具有一定的现实意义。当然,该款管道机器人还存在结构上的不对称容易造成倾翻等问题还有待进一步研究试验。