防护蜡在轮胎胎侧胶中的应用研究

马德龙,赵红霞,李云峰,崔婷婷

(山东阳谷华泰化工股份有限公司 国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

空气中的臭氧是氧的同素异形体,具有较强的氧化能力,易与橡胶分子结构中的不饱和双键发生化学反应,使双键被破坏,导致橡胶表面被臭氧侵入而产生龟裂。防护蜡是橡胶工业中使用的一种物理防老剂,是为保护橡胶不受光、氧、臭氧侵蚀老化而特殊配制加工的。其防护原理是在胶料加工时加入一定用量的防护蜡,使其溶解在橡胶中并达到一定的饱和度,橡胶中的防护蜡会受外界温度的影响向橡胶表面迁移,形成一层表面光洁、厚度均匀、密闭性良好、结构紧密而不易脱落的蜡膜,此蜡膜具有较好的柔韧性和弹性,与橡胶的粘附力大,能阻止光、氧、臭氧对橡胶的侵蚀,保护橡胶表面不产生龟裂,从而延长橡胶制品的使用寿命[1-3]。由于普通石蜡的相对分子质量分布单一、分子链结构规整而造成橡胶表面形成的保护膜很脆,与橡胶的粘合力小,容易脱落,阻隔性能欠佳,影响轮胎的长期防护效果和使用寿命[4]。理想的橡胶防护蜡是由直链烷烃和支链烷烃复配组成,既具有特殊的石蜡组分,又具有适宜的相对分子质量分布,对静态防护效果显著;同时,由于蜡的迁移速度快,有助于橡胶中的其他化学防老剂扩散,对静态或动态下臭氧防护效果更佳[5-10]。

目前,市场对新型耐臭氧防护蜡的需求很大,要求防护蜡既可以有效阻隔其他组分的迁移,从而抑制喷霜,又可以使橡胶产品具有良好的耐臭氧性能,减少臭氧龟裂,提高橡胶制品的外观质量。我公司生产的HG系列改性防护蜡又称为“改善轮胎外观抗喷霜蜡”,其在保证对轮胎的优异防护性能的前提下,可显著改善轮胎表面喷霜泛白的现象,满足高端高性能轮胎对安全性和美观度的要求。

本工作研究防护蜡HG72B在轮胎胎侧胶中的应用,并与高温防护蜡H7075B和进口防护蜡进行对比。

1 实验

1.1 主要原材料

天然橡胶(NR),SCR5,云南农垦集团有限责任公司产品;顺丁橡胶(BR),牌号9000,山东玉皇化工有限公司产品;炭黑N330,霸州市百利联颜料制品有限公司产品;防护蜡HG72B、高温防护蜡H7075B、氧化锌(ZnO-80)、促进剂TBBS和硫黄(S-80),山东阳谷华泰化工股份有限公司产品。

1.2 试验配方

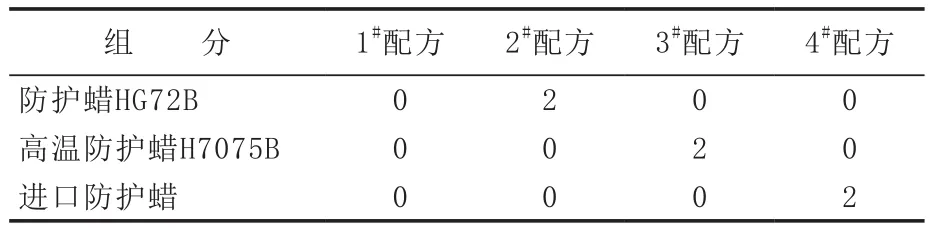

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

X(S)M-1.5 L密炼机,大连华韩橡塑机械有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;Instron3365型电子万能材料试验机,美国英斯特朗公司产品;D-RPA3000型动态加工分析仪,德国Montech公司产品;VR-7130型全自动粘弹性分析仪、FT-1260型动态压缩生热试验机,日本上岛株式会社产品;GT-7017-NM型老化试验机,高铁检测仪器(东莞)有限公司产品;VHX-7000型显微镜,基恩士(中国)有限公司产品;LRHS-101-ND03型臭氧老化试验箱,上海林频公司产品。

1.4 试样制备

胶料采用两段混炼工艺。

一段混炼在密炼机中进行,混炼工艺为:生胶→压压砣60 s→小料和部分炭黑→压压砣60 s→剩余炭黑30 s→清扫10 s→压压砣30 s→清扫10 s→压压砣30 s→提压砣→压压砣20 s→排胶[(130±5) ℃]。

二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→薄通6次→下片,在室温下停放。

胶料在平板硫化机上硫化,硫化条件为151℃×t90。

1.5 性能测试

胶料各项性能均按照相应国家标准或企业标准进行测试。

2 结果与讨论

2.1 硫化特性

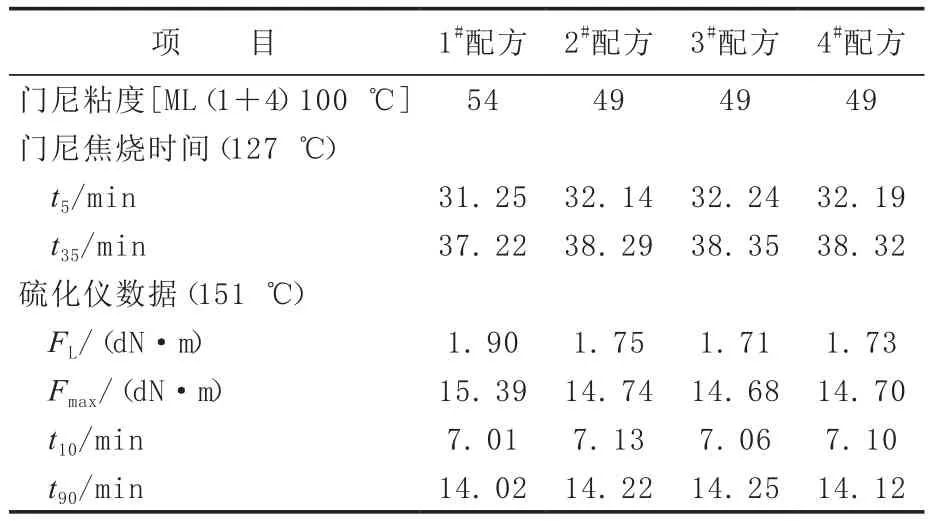

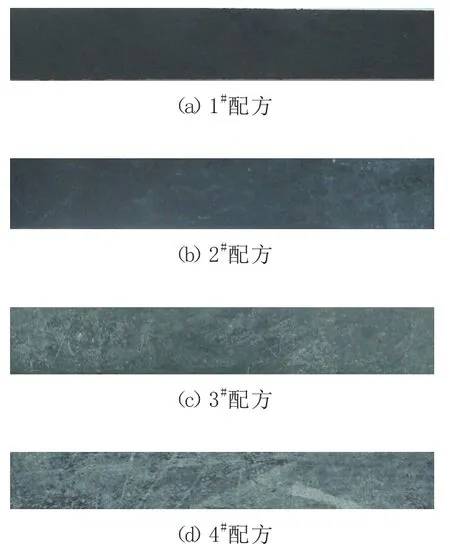

胶料的硫化特性如表2所示。

从表2可以看出,与空白胶料相比,添加防护蜡的胶料门尼粘度均降低,焦烧时间均略有延长,加工安全性有所提高,t10和t90相当。

表2 胶料的硫化特性

2.2 物理性能

硫化胶的物理性能如表3所示。

表3 硫化胶的物理性能

从表3可以看出:与空白胶料相比,添加防护蜡的胶料的硬度、300%定伸应力和拉伸强度小幅下降,压缩疲劳温升减小,耐屈挠疲劳性能提高;老化后拉伸强度保持率和拉断伸长率保持率明显增大,耐热氧老化性能提高;0 ℃时的tanδ增大。这说明在轮胎胎侧胶中添加防护蜡可以有效提高轮胎的耐疲劳、耐老化和动态力学性能。

2.3 老化防护效果

臭氧老化及天候老化试验胶片的龟裂情况按照GB/T 11206—2009《橡胶老化试验 表面龟裂法》评级,龟裂等级越小,龟裂程度越轻,反之越重。

2.3.1 耐臭氧老化性能

在不同臭氧老化条件下,胶料的臭氧老化龟裂等级如表4所示。

表4 胶料的臭氧老化龟裂等级

从表4可以看出:空白胶片在臭氧老化试验早期就开始出现龟裂,添加防护蜡的胶片耐臭氧老化性能显著提高,防护蜡的防护效果较佳,尤其以防护蜡HG72B表现最为突出,在3种臭氧老化条件下添加防护蜡HG72B的胶片均未出现龟裂现象;在40 ℃臭氧老化条件下,3种防护蜡的防护效果均较好,胶片在试验过程中未出现龟裂现象,即使在臭氧体积分数为20×10-7的条件下,添加防护蜡的胶片仍未出现龟裂,而空白胶片在试验2 h时就出现了龟裂。为了进一步验证防护蜡的臭氧老化防护效果,试验温度提高至50 ℃,在臭氧体积分数为20×10-7的老化条件下,除空白胶片外,当老化时间为6 h时,添加进口防护蜡的胶片出现了轻微的龟裂,添加防护蜡HG72B和高温防护蜡H7075B的胶片均未出现龟裂;当老化时间达到24 h时,添加进口防护蜡的胶片龟裂程度已明显加重,添加高温防护蜡H7075B的胶片仅出现了极轻微的龟裂,添加防护蜡HG72B的胶片未出现龟裂;老化时间延长至120 h,添加防护蜡HG72B的胶片仍未出现龟裂现象。这说明防护蜡HG72B和高温防护蜡H7075B的高温臭氧老化防护效果明显好于进口防护蜡,防护蜡HG72B的高温臭氧老化防护效果最好,高温防护蜡H7075B的防护效果次之,但相对于进口防护蜡的防护效果明显提高。

2.3.2 耐天候老化性能

将10 mm×100 mm×2 mm的 矩 形 胶 片 以100%伸长率固定在天候试验架上,倾斜45°朝南放置,进行室外天候老化试验,胶料的天候老化龟裂等级如表5所示。

从表5可以看出,添加高温防护蜡H7075B的胶料出现裂纹的时间比添加进口防护蜡的胶料晚2个月,而添加防护蜡HG72B的胶料在天候老化试验整个周期内均未出现龟裂现象,胶料表面保持完好,外观明显改善。

综上所述,防护蜡HG72B既具有较佳的高温臭氧老化防护效果,又具有优异的耐天候老化防护效果,其防护效果明显优于高温防护蜡H7075B和进口防护蜡,高温防护蜡H7075B的防护效果略差于防护蜡HG72B,优于进口防护蜡。

2.4 喷霜分析

2.4.1 外观对比

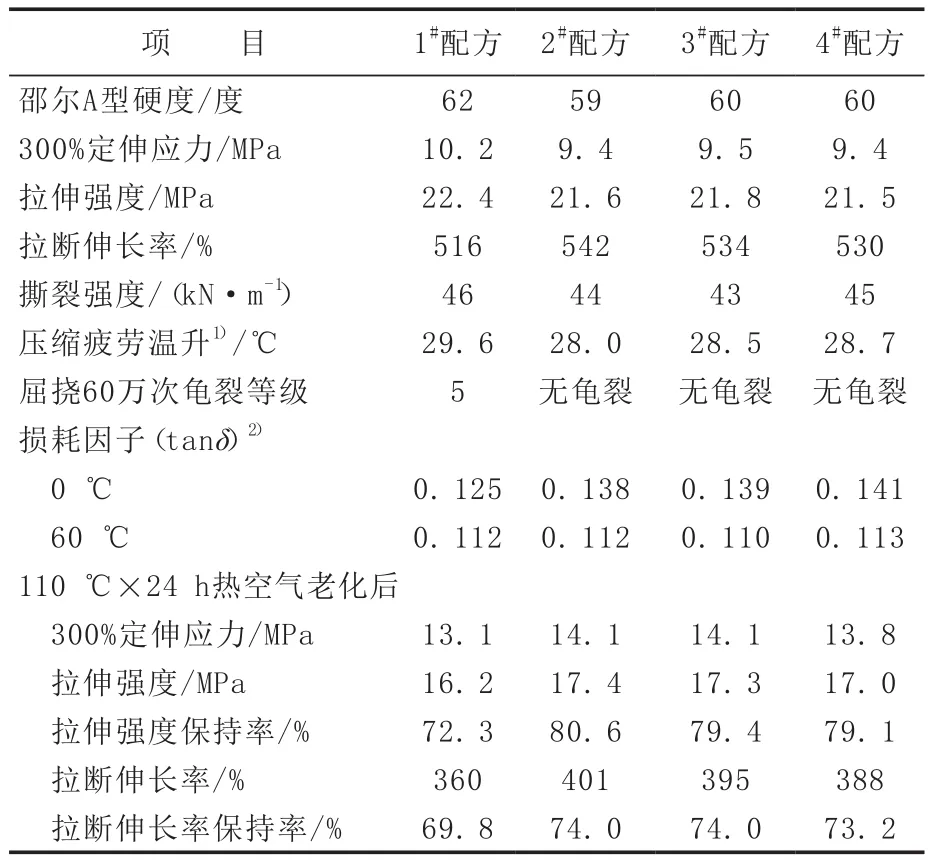

将胶片以自然状态悬挂放置于臭氧体积分数为5×10-7、试验温度为40 ℃的臭氧老化实验箱内,进行胶片喷霜试验,试验时间为30 d,胶片喷霜现象对比如图1所示。

图1 胶片喷霜现象对比

从图1可以看出:防护蜡HG72B胶片表面出现极轻微的喷霜现象,而且外观平整光滑;高温防护蜡H7075B胶片表面喷霜现象相对稍明显;进口防护蜡胶片喷霜现象最明显,表面全部泛白,几乎看不到黑色的橡胶底色,并且胶片表面出现了凹凸不平的现象,用工具划刮喷霜表面发现蜡膜较松软、不致密。这说明防护蜡HG72B在改善橡胶外观方面比高温防护蜡H7075B和进口防护蜡更具优势,可以改善轮胎外观“泛花”“泛白”的现象,提高轮胎的美观度。

2.4.2 显微镜观察

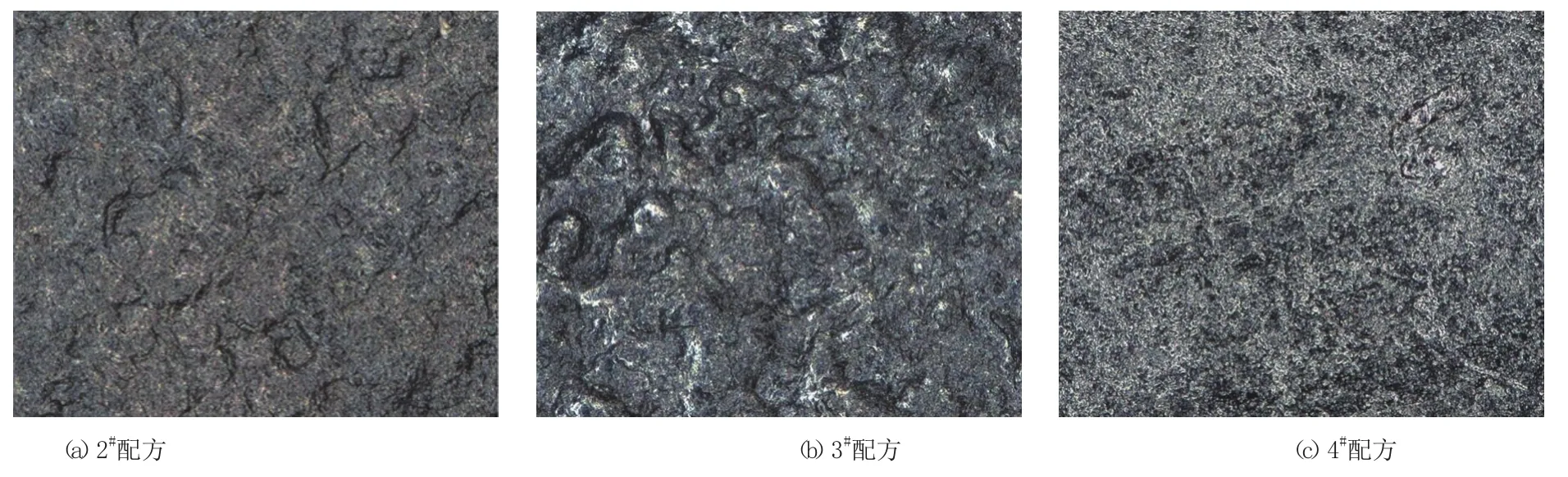

防护蜡胶片在常温下自然状态放置90 d时表面喷霜的显微镜照片如图2所示,在40 ℃下自然状态放置60 d时表面喷霜的显微镜照片如图3所示。不同防护蜡的晶型如图4所示。

图2 常温放置90 d时胶片表面喷霜的显微镜照片(放大300倍)

图4 防护蜡的晶型(放大400倍)

从图2可以看出,在显微镜放大300倍下观察,防护蜡HG72B胶片几乎看不到喷霜现象,高温防护蜡H7075B胶片出现轻微的喷霜现象,进口防护蜡胶片的喷霜泛白现象特别明显。

再结合图3观察蜡膜的形态。防护蜡HG72B在胶片表面形成光洁、厚薄适中、致密均匀、具有较强韧性、弹性和较强粘附力而不易脱落的蜡膜,此蜡膜隔绝了大气中臭氧与橡胶表面的接触,可有效防止臭氧穿透橡胶表面,从而达到臭氧防护的目的,延长轮胎的使用寿命;高温防护蜡H7075B在胶片表面形成的蜡膜一小部分脱落形成结晶块,进口防护蜡在胶片表面形成的蜡膜几乎全部脱落,形成许多大小不一的结晶块,使胶片表面凹凸不平,臭氧较易透过结晶块的缝隙接触橡胶表层,导致胶片表面龟裂,严重影响轮胎的外观。

从图4可以看出:进口防护蜡的晶核较大,在橡胶表面形成的蜡膜粗糙疏松;防护蜡HG72B的晶核较小,形成的蜡膜致密度高,这是因为防护蜡HG72B的相对分子质量和异构烷烃含量均较大,与常规防护蜡相比改性比例在60%以上,所以结晶的致密度和均匀度增大,显著改善橡胶外观。

2.4.3 胶片表面防护蜡迁移量对比

取在常温下停放90 d和在40 ℃下停放60 d两种试验条件下的防护蜡喷霜胶片(尺寸为100 mm×10.0 mm×2.0 mm),用有机溶剂环己烷擦拭胶片表面,然后烘干,用高精度电子天平称量胶片的质量,计算蜡膜厚度(d)。

d=(m2-m1)/Sρ

式中:m2为擦拭前的胶片质量;m1为擦拭并烘干后的胶片质量;S为胶片的表面积;ρ为蜡的密度,取0.92 Mg·m-3。

蜡膜厚度计算结果如表6所示。

表6 蜡膜厚度 μm

从表6可以看出,防护蜡HG72B的析出量最小,在胶片表面形成的蜡膜厚度最小,其次是高温防护蜡H7075B,进口防护蜡的析出量最大,形成的蜡膜厚度也最大。蜡膜过厚更容易引起表面喷霜,因此蜡膜厚度也是表征防护蜡是否容易喷霜的一个重要参数。

根据大量研究数据,绘制了蜡膜厚度与蜡相对分子质量(以熔点表征)的关系曲线,如图5所示。

从图5可以看出,在相同的试验温度和时间条件下,随着蜡相对分子质量的增大,蜡膜厚度呈先增大后减小的趋势。前期蜡的溶解为主要因素,后期蜡的迁移为主要因素。随着蜡相对分子质量的增大,蜡在橡胶中的溶解度降低,迁移驱动力增大,使蜡膜厚度增大;但蜡相对分子质量过大时,蜡的迁移速度降低,导致蜡膜厚度减小。

图5 蜡膜厚度与蜡相对分子质量的关系

3 结论

(1)在轮胎胎侧胶中添加防护蜡,能够改善胶料的加工安全性,显著提高硫化胶的耐屈挠疲劳、耐热氧老化及动态力学性能。

(2)与高温防护蜡H7075B和进口防护蜡相比,防护蜡HG72B在50 ℃下的臭氧老化防护效果具有明显的优势,试验过程中防护蜡HG72B胶片未出现龟裂现象,臭氧老化防护效果优异,进口防护蜡胶片出现明显龟裂,高温防护蜡H7075B胶片的龟裂程度稍轻。3种防护蜡在40 ℃下的臭氧老化防护效果相当。

(3)防护蜡HG72B的耐天候老化防护效果明显好于高温防护蜡H7075B和进口防护蜡,在天候老化试验过程中防护蜡HG72B胶片未出现龟裂现象,高温防护蜡H7075B胶片出现龟裂的时间比进口防护蜡胶片晚,高温防护蜡H7075B的天候老化防护效果稍好于进口防护蜡。

(4)防护蜡HG72B的晶核小,在胶片表面形成的蜡膜致密度和均匀度高,厚薄适中,耐喷霜性能突出,显著改善了胎侧胶的外观,极大提升了高端轮胎的美观度,且有助于延长轮胎的使用寿命。