低滚阻剂DS01在全丁苯橡胶矿用载重子午线轮胎胎面胶中的应用

丛明辉,吕丹丹,王婷婷,周鹏程,董凌波,徐海妮

(三角轮胎股份有限公司,山东 威海 264200)

矿用全钢载重子午线轮胎作业条件恶劣,轮胎的失效形式主要体现在两个方面:运行路面主要是非铺装碎石路面,轮胎胎面易被割伤或刺穿,出现崩花掉块;高负荷使轮胎生热较大,易出现肩空。这些问题导致矿用轮胎使用寿命缩短和安全性能大幅降低[1-2]。

丁苯橡胶(SBR)的分子链侧基是苯基和乙烯基,分子间作用力大,抗切割、抗刺扎性能优于天然橡胶(NR)[3]。为了提高矿用轮胎胎面胶抗切割、抗刺扎性能,一般会使用大量SBR,但SBR生热高于NR。因此提高矿用轮胎胎面胶的抗切割、抗刺扎性能,同时降低生热是目前亟待解决的问题。

本工作通过研究低滚阻剂DS01在全SBR矿用轮胎胎面胶中的应用,以期在提高胎面胶的抗切割、抗刺扎性能的同时降低生热。

1 实验

1.1 主要原材料

低滚阻剂DS01,日本大冢材料科技有限公司产品;乳聚丁苯橡胶(ESBR),牌号1502,中国石油吉林石化公司产品;环保芳烃油(TDAE),新疆独山子石油化工有限公司产品;白炭黑LK975和炭黑N220,山东联科科技股份有限公司产品。

1.2 配方

生产配方:ESBR 100,炭黑N220 53,白炭黑LK975 8,TDAE 12,氧化锌 5,硬脂酸3.5,防老剂4020 2.5,防老剂RD 1.5,硫黄和促进剂TBBS 3.5,其他 8。

试验配方1和2分别添加3和5份低滚阻剂DS01,其他组分和用量同生产配方。

1.3 主要设备和仪器

1.5 L实验室用小配合密炼机,德国克虏伯公司产品;XLB-500型电热平板硫化机和XK-160型开炼机,青岛先锐机电有限公司产品;BB620和BB270剪切型密炼机,日本神户制钢所产品;TS-2000M型拉力机,中国台湾高铁检测仪器有限公司产品;Premier MDR型无转子硫化仪,美国阿尔法科技有限公司产品;Q800型橡胶动态热机械分析(DMA)仪,美国热分析仪器公司产品。

1.4 试样制备

小配合试验胶料采用两段混炼工艺。一段混炼采用1.5 L密炼机,转子转速为50 r·min-1,混炼工艺为:低滚阻剂DS01、生胶和小料→压压砣混炼20 s→加入炭黑、白炭黑和TDAE→压压砣混炼30 s→提压砣→压压砣,在150~155 ℃下混炼2 min→排胶。二段混炼工艺为:一段混炼胶在开炼机上混炼至胶料包辊→依次加入硫黄和促进剂→混炼约4 min(期间左右各割刀2次进行捣胶)→打卷薄通5次→下片。

大配合试验胶料采用3段混炼工艺。一段和二段混炼在BB620剪切型密炼机中进行,转子转速为45 r·min-1,混炼工艺为:生胶、小料和低滚阻剂DS01→压压砣混炼20 s→加入炭黑和白炭黑→压压砣混炼30 s→加入TDAE→压压砣,在150~155 ℃下混炼2 min→排胶。二段混炼工艺为:一段混炼胶→压压砣混炼30 s→提压砣→压压砣混炼至150℃→排胶。终炼在BB270剪切型密炼机中进行,转子转速为20 r·min-1,混炼工艺为:二段混炼胶、硫黄和促进剂→压压砣混炼35 s→提压砣→压压砣混炼25 s→提压砣→压压砣混炼至110 ℃→排胶。

混炼胶在150 ℃×30 min条件下于平板硫化机上硫化。

1.5 性能测试

(1)物理性能。各项性能均按相应的国家标准进行测试。

(2)动态力学性能。在DMA仪拉伸模式下进行温度扫描,测试条件为:温度范围-60~80℃,频率 10 Hz,升温速率 3 ℃·min-1,静态应变 1%,动态应变 0.25%。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

小配合试验胶料的硫化特性如表1所示。

从表1可以看出,低滚阻剂DS01对胶料加工性能有一定影响。随着低滚阻剂DS01用量增大,胶料的门尼粘度增大,硫化速度加快,门尼焦烧时间比生产配方胶料缩短15%~35%,加工安全性降低。这可能是因为低滚阻剂DS01与SBR中的双键发生反应,消耗掉部分双键,硫化体系中硫黄和促进剂相对“过量”。

表1 小配合试验胶料的硫化特性

2.1.2 物理性能

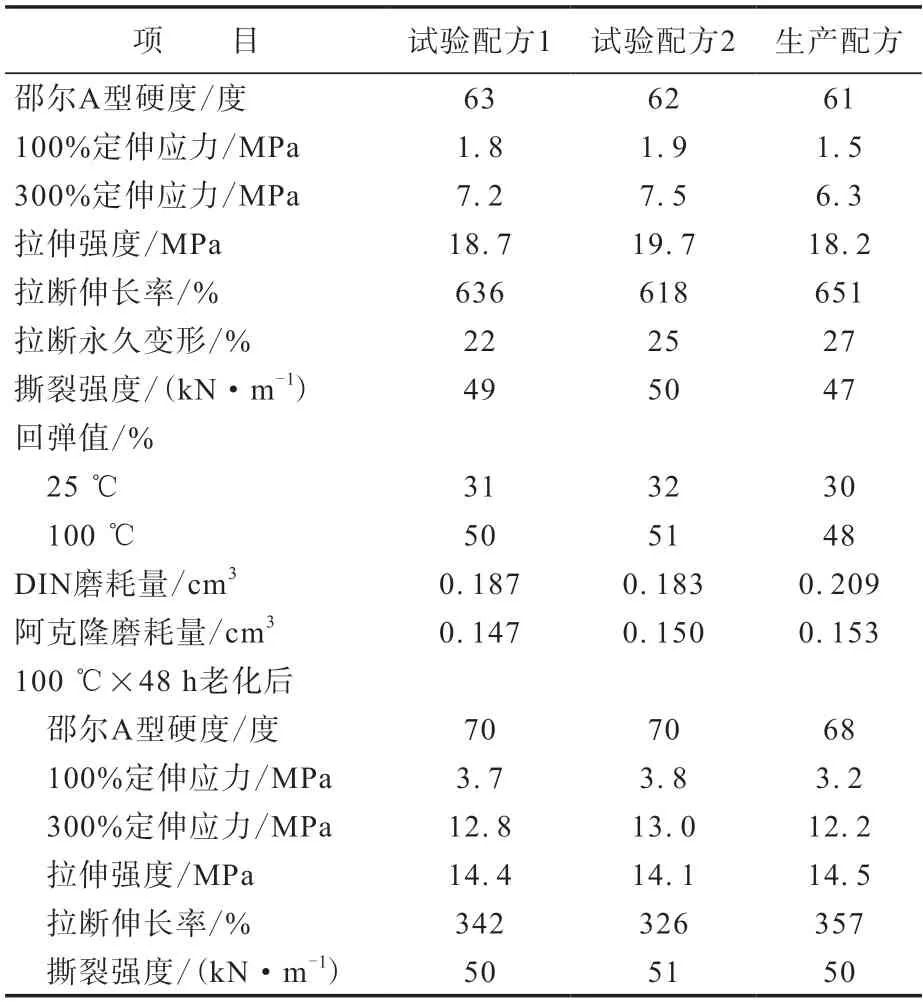

小配合试验胶料的物理性能如表2所示。

表2 小配合试验胶料的物理性能

从表2可以看出,与生产配方胶料相比,试验配方胶料的DIN磨耗量明显降低,而阿克隆磨耗量变化不大。这说明低滚阻剂DS01可有效提升较好铺装路面条件下胎面胶的耐磨性能,对较差路面条件下胎面胶的耐磨性能无不利影响。试验配方胶料的其他性能与生产配方胶料相当。

2.1.3 动态力学性能

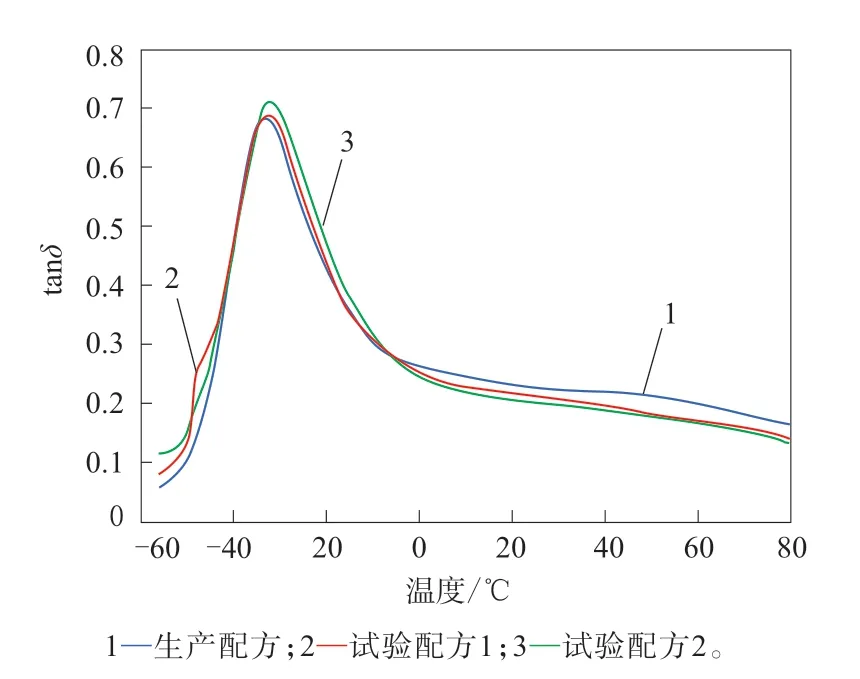

轮胎胎面配方研究中,轮胎抗湿滑性能通常用0 ℃时的损耗因子(tanδ)进行预测,其值越高,轮胎的抗湿滑性能越好,反之越差;轮胎的滚动阻力或胶料生热性能用60 ℃时的tanδ进行预测,其值越低,轮胎的滚动阻力或胶料生热越低,反之越高[4-5]。小配合试验胶料的tanδ-温度曲线见图1。

从图1可以看出:试验配方和生产配方胶料0℃时的tanδ差异不大;而试验配方胶料60 ℃时的tanδ较生产配方胶料降幅达14%。这说明在胎面胶配方中加入低滚阻剂DS01,可以在不影响轮胎抗湿滑性能的前提下,大幅度降低胶料生热,进而降低轮胎滚动阻力,提升轮胎耐久性能。分析原因可能是低滚阻剂DS01一方面与SBR中的双键发生反应,接枝到橡胶分子主链上;另一方面低滚阻剂DS01上炭黑亲和基团与炭黑表面官能团作用,即低滚阻剂DS01在橡胶分子与炭黑之间起到“架桥”作用,增强了橡胶分子与炭黑间相互作用,减少了橡胶分子链自由移动,改善了炭黑在橡胶中的分散性。

图1 小配合试验胶料的tan δ-温度曲线

2.2 大配合试验

小配合试验结果显示,低滚阻剂DS01用量为3和5份时,胶料的物理性能和动态力学性能差异不大,为保障胶料加工安全性,选择低滚阻剂DS01用量3份的试验配方1进行大配合试验。

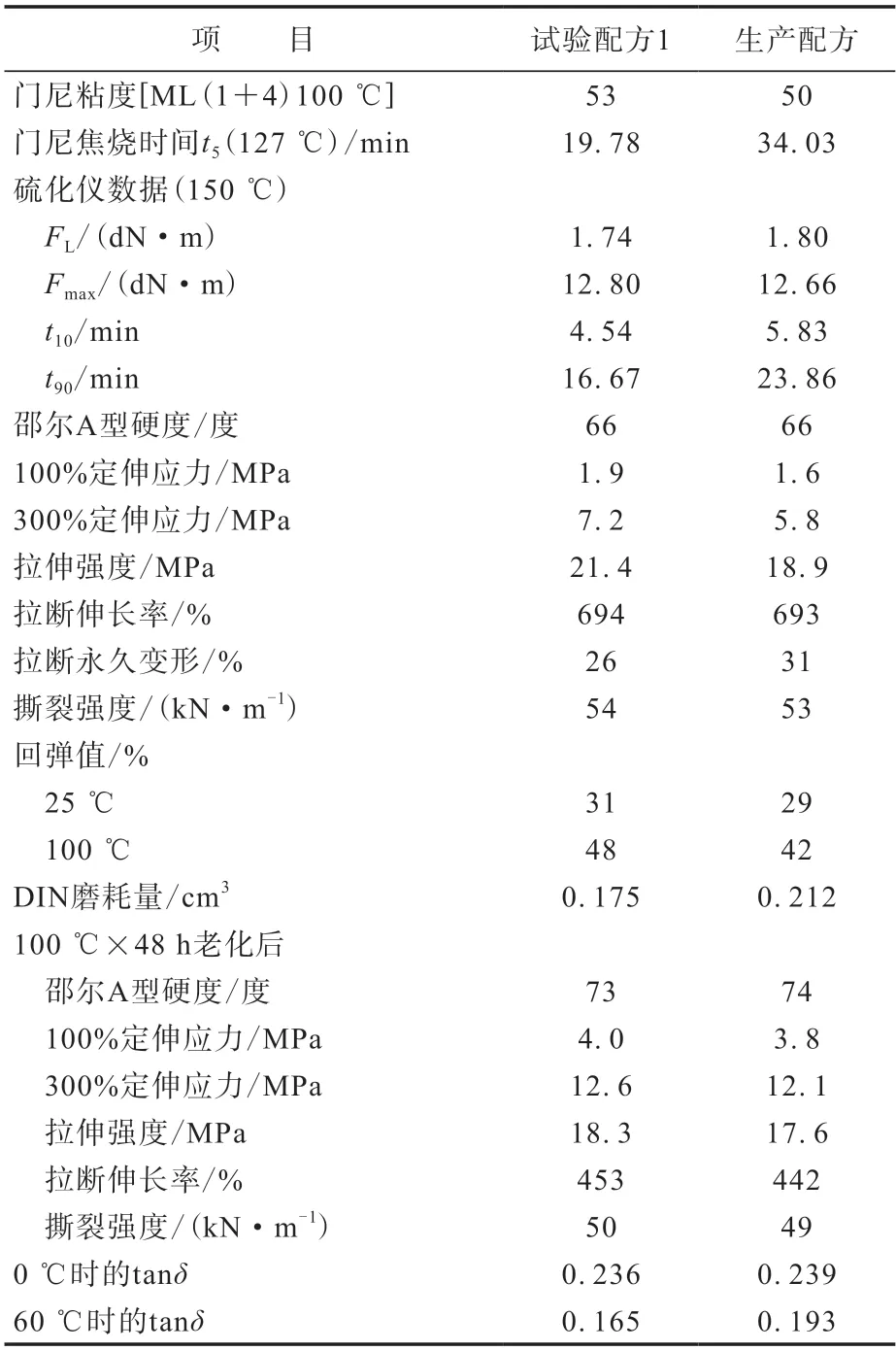

大配合试验结果如表3所示。

从表3可以看出:与生产配方胶料相比,试验配方胶料的门尼焦烧时间和硫化时间缩短,可适当增大防焦剂的用量进行调整;定伸应力和拉伸强度增大;DIN磨耗量减小约17%;0 ℃时的tanδ基本不变,60 ℃时的tanδ减小约15%。大配合试验结果与小配合试验结果基本一致。

表3 大配合试验结果

2.3 工艺性能

2.3.1 密炼工艺

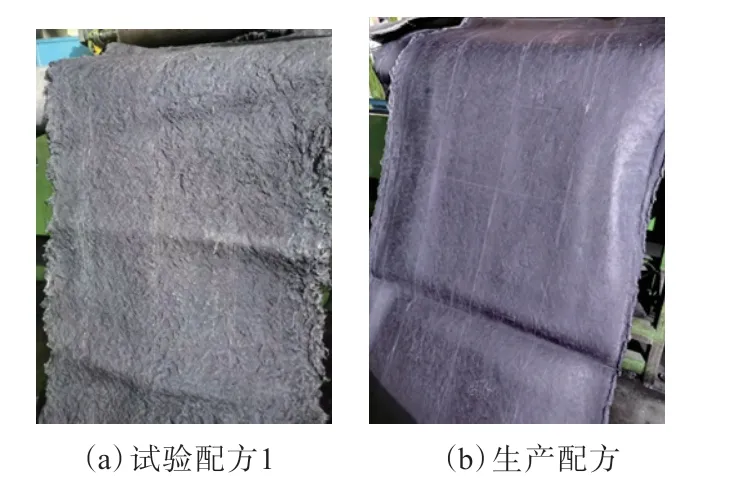

一段混炼胶的出片情况如图2所示。

从图2可以看出,试验配方1一段混炼胶胶片表面呈麻面状态,但其二段混炼胶和终炼胶的表面光滑平整,与生产配方无明显差异。

图2 一段混炼胶的出片情况

2.3.2 胎面挤出工艺

试验配方1胶料挤出胎面如图3所示。

从图3可以看出,试验配方1胶料挤出胎面表面光滑平整,未因胶料门尼焦烧时间缩短而出现熟胶的问题。

图3 试验配方1胶料挤出胎面

2.3.3 成型工序

试验配方1胶料胎面成型情况如图4所示。

图4 试验配方1胎面成型情况

从图4可以看出,试验配方1胶料胎面在成型时接头粘性较差,出现接头开裂问题,后续可对试验配方1粘合体系进行微调,加入增粘树脂,以增大胎面胶粘性,改善成型时胎面接头质量。

2.4 成品性能

为进一步考察低滚阻剂DS01对矿用轮胎耐久性能的影响,按照企业标准进行成品轮胎耐久性能测试。测试轮胎为我公司12.00R20 22PR TR691JS轮胎,胎面胶分别使用生产配方和试验配方1胶料,其他施工条件均相同。测试条件及结果如表4所示。

从表4可以看出,试验配方1轮胎累计行驶时间为73.8 h,生产配方轮胎累计行驶时间为65.8 h。试验配方1轮胎的耐久性能较生产配方轮胎提升约12%。

表4 成品轮胎的耐久性测试条件及结果

3 结论

(1)在全SBR矿区轮胎胎面胶中加入低滚阻剂DS01后,胶料的门尼焦烧时间缩短,硫化速度加快,DIN磨耗量减小约17%,60 ℃时的tanδ减小约15%,其他性能与未添加低滚阻剂DS01的胶料相当。

(2)添加低滚阻剂DS01的胎面在成型时,接头粘性较差,出现接头开裂问题,但可通过加入增粘树脂增大胎面胶粘性,改善成型时胎面接头质量。

(3)添加低滚阻剂DS01的胎面胶试制的12.00R20 22PR TR691JS轮胎耐久性能提升约12%。