载重轮胎胎面脱层故障分析方法研究

宋佑川

(武汉城市职业学院,湖北 武汉 430064)

轮胎胎面脱层会导致轮胎失效,严重时会爆胎,发生交通事故,造成人员伤亡。电动摩托车、摩托车、轿车和轻型载重汽车在使用过程中一般不会出现超载情况,如果出现大批量的轮胎胎面脱层故障,主要原因是产品的质量,根本原因可能是胶料之间粘合强度太低、胶料尺寸不当、硫化程度不足、工艺问题或胶料配方问题等[1-2]。但是,对于载重轮胎而言,使用情况比较复杂,不能单一的归结为产品的质量问题,而是需要通过科学的分析方法来综合判定胎面脱层故障的原因,才能为是否给予用户相应赔偿提供依据。

1 轮胎故障分析策略

国内轮胎企业对载重轮胎脱层故障原因的分析,通常会做内因分析,也就是产品质量分析,如轮胎的结构设计、配方设计以及轮胎工艺制造过程中的缺陷分析。对于产品质量非常稳定的大型轮胎制造商而言,不仅会从产品的内因分析,更会从外因分析载重轮胎胎面脱层的原因。

1.1 外因分析

影响载重轮胎性能的外因有很多,主要有轮胎充气压力、负荷、车速、路面情况等,下面分别进行分析。

1.1.1 轮胎充气压力

轮胎充气压力在轮胎设计时确定。若轮胎充气压力过低,会导致轮胎缺气,胎面靠近胎肩的两侧磨损严重,严重缺气时还会造成胎体帘布疲劳断裂,引起爆胎;若充气压力过高,除了会导致胎面中间磨损严重,还会使轮胎气密层胶料向胎体帘布渗入,导致气密层的气密性下降,使气体渗入到胎面胶中形成局部脱层。因此,轮胎充气压力应当保持在推荐的合理范围以内。

1.1.2 负荷

轮胎能够承受的负荷也在轮胎设计时确定,且标识在轮胎上。如果轮胎所承受的负荷超过设计值,会导致胎体帘布和胎圈钢丝超负荷,容易造成胎圈脱层、胎体帘布疲劳断裂等故障,严重时还会导致胎圈钢丝断裂,轮胎从轮辋中脱落出来的危险情况。当轮胎充气压力处于正常范围时,由于超载会使胎体帘布变形严重,显示缺气。对于超载的轮胎,在车辆转弯时,轮胎受到地面的侧向力更大,胎面与带束层之间的剪切应力也增大,更容易造成脱层。

1.1.3 车速

轮胎所能承受的最高车速同样是在轮胎设计时确定,在轮胎上会有轮胎速度等级标识。该标识是指轮胎在规定条件下承载规定负荷的最高速度。如果轮胎在超载的情况下,依然运行在速度等级标识的最高车速下,就会使轮胎内部生热严重而无法耗散,导致轮胎胶料灼热软化失去机械特性,最终导致脱层等故障。

1.1.4 路面情况

不同路面情况对轮胎性能产生不同的影响。在高速公路的平直路面,车速较快,轮胎在高速下运行,更容易生热,如果热量不能及时耗散,容易引起轮胎灼热软化导致脱层。在有小石头或小钉子的崎岖路面,轮胎容易因为夹石或扎钉导致钢丝带束层渗水而氧化,最终出现胎面脱层故障。在有坑洼和大石头的非公路崎岖路面,轮胎容易因为与地面或石头的撞击而导致钢丝带束层断裂而爆胎。

1.2 内因分析

影响载重轮胎性能的内因主要有轮胎设计和轮胎制造两方面因素。

1.2.1 轮胎设计

轮胎设计由结构设计和配方设计构成。

结构设计包括胎圈钢丝的形状和根数,三角胶的形状和大小,胎体帘布的钢丝间距和根数,带束层钢丝的倾斜角度和根数,带束层的层数和宽度,胎肩垫胶的形状和大小以及胎面胶的厚度和花纹块形状等[3-4]。轮胎结构设计的优劣将直接影响其使用性能。

配方设计包括轮胎各部位胶料的配方设计。轮胎不同部位的胶料需要具备的物理性能和化学特性不同。钢丝帘线的选用会影响胎圈钢丝、胎体以及带束层的性能[5-6]。

轮胎的结构设计和配方设计是影响轮胎性能的主要内因因素。

1.2.2 轮胎制造

轮胎制造主要分为混炼、挤出、成型和硫化4个工序,任一工序环节出现问题,就可能出现不合格产品,如果该不合格产品没有被抽检出来进行修补或报废,一旦被销售并使用,会出现严重的后果。

混炼工序是将天然(合成)橡胶、炭黑、油、加工助剂和促进剂等原材料按配方进行混合后形成混炼胶的过程。如果各原材料的配比波动较大,则会影响胶料的性能。

挤出工序是将混炼后的胶料挤出成不同形状的半成品胶料部件的过程,还包括将钢丝和胶料复合成为钢丝帘布或钢丝带束层半成品的过程。如果半成品的形状尺寸发生较大变化,将会影响成品轮胎的性能。

成型工序是将半成品组装成胎坯的过程。如果胶料的位置发生偏差、胶料搭接处太宽或太窄以及在两层胶料间混入较多的空气或其他物质,都会影响成品轮胎的性能。

硫化工序是将胎坯装入模具置于硫化机中,经过高温高压硫化成品轮胎的过程。如果硫化温度、压力或时间未精准控制,将影响成品轮胎的性能。

总之,轮胎制造过程中出现的问题,如果未及时发现和处理,即便是在正常的外因条件下使用,轮胎的性能也会不佳。

2 故障分析方法

载重轮胎的胎面脱层故障可能由外因或者内因造成,无论是哪种因素,都需要用科学的方法进行分析,才能得出合理结论。

2.1 轮胎使用情况调查

轮胎使用情况调查是对故障轮胎外因分析的主要手段。即对轮胎胎面脱层故障较多的载重车用户进行轮胎使用情况调查,测量轮胎的充气压力和车辆满载时的载质量、安装GPS设备测量车速,以及随车调查车辆运行的道路路面情况。

2.1.1 轮胎充气压力测量

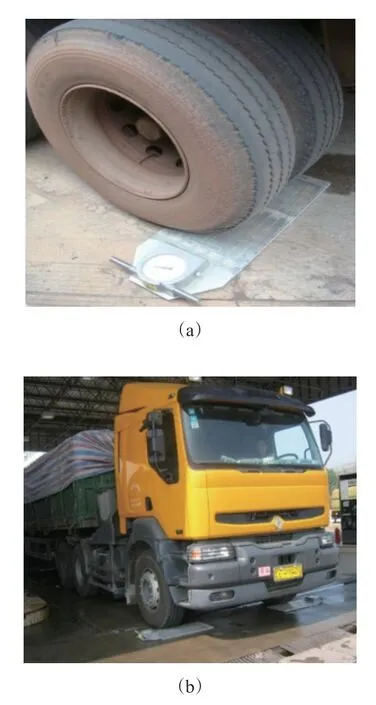

轮胎充气压力的测量相对简单易行,无需司机在场可直接测量。采用气压表测量轮胎充气压力如图1所示。测量时,首先要确保气压表可正常使用,测量时读数误差尽可能小;其次在测量充气压力时要确保轮胎处于冷却状态,或者是车辆停放至少1 h以上;最后在测量时要避免出现漏气导致测量不准。

图1 采用气压表测量轮胎充气压力

2.1.2 车辆满载时的载质量测量

测量车辆满载时的载质量,主要是为了计算单胎的负荷和超载率。首先车辆要处于正常满载状态,且需要司机将车辆前后移动;其次需要两人在车辆的左右两边用Haenni地磅测量同一根轴的左右两边的质量;再次将车辆前后移动测量不同车轴的质量(如图2所示);最后再根据测量的车轴质量和单胎最大负荷计算出超载率。

图2 利用Haenni地磅测量车辆载质量

2.1.3 车速测试

测试车速的方法至少有两种,一种是用测速仪测试运行车辆的瞬时速度,通常采用测速枪;另外一种是在车上安装GPS设备,测试车辆在某一段时间内运行的速度。后者方法有利于对固定车辆进行长期跟踪调查,通常在车上安装名为VBOX的GPS设备和天线[7],如图3所示。该设备是12 V供电,但载重车采用24 V电源,所以还需要一个24 V转12 V的直流-直流转换器。车辆行驶时VBOX设备能自动记录车辆的车速信息并存入存储卡,一段时间后将存储卡中数据导出再进行速度和加速度分析。

图3 VBOX设备

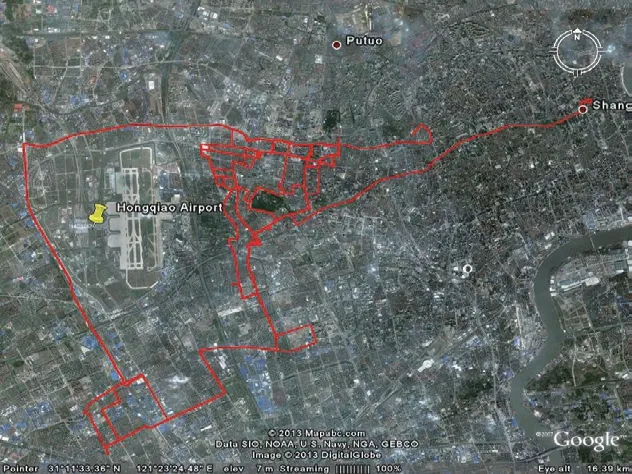

2.1.4 路面情况调查

当载重轮胎胎面脱层时,需调查车辆行驶时道路的路面情况。调查路面有两种方式,一种是在车辆行驶过程中拍摄道路路面情况;另外一种是在GPS数据分析后,绘制出行车路线,如图4所示,再根据地图上的线路,自行调查拍摄道路路面情况。前者方法相对简单,成本较低,但信息不够细致;后者方法可以随时对道路路面情况进行详细的拍摄调查,例如,石子很多的路面,如图5所示,或者是凹坑较多的水泥路面等[8],这种方法成本较高,耗时较长,但分析更精确。

图4 利用GPS数据在地图上绘制的行车路线

图5 多石子路面

2.2 轮胎解剖分析

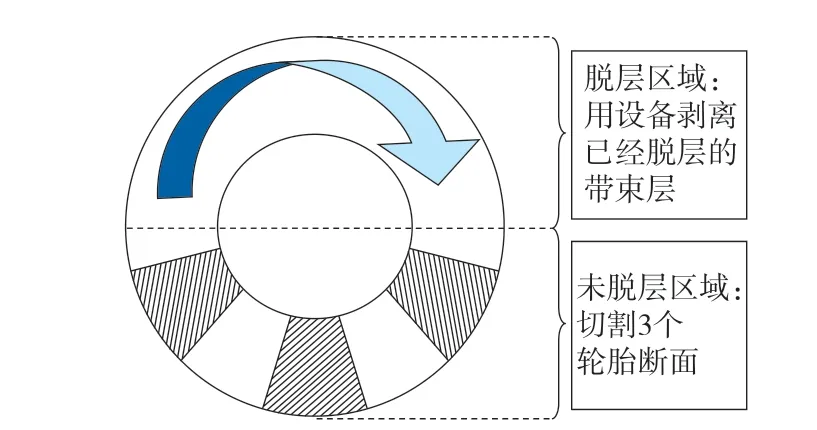

轮胎解剖分析是对故障轮胎分析的基本手段。对于胎面脱层的故障轮胎,需要将脱层区域的胎面用机械设备将胎面两层带束层剥离,保留轮胎未脱层的区域。在未脱层区域切割3个轮胎断面,便于观察胎肩部位是否局部脱层。再对3个轮胎断面进行关键部位胶料的理化分析。

为了精确判断载重轮胎出现故障的原因,还需在市场上寻找与脱层故障轮胎生产时间相近的未使用新轮胎,对其进行胎肩处的胶料剥离,分析其接合面的情况,判断是否有生产过程中的问题;也需要在新轮胎上切割3个轮胎断面的胶料进行理化分析,作为参考数据。

2.2.1 带束层脱层区域的胎冠剥离分析

已完全失去胎冠的轮胎(如图6所示)不具有太多分析价值,所以需要收集市场上已出现脱层但胎冠仍完整的轮胎。这些轮胎通常胎冠脱空,或者胎肩处有明显的裂开,如图7所示;用撬棍伸入裂缝后可以看到2层带束层已经脱层分离,如图8所示。

图6 胎冠完全失去的轮胎

图7 胎肩处裂开的轮胎

图8 两层带束层之间脱层

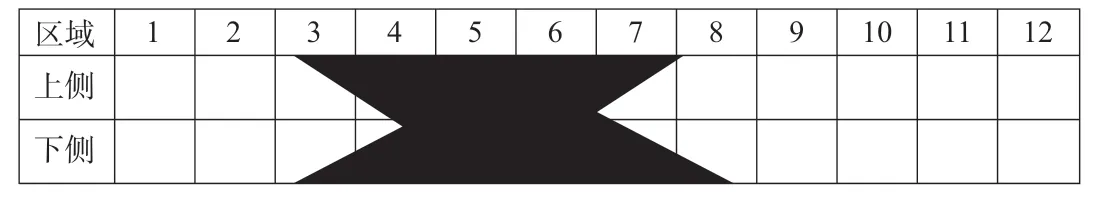

利用专用的剥胎冠设备将轮胎的胎面连同第1层带束层沿着钢丝帘线方向割开(如图9所示),沿着轮胎周向剥离2层带束层,直到所有脱层的区域都被分离,观察脱层面的外观,判定是否为“口袋型”脱层故障。“口袋型”脱层故障轮胎脱层面的外观和示意如图10和11所示。

图9 胎冠剥离

从图10和11可以看出,在区域3—8轮胎脱层面出现脱层,其中白色线条画出的区域是“口袋型”脱层外观。若将轮胎沿圆周分为区域1—12,区域3—8黑色部分示意了脱层的形态,呈现口袋形状,故称为“口袋型”脱层,此脱层是轮胎两侧都脱层,也称为“双口袋型”脱层。

图10 “口袋型”脱层故障轮胎脱层面的外观

图11 “口袋型”脱层故障轮胎脱层面的示意(黑色区域为脱层部分)

2.2.2 切割未脱层区域的轮胎断面分析

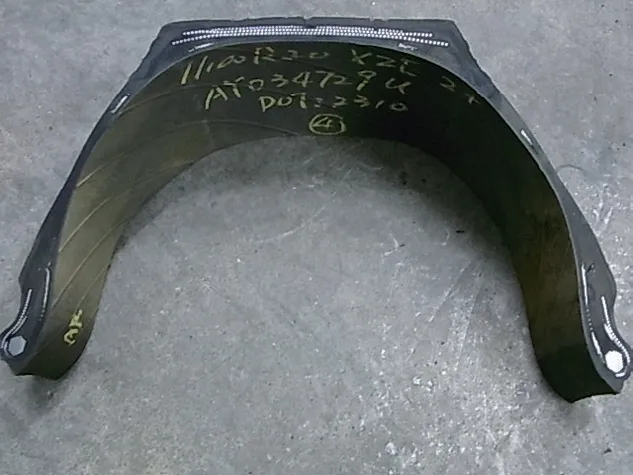

针对上述脱层的轮胎,在脱层区域剥离第1层带束层后,在剩下未脱层的区域,选择3个部位切割宽度约为15 cm的轮胎断面,其中两个是较为靠近脱层区域,一个是远离脱层区域,如图12所示。

图12 在胎面脱层故障轮胎上进行胎冠剥离和断面切割示意

将断面切割后,需要对切割面进行打磨,一方面防止钢丝扎手,另一方面便于观察断面各层胶料的界限,有利于下一步对特定层的胶料进行切片后的理化分析,轮胎断面如图13所示。在轮胎断面的胎肩处,观察带束层的边缘是否出现裂纹,如图14所示。若有裂纹,则表明该轮胎除具有“口袋型”脱层,还有“普通”脱层。

图13 打磨后的轮胎断面

图14 轮胎断面带束层边缘的裂纹

2.2.3 新轮胎胎肩的剥离分析

轮胎胎面脱层故障通常是从胎肩处开始扩展,所以要对新轮胎胎肩处胶料进行剥离分析,如图15所示。

图15 胎肩胶料剥离方法

如果剥离后胎肩胶料与胎体胶料的接合面是平滑的(如图16所示),则表明两层胶料之间的接合不紧密,在外力作用下容易造成胎肩处脱层。

图16 新胎胎肩胶料剥离后平滑接合面

2.3 轮胎胶料的理化分析

对胎面脱层轮胎的胶料进行切片取样和理化分析,并与新轮胎相同部位胶料的理化分析结果进行对比,有助于判断胶料在轮胎使用过程中的变化情况,从而定量地验证轮胎使用情况和轮胎解剖分析数据。通常对胎面胶、带束层胶和胎肩垫胶进行理化分析。

2.3.1 弹性模量

橡胶弹性模量是衡量橡胶材料产生弹性变形难易程度的指标[9-11]。对胎面脱层轮胎重要部位胶料的弹性模量进行测试,得到胶料在拉伸10倍和拉伸100倍时的弹性模量。与新胎相同部位胶料的弹性模量相比,若胶料的弹性模量增大,则胶料曾在高温高氧的环境工作;若弹性模量减小,则胶料仅曾在高温的环境工作。

2.3.2 防老剂6PPD含量

根据胎面脱层轮胎重要部位胶料的防老剂6PPD含量分析,可知胎面脱层轮胎胶料的老化程度。与新轮胎相同部位的防老剂6PPD含量相比,若防老剂6PPD含量降幅很大,则老化程度很高;否则反之[12]。

2.3.3 氧含量

对胎面脱层轮胎重要部位胶料的氧含量分析,可知胎面脱层轮胎胶料的氧化程度。与新轮胎相同部位的氧含量相比,若氧含量增幅大,则氧化程度高;若氧含量增幅小,则氧化程度较低。

2.3.4 硫含量

硫含量分析包括多硫化物、双硫化物和单硫化物含量的测量,可推断胎面脱层轮胎胶料曾经历的工作环境。与新轮胎相同部位的硫含量相比,若多硫化物和双硫化物减少,单硫化物增加,则表明胎面脱层轮胎曾在高温的环境工作。

3 结语

载重轮胎胎面脱层故障会导致轮胎失效,严重时会爆胎,发生交通事故,造成人员伤亡和经济损失。用户往往会以产品质量为由向轮胎制造企业提出索赔。通过从外因和内因两方面对载重轮胎胎面脱层故障进行分析,有利于判断该故障是产品本身的质量问题引起的,还是用户不恰当的轮胎使用条件造成的,既为市场部门决定是否赔偿用户提供依据,也为设计部门指明产品改进的方向,有利于减小载重轮胎在市场上的故障率,更好满足用户需求。