TiO2掺量对Sc2O3-CeO2共稳定ZrO2热力学性能的影响

王迎辉,陈梦迪,李昌治,王进双,井强山

(信阳师范学院 河南省豫南非金属矿资源高效利用重点实验室,河南 信阳 464000)

0 引言

热障涂层(TBCs)被广泛应用于提高燃气涡轮发动机的性能和效率[1-2]。到目前为止,含有氧化钇(质量分数为6%~8%)的稳定二氧化锆(YSZ)涂层仍然是高温涡轮部件中最常用的TBCs材料。YSZ在1200 ℃以下是非常稳定的。然而,在1200 ℃以上工作时,YSZ会加速烧结和相变,导致其隔热性能和工作寿命受到严重损伤。在下一代先进的涡轮发动机中,需要进一步提高燃气温度以增加推重比。为了克服YSZ性能的不足,开发相稳定性好、抗烧结性能高、低导热性和高热膨胀系数的新型替代陶瓷顶层涂层材料是非常迫切的。

目前,具有低热导性的高温陶瓷材料(例如La2Ce2O7、Gd2Zr2O7和GdPO4),被认为是一种潜在的TBCs材料[3-4]。然而,它们的力学性能并不理想。研究者发现另一种基于ZrO2系统,通过增加稳定剂的浓度,提高CeO2、Sc2O3或稀土氧化物RE2O3掺杂ZrO2的相稳定性和隔热能力[5-6]。但是,这种方法会使ZrO2的四方性降低,断裂韧性也会随之降低。因此,在保持或者是增加四方性的同时促进相稳定性也是非常重要的。开发能够同时提高相稳定性和四方性的材料成为当前的研究热点。通过掺杂与Zr4+相等或更高氧化态的阳离子(如Ti4+、Ta5+或Nb5+)可以提高四方性[7-9]。不幸的是,所得到的二元固溶体在冷却时会转化为单斜相(m),因此需要采用三元固溶体稳定机制。该机制的可行性已经在ZrO2-YO1.5-TiO2[10]和ZrO2-YO1.5-TaO2.5[11]体系中得到了证明。在这些体系中,已经合成了稳定的、不可转化的四方性固溶体,晶格四方畸变增强的铁弹性增韧机制有助于提高断裂韧性,高四方性也提高了相稳定性。然而,该应用受到狭窄的四方组成范围限制,导致较大的工艺挑战。

Sc2O3掺杂的ZrO2体系具有高相稳定性、优异耐腐蚀性[12]。CeO2掺杂对ZrO2基陶瓷有积极的影响并能提高其相稳定性[13],是室温下稳定ZrO2的良好掺杂剂。TABATABAEIAN等[14]发现0.0478Sc2O3-0.2CeO2-ZrO2材料在1400 ℃退火25 h后仍能保持单一的四方相(t),并且具有良好的热循环寿命。在前期研究中也发现适量的Sc2O3与CeO2共稳定的ZrO2在1500 ℃退火100 h后仍能保持单一的t相。同时,研究表明TiO2与CeO2共稳定的ZrO2材料具有高的四方性,并且在1300 ℃下热处理100 h仍具有良好的相稳定性[15]。TiO2掺杂可以提高SCZ材料的四方性,有望提高其高温相稳定性。然而,TiO2掺量对Sc2O3-CeO2-ZrO2体系性能的影响尚不清晰。

本文研究了不同掺量的TiO2掺杂Sc0.08Ce0.08Zr0.84O1.96(8S8CZ)化合物,旨在研究TiO2掺杂量对8S8CZ化合物的相稳定性、热膨胀系数(TEC)、力学性能和抗烧结性能的影响。

1 实验部分

1.1 样品的制备

以Sc2O3、Ce(NO3)3·6H2O、TiO2、ZrOCl2·8H2O(以上均由国药集团化学试剂有限公司生产)为原料制备TSCZ陶瓷材料。Sc2O3和TiO2在1000 ℃下干燥2 h以除去二氧化碳和水。采用水热法合成(8S8CZ)材料,称取一定量的Sc2O3加入硝酸(浓硝酸与水体积比为1∶1)配成Sc(NO3)3溶液,Ce(NO3)3·6H2O和ZrOCl2·8H2O配成一定浓度的Ce(NO3)3和ZrCl2溶液。按照化学计量比量取一定体积的Sc(NO3)3、Ce(NO3)3和ZrCl2溶液于烧杯中,加入一滴聚乙烯醇(PVA,质量分数为5%),搅拌30 min后逐滴加入NaOH溶液调节至pH=10。继续搅拌30 min,然后将其倒入反应釜中,180 ℃反应24 h。待反应釜冷却后,打开反应釜,倒掉上清液,用去离子水离心洗涤沉淀。充分干燥后,于900 ℃煅烧5 h,得到8S8CZ的预结晶粉末。

按照化学计量比称取一定量的8S8CZ预结晶粉末与TiO2放入球磨罐中,加入球磨珠球磨,将混合均匀的粉末在1500 ℃的高温炉中煅烧12 h,获得一系列TixSc0.08Ce0.08Zr0.84O1.96+2x(x=0.01、0.03、0.05、0.07、0.09)(TSCZ)陶瓷材料,分别简记为:1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ、9T8S8CZ。

将上述所得到的一系列粉末在1500 ℃下煅烧不同时间,测其相稳定性。称取一定量的粉末放入模具中,在25 MPa压力下压制8 min,得到圆片状预制胚体,并在冷等静压机中于200 MPa压力下压制5 min。最后将预制胚体在1500 ℃的高温炉中煅烧50 h,得到用于结构分析和性能测试的致密块体材料。

1.2 样品的表征

采用XRD(日本理学MiniFlex600型X-射线粉末衍射仪)分析样品的晶体结构,放射源为Cu/Kα(λ=1.540 6 Å),扫描角度θ为20°~80°,扫速为10 °/min,步长0.02°。采用NETZSCH DTL 402C热膨胀仪测量样品的热膨胀系数,升温速度5 ℃/min,N2气氛。采用维氏硬度计(VH12022,Wilson)对抛光后的TSCZ陶瓷块体材料进行硬度、断裂韧性和杨氏模量的测试,每个样品平行测试20个点取平均值。

断裂韧性(KIC,MPa·m1/2)的计算可以根据式(1)进行计算。

(1)

其中:KIC是维氏硬度值,GPa;P是压痕载荷9.8 N;a是两个压痕对角线平均长度的一半,μm;L是总径向和裂纹长度,μm。

杨氏模量(E,GPa)满足式(2):

(2)

2 结果与讨论

2.1 材料表征

图1(a)显示了采用高温固相法合成的TSCZ陶瓷材料(1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ)在2θ=20°~80°区域的XRD图谱。图1(b)显示了TSCZ陶瓷材料(1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ)在2θ=72°~76°区域的XRD图谱。从图中可以看出主相为亚稳态四方相(t′),在2θ=72°~76°区域只有t′相的衍射峰,没有观察到立方相(c)的衍射峰。

图1 TSCZ粉末的XRD图Fig. 1 The XRD patterns of TSCZ powders

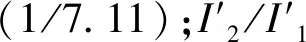

根据这5种陶瓷材料的XRD衍射峰,计算了其晶格参数,并列于表1中。从表1可以看出TSCZ陶瓷材料的c/a随着TiO2掺量的增加而增大。此外,也没有检测到TiO2的衍射峰,说明TiO2已经完全溶解到SCZ材料中。

表1 TSCZ陶瓷材料的晶胞参数和四方度Tab. 1 Lattice parameters and Tetragonality of TSCZ ceramic materials

2.2 相稳定性

图2显示了TSCZ陶瓷材料在1500 ℃下高温处理不同时间(12、50、100 h)的XRD图谱。从XRD图谱中可以看出,经过1500 ℃高温处理12、50、100 h后,TSCZ陶瓷材料没有发生相转变,仍然具有稳定的t′相结构,表明TSCZ陶瓷材料在1500 ℃高温下具有良好的相稳定性。

图2 TSCZ陶瓷材料经1500 ℃热处理不同时间后的XRD图Fig. 2 The XRD patterns of TSCZ ceramic materials after heat treatment at 1500 ℃ for different time

图3展示了TSCZ陶瓷材料在2θ=72°~76°区域的XRD图谱,从图中可以观察到t′相的特征衍射峰t′(004)和t′(400),并没有观察到c(400)的特征衍射峰,表明TSCZ陶瓷材料经过高温处理后并没有发生稳定剂的偏析。

图3 TSCZ陶瓷材料经1500 ℃热处理不同时间后2θ=72°~76°区域的XRD图Fig. 3 The XRD patterns of TSCZ ceramic materials after heat treatment at 1500 ℃ for different time in the area with 2θ=72°~76°

2.3 热膨胀系数(TEC)

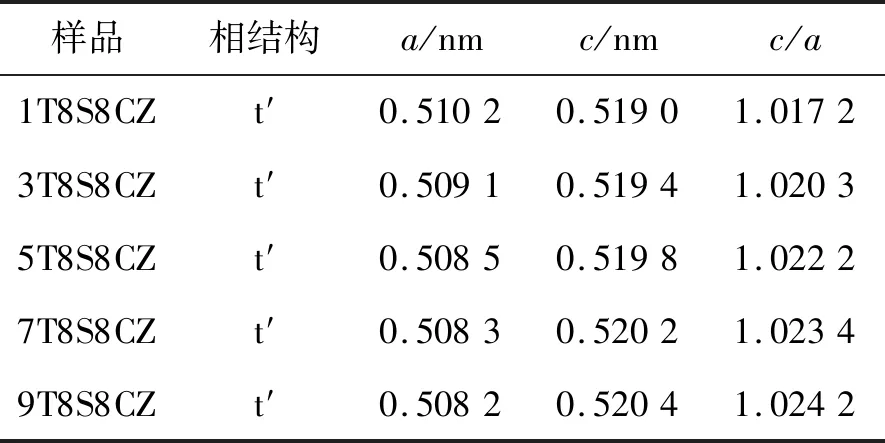

TEC是用于TBCs的一个重要参数。TBCs体系中的陶瓷涂层需要高的TEC,以减少陶瓷涂层和基底之间的热膨胀不匹配而产生的应力。图4显示了TSCZ陶瓷材料的TEC。在200~1300 ℃的范围内,所有样品的TEC都随着温度的升高而逐渐增加。这是因为材料的热膨胀系数与晶格间平均间距有关。随着温度升高,晶格振动逐渐加强,原子间平均间距也随之增大,因此TEC逐渐增加。其中,1T8S8CZ的TEC从3.27×10-6K-1增加到9.58×10-6K-1,3T8S8CZ的TEC从2.92×10-6K-1增加到9.38×10-6K-1,5T8S8CZ的TEC从2.66×10-6K-1增加到9.18×10-6K-1,T8S8CZ的TEC从2.66×10-6K-1增加到9.07×10-6K-1,9T8S8CZ的TEC从2.55×10-6K-1增加到8.79×10-6K-1。从图4中可以看出,随着TiO2掺量的增加,TEC逐渐减小。在TSCZ陶瓷材料中,1T8S8CZ的TEC最大,但比YSZ的TEC值(10.85×10-6K-1)小[16]。

图4 200~1200 ℃温度范围内TSCZ陶瓷材料的热膨胀系数Fig. 4 TEC of TSCZ ceramic materials within a temperature range from 200 to 1200 ℃

众所周知,较低强度的离子键(I)和晶格能(U)有助于产生较大的TEC。I和U分别由下列式(3)和式(4)(波恩-兰德方程)计算:

(3)

(4)

其中:IA-B是A位正离子和B位负离子之间的离子键强度,在本文中代表A位正离子Sc3+、Ce4+、Zr4+、Ti4+与B位负离子O2-的离子键强度;xA和xB分别是A位离子和B位离子的平均电负性;U、N0、A、Z、e、ε0、r0和n分别表示晶格能、阿伏伽德罗常数、马德隆常数、电子的电荷、离子电荷数、自由空间的介电常数、离子间距离和波恩指数。Ti4+、Sc3+、Ce4+、Zr4+和O2-的电负性分别为1.54、1.6、1.12、1.33和3.44[17-19]。在TSCZ陶瓷材料中保持Sc3+、Ce4+、Zr4+含量不变,随着Ti4+掺量的增加,电负性差值逐渐变大,IA-B离子键强度逐渐增强。此外,半径较小的Ti4+取代半径较大的Zr4+会使离子半径降低,Ti4+的掺杂也使离子的电荷数增加,从而导致晶格能增加。综上所述,随着TiO2掺量的增加,离子键强度和晶格能增加。因此,TSCZ陶瓷材料的TEC逐渐减小。

2.4 力学性能

图5 (a)显示了TSCZ陶瓷材料的维氏硬度,1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ的维氏硬度值分别为12.46±0.42、11.61±0.31、11.42±0.28、11.31±0.25、11.25±0.23 GPa。图5 (b)显示了TSCZ陶瓷材料的断裂韧性,1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ的断裂韧性值分别为2.61±0.25、2.47±0.18、2.44±0.17、2.43±0.16、2.41±0.14 MPa·m1/2。

图5 TSCZ陶瓷材料的维氏硬度(a)、断裂韧性(b)、杨氏模量(c)Fig. 5 The vickers hardness (a), fracture toughness (b) and Young’s modulus (c) of TSCZ ceramic materials

图5 (c)显示了TSCZ陶瓷材料的杨氏模量,1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ的杨氏模量值分别为92±5、104±7、124±9、139±12、146±13 GPa。

随着TiO2掺杂量的增加,TSCZ陶瓷材料的维氏硬度和断裂韧性都有所下降,杨氏模量增加。高硬度和高断裂韧性能够提高陶瓷材料在实际应用过程中的抗腐蚀性和异物冲击性。在TSCZ陶瓷材料中1T8S8CZ的维氏硬度和断裂韧性最高,分别为12.46±0.42 GPa和2.61±0.25MPa·m1/2,比8YSZ的硬度(9.84±0.29 GPa)高,但是断裂韧性与8YSZ相当(2.48±0.46 MPa·m1/2)[10]。杨氏模量与晶格能有关,当晶格能较低时,杨氏模量较小。因此,当晶格能随着TiO2掺量的增加而增加时,杨氏模量会逐渐增加。在TSCZ陶瓷材料中9T8S8CZ的杨氏模量最高,为146±13 GPa,比YSZ的杨氏模量(210±10 GPa)低[20]。低的杨氏模量可以减少陶瓷材料在涂层中的残余应力。

2.5 抗烧结性能

热障涂层的开裂通常与陶瓷顶层涂层的烧结和涂层内相关的残余应力有关。此外,烧结还会降低材料的孔隙度,导致材料的硬度增加。材料的抗烧结性会影响其在高温下的使用寿命,所以需要对TSCZ陶瓷材料的抗烧结性进行评估。将一定量的粉末倒入模具中预成型和冷等静压后,分别在不同温度1100、1200、1300、1400、1500 ℃下高温处理6 h。如图6所示,随着温度的升高,TSCZ陶瓷材料的体积收缩率逐渐增加,1T8S8CZ、3T8S8CZ、5T8S8CZ、7T8S8CZ和9T8S8CZ体积收缩率分别从0.00%增加到0.91%、0.24%增加到10.05%、0.53%增加到11.07%、1.24%增加到11.74%和2.6%增加到11.84%。随着TiO2掺量的增加,TSCZ陶瓷材料的体积收缩率逐渐增加,抗烧结性能降低。然而,相比于YSZ的体积收缩率(-1.2%~19.8%)[15],TSCZ陶瓷材料的抗烧结性能较好。

图6 TSCZ陶瓷材料的体积收缩率Fig. 6 The volume shrinkage of TSCZ ceramic materials

3 结论

采用高温固相合成法成功制备了TiO2、Sc2O3和CeO2共掺杂ZrO2陶瓷材料(TSCZ),并对其相稳定性、热膨胀系数、力学性能和抗烧结性能进行了研究。结果表明,TSCZ陶瓷材料在1500 ℃下经长时间热处理后,仍然保持稳定的t′相,具有良好的高温相稳定性;随着TiO2掺量的增加热膨胀系数、硬度、断裂韧性和抗烧结性能降低,杨氏模量增加。与传统的YSZ相比,TSCZ陶瓷材料的热膨胀系数相当,但更耐高温,力学性能和抗烧结性能较优。以上结果表明,TSCZ陶瓷可能是一种很好的TBC应用材料。