熔体自生陶瓷激光直接能量沉积增材制造研究进展

牛方勇,于学鑫,赵紫渊,赵大可,黄云飞,马广义,吴东江

(大连理工大学 机械工程学院,辽宁 大连 116024)

随着人类对于飞行器高机动性、长航程、长寿命、低油耗以及重型燃机高热效率、低排放等高效能指标的不断追求,两机系统热端部件1650 ℃以上高温富氧的服役环境对高温结构材料的承温极限及高温性能提出了愈加苛刻的要求[1-5]。以氧化物共晶陶瓷为代表的熔体自生陶瓷(melt growth ceramics, MGC)是20世纪末迅速发展起来的一种新型高温复合材料,其熔体自生的组织生长方式可以消除传统粉末烧结工艺中陶瓷颗粒间的非晶相弱连接界面,获得氧原子共用的洁净高强度结合界面,从而将长程有序的晶体结构维持到更高温度,进而获得优异的高温抗氧化性及接近熔点的高温强度与组织稳定性[6-9]。如定向凝固的Al2O3/Y3Al5O12(YAG)共晶陶瓷(熔点约1830 ℃)在1800 ℃具有300~350 MPa的抗弯强度;同时在1600 ℃,10-4s-1的应变速率下,蠕变强度高达433 MPa;大气环境1700 ℃下保温500 h,既无质量变化也无晶粒生长,且抗弯强度几乎没有任何下降,避免了长期困扰SiC和Si3N4陶瓷的高温氧化问题[7]。MGC优异的高温性能及组织稳定性有望克服传统材料承温能力不足及高温抗氧化性差等问题,成为实现两机系统减重增效“升级换代”的新一代超高温结构材料之一,其重要的应用前景引起诸多发达国家的广泛关注。美国宇航局Glenn研发中心[10]、法国国家航空航天研究中心[11]、日本新能源产业技术综合开发机构[12]相继开展了这一重要材料的研究。

目前MGC的制备方法可以分为定向凝固法与非定向凝固法两大类[13]。定向凝固法是在MGC凝固过程中采用温度控制手段,在未凝固熔体中建立起沿特定方向的温度梯度,从而使熔体沿着与热流相反的方向进行凝固。这类方法的具体技术类型包括布里奇曼法、激光加热浮区法、微拉法、电子束区熔法、边界外延生长法等[13]。定向凝固法普遍存在材料生长缓慢、制备结构复杂度不高、后续加工余量大等局限,且除布里奇曼法外大都只能制备截面尺寸毫米级的样件,难以满足实际工程需求。非定向凝固法是相对于定向凝固法而言的,主要是以坩埚为模具的高温熔凝方法,在熔体凝固过程中不施加特定方向的温度控制。这类方法主要有燃烧合成法、爆炸合成法、放电等离子弧烧结法等[13]。非定向凝固法虽然在制备大尺寸MGC构件方面有所改善,但这些方法往往需要昂贵的高温坩埚,所制备构件的结构受坩埚限制较大,增大了后续加工的难度同时增加了材料受坩埚污染的风险。总体而言,MGC现有制备方法在周期、能耗、结构复杂度及后期加工难度等方面的局限对MGC的应用与发展形成了极大限制。

进入21世纪,在绿色短流程低成本制造需求的牵引下,一大批增材制造技术得到快速发展,涉及的材料种类涵盖了高分子材料、金属材料、陶瓷材料、生物材料及复合材料等[14-17]。在这些增材制造技术中,选区激光烧结(selective laser sintering,SLS)[18-19]、光固化立体造型(stereolithography,SL)[20-22]、墨水直写(direct ink writing,DIW)[23-24]和熔融沉积成型(fused deposition modelling,FDM)[25]等技术被广泛应用于陶瓷构件的间接增材制造,实现了个性化复杂精细陶瓷构件的快速成形。然而,这些间接增材制造方法主要应用于陶瓷构件的坯体成型环节,后续需要排胶及烧结步骤才能获得最终零件,尚不适用于MGC构件的直接制备。受金属构件直接增材制造技术的启发,以高功率激光为热源的粉末床熔融技术(powder bed fusion,PBF)及直接能量沉积技术(directed energy deposition,DED)两种激光增材制造技术逐渐在MGC制备领域得到应用[16-17]。相比于MGC传统的定向凝固及非定向凝固制造方法,激光增材制造技术在MGC构件制备领域越来越多地展现了高效、灵活的技术优势,为快速低能耗制备复杂MGC构件提供了全新选择。其技术优势及应用潜力得到增材制造领域、先进陶瓷制备领域及航空发动机制造领域研究学者的广泛关注及高度重视,并已在上述研究领域形成新的热点前沿。激光粉末床熔融技术(laser powder bed fusion, LPBF)通过利用激光在粉末床选择性熔化粉末逐层成形三维实体,在制备复杂精密构件方面具有显著优势,但生产效率相对较低。激光直接能量沉积成形技术(laser directed energy deposition, LDED)是一种基于同步送料的增材制造技术。该技术利用高功率激光束将同步输送的无黏结剂高纯陶瓷原料完全熔化,通过定域沉积实现了“高性能陶瓷材料制备”与“复杂构件成形制造”的一体化。LDED技术在生产效率及结构尺寸方面更具优势,但在结构精密复杂程度方面不及LPBF技术。由于篇幅限制,本文重点介绍LDED技术在MGC制备领域的研究现状,LPBF相关的介绍读者可以参考文献[16-17]等。

本文首先简要介绍LDED技术的工艺原理及其主要设备组成,然后从LDED制备的典型MGC材料的组织性能特征、微观组织调控方法及裂纹抑制方法等方面综合论述LDED在MGC制备领域的研究现状,最后对该领域目前存在的问题及未来发展趋势进行探讨。

1 MGC-LDED技术简介

1.1 LDED技术的工艺原理

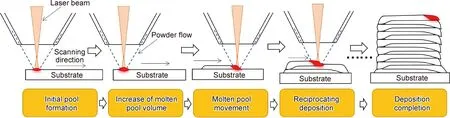

LDED技术,又称激光近净成形技术、激光熔化沉积技术、激光立体成形技术等,是一种基于同步送料的增材制造技术,其技术原理如图1所示。该技术以CAD数字模型为基础,采用金属或陶瓷粉末、丝材等为原料通过同轴或者旁轴方式输送至激光光斑范围内,高能量密度激光束在沉积区域将基板或前一沉积层局域熔化形成熔池,熔池通过捕获并熔化同步输送的原料使体积不断增大直至稳定。熔池按照设定的轨迹运动,通过逐道搭接完成单一沉积层的制备,然后激光头上移进行下一层的沉积。最终通过逐层沉积实现设计零件三维结构的近净成形。同步送料-原位沉积的成形方式赋予了该技术在零件制造周期与材料利用率方面的极大优势以及在材料组成及形状尺寸控制方面的高度柔性。与MGC传统制备方法需要制坯或者高温坩埚不同,利用LDED技术制备MGC材料工艺更加简单,而且可以实现多材料或梯度材料构件的制备,也可方便地在原料中掺杂纤维或颗粒增强相以提升MGC构件性能。

图1 LDED工艺原理Fig.1 Process principle of LDED

典型的LDED系统主要由热源(激光器)、原料输送设备(送粉器或送丝机)、运动执行机构及沉积头组成。考虑到设备保护和过程质量控制,也可以配备冷却系统、气体保护系统、在线监测系统和辅助系统等。高功率激光器主要用于为粉末材料和基材的熔化提供必要的能量,原料输送设备用于陶瓷原料的同步供应,运动执行机构用于固定沉积头并使其根据沉积路径移动,沉积头则是LDED设备的关键耦合部件,其主要功能是连接激光器、送粉器和运动执行机构。成形过程中激光束和粉末流分别通过聚焦透镜和粉末供给通道耦合并汇聚于沉积表面,以形成熔池和材料的原位沉积。

1.2 MGC-LDED技术主要材料

目前MGC-LDED过程中使用的原料主要为传统烧结工艺或喷涂工艺中常用的商业化陶瓷粉体,主要有微米级及纳米级两种粉末。由于纳米粉体的表面能高、熔点低,在高能量密度激光束辐照时容易出现爆燃现象,因此不适合单独应用于MGC-LDED过程。传统烧结方法中使用的微米级不规则或球形陶瓷粉末原料大部分均可直接用于MGC-LDED过程。考虑到送粉稳定性及均匀性的需求,粉末的流动性是MGC-LDED过程较为关注的特性,因此粉末原料为球形颗粒更为合适。与传统烧结方法不同,用于MGC-LDED过程的陶瓷粉末不需要掺杂水、黏结剂及烧结助剂,只需要将原料充分烘干即可。充分烘干一方面可以提高粉末的流动性,另一方面可以减少熔池中气体的引入。一种常用的粉末处理方法是在烘干箱100 ℃以上条件下烘干4 h以上。

为减少基板材料对成形构件化学纯度的影响,陶瓷构件LDED过程中使用的基板应尽量保持与沉积材料一致或相近。在现有的研究报道中,金属基板、烧结的致密陶瓷板、疏松陶瓷板及天然的岩石均已被证明可以用于MGC-LDED过程。由于陶瓷材料具有极高的本征脆性,基板对成形结构凝固收缩的限制是导致样件开裂的主要原因之一。此外基板的物理特性,尤其是热传导特性对成形陶瓷构件的微观组织也有重要影响。因此如何开发更合适的基板也是MGC-LDED技术需要研究的内容之一。

2 MGC-LDED典型微观组织及性能特征

自美国华盛顿州立大学的Balla等验证了LDED直接增材制造MGC构件的可行性以来,美国德州理工大学[26]、密苏里科技大学[27]、西班牙维戈大学[28]、澳大利亚昆士兰大学[29]以及国内的西北工业大学[30-31]、湖南大学[32]及大连理工大学[33]等研究机构的学者陆续开展了MGC-LDED技术的研究,实现了熔体自生ZrO2陶瓷、Al2O3/ZrO2复合陶瓷、Al2O3基三元共晶陶瓷、铝镁尖晶石透明陶瓷、磷酸钙生物陶瓷等陶瓷材料的成功制备,并就成形工艺、材料微观组织特征及力学性能等进行了初步研究。现有利用LDED技术制备的MGC材料的种类及其主要组织特征及力学性能如表1[28-30,32,34-47]所示。

2.1 单相陶瓷

单相陶瓷物相组成简单,熔点往往较高且物理化学性能稳定,在两机系统热端部件、武器装甲、生物医学、电子信息等领域应用广泛。以高能量密度热源及无需烧结剂掺杂的原料处理方式为特点的MGC-LDED技术为高纯度高熔点单相陶瓷的制备带来了极大便利。

2.1.1 Al2O3陶瓷

Al2O3陶瓷高硬耐磨,具有优异的高温力学性能及化学稳定性,且来源广泛、价格低廉,作为重要的工程材料被广泛应用于国防科技与国民经济的各个领域。同时Al2O3陶瓷还具有特殊的热学、电学、光学、生物相容性等性能,同样是现代电子信息、生物医学、环境工程及空间技术领域不可或缺的组成部分。因此,Al2O3陶瓷自MGC-LDED技术发展初期,便一直是该领域重点研究的材料之一。

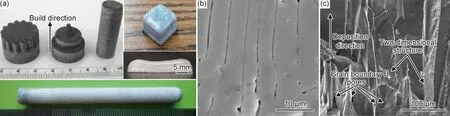

Balla等[35]以44~74 μm的Al2O3陶瓷粉末为原料,在175 W激光功率、10 mm/s扫描速度及14 g/min的送粉速度工艺条件下成形了截面尺寸10~25 mm的圆柱体、立方体和齿轮结构,如图2(a)所示。Al2O3样件由沿沉积方向的柱状晶组成,柱状晶直径约50 μm,高度达几百微米,且全部为热力学稳定的α-Al2O3相,零件致密度达94%。性能检测结果显示,成形的Al2O3陶瓷结构硬度达15.5~17 GPa,抗压强度为123~276 MPa,断裂韧度为2.1 MPa·m1/2,且这些性能呈各向异性,垂直于沉积方向的性能优于沿沉积方向的性能。Cong课题组[37]采用LDED技术制备了Al2O3单道单层沉积和块体沉积的实验,研究了LDED工艺参数中激光功率,扫描速度和送粉速度等工艺条件对沉积质量的影响,最终得到了1700~2300 HV0.2的显微硬度。李邦帅[36]研究了不同的基板材料及工艺参数对薄壁样件成形形貌及抗弯性能的影响,成形的样件同样由沿沉积高度方向的粗大柱状晶组成,抗弯强度最高为85 MPa。笔者课题组[34]在对Al2O3陶瓷LDED的研究中也发现了类似的微观组织特征,且发现粗大柱状晶表面依附生长有不连续的二维枝晶组织。经工艺优化,实现了直径约10 mm圆柱样件的制备,样件平均抗弯强度达210 MPa,显微硬度达18.91 GPa,断裂韧度约3.55 MPa·m1/2。

图2 Al2O3陶瓷样件及典型组织特征 (a)成形样件[34-37];(b)柱状晶组织[35];(c)柱状晶表面二维组织[34]Fig.2 Al2O3 ceramic samples and typical microstructure characteristics(a)samples[34-37];(b)columnar crystal structure[35];(c)two dimensional structure of columnar crystal surface[34]

由现有研究发现,LDED制备的Al2O3陶瓷样件普遍具有沿沉积高度方向定向生长的粗大柱状晶微观组织特征,这种微观组织特征与传统烧结Al2O3陶瓷的等轴状晶粒形态显著不同,且晶粒尺寸明显更大。这是由近一维散热的凝固条件及Al2O3的高熔化熵等热物理特性综合决定的。由于这种组织生长特征,LDED制备的熔体自生Al2O3陶瓷样件极易产生沿沉积高度方向的裂纹,且抗弯强度等宏观性能存在显著的各向异性。与烧结Al2O3相比,LDED制备的Al2O3陶瓷在宏观性能(抗弯强度、抗压强度等)的大小及其均匀性方面还存在一定的差距。如何调控熔体自生Al2O3陶瓷的微观组织特征、改善其力学性能仍需要深入研究。

2.1.2 ZrO2陶瓷

ZrO2陶瓷熔点高达2700 ℃,具有优异的力学、物理及化学性能,是耐火材料、高温结构材料和电子材料中的重要原料。在各种金属氧化物陶瓷材料中,ZrO2的高温热稳定性及隔热性能优异,因此在航空发动机热障涂层及高温耐火制品中有重要应用。同时ZrO2具有出色的耐磨、耐化学腐蚀特性以及优良的生物相容性,被广泛用于制造人工牙齿及关节假体。此外,ZrO2的应力诱导相变增韧特性使其成为制备塑性陶瓷材料的重要原料。由于纯ZrO2在1000~1200 ℃会发生t-m的马氏体相变并伴有7%的体积变化而容易引起开裂,通常添加Y2O3改变ZrO2的相变温度范围制备出在室温下稳定的ZrO2材料(yttria-stabilized zirconia, YSZ)。

Fan等[29]利用LDED技术开展了YSZ陶瓷材料的制备研究,制备了薄壁样件。研究发现,YSZ原料中的m-ZrO2经激光熔化再凝固后转变为t-ZrO2和c-ZrO2。周期性带状组织主要为深灰色的t-ZrO2,而在相邻带状组织之间,t-ZrO2呈凸镜状嵌在浅灰色的c-ZrO2基体中。LDED成形样件的相对密度达到98.7%,优化过的工艺参数加工出来的样件表面粗糙度在20~40 μm之间,最大硬度和弹性模量可达19.8 GPa和236.1 GPa。与纯Al2O3样件类似,LDED成形的YSZ样件同样存在较为严重的开裂问题。

2.2 Al2O3基复合陶瓷

由于纯Al2O3或ZrO2在LDED过程中呈现较为严重的开裂问题,同时由于其性能的相对单一性,以Al2O3为基的复合陶瓷得到研究学者更多的关注。将Al2O3与其他材料进行配比混合所制备的复合陶瓷,可以结合Al2O3陶瓷的高强度与其他材料的特殊性能,进而获得更加优异的综合性能。目前,研究学者已利用LDED技术开展了Al2O3-ZrO2,Al2O3-YAG,Al2O3-TiO2,Al2O3-ZrO2-YAG,Al2O3/GdAlO3/ZrO2等多种Al2O3基复合MGC的制备研究。

2.2.1 Al2O3-ZrO2复合陶瓷

Al2O3-ZrO2复合陶瓷材料结合了Al2O3陶瓷高强度与ZrO2陶瓷高韧性的特点,具有优异的综合力学性能。目前,研究人员针对Al2O3-ZrO2复合陶瓷开展了系统的研究,实现了亚共晶、共晶及过共晶比例样件的成功制备(见图3[38-39,42,48])。

Hu等[26,38,48]制备了不同ZrO2含量的Al2O3-ZrO2复合陶瓷。当ZrO2含量为10%(质量分数,下同)时,其在Al2O3晶间富集形成了局部呈共晶状态的网状结构(图3(b)[48])。随着ZrO2含量的增多,Al2O3晶间共晶组织含量也明显增多,且Al2O3晶粒尺寸逐渐减小。Dong课题组[39,49]对5%及10%ZrO2含量的亚共晶Al2O3-ZrO2复合陶瓷的研究得到类似的组织特征,且发现10%ZrO2含量的复合陶瓷较纯Al2O3的抗弯强度得到显著提升,达到208 MPa。

图3 Al2O3-ZrO2复合陶瓷 (a)典型样件[38-39];(b)亚共晶组织[48];(c)共晶组织[42]Fig.3 Al2O3-ZrO2 composite ceramics (a)typical samples[38-39];(b)hypoeutectic structure[48];(c)eutectic structure[42]

Liu等[42]开展了Al2O3-ZrO2共晶陶瓷的制备研究,发现样件微观组织由柱状共晶团(菌落)组成,晶团内由一系列小面积上规则排列的ZrO2棒状结构及周围的脊柱状Al2O3组成,如图3(c)所示。Li等[32]则针对15%与25% ZrO2含量的Al2O3-ZrO2复合陶瓷进行了研究。研究发现,微观组织从样件的边缘到中心存在从柱状枝晶到胞晶的转变。

笔者课题组[40]针对Al2O3-ZrO2亚共晶、共晶及过共晶比例复合陶瓷进行了系统研究。Al2O3-ZrO2亚共晶陶瓷的微观组织由初生α-Al2O3与Al2O3-ZrO2共晶基体组成。ZrO2含量较少时(5%),初生α-Al2O3相呈柱状胞晶形态,而晶间Al2O3-ZrO2共晶组织为离异共晶形态。随着ZrO2含量的增多,初生α-Al2O3相经历不发达枝晶到发达大尺寸枝晶的转变,晶间Al2O3-ZrO2共晶组织由离异共晶形态转变为规则共晶组织。共晶比例样件由共晶团组成,其组织特征与Liu等[42]的报道类似。而过共晶样件的微观组织由雪花状或树叶状初生t-ZrO2枝晶与共晶基体组成(图3(c)[42])。Li等[50]在制备的过共晶样件中也发现了类似特征。性能测试结果显示亚共晶样件具有最优的硬度(ZrO2摩尔分数为30%时为1972HV),共晶样件具有最优的弯曲强度(平均237 MPa),而过共晶样件的断裂韧度最优(ZrO2摩尔分数为60%时达到5.91 MPa·m1/2)。

2.2.2 Al2O3-YAG共晶陶瓷

Al2O3-YAG共晶陶瓷具备极高的抗氧化性和抗蠕变性,被认为是未来高温氧化条件下长期工作的首选材料之一。Su等[30]研究了Al2O3-YAG共晶陶瓷在LDED制备工艺下的微观组织特征及其形成机制。低生长速率条件下,样件微观组织呈典型的“Chinese-script”不规则生长特征。高生长速率条件下,共晶组织由于大的过冷度及两种小平面共晶相联合枝状生长的竞争而呈现由不规则到规则共晶组织的转变。最近Fan等[51]在LDED制备Al2O3-YAG共晶陶瓷的研究中指出不规则共晶组成的菌落结构在内部区域占主导地位,其生长行为符合Magnin-Kurz模型。

笔者课题组[43]利用LDED技术进行Al2O3与Y2O3原位合成的过程中发现Y2O3含量(摩尔分数为15%)略低于理论共晶比例(摩尔分数为18.5%)时,可以获得均匀的共晶组织。共晶组织由共晶团组成,共晶团边界组织粗大且存在孔洞缺陷。共晶组织中同时存在非规则网状和规则层片状及棒状共晶形态,非规则共晶间距约240 nm。显微压痕产生的裂纹在扩展过程中萌生出多条小裂纹,且存在裂纹偏转和桥接等效应,促进了断裂韧度的提升。

2.2.3 Al2O3基三元共晶陶瓷

熔体自生的三元共晶陶瓷往往具有比二元共晶陶瓷更加细密均匀的微观组织,从而拥有更加优异的力学性能,因此三元共晶陶瓷的制备也得到研究学者的重点研究。Fan等[44]开展了Al2O3-YAG-ZrO2(AYZ)共晶陶瓷的LDED制备研究,成功获得了微观组织细密的薄壁样件。由于逐层沉积的成形方式,相邻层之间存在明显的带状组织。相邻带状组织之间主要由三相不规则交织的胞状共晶团组成。与二元共晶陶瓷相比,胞状共晶团交界处组织明显更加细密规则。由于凝固速率的增大,晶团内的组织形态在边缘区域发生了由不规则的交织到规则纤维共晶结构的转变。

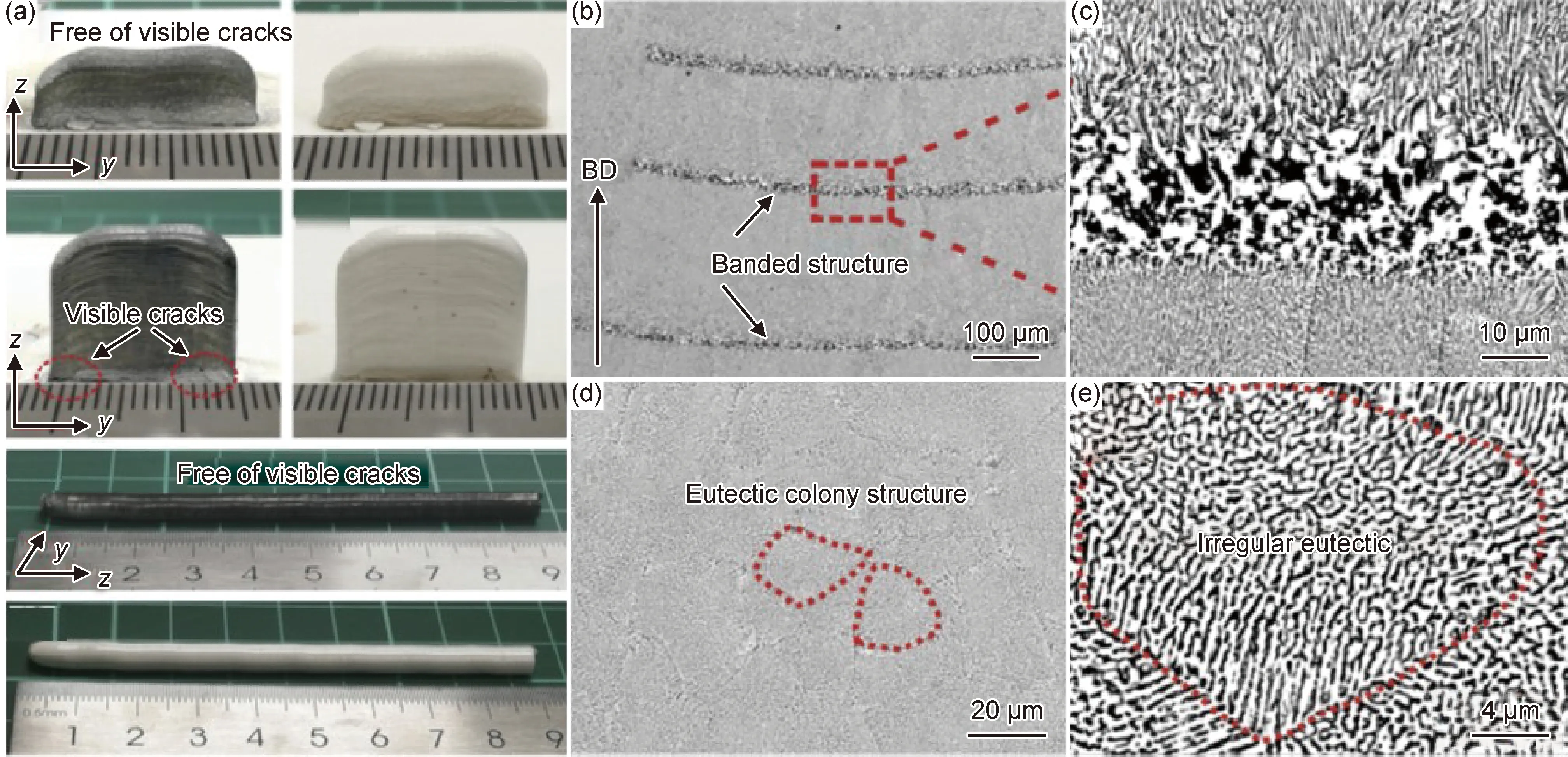

Su课题组[45]利用LDED技术实现了大尺寸Al2O3/GdAlO3/ZrO2共晶陶瓷棒状样件的制备(图4)。样件微观组织由明显的带状组织及带状组织间的均匀共晶组织组成。共晶组织呈典型的菌落晶团形貌,晶团长度方向与沉积高度方向平行。晶团内部α-Al2O3,t-ZrO2,GdAlO3三相交织生长形成“Chinese-script”形态的细密共晶组织。在层间结合位置,由于细密共晶组织的受热粗化,形成厚度为(20±2.3) μm的带状组织。

图4 Al2O3/GdAlO3/ZrO2三元共晶陶瓷[45](a)典型样件;(b)带状组织宏观形貌;(c)带状组织微观特征;(d)共晶团组织特征;(e)晶团内不规则共晶组织Fig.4 Al2O3/GdAlO3/ZrO2 ternary eutectic ceramics[45](a)typical samples;(b)macroscopic morphology of banded structure;(c)microscopic characteristics of banded structure;(d)eutectic colony structure;(e)irregular eutectic structure

2.2.4 Al2O3-TiO2复合陶瓷

笔者课题组[41]利用Al2O3与TiO2原位熔体自生制备了不同材料成分比例的Al2O3/AlxTiyOz复合陶瓷,研究了TiO2含量对Al2O3/AlxTiyOz复合陶瓷微观组织及力学性能的影响。TiO2含量低于共晶比例时(摩尔分数为43.9%),复合陶瓷微观组织由初生α-Al2O3相与Al6Ti2O13相组成。随着TiO2含量增多,呈柱状胞晶形态(摩尔分数为2%~4%)的α-Al2O3相逐步向一次枝晶愈加发达的胞状枝晶(摩尔分数为6%~10%)转变,并最终成长为发育完整的柱状枝晶(摩尔分数为20%~30%)。TiO2含量达到共晶比例后,复合陶瓷主要由Al2TiO5与Al6Ti2O13相组成,其微观组织也转变为细密的层片状共晶。性能测试结果表明TiO2摩尔分数处于2%~6%之间时Al2O3/AlxTiyOz复合陶瓷的显微硬度和弯曲强度分别保持在1670HV和200 MPa以上,断裂韧度可达3.97 MPa·m1/2。

2.3 功能陶瓷

功能陶瓷以其独特的声、光、电、磁、热等物理特性及生物、化学特性,在现代工程技术领域发挥了越来越关键的作用。MGC-LDED的技术特点有利于保持原料化学纯度,获得更加优异的功能特性,因此在功能陶瓷的制备中逐渐得到关注。

2.3.1 压电陶瓷

Pb(ZrxTi1-x)O3(PZT)是一种压电陶瓷,具有较高的压电系数、耦合因子、居里温度和应用温度,以涂层、薄膜和块体形式获得了广泛应用[47]。2010年,Balla课题组[47]利用LDED技术制备了PZT陶瓷,得到直径8 mm的无裂纹致密固体圆柱形样品。样件微观组织细密均匀,由连续钙钛矿基体与离散分布的焦绿石相组成。在所制备的PZT电容器进行的介电测试中,该材料在100 Hz下的相对介电常数为430,在100 Hz下的介电损耗小于5%。结果表明,LDED处理的PZT结构可以获得合理的介电性能,而无须进行后处理,该技术具有在结构部件上制造嵌入式传感器和转换器的潜在应用。

2.3.2 透明陶瓷

透明陶瓷是指直线透过率超过10%的陶瓷,由于其固有的陶瓷性能和优良的光学性能而被广泛关注。透明陶瓷耐高温强度高的特点可以弥补玻璃等透明材料在特殊工作环境下的劣势,这些光学性能各异的陶瓷材料被各国深入研究,逐步应用于激光、照明、医疗器械等重要科技领域[52]。

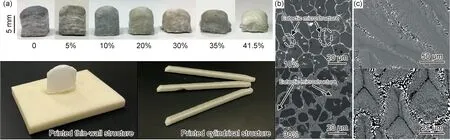

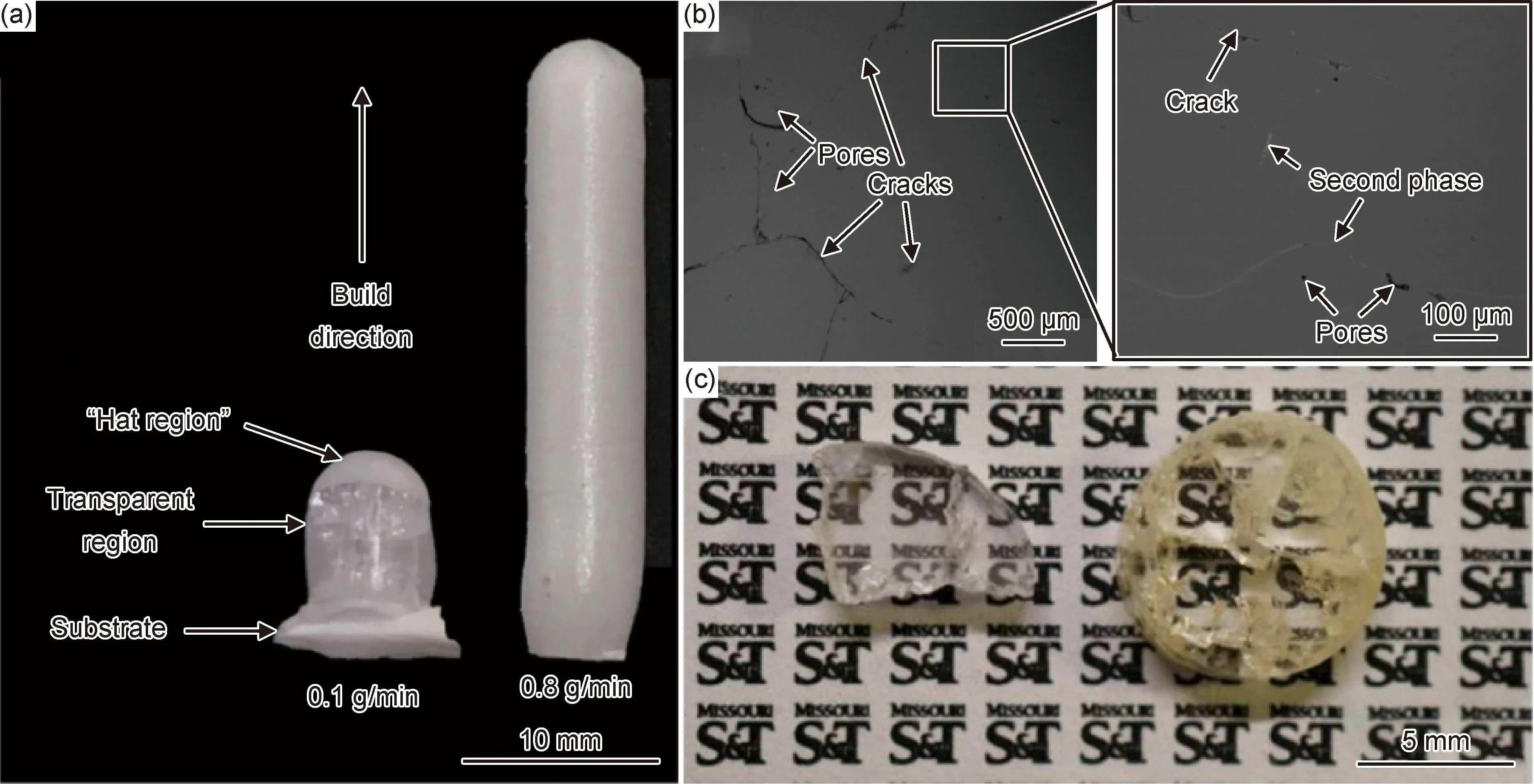

铝镁尖晶石相比于其他透明陶瓷材料具有透光波段更宽(从紫外光到可见光)、化学性能稳定、更耐高温的特性,是国防工业中重要的红外窗口、透明装甲以及导弹整流罩的理想材料[52-54]。Dong课题组[27]成功采用LDED方法制备出铝镁尖晶石(MgAl2O4)透明陶瓷。制备样件主要由致密的尖晶石相MgAl2O4组成,晶间存在少量的富Ca,Si相。优化参数后得到了具有近98%相对密度的样件(如图5(a)[27]),发现在初始MgO与Al2O3混合物中使用纳米颗粒用于沉积,可使沉积样品更加致密。所制备样件具有1400HV左右的显微硬度及2.5 MPa·m1/2左右的断裂韧度,对于632.8 nm的光波具有最大达82%的透过率。Dong课题组[55]进一步通过掺杂SiO2实现了透明MgAl2O4陶瓷裂纹的有效抑制,使平均裂纹长度减少79%,平均裂纹密度减少71%(如图5(c))。但是SiO2的掺杂限制了透明MgAl2O4光传输,这归因于孔隙率和第二相的形成。此外,Dong课题组[56]研究了激光直接能量沉积工艺参数和初始粉末尺寸对孔隙率的影响。结果显示,扫描速度导致致密度先增加后降低,激光功率的增加可以显著降低孔隙率,而粉末流速和粉末尺寸的降低也可以降低透明MgAl2O4陶瓷的孔隙率。

图5 铝镁尖晶石陶瓷 (a)典型样件[27];(b)微观组织[27];(c)透光特性[55]Fig.5 Alumina magnesia spinel ceramics (a)typical samples[27];(b)microstructure[27];(c)light transmission characteristics[55]

2.3.3 生物活性陶瓷

生物陶瓷是指具有特定的生物或生理功能,可以直接用于人体或与人体相关的生物、医用、生物化学等方面的陶瓷材料。生物陶瓷一般要求具有生物相容性、力学相容性、与生物组织有优异的亲和性、抗血栓、灭菌性并具有很好的物理、化学稳定性[57-59]。磷酸钙因为本身特性可以良好地与人体相容,同时内在特性可以刺激骨再生,因此长期以来被视作重要的骨替代物。

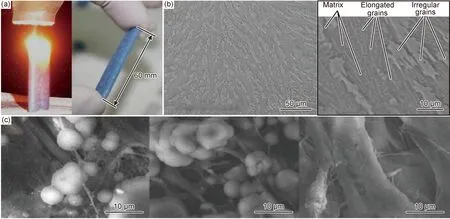

西班牙维戈大学的研究人员[28]利用LDED技术使前驱体材料羟基磷灰石(HA)完全脱羟基化,制备了磷酸钙陶瓷样件(图6)。FT-IR光谱和XRD分析结果表明,所得样品的微观结构由α-磷酸三钙(α-TCP)基质和沿沉积高度方向的磷酸四钙(TTCP)晶粒组成,与氧磷灰石和无定形磷酸钙共存。体外细胞培养试验结果表明,所制备的样件展现出生物活性,具有导致缺钙羟基磷灰石沉淀和促进成骨前细胞附着和增殖的特性。

图6 磷酸钙陶瓷[28] (a)典型样件;(b)微观组织;(c)生物特性Fig.6 Calcium phosphate ceramics[28] (a)typical samples;(b)microstructure;(c)biological characteristics

通过对现有LDED技术制备的不同种类MGC材料的总结分析可以看出,MGC-LDED技术在熔化高熔点材料、保持原料纯度、简化制备工艺、成形三维结构、原位合成新材料等方面具有显著的优势,逐步发展成一种重要的MGC材料制备及构件制造方法。然而,由于MGC-LDED过程中的高温度梯度及近快速凝固特征,所制备的样件在微观组织上还存在晶粒粗大、组织不均匀、孔隙缺陷多等不足,在宏观性能上尚未达到传统烧结及定向凝固的水平,而且还存在较为严重的各向异性。因此,MGC-LDED技术还需在微观组织调控及力学性能改善方面进一步深入研究。此外,目前应用LDED技术制备的MGC材料种类主要为氧化物陶瓷,其在碳化物、氮化物等其他重要陶瓷材料制备方面的可行性及成形效果还有待进一步研究。

3 MGC-LDED过程中的组织性能调控方法

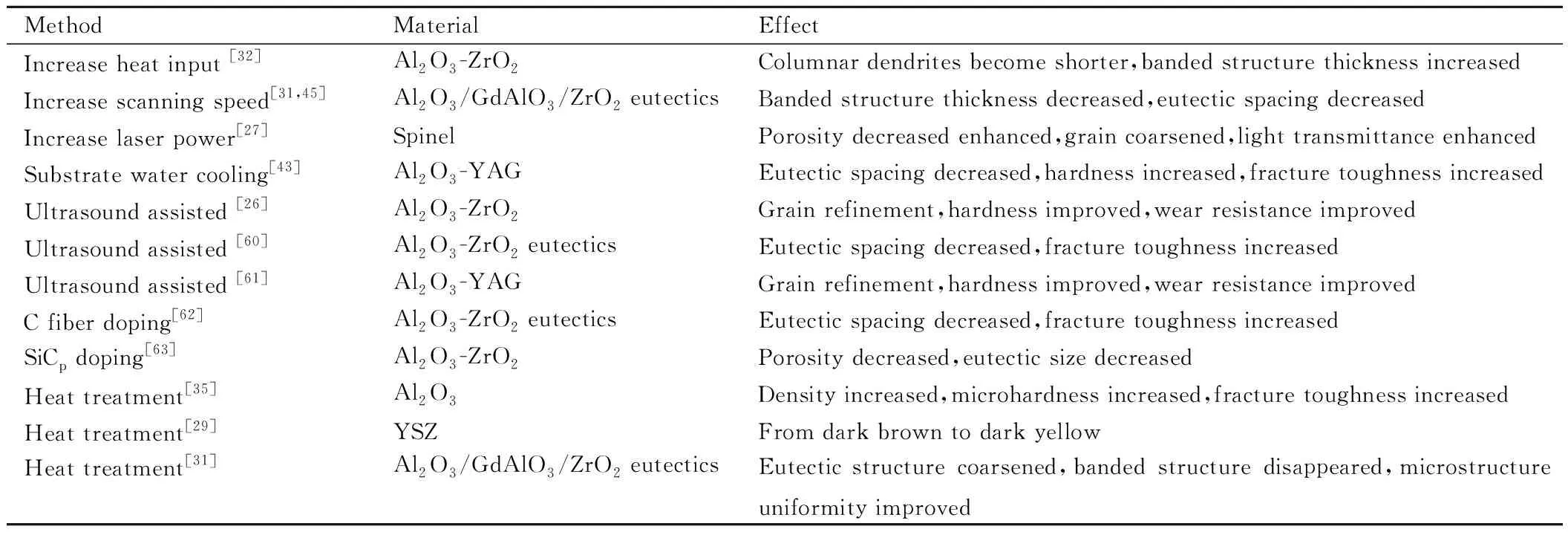

如前所述,随着MGC-LDED技术在越来越多的材料制备中的可行性得到验证,所制备样件在微观组织及性能方面的缺陷与不足逐渐明确。为进一步使MGC构件满足实际应用的需要,研究人员采用工艺优化、外场辅助、第二相掺杂及后处理等方法开展了MGC样件组织性能调控方面的研究。主要方法如表2所示[26-27,29,31-32,35,43,45,60-63]。

表2 MGC-LDED组织及性能调控方法Table 2 Structure and performance control methods in MGC-LDED

3.1 LDED工艺参数优化

MGC-LDED技术的工艺原理及所制备样件熔化-凝固的组织形成机制决定了激光功率、扫描速度及送粉速度等工艺参数对熔体凝固条件、微观组织特征及最终力学性能有重要影响。Li等[32]通过控制激光功率及扫描速度研究了热输入对Al2O3/ZrO2复合陶瓷微观组织及力学性能的影响。研究发现,随着热输入量的增大,熔池的冷却速率下降,初生Al2O3晶粒形态由长柱状枝晶逐渐转变为短柱状枝晶,且柱状晶倾斜角度增大,同时层间带状组织的厚度也随热输入量增大而增大。对于85% Al2O3/15% ZrO2复合陶瓷,其显微硬度随热输入量增大而增大,而对于65% Al2O3/35% ZrO2的复合陶瓷这一现象则不明显。对于两种成分比例的复合陶瓷,其断裂韧度均随热输入增大而呈先升高后降低的趋势。

Su课题组[31,45]在研究Al2O3/GdAlO3/ZrO2三元共晶陶瓷时发现,随着激光扫描速度由48 mm/min升至192 mm/min,层间带状组织厚度由(24.8±2.3) μm显著下降至(9.2±1.1) μm。这是由于高的扫描速度使熔池温度下降,减小了对沉积层的热传导,进而降低了前一沉积层微观组织的粗化范围。此外,其在Al2O3/YAG的LDED研究过程中还发现,扫描速度的增加使共晶组织形态由Al2O3与YAG相交织的“Chinese-script”形态转变为不规则层状形态[30]。同时扫描速度的增加显著细化了微观组织,减小了共晶间距。在该研究中,当扫描速度为6 mm/min时,共晶间距为0.3 μm,而当扫描速度提升至48 mm/min时,共晶间距降至80 nm。

Dong课题组[27]在275~700 W的范围内探讨了激光功率对成形铝镁尖晶石样件尺寸、透光性能、晶粒大小、裂纹数量及力学性能的影响。研究发现,激光功率的提升导致圆柱样件的直径呈线性增大,同时使样件气孔率单调下降,并同时观察到显著的晶粒粗化趋势。透光性能随着激光功率的提升而增强,并在580 W时达到最优。

Mishra等[64]通过改变直接能量沉积Al2O3陶瓷样件的扫描角度来对成形样件的组织性能进行优化,研究发现扫描角度由0°转变为67°时,成形样件的孔隙率降低;并且研究了基底材料对成形样件的微观组织及力学性能的影响,当基底为TC4时,成形样件缺陷较少,而且相对密度可达85%,而在Al2O3基底上成形的样件相对密度仅达70%。

笔者课题组[65-66]利用LDED技术实现了熔体自生莫来石复合陶瓷的一步成形,系统研究了微观组织及力学性能与工艺参数之间的关系。样品边缘的莫来石晶粒随着层间提升量的增加,呈现近“板状胞晶”、“小平面枝晶”、“近等轴”和“混合-包括羽毛状”晶体形貌的演变规律。低扫描速度可以获得稳定生长的“板状胞晶”。随着扫描速度的增加,莫来石晶界处形成锯齿状小面,类似的规律也体现在激光功率优化过程中,这将使得莫来石晶体尺寸增大。性能测试结果显示,原位生成的莫来石陶瓷抗弯强度随着LDED工艺参数(激光功率、扫描速度和层间提升量)的增加呈现先增大后减小的规律,最大抗弯强度为108.6 MPa。性能随工艺参数变化的抛物线规律同样体现在显微硬度上,其中最大显微硬度约为14 GPa。工艺参数对断裂韧度的影响规律不明显,断裂韧度值约为1.9 MPa·m1/2。

综上所述,激光功率、扫描速度及层间提升量等工艺参数对LDED制备的MGC样件的微观组织特征,如晶粒形态与尺寸、气孔率、带状组织厚度等均具有显著影响。微观组织的变化又对成形样件的性能,尤其是对抗弯强度、透光性等宏观性能形成直接影响。然而,LDED制备样件的不同性能与工艺条件之间的关系往往存在矛盾,如激光功率的增大虽然可以降低气孔率、提高铝镁尖晶石的透光性能,但又会导致裂纹的增多降低力学性能。因此为获得最优的综合性能,需要对LDED工艺条件进行全面系统地优化,同时还需要发展新的辅助工艺以提高LDED技术本身的工艺裕度。

3.2 外场辅助

由于单纯LDED工艺条件的优化还难以使材料的组织性能满足某些高质量构件的要求,因此一些能够对凝固过程或冷却过程产生影响的物理场,如超声场、电磁场及外部温度场等被越来越多地应用到LDED过程中以辅助构件成形。对于MGC构件的LDED过程,目前应用较多的是超声辅助方式。超声波是声波的一种,不仅具有声波的特点,而且还有能量密度高、穿透性强和方向性好等优点。超声辅助方法对MGC-LDED过程的组织性能调控主要是通过超声场的空化效应、声波流和热效应等来实现的。

Hu等[26]采用基板底部施加超声振动的方式研究了超声辅助对LDED制备Al2O3-ZrO2亚共晶陶瓷微观组织及力学性能的影响。结果表明,超声振动的施加使得初生Al2O3晶粒得到显著细化,其横截面晶粒尺寸由不施加超声辅助时的16 μm降至8 μm。相应地,超声辅助使成形样件的显微硬度、耐磨性及压缩性能均得到显著提升。

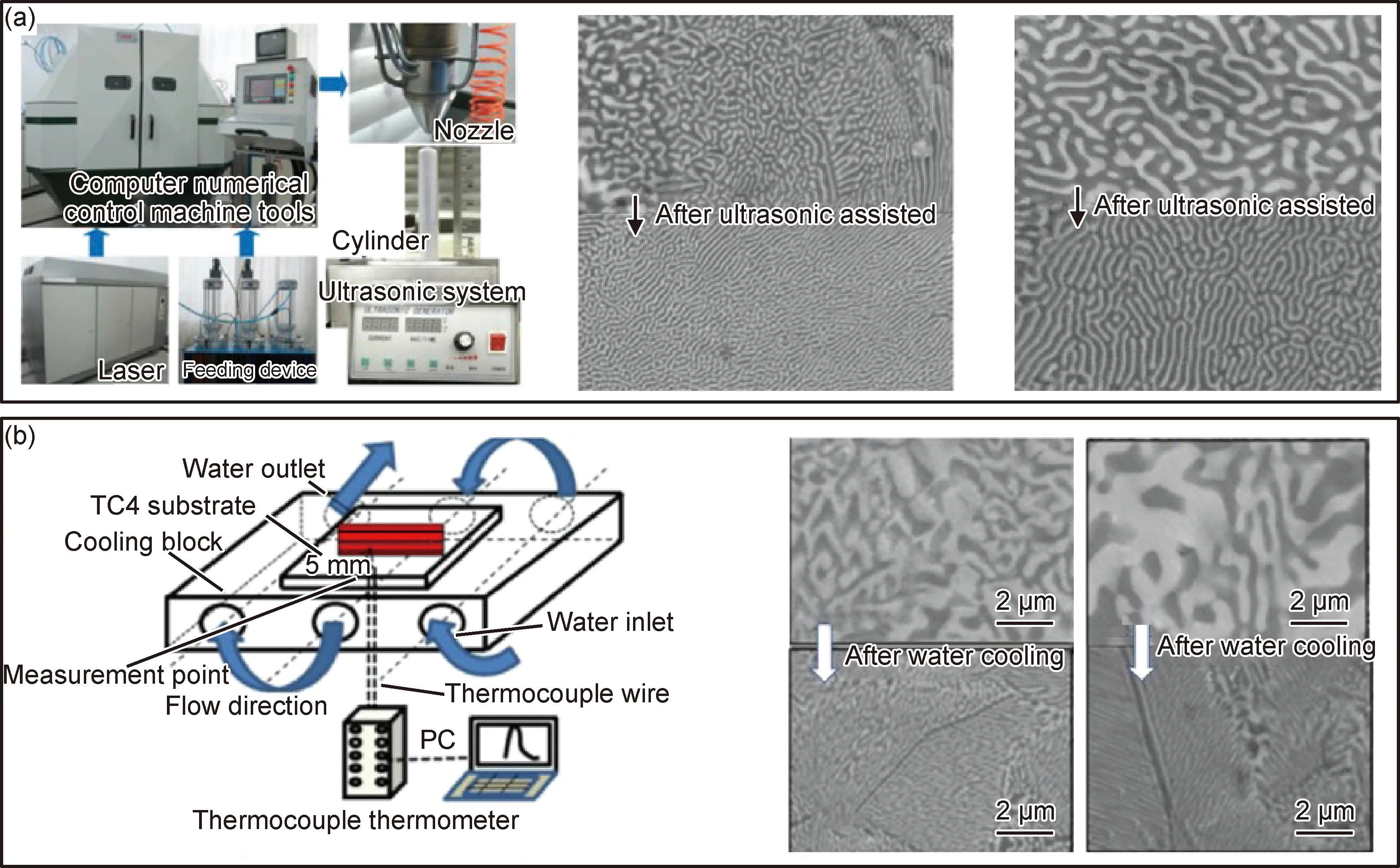

笔者课题组[60]利用超声辅助LDED技术研究了Al2O3-ZrO2共晶陶瓷的微观组织及性能特征。研究发现,超声的施加使微观组织的共晶间距由120~150 nm减小至60 nm左右(图7(a)[60]),使周期性带状组织的厚度由25 μm降至5 μm左右,同时还显著抑制了样件中的气孔含量。微观组织的细化使所制备样件的断裂韧度由(6.52±0.4) MPa·m1/2提升至(7.67±0.2) MPa·m1/2,同时使耐磨性也得到显著提升。超声辅助的施加在Al2O3-YAG共晶陶瓷制备过程中也展现了同样的微观组织及性能改善效果。

除超声辅助外,基底水冷的辅助方式也被用于MGC样件微观组织与性能的调控[43]。在基底水冷辅助制备Al2O3-YAG的研究中发现(图7(b)),基底水冷样件的共晶间距比普通基底成形样件减少了78.1%,显微硬度提高了约10%,断裂韧度提高了8.5%。

图7 外场辅助LDED (a)超声辅助成形Al2O3-ZrO2共晶陶瓷[60];(b)水冷辅助成形Al2O3-YAG共晶陶瓷[43]Fig.7 Outfield assisted LDED (a)ultrasound assisted fabricating Al2O3-ZrO2 eutectic ceramics[60];(b)water cooling assisted fabricating Al2O3-YAG eutectic ceramics[43]

综上所述,超声及基底水冷等辅助方法对LDED制备MGC样件的微观组织及力学性能均有积极的改善效果,但目前这些辅助手段均施加于基板,随着样件成形高度的增加,所施加的超声场及温度场难免因衰减而失去作用效果。因此,外场辅助的组织性能调控方案还需要不断改进,以满足大尺寸样件的制备需求。

3.3 第二相掺杂

陶瓷材料的本征脆性限制了其优良性能在更多领域的应用,长期以来研究人员致力于陶瓷材料韧性的提升,发展了相变增韧、连续纤维增韧、短纤维、晶须及颗粒增韧等方法。由于LDED技术的工艺特点,像短纤维、晶须及颗粒增韧等方法可以在LDED过程中方便地实施。

笔者课题组[62-63]针对短纤维及颗粒掺杂在MGC材料中的组织性能影响规律开展了相关研究。在Al2O3-ZrO2共晶陶瓷中掺杂SiCp的研究中发现,小尺寸(4~10 μm)的SiCP在LDED过程中容易分解,导致Si元素丧失,C元素与Zr离子反应生成ZrC。大尺寸(45~90 μm)的SiCP则可以在Al2O3-ZrO2熔体中保存下来,并在最后的微观组织中呈相对均匀的分布。SiCP的掺杂使Al2O3-ZrO2共晶团尺寸显著减小,并可以显著降低样件的气孔率。在超声辅助LDED成形Al2O3-ZrO2共晶陶瓷中掺杂C纤维的研究中发现,C纤维与Al2O3-ZrO2共晶组织形成了较强的结合[62]。C纤维的掺杂使微观组织进一步细化,断裂韧度进一步提高至(8.7±0.2) MPa·m1/2。

目前,第二相掺杂方法在LDED过程的应用研究尚不完善,掺杂的颗粒或纤维存在一定程度的高温分解问题。相比于传统烧结工艺,目前该方法对MGC构件的组织性能改善效果相对有限,后续仍需在材料设计、掺杂相界面设计等方面进一步研究。

3.4 热处理

热处理工艺是指固体材料通过加热、保温和冷却手段以获得预期组织和性能的热加工工艺。为了使样件具有所需要的力学性能,热处理工艺往往是必不可少的。热处理工艺在调控增材制造金属构件的组织及性能方面已经得到了广泛的研究与应用。同时,热处理对于烧结陶瓷及传统方法制备的MGC陶瓷也具有显著的性能改善效果。

Fan等[29]将制备的YSZ样件在1000 ℃下进行1 h的热处理,样件由深棕色变为深黄色,主要是由于热处理消除了氧原子的空位而导致颜色的变化。Balla等[35]研究了高温热处理对LDED制备的Al2O3陶瓷样件的影响。研究发现,1600 ℃高温热处理5 h后,Al2O3样件的晶粒形态及尺寸并没有显著变化,但柱状晶因高温热处理产生的固相扩散而结合更加紧密,晶粒之间的尖锐晶界变得平滑。经热处理后Al2O3陶瓷的硬度由1556HV增加至1700HV,断裂韧度由2.1 MPa·m1/2增加至4.4 MPa·m1/2,压缩强度由123 MPa增加至159 MPa。

苏海军团队[31]研究了1500 ℃的热处理温度下不同的热处理时间对LDED制备的Al2O3/GdAlO3/ZrO2三元共晶陶瓷微观组织均匀性的影响。研究发现,热处理使细密共晶组织产生粗化现象,存在不连续粗化、连续粗化和微观组织合并三种粗化形式,粗化后的共晶间距随热处理时间线性增加。1500 ℃,300 h的热处理条件彻底消除了原始样件中的晶团组织及层间带状组织,形成均一的网络状共晶组织,显著提升了样件微观组织的均匀性。

上述研究表明,热处理对于优化陶瓷材料的微观组织、提升材料的力学性能具有积极作用,极有可能成为MGC构件制造过程的必备工序。目前对于MGC-LDED技术的热处理工艺研究尚不完善,针对不同MGC材料体系的热处理工艺数据还有待于更加全面的积累。

4 MGC-LDED过程中的开裂行为及抑制方法

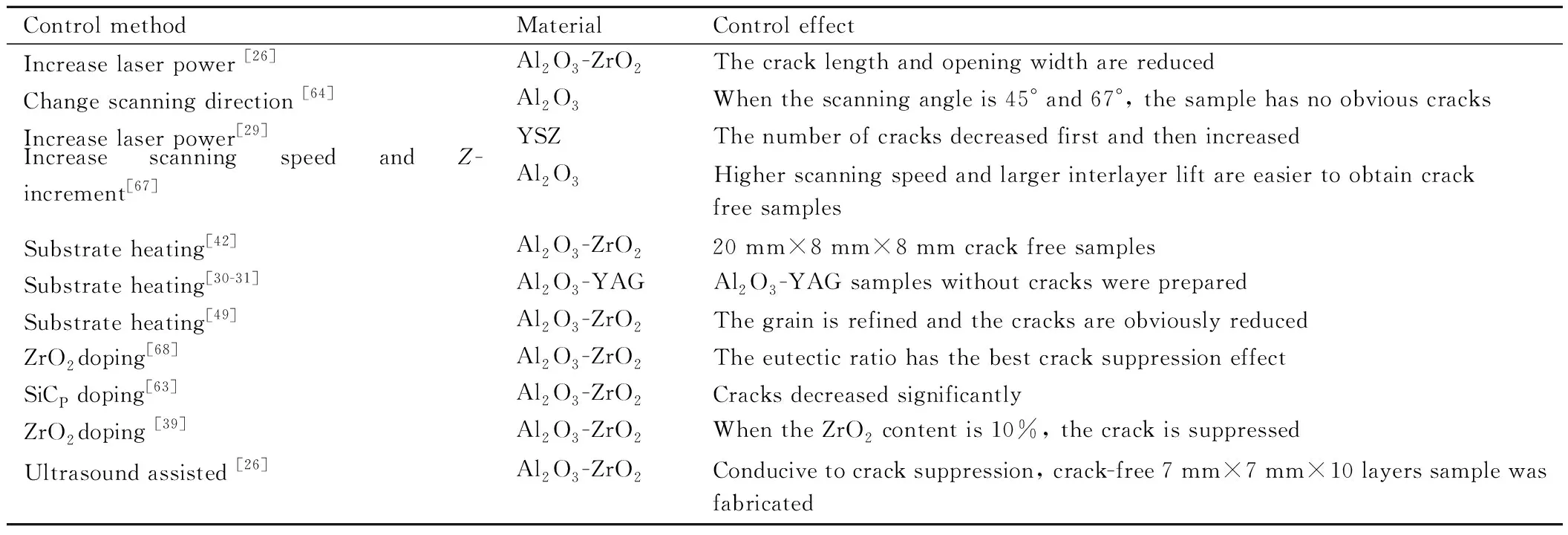

MGC构件的LDED过程经历高能激光束的周期性循环加热和冷却,存在强约束下移动熔池的快速凝固收缩等效应,成形构件内部产生高温度梯度引起的复杂高应力演变,同时陶瓷材料的高脆性与低抗热震性导致构件制备过程中极易产生裂纹,使沉积过程无法进行甚至构件制备失败。成形过程的开裂问题导致现有LDED制备的MGC构件极限截面尺寸只有20 mm左右,严重制约了该技术优势的充分发挥和工程应用推广。发展有效的应力调控方法,实现LDED过程热应力的主动控制及成形构件的裂纹抑制已成为该技术迫切需要解决的问题。目前,国内外研究学者采用的方法主要包括工艺优化、局部高温辅助、超声振动辅助及材料复合化等方法(见表3[26,29-31,39,42,49,63-64,67-68])。

表3 MGC开裂抑制方法Table 3 Cracking suppressing methods of MGC

4.1 工艺优化

在基板尺寸及类型、样件材料、结构及尺寸等条件确定的情况下,激光功率、扫描速度、送粉速率(层间提升量)等工艺参数直接影响样件中的温度分布与应力状态,进而决定了成形样件的开裂行为。此外,工艺条件也影响了熔池的凝固条件及样件成形后的微观组织,从而影响其断裂强度,这也对样件最终的开裂特征有重要影响。因此,确定工艺参数与开裂行为的关系对于获得少无裂纹的工艺条件是至关重要的。

Cong课题组[26]采用不同的激光功率进行了Al2O3陶瓷块体的制备,发现样件存在由底部向上扩展的裂纹,随着激光功率的增加,裂纹的长度及开口宽度逐渐减小。分析认为成形样件中的拉应力大小与激光功率成反比。此外,昆士兰大学的Fan等[29]利用LDED技术成形YSZ样件时,研究了不同激光功率下样件横截面上的裂纹密度,结果表明激光功率由250 W增加到325 W时,裂纹密度逐步降低,而当激光功率进一步增大到350 W时,较大激光功率和较低冷却速度导致成形样件晶粒粗大,反而会导致裂纹数量增加。

笔者课题组[67]在研究LDED制备薄壁样件的过程中探讨了扫描速度及层间提升量对样件开裂行为的影响,发现对于成形相同尺寸的样件,随着扫描速度及层间提升量的增加,样件的裂纹均呈单调减少趋势。在较高的扫描速度及较大的层间提升量条件下,更容易获得无裂纹的成形样件。分析认为这是由于在更短的时间内完成相同体积样件的制备,降低了样件中的温度梯度,避免了较高热应力的形成。基于此实现了200 mm以上单维大尺寸纯Al2O3陶瓷棒材制备,但成形样件的极限截面尺寸仍未有效突破厘米量级。

研究表明,虽然通过工艺优化的方法进行裂纹抑制具有操作简便、成本低的优点,但陶瓷材料高熔点与低热导率的特性导致LDED过程中的温度梯度较金属材料更高,单纯的工艺优化所实现的温度梯度降低效果不明显,最终达到的裂纹抑制效果相对有限,能够实现无裂纹成形的工艺窗口较小,且这些工艺条件下成形的样件还往往存在孔隙缺陷多、精度低及表面粗糙度差等其他问题,因此国内外学者逐渐开始尝试在成形过程中耦合外场对凝固过程及开裂行为进行干预。

4.2 高温预热

根据热弹性力学基本理论,营造高温成形环境是降低成形过程温度梯度及热应力、实现裂纹抑制最直接的手段之一,是目前MGC构件LDED过程中尝试最多的裂纹抑制方法。第四军医大学与西北工业大学合作开展了Al2O3/ZrO2共晶陶瓷构件的LDED成形研究,在基底预热1000 ℃的条件下实现了尺寸为20 mm×8 mm×8 mm的无裂纹样件的制备[42]。Su课题组则在基底预热1300 ℃的条件下实现了Al2O3/YAG共晶陶瓷样件的制备,样件尺寸达到φ8 mm×70 mm[30]。在其最新的研究报道中,700 ℃基板预热及样件缓冷的方法被用于裂纹的抑制,实现了直径4~5 mm、长度250 mm的Al2O3/GdAlO3/ZrO2陶瓷棒材的制备[31]。

研究表明,高温辅助对于降低热应力、抑制成形裂纹有一定的作用,但是基底预热或粉床表面预热等局部预热方式对于陶瓷这种低热导率材料整体温度梯度的降低作用有限,即使在2000 ℃以上的高温辅助下仍然难以实现大尺寸构件的无裂纹制备。

4.3 第二相掺杂

MGC构件成形过程中的开裂行为除受应力影响外,构件本身的组织性能特征也具有决定性作用。采用材料复合化或第二相掺杂的方法,在熔池中原位自生或者添加第二相强韧化粒子可以对MGC构件凝固行为及微观组织特征进行调控,从而一定程度上实现裂纹的抑制。笔者课题组[62-63,67]在制备Al2O3陶瓷及Al2O3/ZrO2复合陶瓷的过程中通过添加SiC颗粒及C纤维,在组织中形成了裂纹钉扎、裂纹偏转及裂纹桥接等效应,有效地实现了裂纹的抑制,获得了截面尺寸为20~30 mm的无裂纹样件(图8(a))。

图8 材料复合化裂纹抑制效果[63,67,69] (a)SiCP掺杂;(b)ZrO2掺杂;(c)TiO2掺杂Fig.8 Crack suppression effect of composite materials[63,67,69] (a)SiCP doping;(b)ZrO2 doping;(b)TiO2 doping

此外,现有研究发现,单相陶瓷样件的开裂程度往往远大于复合陶瓷。这是由于在熔池凝固后期,初生晶粒间的液相补充不足容易形成晶间液膜,进而产生结晶裂纹,最终在热应力作用下扩展形成宏观裂纹。因此,在单相陶瓷中掺杂少量的共晶元素具有显著的裂纹抑制效果。如在纯Al2O3陶瓷中掺杂5%的ZrO2,裂纹数量降低了近40%,而添加TiO2则可以原位生成低热膨胀系数的钛酸铝,直接降低成形过程中的热应力,具有更加显著的裂纹抑制效果(图8(b),(c))[69]。

4.4 超声辅助

超声振动引起的空化、声流、加热等效应不仅可以改善凝固组织、细化晶粒,而且可以缓解温度梯度,降低热应力,两种效果综合作用将有利于抑制MGC样件在LDED过程中的开裂。Cong课题组[26]利用超声辅助LDED技术进行了ZrO2/Al2O3块体结构的制备,探讨了超声场对成形过程裂纹的抑制效果。随着超声功率的施加,块体成形结构中的裂纹得到明显抑制,最终实现了7 mm×7 mm×10层结构的无裂纹成形。

研究表明,超声振动辅助对于裂纹抑制及微观组织调控具有一定的作用,但超声振动引起的各种物理效应对于缓解温度梯度形成的高应力作用相对有限,目前所实现的无裂纹样件截面尺寸仍然在厘米级以下。此外,与超声辅助在微观组织调控中的问题类似,利用超声辅助增材制造的耦合方式一般采用间接耦合方式将超声波引入熔池,超声源往往置于基板下方。随着成形高度的增加,超声振动强度会迅速衰减而失去效果,因此该耦合方式尚不适用于较大尺寸结构的成形。超声振动辅助裂纹抑制方法的实际应用还有待于随动超声振动技术与装备的发展及验证。

5 未来发展趋势

LDED技术为MGC构件快速低成本制备提供了全新的技术方案,现有研究已充分验证了该方案的技术可行性,并展现出其在材料控制及结构成形方面的显著优势。然而,目前LDED技术制备的MGC材料在微观组织方面还存在诸多缺陷,稳定的宏观性能与传统烧结陶瓷还存在一定差距,而且还存在较为严重的开裂行为。这些问题将MGC-LDED技术限制在实验研究阶段,制约了其走向工程应用。为解决上述问题,推动MGC-LDED技术实现最终应用,还需要在以下关键领域进行深入研究。

(1)陶瓷熔化凝固行为、微观组织形成机理及调控方法

LDED制备的陶瓷材料微观组织与传统的烧结致密化陶瓷显著不同,更多地呈现凝固特征,且组织多样性明显。同时,与传统的烧结致密化陶瓷相比,LDED制备的陶瓷样件还存在晶粒粗大、组织不均匀、孔隙缺陷多等不足,在宏观性能上尚未达到传统烧结及定向凝固的水平,而且还存在较为严重的各向异性。目前,陶瓷构件传统的固相烧结机理相对成熟,但陶瓷凝固机理的理论体系尚不完善。借助先进的在线监测手段及数值仿真技术,深入认识陶瓷熔体在LDED过程中的热质传输规律及凝固行为、明确成形样件在局域熔化凝固状态下的微观组织形成机理,是未来发展组织调控方法、实现更高比例的等轴细晶和更小尺寸缺陷的关键理论基础。在明确MGC构件微观组织形成机理的基础上,为进一步满足实际应用需求,有必要针对晶粒粗大、组织不均匀及孔隙缺陷多等现有组织缺陷开展系统的组织调控方法研究,明确辅助外场在凝固过程中的干预机制及作用规律。

(2)成形样件开裂机理及抑制方法

由高热应力及材料本征脆性导致的开裂问题制约了大尺寸MGC样件的LDED成形及其工程应用,是目前MGC-LDED技术迫切需要解决的问题。相比于金属构件在LDED过程中的变形及开裂规律,MGC构件的开裂行为有其特殊性。准确把握高脆性MGC构件在LDED过程中的热力演变规律、深入认识其在循环热应力作用下的开裂机理,是未来发展有效的裂纹抑制方法的前提。而对于开裂抑制方法的研究,除一方面需要开展LDED过程热应力主动控制的系统研究外,进一步发展针对MGC-LDED过程的增韧方法也是十分必要的。

(3)适合MGC-LDED技术的专用材料开发及成形材料种类的突破

目前MGC-LDED技术中使用的原料主要是为烧结工艺或喷涂工艺设计的粉末产品,其规格及化学组成并不完全适合LDED技术,开发MGC-LDED专用粉末材料是解决组织性能缺陷的重要方法之一。另一方面,目前应用LDED技术制备的MGC材料种类以氧化物陶瓷为主,其在更耐高温的碳化物、氮化物陶瓷以及功能陶瓷等其他重要陶瓷材料制备方面的可行性及成形效果还有待进一步研究。合适的粉末制备方法,例如在碳化物和氮化物等粉末表面包覆氧化物层,更严格的无氧环境对LDED技术制备碳化物和氮化物陶瓷材料无疑是有益的。此外,传统烧结工艺中使用的短纤维、硬质颗粒等增强增韧相在MGC-LDED过程中存在高温熔化或分解问题,难以有效地发挥强韧化效果。因此,进一步开发适合MGC-LDED过程的强韧化添加材料对于改善MGC构件组织性能、抑制成形过程开裂行为同样至关重要。

(4)后续热处理及加工工艺

热处理对于调控MGC样件微观组织及内部残余应力有重要影响。热处理方法在LDED制备的金属构件组织性能改善及应力控制方面的有效性已得到充分验证,但目前针对MGC构件的热处理研究尚不完善,探索并积累针对不同MGC材料的热处理工艺制度对于最终推动MGC-LDED技术走向实际应用至关重要。此外,近净尺寸构件的直接成形为后续的高精度加工带来了极大挑战,如何进行MGC成形样件的加工、高质量地实现零件的最终尺寸及形状精度也是需要重点考虑的内容。

(5)宏观力学性能及高温性能数据完善与积累

陶瓷材料在高能束作用下的熔化凝固赋予其完全不同于传统烧结方法的新的组织特征,有望展现出更加优异的常温及高温力学性能。完善的力学性能数据是指导未来研究方向及为零件设计提供参考的重要依据。然而,目前关于MGC构件宏观力学性能及高温性能的报道还较少,不同MGC材料的性能数据还极不完善,工艺条件、组织特征与成形构件力学性能之间的关联关系也尚不明确。为实现MGC-LDED技术的推广应用,未来需要针对MGC构件力学性能决定因素开展研究,进一步完善MGC构件常温/高温抗弯强度、抗压强度等性能数据,为MGC-LDED技术的最终应用提供参考。