Co颗粒含量对SnBi/Cu接头微观组织与性能的影响

李正兵,李海涛,郭义乐,陈益平,程东海,胡德安,高俊豪,李东阳

(南昌航空大学 航空制造工程学院,南昌 330063)

随着向无铅焊接过渡,许多关于无铅焊料的研究项目已经在世界范围内启动,以寻找合适的无铅焊料替代SnPb焊料。目前,被广泛研究的无铅焊料包括SnBi系[1-10]、SnAgCu系[11]、SnCu系[12-13]、SnZn系[14]等,其中SnBi系焊料由于可靠性好、熔点低、抗蠕变性能佳等优点而被广泛研究[1]。但是由于SnBi系焊料中存在脆性Bi相,且在凝固过程中易出现粗大组织,导致焊点的力学性能不理想[2]。

近年来,一些研究者通过向SnBi钎料中添加金属间化合物、金属颗粒等,提高焊后焊点的力学性能。景延峰等[2]通过向SnBi钎料中添加Al2O3颗粒来改善SnBi/Cu接头的组织及性能,研究表明,当颗粒添加量为0.5%(质量分数,下同)时,接头焊缝组织细化效果最明显,接头的抗拉强度及伸长率最佳。王国强等[3]研究发现向Sn58Bi钎料中添加W颗粒后,Sn58Bi-W/Cu接头焊缝中微观组织得到有效细化,且当W颗粒含量为0.1%时,焊缝组织的细化程度最明显,接头力学性能最佳。Yang等[4]研究表明,向Sn58Bi钎料中添加V颗粒,可以有效细化接头焊缝组织,改善接头力学性能。杨起等[5]通过向SnBi钎料中添加Cu颗粒来改善SnBi/Cu接头的组织及性能,研究表明,Cu颗粒的添加可有效抑制接头焊缝中纯Bi相和纯Sn相偏聚,且当Cu含量为0.5%时,接头的力学性能最佳。龚留奎等[6]研究Y对Sn58Bi/Cu接头组织及性能的影响,结果表明,当Y添加量为0.2%时,接头焊缝组织细化程度最佳,接头的抗剪强度最好。朱路[7]向SnBi钎料中添加Mo颗粒,发现当Mo含量为0.25%时,Sn58Bi-Mo/Cu接头焊缝组织细化程度最佳,接头综合性能最优。古海轮等[8]研究发现向Sn58Bi钎料中添加Ag颗粒,能有效细化焊缝组织,提高接头拉剪强度。综上可得,通过颗粒增强方式,能够有效细化Sn58Bi/Cu接头焊缝组织,提高接头力学性能。目前,关于向SnBi钎料中添加Co颗粒来细化Sn58Bi/Cu接头焊缝组织,改善接头力学性能的文献报道较少。董昌慧等[9]采用合金化方式,制备SnBiCo钎料,研究Co元素对SnBi合金组织及性能的影响,结果表明,向Sn58Bi合金中添加0.02%Co元素,能够细化合金组织,提高合金综合性能。但是,Co对SnBi/Cu接头组织及性能的影响机制尚需深入研究。

因此,本工作通过向Sn35Bi钎料中加入Co颗粒,制备Sn35Bi-Co复合钎料,研究Co颗粒对Sn35Bi/Cu接头组织及力学性能的影响机制以及对Sn35Bi钎料润湿性的影响,以期为SnBi焊料的实际应用提供理论依据。

1 实验材料与方法

采用机械搅拌方法,将Sn35Bi钎料(25~45 μm)、Co粉(粉末尺寸1~4 μm)和松香酒精溶液混合均匀,制备膏状Sn35Bi-Co复合钎料,其中Sn35Bi-Co复合钎料中的Co粉含量分别为0.3%,0.7%,1.0%,1.2%和1.5%。

取等量的膏状Sn35Bi-Co复合钎料焊接两块紫铜基板(厚度为1 mm),控制焊缝厚度相等,而后放入回流焊炉中加热,完成焊接工艺,制备接头工件。使用线切割机切割接头工件后,得到接头试样,再将接头试样进行镶样,打磨抛光,并用腐蚀液(96%C2H5OH+2%HNO3+2%HCl,体积分数)腐蚀约3~5 s,之后对金相试样组织进行SEM,XRD和EDS分析。采用金相显微镜观察工件的剪切断口截面。

θ=(θleft+θright)/2

(1)

在环境温度25 ℃条件下,使用WDW-100型微机控制电子万能试验机对拉伸工件进行剪切测试,其中剪切速率为1 mm/min。为确保数值准确,接头抗剪强度取3个工件的平均值。

2 结果与分析

2.1 润湿性分析

图1为Co颗粒含量与Sn35Bi-Co复合钎料铺展面积和润湿角的关系曲线。由图1可知,随着Sn35Bi-Co复合钎料中Co颗粒含量增加,复合钎料的铺展面积先增大后减小,而润湿角则是先减小后增大。当Co含量为0.7%时,SnBi-Co复合钎料的铺展面积最大,润湿角最小,润湿性最佳。这主要是因为向Sn35Bi-Co复合钎料中添加少量的Co颗粒,能有效降低复合钎料的表面张力,利于复合钎料在焊接过程中铺展。而当复合钎料中Co颗粒含量超过0.7%时,随着Co颗粒含量增加,CoSn2的尺寸也逐渐增大,复合钎料的表面张力增大,复合钎料的润湿性降低。

图1 Co颗粒含量与Sn35Bi-Co复合钎料铺展面积(a)和润湿角(b)的关系Fig.1 Relationship between Co particle content and spreading area (a),wetting angle (b) of Sn35Bi-Co composite solder

因此,当复合钎料中Co颗粒含量低于0.7%时,复合钎料的润湿性随着复合钎料中Co颗粒含量增加而提高,但是,当Co颗粒含量高于0.7%时,复合钎料的润湿性随着Co颗粒含量增加而降低。

2.2 接头组织分析

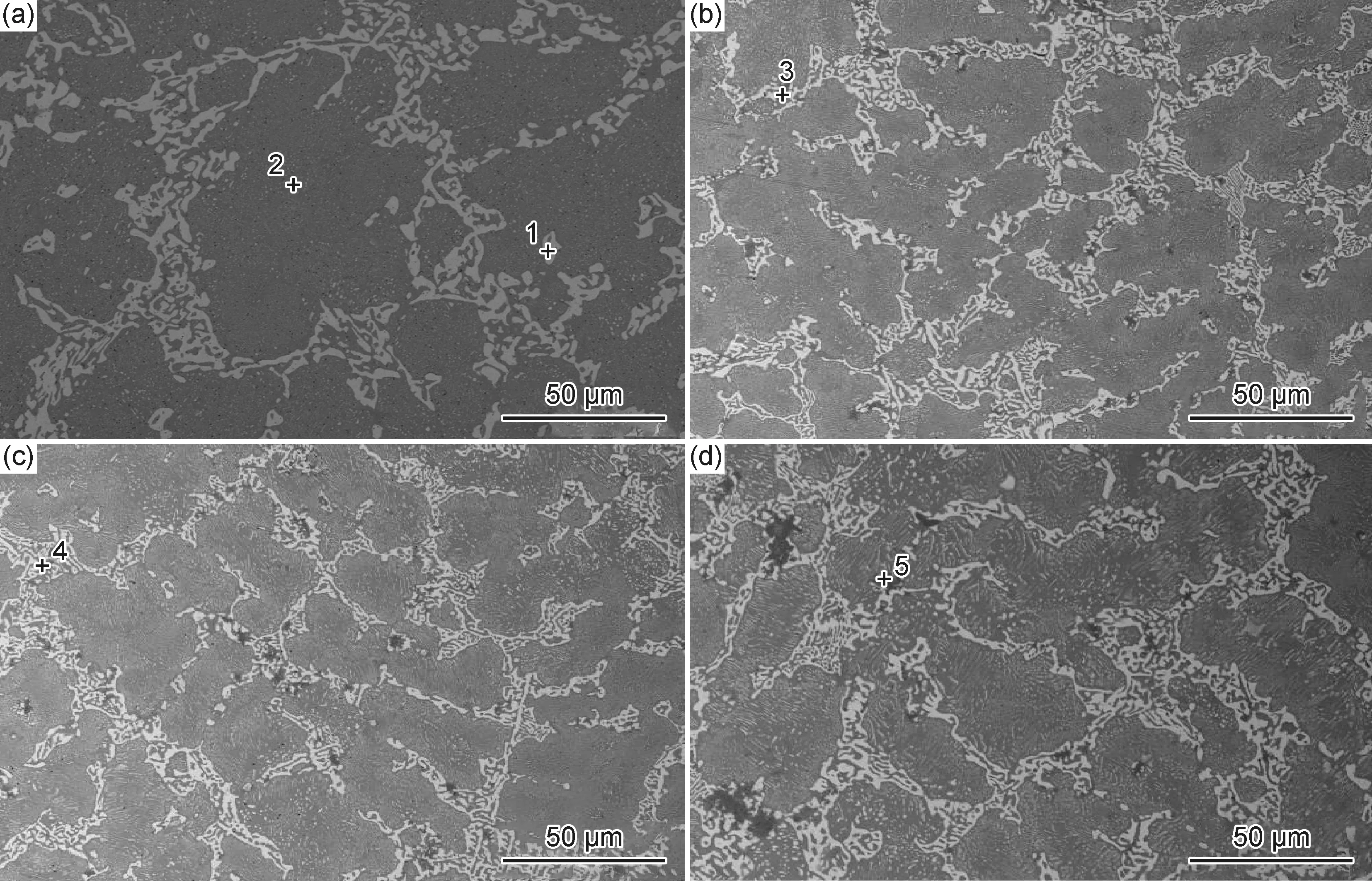

图2为Sn35Bi-Co/Cu接头焊缝显微组织。由图2(a)可知,在Sn35Bi/Cu接头焊缝中出现以网状结构和颗粒形式存在的白色相组织和灰色相组织。表1为图2中各点EDS分析结果。由表1可知,灰色相组织为β-Sn相,白色相组织为Bi相。

图2 Sn35Bi-Co/Cu接头焊缝显微组织 (a)Sn35Bi/Cu;(b)Sn35Bi-0.3Co/Cu;(c)Sn35Bi-0.7Co/Cu;(d)Sn35Bi-1.5Co/CuFig.2 Weld microstructure of Sn35Bi-Co/Cu joints (a)Sn35Bi/Cu;(b)Sn35Bi-0.3Co/Cu;(c)Sn35Bi-0.7Co/Cu;(d)Sn35Bi-1.5Co/Cu

对比Sn35Bi/Cu接头和Sn35Bi-Co/Cu接头中焊缝组织可知,向SnBi钎料中加入Co颗粒后,接头焊缝中组织总体得到细化,且存在深灰色相。图3为Sn35Bi-1.5Co/Cu接头焊缝的XRD图谱。由图3可知,Sn35Bi-1.5Co/Cu接头焊缝中只存在β-Sn相、Bi相和CoSn2相。结合表1中EDS结果可知,深灰色相为CoSn2相。在固-液阶段,SnBi-Co/Cu接头中SnBi钎料熔化,而Co颗粒溶解于液态钎料中。在接头冷却凝固阶段,焊缝中Sn,Bi和Co析出,由于Co与Sn的亲和性好,因此,Co从液态钎料中析出后,与Sn反应生成CoSn2。而细小CoSn2出现,为初生β-Sn相和共晶β-Sn+Bi相析出提供异质形核质点,提高相的形核率,细化相组织。另外,根据晶粒生长学说[7]:接头焊缝中相的生长速率取决于其表面张力的大小,即焊缝中相的生长速率随其表面张力的增大而不断提高,而生长中的相会把尺寸较小的异相颗粒吸附至相表面。根据Gibbs吸附公式[7]:

表1 图2中各点EDS分析结果(原子分数/%)Table 1 Analysis results of each point in fig.2 (atom fraction/%)

图3 Sn35Bi-1.5Co/Cu接头焊缝的XRD图谱Fig.3 XRD patterns of Sn35Bi-1.5Co/Cu joint weld

(2)

式中:π为Sn35Bi-Co/Cu接头焊缝中β-Sn相和Bi相晶粒表面吸附的细小颗粒状CoSn2数量;C为Sn35Bi-Co/Cu接头焊缝中β-Sn相和Bi相晶粒表面细小颗粒状CoSn2含量;R为气体常数;T为温度;γ为Sn35Bi-Co/Cu接头焊缝中β-Sn相和Bi相晶粒表面的张力。

对式(2)积分,则被吸附的细小CoSn2和Sn35Bi-Co/Cu接头焊缝中晶粒表面张力的减少量的关系为:

(3)

式中:γC为Sn35Bi-Co/Cu接头焊缝中β-Sn相和Bi相晶粒表面吸附CoSn2后的表面张力;γ0为Sn35Bi-Co/Cu接头焊缝中β-Sn相和Bi相晶粒的初始表面张力(未吸附CoSn2)。

综上所述,第2代320排螺旋CT扫描技术采用AIDR-3D算法,联合应用自动曝光控制技术,球管旋转时间0.3 s,在不影响肝灌注参数HAF、PVF、PI值的情况下,辐射剂量较第1代320排螺旋CT机明显降低。此外,两者HAF、PVF、PI值相似说明其联合应用不影响肝脏肿瘤的随访观察。

由图2可知,当Co颗粒含量为0.7%时,Sn35Bi-Co/Cu接头焊缝中晶粒总体细化程度最大。另外,在Sn35Bi-1.5Co/Cu接头焊缝中发现粗大的CoSn2。随着Sn35Bi钎料中Co含量增加,接头焊缝中细小CoSn2数量增加,吸附到焊缝中晶粒表面的CoSn2数量增加,晶粒的表面能越小,晶粒的生长速率越低。但是当复合钎料中Co含量超过0.7%时,焊缝中生成过量的细小CoSn2,导致CoSn2发生团聚,尺寸增大,细小CoSn2的异质形核作用降低,吸附至晶粒表面的数量减少,晶粒的表面能增大,晶粒的生长速率提高。因此,当复合钎料中Co颗粒含量在适宜范围内,细小CoSn2对Sn35Bi-Co/Cu接头焊缝中晶粒的细化作用最佳。

2.3 接头界面分析

图4为Sn35Bi-xCo(x=0%,0.3%,0.7%,1.5%)/Cu接头界面组织。由图4(a)可知,在Sn35Bi/Cu接头界面处生成竹笋状IMC层,而向Sn35Bi钎料中加入Co颗粒后,Sn35Bi-Co/Cu接头界面处生成界面平坦的珊瑚状IMC层,且厚度比Sn35Bi/Cu接头大。表2为图4中各点的EDS分析结果。由表2可知,竹笋状IMC层为Cu6Sn5层,而珊瑚状IMC层为(Cu,Co)6Sn5层。同时,由图4(b)~(d)可知,当复合钎料中Co含量为0.3%时,部分界面IMC呈现棒状,界面IMC层中存在“空洞”,且随着复合钎料中Co颗粒含量增加,Sn35Bi-Co/Cu接头界面IMC层越来越致密,“空洞”越来越少。其中,(Cu,Co)6Sn5层中“空洞”为从焊缝中扩散到IMC层内部的Sn,但是经过腐蚀处理后,“空洞”中Sn被腐蚀掉,从而产生“空洞”的视觉效果[15]。

图4 Sn35Bi-Co/Cu接头界面组织(a)Sn35Bi/Cu;(b)Sn35Bi-0.3Co/Cu;(c)Sn35Bi-0.7Co/Cu;(d)Sn35Bi-1.5Co/CuFig.4 Interface microstructure of Sn35Bi-Co/Cu joint(a)Sn35Bi/Cu;(b)Sn35Bi-0.3Co/Cu;(c)Sn35Bi-0.7Co/Cu;(d)Sn35Bi-1.5Co/Cu

表2 图4中各点EDS分析结果(原子分数/%)Table 2 EDS analysis results of each point in fig.4 (atom fraction/%)

在冷却凝固阶段,Cu基板中Cu原子扩散至Cu/复合钎料界面与Sn反应生成Cu6Sn5,导致Cu基板/复合钎料界面附近的Sn含量降低,使得Co原子不断从液态钎料中析出。由于Co属于活性元素[15],因此,Co原子在界面Cu6Sn5晶粒的吸附作用下,附着在Cu6Sn5晶粒表面,与Sn35Bi钎料形成细小的(Cu,Co)6Sn5界面化合物,在界面IMC层的形成过程中具有异质形核作用,Cu6Sn5附着在(Cu,Co)6Sn5晶粒上生长,使得界面IMC层呈珊瑚状,厚度比Sn35Bi/Cu接头大。另外,随着复合钎料中Co颗粒含量越多,依附在Cu6Sn5晶粒表面的Co原子越多,对Cu6Sn5的异质形核作用越强,界面IMC层就越致密。

根据经典的凝固理论[16]:

α=ΔHmλ/RTm

(4)

式中:α为Jackson参数;ΔHm为摩尔潜热;Tm为焊接温度;λ为紧邻原子数占界面总原子数的分数。当α<2时,固/液界面形貌为竹笋状,α>2时为层状形貌。在Sn35Bi/Cu接头界面形成的Cu6Sn5的ΔHm为10200~10400 J[16],此时,α<2,界面Cu6Sn5层呈现层状形貌;而对于Sn35Bi-Co/Cu接头而言,液态钎料中Co原子置换Cu6Sn5中Cu原子,形成(Cu,Co)6Sn5固溶体,此时ΔHm>17400 J[16],得出α>2,界面(Cu,Co)6Sn5层呈现层状形貌。这与图4中分析结果相符。

图5为Sn35Bi-Co/Cu接头剪切断口截面金相图。由图5可知,Sn35Bi/Cu接头的断裂位置位于接头焊缝中。这主要是因为接头中存在较粗大脆性Bi相,导致接头焊缝的抗剪强度比界面强度低,因而Sn35Bi/Cu接头在焊缝处断裂。而向Sn35Bi钎料中加入0.7%Co,接头依旧在焊缝中断裂。这说明虽然Co颗粒的添加,强化了接头焊缝的抗剪强度,但是也强化了界面IMC层的抗剪强度,使得界面IMC层的抗剪强度比焊缝高,故Sn35Bi-0.7Co/Cu接头在受到拉力作用后,在焊缝中断裂。

图5 Sn35Bi-Co/Cu接头剪切断口截面 (a)Sn35Bi/Cu;(b)Sn35Bi-0.7Co/CuFig.5 Shear fracture section of Sn35Bi-Co/Cu joint (a)Sn35Bi/Cu;(b)Sn35Bi-0.7Co/Cu

2.4 力学性能分析

图6为Co颗粒含量对Sn35Bi-Co/Cu接头抗剪强度的影响。由图6可知,Sn35Bi-Co/Cu接头的抗剪强度随复合钎料中Co颗粒含量增加先增大后降低,当Co颗粒含量为0.7%时,接头获得最大抗剪强度值,为54.09 MPa,提高了48.31%(相对Sn35Bi/Cu接头)。在冷却凝固阶段,Co从液态钎料中析出,与Sn反应生成细小的CoSn2,为β-Sn相和Bi相的形成提供异质形核质点,提高焊缝中相的形核率,使相得到细化。根据细晶强化理论[8],Sn35Bi-Co/Cu接头焊缝的强度与晶粒尺寸满足Hall-Patch关系式:

图6 Co颗粒含量对Sn35Bi-Co/Cu接头抗剪强度的影响Fig.6 Effect of Co particle content on shear strength of Sn35Bi-Co/Cu joints

(5)

式中:R为Sn35Bi-Co/Cu接头焊缝的强度;Ri和K为与Sn35Bi-Co/Cu接头焊缝相关的常数;D为β-Sn相和Bi相平均直径。细化焊缝中的相组织既可提高焊缝的强度,又能提高其韧性和可靠性[8,17]。因此,Sn35Bi-Co复合钎料中Co颗粒含量越多,CoSn2对接头焊缝中晶粒的异质形核作用越强,晶粒的细化程度越高,焊缝的强度和韧性越强。但是,当复合钎料中Co颗粒含量过高,容易在焊缝中生成过多的CoSn2,使得CoSn2发生团聚,尺寸增大,降低CoSn2对焊缝中相的异质形核作用,相的细化程度减弱,焊缝的可靠性变差。

同时,当复合钎料中Co颗粒含量低于0.7%时,细小CoSn2在焊缝中起到弥散强化作用,提高焊缝的力学性能;但是当Co颗粒含量超过0.7%时,CoSn2变得粗大,使得它对焊缝的弥散强化作用减弱。

另外,向Sn35Bi钎料中添加Co颗粒后,由于Co原子半径(0.125 nm)[18]与Cu原子半径(0.128 nm)[18]相近,使得焊缝中Co原子替换界面Cu6Sn5中Cu原子,形成(Cu,Co)6Sn5固溶体,对界面IMC层具有固溶强化作用,增强界面IMC层的连接作用。

因此,当Sn35Bi-Co复合钎料中Co颗粒含量低于0.7%时,接头的力学性能随复合钎料中Co颗粒含量的增加而提高;当Co颗粒含量高于0.7%时,接头力学性能随复合钎料中Co颗粒含量的增加而降低。但是,向Sn35Bi钎料中加入1.5%Co后,接头的抗剪强度为48.19 MPa,比Sn35Bi/Cu接头提高了32.13%。

3 结论

(1)Sn35Bi-Co复合钎料的润湿性随Co颗粒含量增加先增大后降低,当Co颗粒含量为0.7%时,润湿性最佳。

(2)向Sn35Bi钎料中加入Co颗粒,可以有效细化接头焊缝中β-Sn相和Bi相。当Co含量为0.7%时,接头焊缝组织的细化程度最明显。

(3)Co颗粒的加入,使得Sn35Bi-Co/Cu接头界面IMC层更为平坦,同时,焊缝中Co原子置换界面Cu6Sn5层中Cu原子,生成(Cu,Co)6Sn5固溶体,对界面IMC层具有固溶强化作用。

(4)焊后Sn35Bi-Co/Cu接头的抗剪强度随Co颗粒含量增加先增大后降低,当Co颗粒含量为0.7%时,获得最大值54.09 MPa。