稀土Y和Sm对AZ91D镁合金组织与性能的影响

杨湘杰,郑 彬,付亮华,杨 颜

(1 南昌大学 机电工程学院,南昌 330031;2 南昌大学 江西省高性能精确成形重点实验室,南昌 330031)

镁合金作为最轻质结构金属,具有比强度高、密度低、优良的阻尼性能等特点,广泛应用在汽车、船舶、军工、电子电工等领域[1-2],常用的Mg-Al-Zn系镁合金具有良好的铸造性能、耐腐蚀性能、优异的力学性能和成本低等特点[3],在铸造和锻造领域有广泛的应用。Mg-Al-Zn系镁合金主要金属化合物相为β-Mg17Al12,β-Mg17Al12相在高于150 ℃时易发生溶解,且随着Al含量增加,β-Mg17Al12相以连续网状分布晶界处,导致合金成形能力差及加工开裂缺陷,力学性能和抗蠕变性能都快速下降[4]。因此,提升镁合金力学性能及改善β-Mg17Al12相的含量、形态和分布,使其应用领域变得更广泛成为今后研究Mg-Al-Zn系镁合金的关键[5]。

为了减少β-Mg17Al12相的不利作用,在铸造过程中添加合金元素是细化微观组织和提升力学性能最简单有效的方法。稀土元素由于其独特的物理及化学性质使得其在镁合金中使用较多,作用主要体现在铸造性能、微观组织、力学性能及耐蚀性能等性能的改善[6-7]。在镁合金中添加稀土元素可以有效细化镁合金晶粒,稀土元素既是表面活性元素,在固液界面前沿产生溶质富集的现象,阻碍溶质元素的扩散,又能形成高熔点含Al-RE相[8],充当形核的核心,促进异质形核,减少β-Mg17Al12相的形成,但添加RE也会降低合金的铸造性能,增加成本。根据Rokhlin等的研究报道[9],当镁合金中加入两种不同亚类稀土金属元素,合金的强度能够大幅度提高,而且相比于单一稀土的添加,复合稀土添加更具有经济适用性[10]。因此,探索低含量常规稀土及常规稀土混合效应更有实际价值。

重型稀土Y元素在镁合金中的最大溶解度为12%(质量分数,下同),能够强化镁合金的耐热性,轻型Sm元素在镁合金中的最大溶解度达到5.8%,非常适合时效强化,同时这两种元素都是来源广泛的常规稀土元素,受到众多研究者的关注。关于Y和Sm添加到镁合金中的大部分研究结果主要集中在形成Mg-RE相,由于Sm与Mg原子尺寸相近,能形成五种化合物(Mg41Sm5,Mg5Sm,Mg3Sm,Mg2Sm,MgSm),对镁合金具有良好的强化效应[11-13],根据Mg-Y二元相图,在不同温度和Y含量下,Mg-Y合金能够形成稳定的Mg24Y5,Mg2Y和MgY三种相,对镁合金性能同样具有良好的强化效应[14]。但是,上述研究中混合稀土Y和Sm含量较高(>2%),难以应用于实际工业生产中。Mg-Al系镁合金作为广泛使用的商业镁合金,由于合金中存在热稳定性和耐腐蚀性能较差的Mg17Al12相且以网状分布,使得改善第二相和细化晶粒显得尤为重要,根据稀土元素能够细化晶粒,形成高熔点的Al-RE沉淀相[15],抑制Mg17Al12相形成,因此,本工作通过低含量(≤2%)Y和Sm混合稀土改善AZ91D镁合金的组织和力学性能,分析混合稀土对镁合金的细化作用,以期扩展镁合金的适应性。

1 实验材料与方法

1.1 实验材料

采用基体材料AZ91D镁合金和Mg-30%Y,Mg-30%Sm中间合金制备AZ91D-x%Y-y%Sm稀土镁合金。其中合金的化学组成如表1和表2所示。

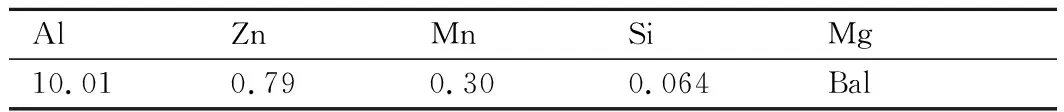

表1 AZ91D镁合金化学成分(质量分数/%)Table 1 Chemical compositions of AZ91D magnesium alloy (mass fraction/%)

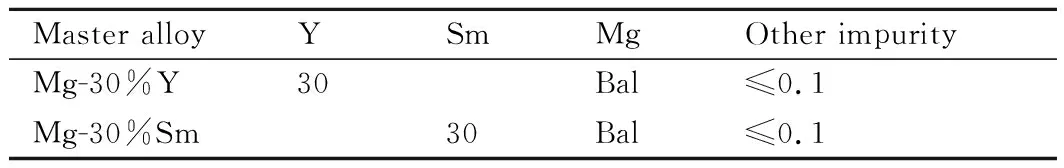

表2 中间合金的化学成分(质量分数/%)Table 2 Chemical compositions of master alloy (mass fraction/%)

1.2 实验方案

首先采用单因素实验方法,添加不同含量的单一稀土Y,采用中间合金的形式加入,观察其微观组织和成分组成,分析稀土Y对AZ91D镁合金的影响;然后在单一稀土Y的基础上,固定Y的含量,添加不同含量的Mg-30%Sm,探究复合稀土Y和Sm对AZ91D镁合金组织与性能的影响,获得组织和性能优良的最佳配比的稀土镁合金。采用CO2+0.2%(体积分数)SF6混合气体防止镁合金氧化,选择加热温度和浇铸温度为730 ℃。通过参照相关文献[15],混合稀土添加量按照AZ91D-xY-ySm (x=0,0.4,0.8,1.2,1.6,y=0.5,1.5,2.0,质量分数/%)计算。

2 结果与分析

2.1 单一稀土Y对AZ91D镁合金组织的影响

2.1.1 铸态合金的微观组织分析(OM)

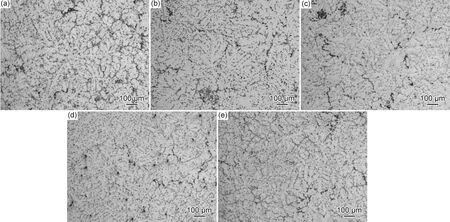

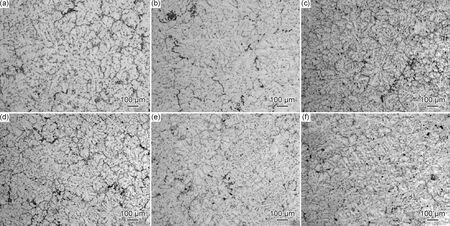

根据Mg-Al-Zn三元合金相图[16]可知,铸态AZ91D镁合金微观组织主要由α-Mg和β-Mg17Al12相组成。图1为添加不同含量Mg-Y中间合金对AZ91D镁合金铸件的光学显微组织图。可以看出,不同含量的铸态AZ91D镁合金中都能发现较为明显的树枝晶组织以及树枝状的α-Mg基体相和分布在晶界的β-Mg17Al12相,从图1(a)中可以看到,未添加Mg-Y中间合金的铸态AZ91D镁合金由非常粗大的枝晶和分布在枝晶边缘的网状相组成。从图1(b)中可以发现,添加稀土含量为0.4%Y时合金粗大枝晶明显变得细小且网状相也开始变得不连续;继续添加稀土Y的含量至0.8%,可以看出,枝晶进一步变得细小,二次枝晶臂的间距也达到最小,不连续的网状相进一步破碎且均匀分布,此外,也可以明显看到组织中有少量黑色颗粒物析出,这说明Mg-Y中间合金对AZ91D镁合金的晶粒有着非常明显的细化作用,如图1(c)所示;进一步增加稀土Y含量,枝晶的变化非常明显,从图1(d)中可以看到,更多的黑色颗粒物析出,枝晶有变粗大的趋势;在图1(e)中进一步可以发现,枝晶已经变得非常粗大,但还是优于未添加Mg-Y中间合金的铸态合金的枝晶组织,破碎的网状相组织转变为连续状,黑色颗粒物的数量也在减少。因此,本研究中Y的添加量为0.8%时为最佳选择。

图1 不同Y含量AZ91D-xY合金OM图 (a)x=0;(b)x=0.4;(c)x=0.8;(d)x=1.2;(e)x=1.6Fig.1 OM images of AZ91D-xY alloys with different contents of Y (a)x=0;(b)x=0.4;(c)x=0.8;(d)x=1.2;(e)x=1.6

2.1.2 铸态合金的扫描电镜分析(SEM+EDS)

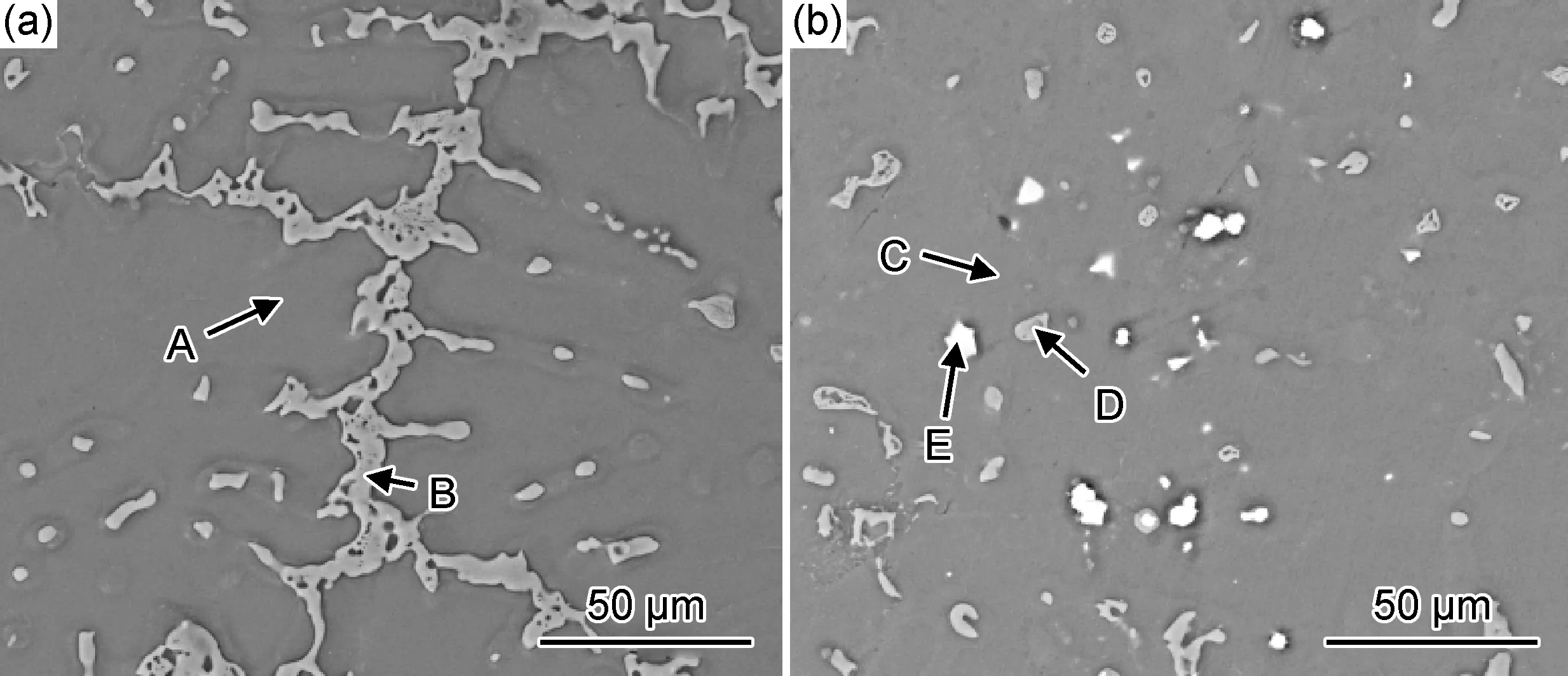

为了进一步分析合金中各相的形貌特征,对铸态合金进行了SEM背散射观察,如图2所示。对图2中相的特征进行了能谱(EDS)分析,结果如表3所示。

图2 铸态AZ91D-xY合金扫描电镜图 (a)x=0;(b)x=0.8Fig.2 SEM images of as cast AZ91D-xY alloys (a)x=0;(b)x=0.8

表3 铸态AZ91D-xY合金的EDS分析结果(原子分数/%)Table 3 EDS analysis results of as cast AZ91D-xY alloys (atom fraction/%)

由图2(a)可见,AZ91D镁合金由黑色基体和浅灰色网状相组成,由图2(a)中B点能谱分析结果可知,各元素的原子比为Mg∶Al∶Zn=63.57∶34.94∶1.49,结合Mg-Al-Zn三元相图,可以断定浅灰色网状相为β-Mg17Al12相,同理,基体为α-Mg相。图2(b)为AZ91D-0.8Y的扫描电镜图,可以看出,当Y的添加量达到0.8%时,不仅使粗大的网状β-Mg17Al12相转变为不连续的颗粒状,还出现了分布在晶界及晶内的亮白色块状相。结合能谱分析(图2(b)中的E点),亮白色块状相各元素的原子比为Mg∶Al∶Y=10.86∶61.72∶25.48,其中Al∶Y的原子比接近于2∶1,由Al-Y二元相图可知,初步认定为稀土Al2Y相。此外,在合金的黑色基体α-Mg相中检测到了Y的含量(见表3),这说明α-Mg基体相中存在少量Y。

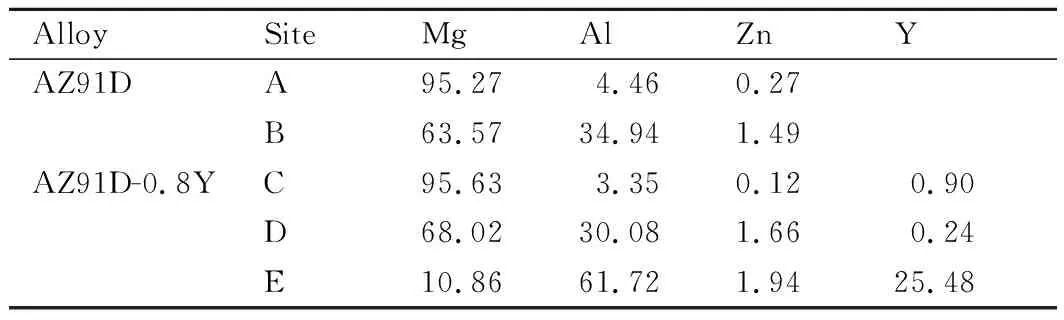

为了更精确地研究Y元素对AZ91D镁合金相结构组成的影响,对AZ91D,AZ91D-0.8Y合金进行XRD分析,结果如图3所示。采用Jade和Origin软件并结合标准的PDF卡片分析可知,AZ91D合金主要由α-Mg和β-Mg17Al12相的波峰组成,而在添加0.8%Y之后,除了存在上述的物相波峰外,还出现了新的波峰,为高熔点的稀土相Al2Y相。此外,可以看到α-Mg相的波峰在加入稀土Y元素后发生了微量的偏移,可能是因为少量的Y固溶到了α-Mg基体中,造成了晶格畸变。同时,可以看到,随着Y的添加,β-Mg17Al12相衍射峰强度低于AZ91D对应的β-Mg17Al12相衍射峰强度,这说明Y的加入使得β-Mg17Al12相的含量降低,这与上述SEM的分析结果一致。

图3 铸态合金的XRD图谱Fig.3 XRD patterns of as cast alloys

为了进一步探究添加稀土Y后AZ91D合金主要元素的分布情况及Y元素在合金中的位置,对AZ91D和AZ91D-0.8Y铸态合金进行面扫描分析,如图4和图5所示。可以看到β-Mg17Al12相非常粗大且Al元素明显团聚在β-Mg17Al12相处,说明铸态AZ91D合金存在元素偏析现象。然而,加入0.8%Y稀土后,可以发现β-Mg17Al12相变得非常细小且Al元素分布均匀,主要聚集在β-Mg17Al12相和Al2Y相处,这是因为随着稀土Y的加入,Y优先与Al元素形成高熔点的稀土相Al2Y,消耗了Al元素,从而使β-Mg17Al12相数量明显减少,网状连续结构断开;此外,稀土相的存在还会造成成分过冷,进而起到细化晶粒的作用。Y元素主要聚集在Al2Y相处,对比图4和图5可知,Y元素能起到非常明显的变质及细化晶粒的作用,使铸态AZ91D合金元素偏析现象明显改善。

图4 AZ91D合金扫描电镜图及其面扫描元素分布Fig.4 SEM image and EDS map scanning element distribution of AZ91D alloy

图5 AZ91D-0.8Y合金扫描电镜图及其面扫描元素分布Fig.5 SEM image and EDS map scanning element distribution of AZ91D-0.8Y alloy

2.2 复合稀土Y和Sm对AZ91D合金微观组织与力学性能的影响

2.2.1 铸态合金的相组成分析(XRD)

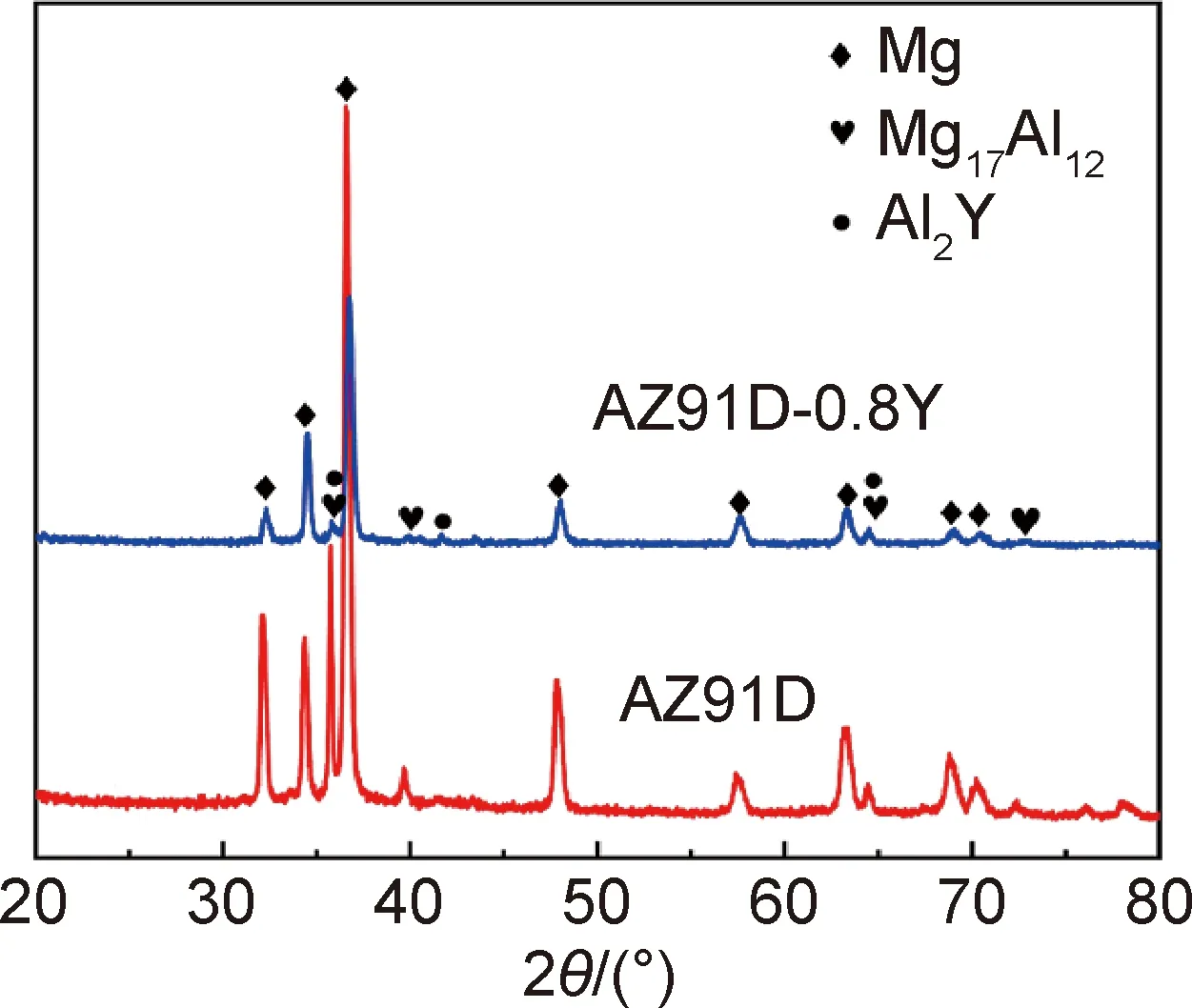

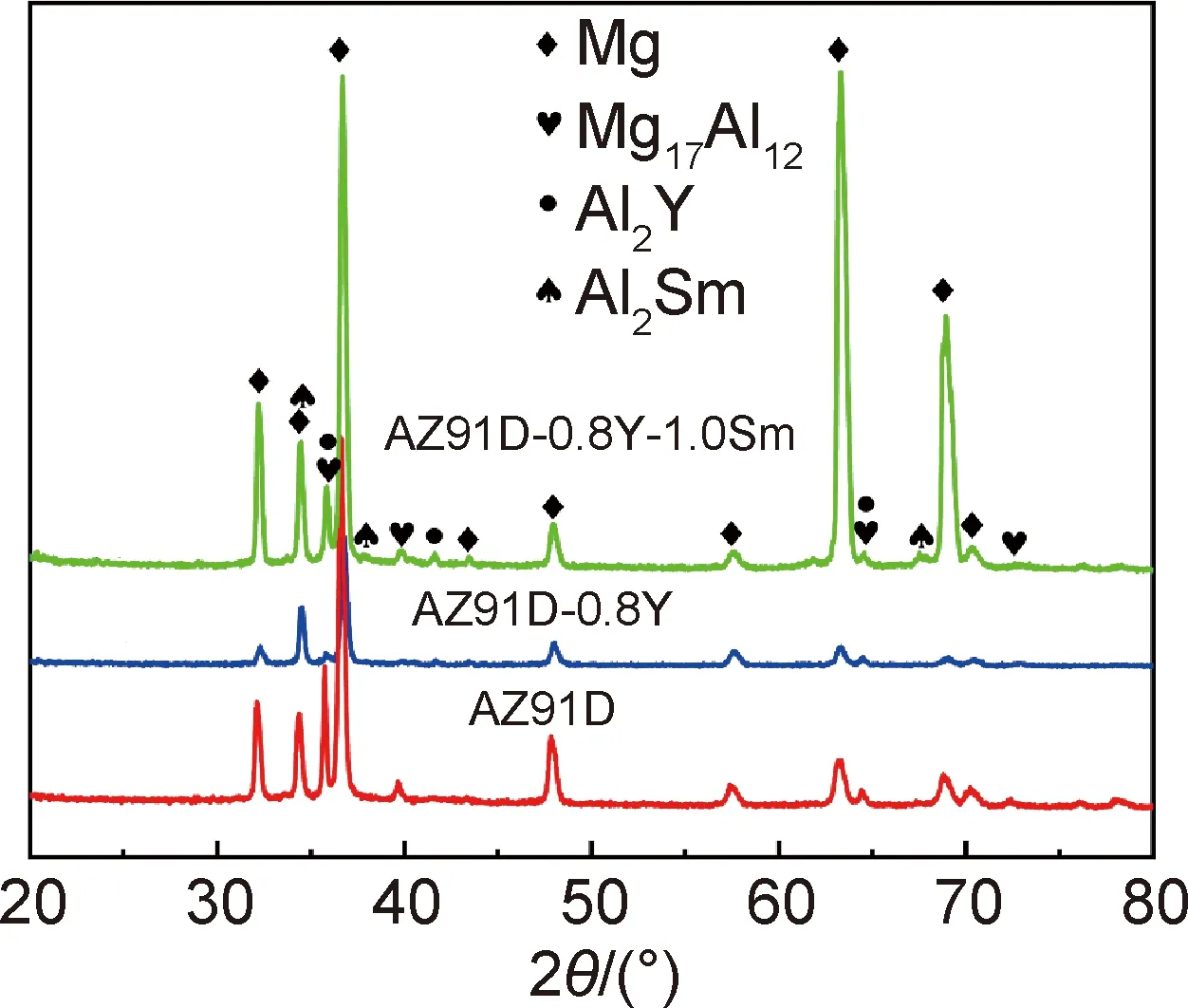

图6为添加0.8%Y和1.0%Sm后铸态合金的XRD分析结果。结果表明,在加入0.8%Y的基础上,再加入1.0%Sm,出现了新的Al2Sm相的衍射峰,而且β-Mg17Al12相的衍射峰强度相较于AZ91D-0.8Y明显增强,这说明Sm的加入使β-Mg17Al12相的含量增多,但仍低于未添加稀土元素的铸态合金。

图6 铸态合金的XRD图谱Fig.6 XRD patterns of as cast alloys

2.2.2 铸态合金的微观组织分析(OM)

图7为Y和Sm的复合稀土不同添加量下铸态AZ91D合金的光学显微组织图。由图7可见,不同Y和Sm含量时合金均能明显看到枝晶组织和少量的灰色析出相,其中枝晶组织是初生α-Mg相,灰色析出相多分布在晶界,有少量分布在晶体内部,为β-Mg17Al12相。当Y的添加量为0.8%时,继续添加0.5%Sm,如图7(c)所示,枝晶进一步变细,灰色析出相的数量减少且可见沿晶界分布的黑色固体颗粒组织;添加Sm的含量到1%时,α-Mg相转变为短杆状,黑色颗粒组织明显增多,β-Mg17Al12相破碎成小颗粒,并均匀分布在基体中,如图7(d)所示;当Sm的添加量超过1%时,合金的α-Mg相开始变得粗大,局部出现析出相团聚的现象,β-Mg17Al12相又转变为网状连续结构,黑色颗粒组织进一步增多,如图7(e),(f)所示。因此,适当添加Y和Sm可以细化铸态AZ91D合金组织,当加入量为0.8%Y及1.0%Sm时,合金的细化效果最优,而过量添加Sm时,基体相枝晶有变粗大的趋势。

图7 不同Y和Sm含量AZ91D-xY-ySm合金OM图(a)x=0,y=0;(b)x=0.8,y=0;(c)x=0.8,y=0.5;(d)x=0.8,y=1.0;(e)x=0.8,y=1.5;(f)x=0.8,y=2.0Fig.7 OM images of AZ91D-xY-ySm alloys with different contents of Y and Sm(a)x=0,y=0;(b)x=0.8,y=0;(c)x=0.8,y=0.5;(d)x=0.8,y=1.0;(e)x=0.8,y=1.5;(f)x=0.8,y=2.0

2.2.3 铸态合金的扫描电镜分析(SEM+EDS)

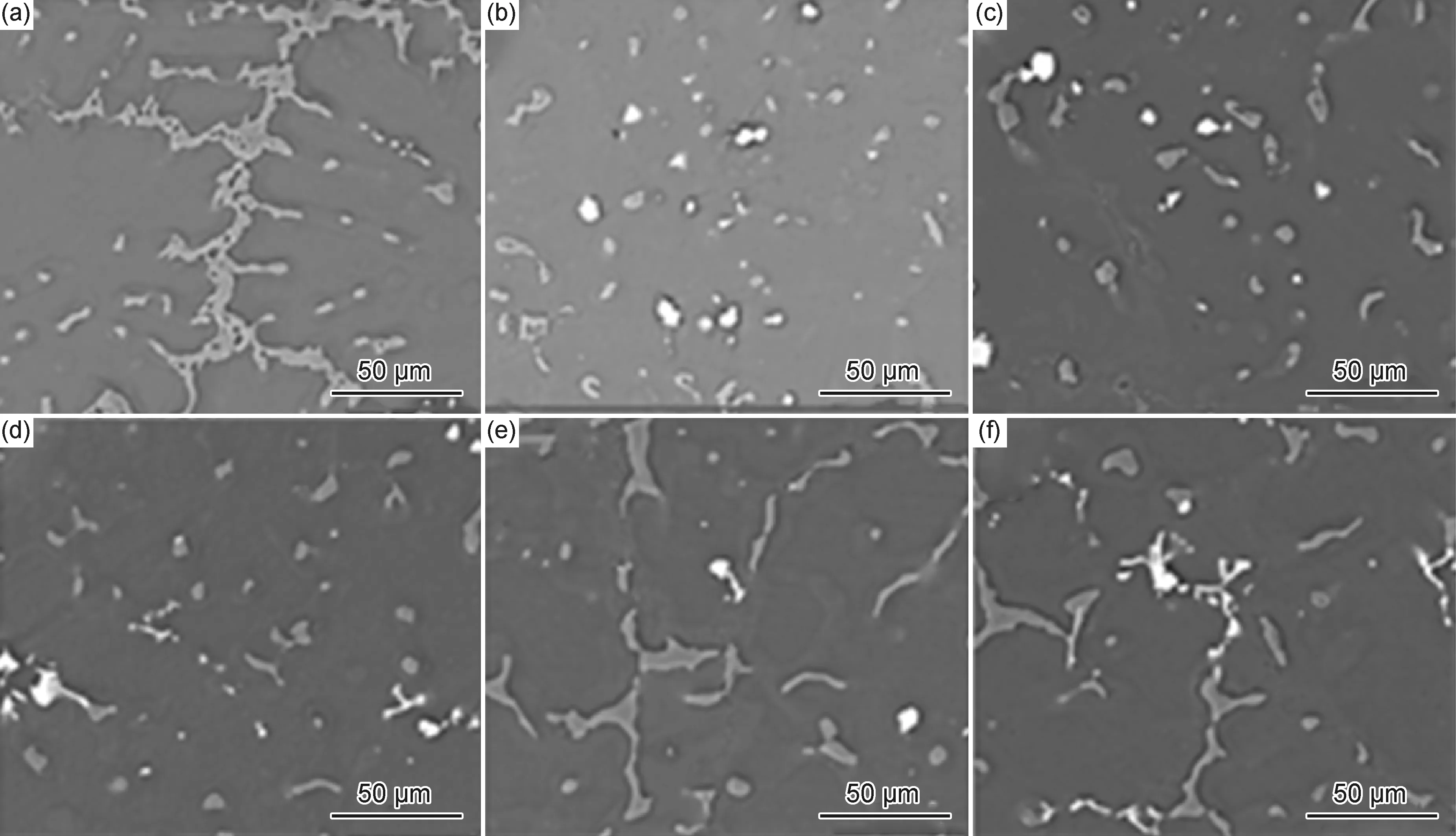

由上述光学显微镜分析可知,在Y含量为0.8%的基础上,继续增加Sm的含量,第二相发生了比较明显的变化,为了更进一步地观察β-Mg17Al12相的形态分布及含量的变化,对铸态合金进行扫描电镜分析,如图8所示。当加入0.5%Sm后,β-Mg17Al12相转变为短杆状分布在晶界处,没有出现新相,且析出相的数量无明显变化,只看到亮白色块状相Al2Y相,可能是由于Sm的添加量太少。随着Sm的添加量逐渐增加,不仅有块状的Al2Y相,还析出了针状的新相(见图8(d)),结合XRD图谱(图6)认定为Al2Sm相,此时看到β相呈颗粒状均匀分布,α-Mg晶粒的尺寸也更加细小。然而,当Sm的添加量达到2.0%时(见图8(f)),铸态合金中的亮白色块状相出现了聚集的现象,针状的稀土相沿块状相分布,而且看到β-Mg17Al12相开始连接在一起成为网状结构,宽度变大,数量增多,α-Mg的晶粒尺寸增大。这可能是因为过多的粗大稀土相出现,造成基体相被割裂,溶解度下降,使合金的微观组织变得粗大。由此可知,在铸态AZ91D镁合金中加入适量的Y和Sm可以对α-Mg及β-Mg17Al12相起到明显的细化和变质作用。

图8 铸态合金的SEM图(a)AZ91D;(b)AZ91D-0.8Y;(c)AZ91D-0.8Y-0.5Sm;(d)AZ91D-0.8Y-1.0Sm;(e)AZ91D-0.8Y-1.5Sm;(f)AZ91D-0.8Y-2.0SmFig.8 SEM images of as cast alloys(a)AZ91D;(b)AZ91D-0.8Y;(c)AZ91D-0.8Y-0.5Sm;(d)AZ91D-0.8Y-1.0Sm;(e)AZ91D-0.8Y-1.5Sm;(f)AZ91D-0.8Y-2.0Sm

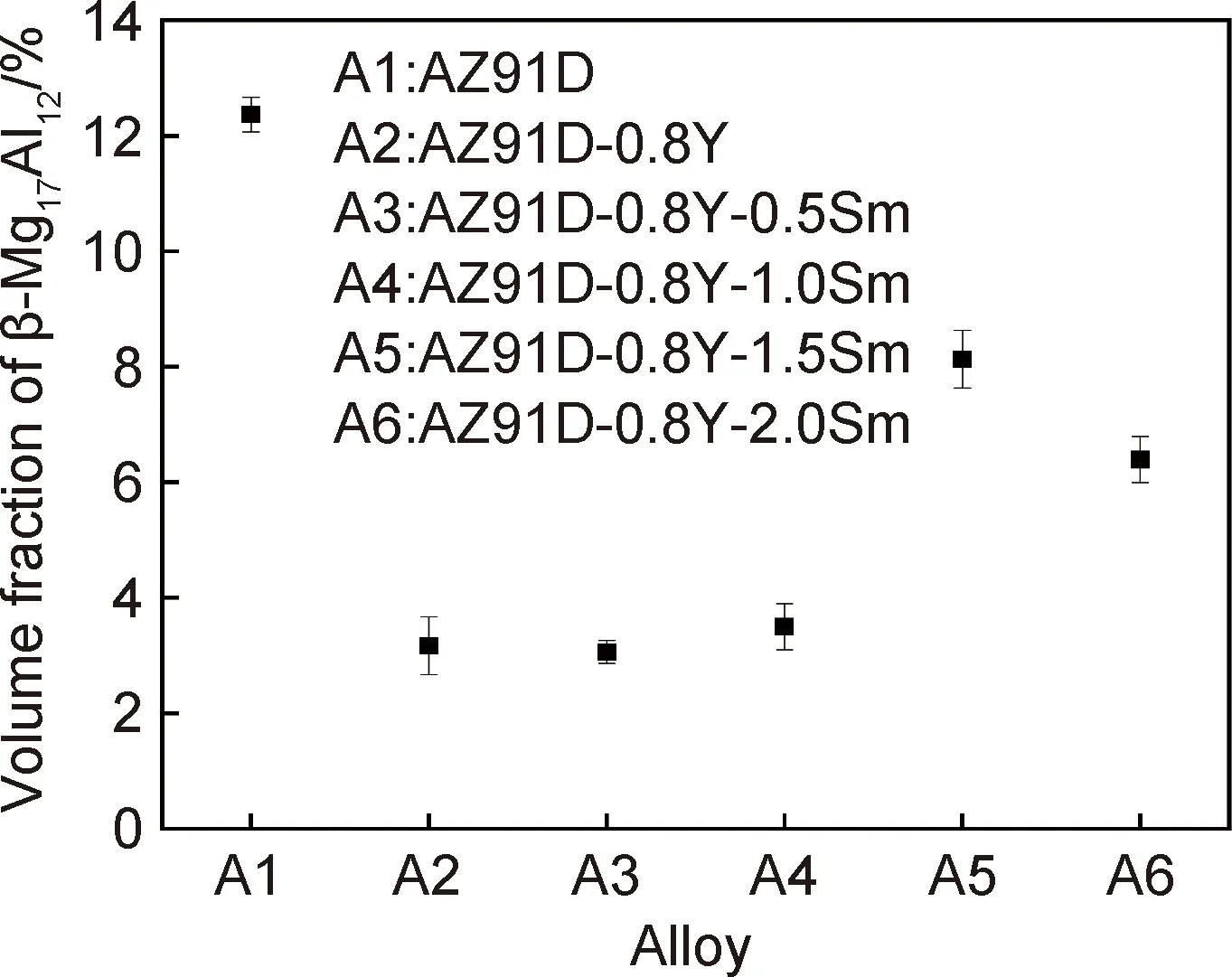

为了分析Y和Sm复合添加对AZ91D合金β-Mg17Al12相体积分数的影响,通过Image Pro-Plus软件计算AZ91D合金中β-Mg17Al12相的体积分数,结果见图9。可以看出,Y的加入能使β-Mg17Al12相体积分数降低,但是Sm的加入又使得其增大。六组合金中,AZ91D-0.8Y和AZ91D-0.8Y-0.5Sm的体积分数最小,为3.17%和3.06%,两者相差不大,相较于未添加Y和Sm的合金的体积分数下降了75.3%;然而当Sm的添加量为1.5%,2.0%时,β-Mg17Al12相体积分数又增加到了8.13%和6.39%,但仍低于AZ91D合金的12.37%。出现这种现象主要是因为在添加稀土Y和Sm的过程中,为了防止稀土烧损过多,在添加稀土时相较于单独添加用了更多的铝箔包裹,人为增加了Al元素的含量,造成β-Mg17Al12相体积分数增大,但是相较于单独添加稀土Y,复合添加Y和Sm的变质效果略微提高。

图9 AZ91D-xY-ySm合金β-Mg17Al12相体积分数Fig.9 Volume fraction of β-Mg17Al12 phase in AZ91D-xY-ySm alloys

图10为铸态AZ91D-0.8Y-1.0Sm合金的SEM图及能谱分析。结合图6的X射线衍射图谱分析,初步认定块状相与针状相为Al2Y和Al2Sm相。对基底相、亮白色块状相和针状相进行EDS分析,结果表明基底相为β-Mg17Al12,块状相成分如图10(c)所示,得出Al∶(Y+Sm)原子比接近于2∶1,可认为该块状相为Al2Y和Al2Sm的混合相,且块状相中Al2Sm相的含量更多。而针状相成分如图10(d)所示,得出Al∶Sm的原子比(23.54∶9.17)约为2.57,确定针状相为Al2Sm相。

图10 AZ91D-0.8Y-1.0Sm合金扫描电镜图及所表征相EDS分析(a)SEM图;(b)β-Mg17Al12;(c)Al2Y+Al2Sm;(d)Al2SmFig.10 SEM image of AZ91D-0.8Y-1.0Sm alloys and EDS analysis indicating the phases(a)SEM image;(b)β-Mg17Al12;(c)Al2Y+Al2Sm;(d)Al2Sm

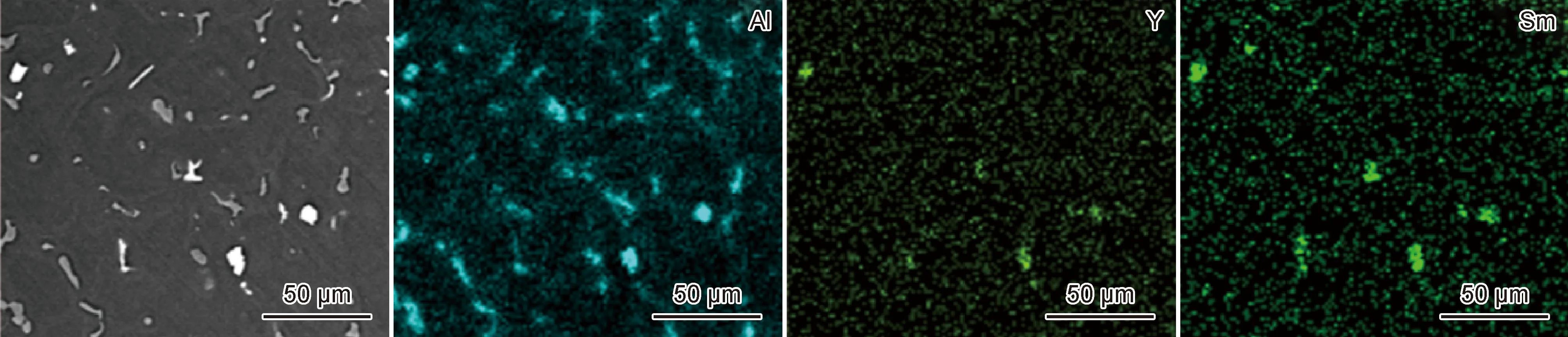

图11为AZ91D-0.8Y-1.0Sm合金的主要元素面扫描图,可以看到,β-Mg17Al12相呈短杆状及颗粒状均匀分布在基体中;对比图5单独添加稀土Y的合金,复合添加Y和Sm使得β-Mg17Al12相变得更加细小,分布更加均匀。如图11所示,Al主要聚集在β-Mg17Al12相、Al2Y相及Al2Sm相处,偏析现象明显提高。这是因为Y和Sm的共同作用形成稳定的高熔点稀土相,消耗了一定的Al元素,割裂了网状结构的β-Mg17Al12相。另外,Y,Sm元素和Al元素聚集部分高度重合,说明Al优先与Y和Sm元素形成稀土化合物,再次佐证了XRD分析的结果。

图11 AZ91D-0.8Y-1.0Sm合金SEM图及其面扫描元素分布Fig.11 SEM image and EDS map scanning element distribution of AZ91D-0.8Y-1.0Sm alloy

2.2.4 稀土Y和Sm对铸态AZ91D合金力学性能的影响

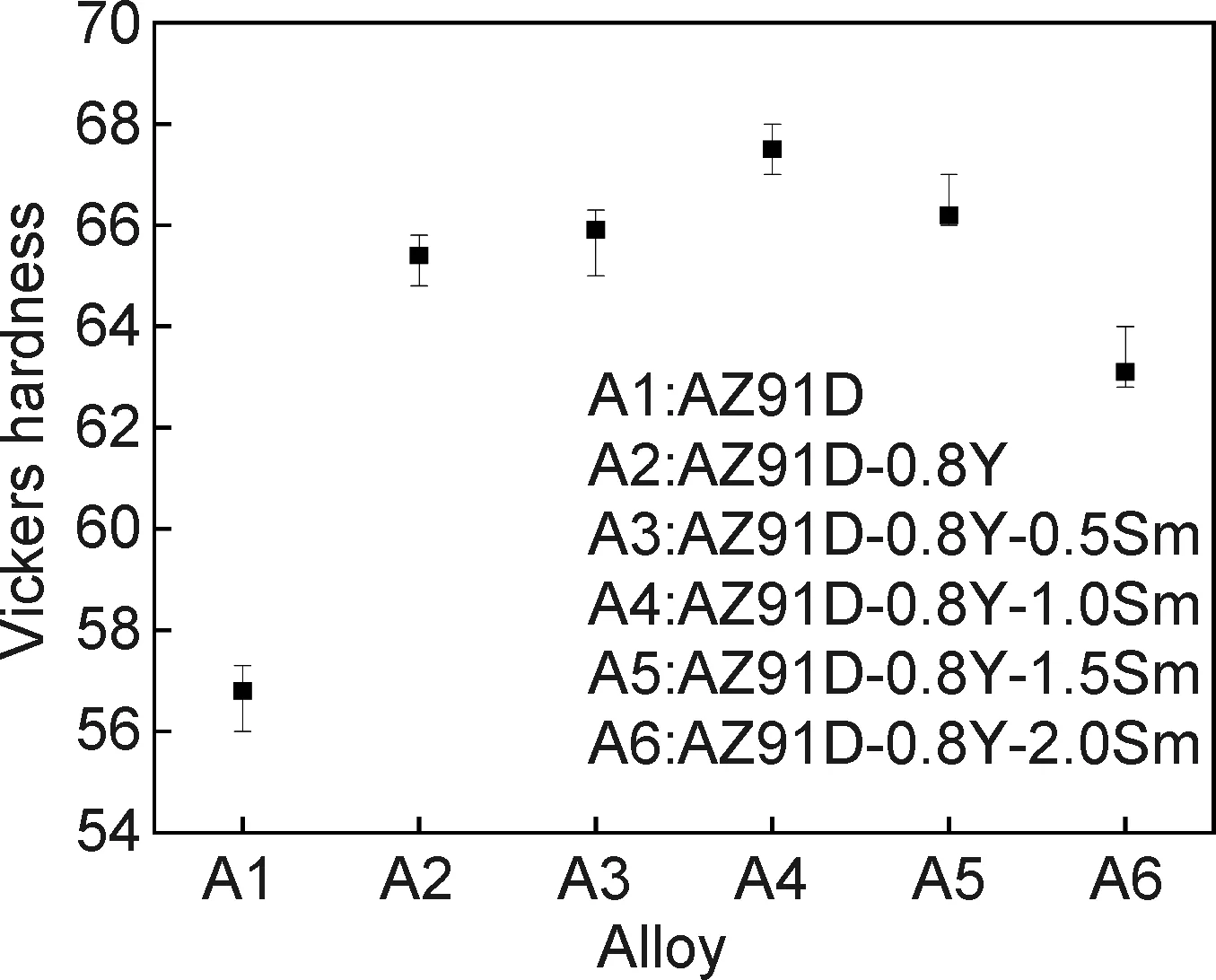

图12为稀土Y和Sm复合添加的铸态AZ91D合金硬度。可以看出,随着稀土Sm含量的增多,AZ91D合金的硬度呈现先上升后下降的趋势。当Y的添加量为0.8%,Sm的添加量为1.0%时,硬度达到最大值为67.42HV,相比于单独添加0.8%Y合金硬度提高了3.5%。但是,当Sm的添加量继续增多时,铸态合金的硬度反而降低。

图12 铸态AZ91D-xY-ySm合金的硬度Fig.12 Hardness of as cast AZ91D-xY-ySm alloys

图13为稀土Y和Sm复合添加对铸态AZ91D合金的抗拉强度及伸长率的关系。可以发现,稀土Sm的加入会使得抗拉强度及伸长率增大,当Sm的添加量为1.0%和1.5%时,抗拉强度分别为153.37 MPa和154.46 MPa,相较于单独添加稀土0.8%Y分别提升了20.86%和21.7%。伸长率在Sm的添加量为1.0%时,达到最大为3.62%,相较于单独添加稀土0.8%Y,提升了25.2%,提升效果明显。但是,继续增加Sm的含量,抗拉强度和伸长率都在不同程度的减小,说明Y和Sm的添加量存在一个最佳值。综合分析添加Y和Sm后合金的力学性能,可以得出当添加0.8%Y+1.0%Sm时,合金的力学性能最佳。

图13 铸态AZ91D-xY-ySm合金的拉伸性能Fig.13 Tensile properties of as cast AZ91D-xY-ySm alloys

3 分析与讨论

3.1 Y和Sm复合添加对AZ91D合金微观组织影响机理分析

合金凝固晶粒尺寸主要由形核点的数量及冷却条件决定。在实验中,随着Y和Sm的添加,AZ91D合金组织明显得到细化,并且在α-Mg基体中生成了Al2Y及Al2Sm新相,因此,添加稀土中间合金细化AZ91D合金组织符合异质形核理论。

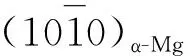

在加入Y和Sm后,根据异质形核的理论分析,AZ91D合金组织得到细化,在细化的过程中,可能对α-Mg抑制形核的有Al2Y相和Al2Sm相。通常判断某个相能否作为异质形核点,可通过其与基体相的错配度来分析。错配度[17]的计算公式如式(1)所示:

(1)

式中:(hkl)s为衬底相的低指数晶面;)uvw]s为(hkl)s晶面的低指数晶向;(hkl)n为形核点的低指数晶面;)uvw]n为(hkl)n晶面的低指数晶向;d[uvw]s和d[uvw]n分别为)uvw]s及)uvw]n晶向的间距;θ为)uvw]s和)uvw]n之间的夹角。

在形核过程中,当错配度δ<6%时,为最有效形核;若6%<δ≤15%,则为中等有效形核;若δ>15%,则不能成为形核核心[18]。

表4 α-Mg,Al2Y和Al2Sm相的错配度[19-20]Table 4 Lattice mismatch of α-Mg,Al2Y and Al2Sm phases[19-20]

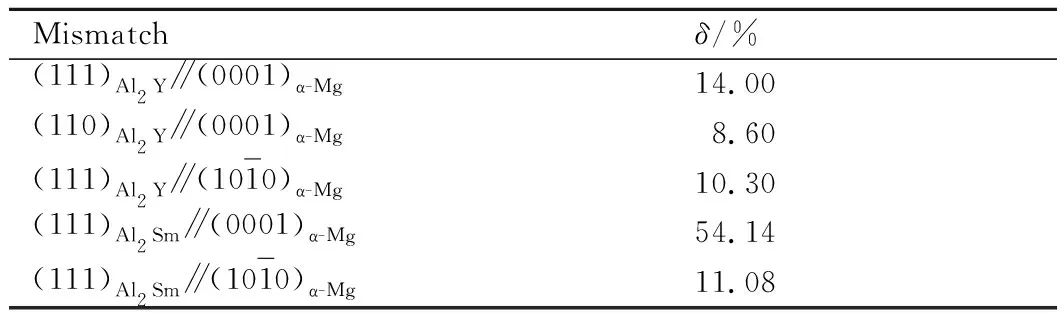

此外,Al2Y和Al2Sm的熔点分别为1485 ℃和1500 ℃,由此可知,金属液体在720 ℃保温时Al2Y和Al2Sm相已经析出,在金属液体中以颗粒状形式存在,由于熔点非常高且Al2Y相和Al2Sm相先于α-Mg凝固,所以在α-Mg基体凝固时,高熔点的稀土相可以作为异质形核点,其形核过程的示意图如图14所示。

图14 AZ91D-xY-ySm合金晶粒细化机理示意图(a)AZ91D合金凝固过程;(b)含有Al2Y和Al2Sm形核颗粒AZ91D合金熔体;(c)含有Al2Y和Al2Sm形核颗粒AZ91D合金凝固过程Fig.14 Schematic diagrams of grain refinement mechanism of AZ91D-xY-ySm alloys(a)solidification process of AZ91D alloys;(b)AZ91D alloy melt contained Al2Y and Al2Sm particles;(c)solidification process of AZ91D alloys with Al2Y and Al2Sm particles

另外,考虑到Y和Sm都为表面活性元素,会吸附在β-Mg17Al12相生长尖端,抑制β-Mg17Al12相的长大;同时,合金液中会优先生成Al2Y和Al2Sm相,这会消耗合金液中的Al原子,减少β-Mg17Al12相的数量。在合金凝固时,产生的新相不断在固液界面前沿聚集,导致合金成分过冷度增大,从而导致基体相晶粒尺寸的减小。

但是,当稀土元素添加量过多时,过多粗大Al2Y和Al2Sm相的出现会产生团聚现象,严重割裂晶界,造成晶体缺陷;同时会使得基体溶解度降低,有效形核核心减少,进而导致合金又出现粗大的枝晶状组织。

3.2 Y和Sm对铸态AZ91D合金力学性能影响分析

在AZ91D合金中加入适量的Y和Sm后,合金的室温力学性能得到不同程度的提高。分析认为,主要有以下原因:(1)由上述实验结果可知,Y,Sm的原子半径比Mg的原子半径大且在Mg基体中固溶了少量的Y和Sm,造成了晶格畸变,应力场的出现会阻碍位错的移动。Y和Sm在Mg基体中最大溶解度分别为12.6%,5.8%,在本实验的浇铸情况下,合金的凝固方式为非平衡凝固,冷却速率非常高,这必然使得在温度较高时溶于Mg基体的一部分Y,Sm在室温时保留下来,形成过饱和固溶体,起到固溶强化的作用。(2)合金的力学性能与晶粒尺寸密切相关。AZ91D合金中加入Y和Sm后,会优先生成高熔点稳定的稀土相Al2Y相、Al2Sm相,这两种相具备成为形核核心的条件。形核核心的增多,会使得形核率提高,从而细化合金的组织。根据Hall-Petch公式可知,晶粒尺寸越小,合金的强度越大。此外,合金晶粒尺寸越小,单位体积内晶界的面积越大,位错移动就越困难,从而起到强化作用。同时,由于Al2Y相、Al2Sm相的形成导致β-Mg17Al12相体积分数的降低且β-Mg17Al12相是一种硬而脆相,因此,β-Mg17Al12相含量的降低可以减少裂纹的萌生,起到一定的强化效果。(3)在AZ91D合金中加入Y和Sm后,新生成的高熔点稀土相弥散分布在晶界处,在高温下会使相邻晶粒的运动变得困难,进而阻碍位错的运动。同时,Y和Sm对H,O,S等杂质的亲和力要比Mg大,故其能有效地起到除气除杂的作用,减少了浇铸过程中缩松缩孔等缺陷,提高了合金的力学性能。(4)添加量超过0.8%Y+1.0%Sm后,细化效果减弱且力学性能降低,这主要是由于过量稀土元素的添加,使得粗大稀土相出现并团聚在晶界处,同时网状结构β-Mg17Al12相的再次形成,导致合金成分不均匀和有效形核核心减少,容易引起应力集中,裂纹萌生。

4 结论

(1)复合添加稀土Y和Sm对AZ91D合金的作用效果明显好于单一添加稀土Y。

(2)在AZ91D合金中添加Y和Sm后,生成了亮白色的块状Al2Y相和针状Al2Sm相,可以作为α-Mg的有效异质形核点且使网状β-Mg17Al12相组织破碎成颗粒状,弥散分布在合金中。在添加量为0.8%Y+1.0%Sm时,合金的组织最细小,分布最均匀,此时合金α-Mg相的晶粒尺寸相较于未添加稀土的合金更细,且好于添加单一稀土Y。

(3)Y和Sm的加入能较好地改善铸态AZ91D合金的室温力学性能。添加0.8%Y+1.0%Sm后,合金的硬度、抗拉强度及伸长率分别为67.42HV,153.37 MPa和3.62%,分别比单独添加稀土Y提升了3.5%,20.86%和25.2%。但是超过该最佳添加量后,合金的室温力学性能会下降。