混凝土结构用成型钢筋笼运输工装系统研究

陈兆荣

上海建工建材科技集团股份有限公司 上海 200086

近年来工业化建筑飞速发展,很多城市和地区建筑的装配率高达70%,国家以及相关政府部门不断出台政策推进装配式建筑持续向好发展,基于此前提,建筑混凝土结构用成型钢筋笼加工、配送、装配、管理等技术也得到了相应的发展。

随着GB/T 29733—2013《混凝土结构用成型钢筋制品》标准的颁布,相关行业标准、地方标准、团体标准也陆续起草、颁布,对成型钢筋笼在工程中的装配应用起到了很大的推动作用。

成型钢筋笼在建筑工程中的逐渐应用给钢筋工厂管理、加工、配送成型钢筋笼带来了新的研究课题。为了保证成型钢筋笼使用下建筑工程的施工效率,必须提升成型钢筋笼管理、加工、运输技术,助力建筑工业化向自动化、智能化、低碳绿色转型。

成型钢筋笼配送是将已加工的成型钢筋以梁、柱、板构件按照施工计划进行编号包装或组配送达指定工程目的地,从而实现工厂化、标准化、商品化和专业化成型钢筋笼加工与施工现场的对接。

发达国家的钢筋商品化配送已经相当普及,配送管理技术也比较先进,现代化的钢筋加工厂分布范围广,如意大利、德国等国家开发了钢筋骨架加工设备,建立了钢筋骨架预制、配送和现场安装一体化技术体系。结合国际经验和国内建筑行业发展方向,商品钢筋以集群化加工结合物流的形式配送技术是未来的发展趋势[1-10]。

1 成型钢筋笼运输工装系统设计

1.1 成型钢筋笼结构类型研究

装配式成型钢筋骨架是以承台、桩、梁、柱、剪力墙、楼板等复杂三维成型钢筋骨架为主,适用于混凝土结构工程中钢筋的加工、配送、施工及验收[11]。

目前,建筑成型钢筋笼主要分为三大类:梁、柱、墙板,这三类在工程施工中采用装配施工方式,操作比较快捷方便且结构安全性较好。

受限于成型钢筋笼运输技术发展水平,配送运输存在不可控因素,如运输方式、装车与卸货过程成品保护、运送时间段路线路况信息和地方交通法规限制,以及供应是否及时、过程质量控制是否得当等[12]。

工程常采用的钢筋笼形式如图1所示,由于需要给现场安装工作留设插筋,钢筋笼的尺寸往往会超实际结构长度,因此在设计运输工装时要在交通限制尺寸内尽可能地保证有较大的运输空间。

图1 梁、柱、板钢筋笼

1.2 成型钢筋笼运输工装系统设计思路

成型钢筋笼运输工装系统是将钢筋加工厂与施工现场串联的纽带,为了确保运输配送的安全性和运输效率以及现场施工装配效率,成型钢筋笼的配送工装应具有梁、柱、墙板这3种类型钢筋笼的兼容性。因此,配送工装系统宜结合动力系统采用可调组合式空间,分别设置顶层可调空间、中间层可调空间,底层空间为固定或可调式,根据所需配送的钢筋笼类型、截面尺寸、长度等参数进行装载空间的分配。

前期针对梁、柱、板钢筋笼展开钢筋笼运输工装系统的调研,考虑到道路运输法规限制,最终确定运输成型钢筋笼构件的最大尺寸为:长度方向6~9 m,宽度方向最大装载宽度2.5 m,单个构件最大装载高度1.5 m。为了更好地实现空间自由组合,且保证工装系统能与运输车辆快速进行安全、可靠的结合,研究人员试图设计出一种开放的集装箱式空间自由组合成型钢筋笼运输工装系统。在初期进行的运输工装系统空间组合概念设计见图2。

图2 运输工装系统空间组合概念设计

2 成型钢筋笼运输工装系统设计与计算分析

2.1 成型钢筋笼运输工装系统设计

依据初期运输工装系统组合空间概念设计以及大量的工程和运输方案调研,最终确定成型钢筋笼运输工装系统设计采用分层钢框架箱体的形式,底层装载空间固定,中间和顶层装载空间为可调高度的结构形式,整个箱体长度为10.50 m,与标准运输车辆长度相匹配,宽2.95 m,高2.80 m,整体装车后满足道路运输限高、限宽的要求。

成型钢筋笼运输工装系统主体结构主要由钢框架箱体、2层平台、3层平台组成,采用型钢焊接制作,电控系统设置在靠近车头的一端,主要包括电控柜和蓄电池组、驱动电机、伺服电机操作面板放置在箱体外侧,手动调控集装箱升降平台及平台开合机构。底层平台采用型钢等距焊接固定;2层为固定平台,主要结构构成包括固定式轨道、滚轮杆件以及驱动电机;3层为可升降平台,主要结构构成包括升降机、可升降轨道、滚轮杆件、驱动电机、伺服电机等其他零部件。

箱体顶部设置有起吊的吊耳,整个工装与运输车辆结合采用集装箱脚锁固定模式(图3)。

图3 集装箱式运输工装系统结构组成

平台通过设置可行走的滚轮起到成型钢筋笼支撑的作用,2层和3层的平台打开时,通过电机控制滚轮杆件沿轨道向另一端滑动展开作装载平台,关合时滚轮杆件沿轨道反向运动收拢,收拢后的滚轮杆件占据1 m左右的水平收纳空间。

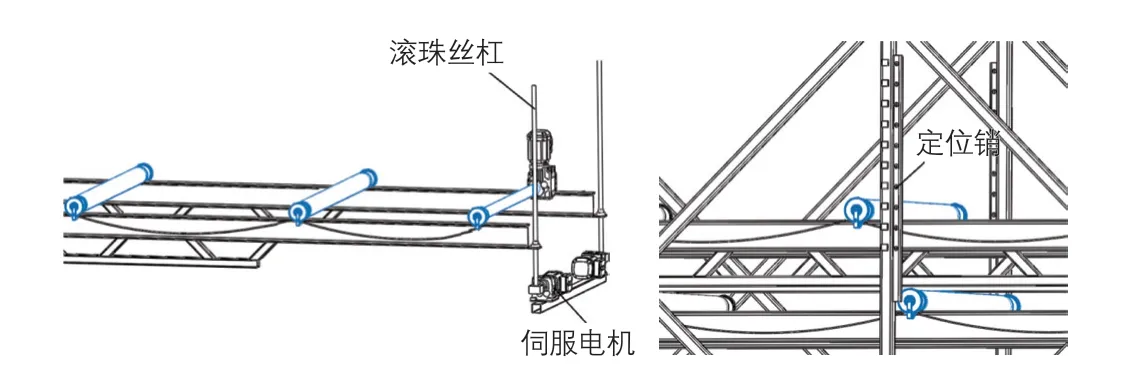

3层设置为可升降高度的装载平台,通过升降机电机驱动3层轨道带动滚动丝杆同步上下运动以调整高度,升降高程为0.35~1.00 m,在箱体的纵向框架柱上设置有定位插孔,轨道上升到需要的高度后采用定位销进行定位,与升降机共同支撑3层平台。升降平台可显著提高2层和3层的存储利用率。

运输工装系统控制端头主要实现2个功能的操作:2层、3层平台的开合;3层平台的升降。平台的开合是通过电机带动滚轮在轨道上行走(图4),驱动滚轮与第1个滚轮之件通过钢丝绳连接,驱动滚轮带动第1个滚轮行走,因钢丝绳长度有限,行走1.4 m或1.5 m后停止行走,从而带动第2个滚轮行走,依次类推将所有滚轮展开,滚轮上安装的支撑圆管形成一个可承重的平台。起吊钢筋笼截面尺寸超过1 m且长度和体型较大时2层闭合,采用1层平台与3层平台组合的方式运输。

图4 平台开合机构控制滚轮开合

3层升降平台的升降是通过滚珠丝杠驱动(图5),由伺服电机向升降机设备提供动力,实现3层平台0.5~ 0.9 m之间的升降。在完成升降后,将定位销插入相应的销孔并锁紧,完成升降动作,升降机考虑速度、效率、驱动源、载重以及行程的余量,最终确定选用J010型号便可满足运输需求。

图5 升降平台机构

制作完成后的运输工装支架参数如下:底层可存放钢筋笼尺寸为2.3 m×9.0 m×1.0 m,2层可存放钢筋笼尺寸为2.3 m×9.0 m,3层可存放钢筋笼尺寸为2.4 m×9.8 m,2层可调高度范围为0.3~0.7 m,3层可调高度范围为0.5~0.9 m,平台展开/收回时间为40~60 s,3层升降档距为0.1 m/档,3层升降一档时间为5~10 s,单层承载能力为1.5 t。

2.2 成型钢筋笼运输工装系统结构安全性计算分析

成型钢筋笼运输工装系统对用于支撑钢筋笼的圆形杆件进行结构安全性验算,以校验承载力以及受压变形,按单层放置最大钢筋骨架1.5 t计算,计算过程及结果如下:

1)单层成型钢筋笼支撑管设计。

依据设计要求分析计算概况,单跨梁形式为简支梁圆管80 mm×5 mm,材质为Q235,荷载受力形式为均布荷载,受力件基本参数长度L=2.5 m,均布力恒载:1.5×10/5/2.5=1.2 kN,活载:0.1 kN,x轴塑性发展系数γx取1.05,梁的挠度控制[v]取L/250。标准值为1.30 kN,设计值qd=1.58 kN,截面特性:Ix=83.203 cm4,Wx=41.601 cm3,Sx=1 cm3,G=9.248 kg/m,翼缘厚度tf=5 mm,腹板厚度tw=5 mm,最大弯矩Mmax计算值为1.23 kN·m。强度及刚度验算结果:弯曲正应力σmax=28.26 N/mm2<抗弯设计值f=215 N/mm2,支座最大剪应力τmax=4 N/mm2<抗剪设计值fv=125 N/mm2,跨中挠度相对值v=L/648<挠度控制值[v]=L/250,满足设计要求。

2)2层走行梁设计。

依据设计要求分析计算概况,单跨梁形式为简支梁,荷载受力形式为集中荷载,受力件长度L=10/3.4=2.9 m,均布力恒载1.5×10/5/2=1.5 kN,活载0.1 kN,钢材为Q235,截面尺寸150 mm×75 mm×5 mm×7 mm的H型钢,标准值为1.6 kN,设计值qd=1.94 kN,截面特性Ix=642.02 cm4,Wx=85.6 cm3,Sx=49.09 cm3,G=13.58 kg/m,翼缘厚度tf=7 mm,腹板厚度tw=5 mm,x轴塑性发展系数γx取1.05,梁的挠度控制[v]=L/250,最大弯矩Mmax=Pd×c/L×(2×a+b)=1.69 kN·m。强度及刚度验算结果:弯曲正应力σmax=18.83 N/mm2<抗弯设计值f=215 N/mm2,支座最大剪应力τmax=3.58 N/mm2<抗剪设计值fv=125 N/mm2,跨中挠度相对值v=L/3 576.2<挠度控制值[v]=L/250,满足设计要求。

3)3层走行梁设计。

3层走行梁为可升降走行梁,设计中每根走行梁仅有两端支点变形量大,因此增加桁架结构,将变形量控制在要求范围内,通过三维模型分析验证结论。走行梁选材为截面150 mm×75 mm×5 mm×7 mmH型钢和50 mm×50 mm×3 mm方管,Q235钢材,建立三维模型进行应力、挠度、安全系数分析,分析结果见图6。

图6 行走梁模拟分析云图

通过模型分析发现弯曲正应力σmax=35.43 N/mm2<抗弯设计值f=215 N/mm2,跨中挠度相对值v=L/5 170.8<挠度控制值[v]=L/250,满足设计要求。

4)工装箱体吊耳设计。

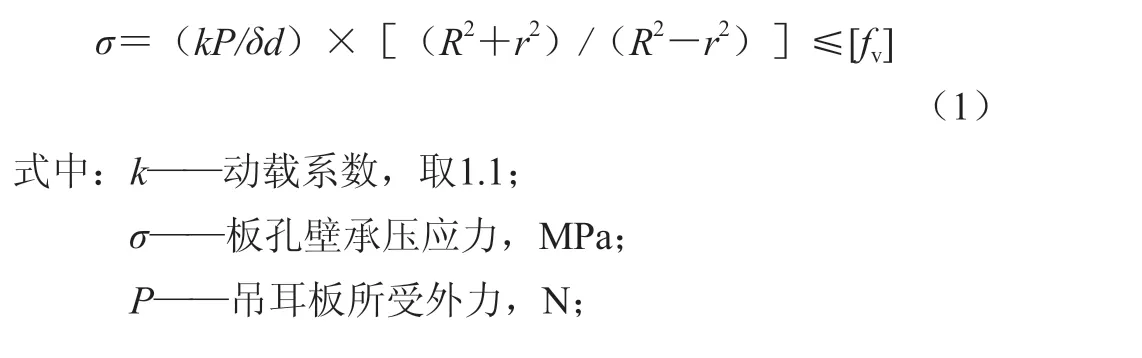

图7(a)为板孔式吊耳的基本形式,即单板孔吊耳;图7(b)为板孔式吊耳在受外力作用下孔壁承压应力分布情况;图7(c)为板孔式吊耳板孔强度不够,吊耳板被撕裂的主要失效形式示意。

图7 吊耳计算

板孔失效时是由于吊轴与板孔接触所形成的接触压应力过大,不是造成接触处压溃,而是吊耳在外力的作用下对吊耳板进行的剪切作用引起的。所以吊装工程中常用拉曼公式来对吊耳板孔进行抗剪强度校验。拉曼公式板孔校核表达式为:

吊耳板孔强度满足要求。此外对于升降机的承载力和支承力也进行了验算和分析,所选型号可满足大部分工程钢筋笼的运输需求。

通过以上计算分析,表明该运输工装系统具有较好的结构安全性,适用于大部分工程梁、柱、板成型钢筋笼的运输。

3 结语

基于空间分配组合,同时借鉴集装箱运输的优点,研究出一种可集成运输混凝土结构用梁、柱、板成型钢筋笼的工装系统,该工装系统共设置3层装载空间,采用电控操作面板进行装载平台的开合,通过电控装载平台升降设备升降3层装载平台,从而调整中间层以及顶层装载空间的大小以适应不同工程类型所需运输钢筋笼的尺寸和形式。通过计算分析了工装系统的运输承载力、变形和吊耳起吊剪切力,论证了该套系统结构设计满足了运输的装载需求且工程适用性良好。电控操作简化了装车工人的工作方式,在节省人力的同时也具有较好的安全性。该工装系统采用开放式空间设计更有利于装卸,整体提升了建筑工程中成型钢筋笼的运输效率和安全可靠性,成型钢筋配送产业具有非常好的工程应用前景。