软土地区嵌岩灌注桩关键技术研究与应用

李 翠 黄金宝

中亿丰建设集团股份有限公司 江苏 苏州 215131

1 工程概况

1.1 项目概况

本项目为苏州轨交1号线木渎公交换乘枢纽项目基坑支护工程,拟建建筑物设有2层地下室,基坑开挖深度约12 m,基坑安全等级为一级,场地北部分布有大量岩层,且岩石强度较高,基坑采用钻孔灌注桩加水平支撑的支护形式,同时配以三轴搅拌桩(土层区域)、高压旋喷桩(基岩区域)止水帷幕止水。其中嵌岩立柱桩采用φ800 mm灌注桩,立柱采用Q235角钢及钢板,长度3.5~40.5 m,共137根。

1.2 工程地质条件

场地原为荒地,表层分布有大量建筑垃圾及杂填土,起伏较大,场区自然地面下最大勘探深度58.50 m以浅褐色的(岩)土体为第四系以来的冲湖积沉积物及燕山期花岗岩。地层起伏较大,Ⅰ2中风化花岗岩为持力层,呈长柱状、短柱状,强度高,岩体较完整,岩石单轴抗压强度标准值frk达64.77 MPa,大于60 MPa,属坚硬岩。

2 设计关键技术分析

场地大部分为岩石地基,灌注桩支护结构需满足抗倾覆稳定性、整体稳定性和抗隆起稳定性验算要求,计算方法与普通土质条件相同,栈桥区域的嵌岩桩分析与普通灌注桩不同,应予以重视。

2.1 嵌岩立柱桩承载力分析

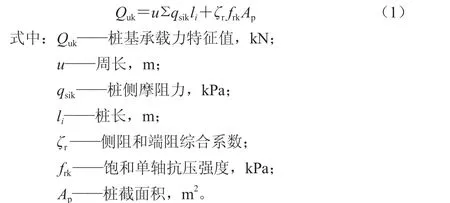

嵌岩桩承载力计算公式如下:

嵌岩桩承载力计算[1]时,嵌岩段采用侧阻和端阻综合系数ζr进行计算,不再区分侧阻力和端阻力,本项目中ζr采用0.65。桩端进入基岩1 m,经计算,极限承载力标准值为28 687 kN,承载力特征值Ra为14 343 kN。

栈桥区基岩最大埋深为坑底下24 m处,且栈桥区立柱桩桩端均进入基岩,立柱桩承载力特征[2]最小值为Ra=14 343 kN,满足规范要求。

当设计条件一定时,施工质量的好坏直接影响灌注桩的承载力大小,施工质量最直接的影响因素是沉渣厚度。规范要求施工沉渣厚度不超过5 cm。本项目嵌岩桩施工采用旋挖成孔,同时配合闭口式捞砂钻头,在施工过程中严格控制沉渣厚度,经检测沉渣厚度仍普遍为10~100 cm不等。为研究沉渣厚度对嵌岩桩承载力的影响,选取5组相同深度、相同承载力的嵌岩桩研究其承载力,每组嵌岩桩沉渣厚度分别为10~15 cm、50~55 cm以及95~100 cm。经承载力检测可知,随着沉渣厚度的增加,桩基承载力略有减小,但相差不大,且均可以满足立柱桩的承载力要求。嵌岩桩的施工工艺使得沉渣厚度相对较小,同时根据对比试验可以看出,沉渣厚度对嵌岩桩承载力的影响可以忽略不计。

2.2 嵌岩桩围护止水关键技术

为截断潜水渗流路径,本工程选择落底式止水帷幕,保证坑内降水不对周边环境产生影响。止水帷幕常用水泥土搅拌桩或高压旋喷桩,三轴搅拌桩比高压旋喷桩造价相对较低,但因本工程围护桩需进入花岗岩,成孔时钻进困难,故在围护桩需进入花岗岩地段采用φ900 mm@1 300 mm疏桩支护形式。为防止在桩间淤泥质土挤出的同时兼顾截水,根据基坑情况,在支护灌注桩间施工三轴搅拌桩或高压旋喷桩作止水帷幕。根据现场施工情况,采用高压旋喷桩的止水效果优于三轴搅拌桩,现场未出现基坑渗漏情况。

3 施工关键技术

3.1 场地条件分析

拟建场地浅表西北部为施工活动房拆除后的水泥地坪,其余为民房拆除后散落的厚度不均的建筑垃圾,下部基本为正常沉积的第四系黏土、粉质黏土及粉土层等,土质较均匀。在土层的底层与基岩接触部位,局部地段分布有少量孤石,对钻孔灌注桩桩基施工较为不利;在基岩分布较浅部位分布的①2淤泥质填土,含碎石子,易坍塌,属对工程不利的埋藏物;下部为完整的花岗岩岩体,岩质较硬,基坑开挖时需进行爆破处理。上述因素对基坑开挖及桩基施工均会产生不利影响,且基坑北侧基岩面标高高于基底标高,需要进行开挖处理。

3.2 嵌岩桩施工技术

3.2.1 嵌岩桩施工机械选择

苏州地处长江三角洲地区,土质相对较软,属于软土地区,岩石区域相对较少,基坑支护大多采用钻孔灌注桩,施工机械采用GPS-10钻机或GPS-20钻机,而对于较坚硬的土层及岩层,一般使用冲击钻或者旋挖钻机,但冲击钻机施工进度相对较慢。本项目北部区域分布有大量岩层,且桩基入岩深度在1.5~9.0 m不等,工程量较大,不适宜选择冲击钻。旋挖钻机工艺成熟,且信息化程度较高,不仅在岩层施工时具有良好的效果,而且可通过计算机控制其成孔速度、垂直度以及钻进深度等,施工质量有保证。因此,本项目根据工程实际情况,选择中联460V型旋挖钻机进行嵌岩施工,同时在施工过程中根据地层的不同配以不同的钻头。当钻头未进入岩层时,采用闭口式捞砂钻头(图1);当钻头进入岩层时,换用开口式牙轮筒钻(图2)和开口式截齿筒钻(图3)。

图1 闭口式捞砂钻头

图2 开口式牙轮筒钻

图3 开口式截齿筒钻

本项目岩石饱和单轴抗压强度达64.77 MPa,大于60 MPa,属于坚硬岩,可采用开口式牙轮筒钻或开口式截齿筒钻。其中,开口式牙轮筒钻采用的是三牙轮镶齿钻头,由优质碳化钨新配方和新工艺制作完成,具有较强的耐高压性能,对破碎硬-极硬地层岩石具有良好的研磨性。而开口式截齿筒钻采用高强度合金作为钻头,同时在截齿有效截割部分制作有3 mm的耐磨层,同样具有良好的耐磨性能,适用于坚硬岩石的钻进及取芯。

3.2.2 旋挖钻机嵌岩钻进关键施工技术

1)施工工艺流程。旋挖钻机嵌岩桩施工流程为:施工准备—测量放线—预埋钢护筒—泥浆制备—成孔施工。其中,泥浆制备时的主要原料为钠基膨润土和水,同时为增强泥浆对地层适应性,适量添加相关外加剂,主要为羧甲基纤维素和碳酸钠。

2)超厚、坚硬嵌岩旋挖成孔技术。在旋挖钻机钻进过程中,应仔细观察地层变化,并根据地层情况及时更换适宜的钻头。当土层较软时,采用闭口捞砂筒钻;当钻进岩石地基时,采用开口牙轮筒钻或开口式截齿筒钻。本项目灌注桩入岩深度在1.5~9.0 m,岩层较厚,施工难度较大,施工时应安排合理的施工工艺,根据不同地层采用不同的钻进钻头。在土层中采用闭口式捞砂钻头,适用于土层及较破碎的岩层,施工过程中可将土层及破碎岩层带出桩孔;而岩层中采用开口式牙轮筒钻和开口截齿钻头,施工过程中可将截断的岩层取出,利于判别岩层性状,与地勘报告进行对比,进而校核设计。

3)成孔速度分析。成孔的速度直接影响工程的施工进度,旋挖机的成孔速度与地层和施工钻头有很大的关系。本项目岩石的单轴饱和抗压强度为64.77 MPa,为坚硬岩。通过旋挖钻机在项目中的施工得出,对于直径为1 m的嵌岩灌注桩,钻机在土层中的施工速度为16 m/h,在岩层中的施工速度为0.45 m/h。同时,为了研究钻头的类型和角度对施工速度的影响,本项目分别对比了开口式牙轮筒钻和开口式截齿钻头的施工工效,同时改变开口式截齿钻头刀口的角度,分别为15°、20°、25°、30°,每种角度选取3个样本,记录钻头的施工速度。通过试验对比,发现开口式牙轮筒钻更适合于破碎、较破碎岩石的钻进,而开口截齿钻头由于其端部曲率较大,在完整性较好的岩层中优势更加明显。由不同角度情况下开口式截齿钻头钻进的速度可以得出,刀口角度在20°~25°之间时钻进速度较快,且刀口角度为30°的钻头钻进速度快于刀口角度为15°的钻头钻进速度。

3.3 基岩开挖

基坑北侧基岩面标高高于基底标高,计划采用破碎机、风镐进行破碎、清理。基坑大面积采用破碎机破除,围护桩、立柱桩周边1 m采用人工风镐破除,减少对围护桩、立柱桩的破坏。必要时,计划采用静力爆破进行基岩破除。

4 结语

通过对软土地区嵌岩桩关键技术的应用分析,得出以下结论[3-4]:

1)嵌岩桩承载力计算时,嵌岩段采用侧阻和端阻综合系数ζr进行计算,不再区分侧阻力和端阻力,且嵌岩桩施工过程中产生的沉渣对承载力的影响很小,可以忽略不计。

2)旋挖钻机在钻进过程中,应根据工程经验判断不同的地层,进而采用不同的钻头进行施工。当土层较软时,采用闭口捞砂筒钻;当钻进岩石地基时,采用开口牙轮筒钻,同时应控制好施工钻进的速度。

3)开口式牙轮筒钻更适合于破碎、较破碎的岩石钻进,而开口截齿钻头更适合于完整性较好的岩层。

4)开口截齿钻头刀口角度在20°~25°之间时,钻进速度较快,而刀口角度为30°的钻头钻进速度快于刀口角度为15°的钻头钻进速度。