新型大直径玻纤锚索在软土地区基坑工程中的应用研究

谢弘帅 何林南 李正阳 郑鹏亮 王宗生 杜维彬

1. 上海海洋地质勘察设计有限公司 上海 200120;2. 中建二局第一建筑工程有限公司 北京 100176

锚索作为比较成熟的支护方式,已在矿山、隧道、边坡和基坑等众多领域得到了广泛应用,成为一种重要的支护技术手段。随着锚索技术的不断改进与创新,其已由原普通预应力型发展为高压旋喷型,较好地解决了普通锚索直径小、设计长度长、锚固力小等问题。近年来,高压旋喷锚索在软土地区也得到了一定的应用,取得了较好的社会效益[1]。

随着现代城市空间不断开发,城市用地趋于紧张,为充分利用地下空间资源,地下室开挖深度越来越深,拟建地下室外墙退界用地红线越来越小。随着锚索的大量使用,锚索后阶段性问题日益突出。

锚索易超用地红线侵占邻近空间,锚索中钢绞线不易回收、遗留在地下,易形成地下障碍物,不仅造成了资源浪费,而且给邻近未来地下空间开发带来较大影响。因此,锚索的可回收性及回收率成为了当下该支护体系能否实施的关键。在20世纪90年代,国外就开始对锚索的可回收性进行了研究,比较典型的有英国SBMA回收式锚索、德国DYWIDAG回收式锚索和日本JCE回收式锚索等[2]。

目前,国内可回收工艺较为成熟和使用较为广泛的主要是U形(扩大头)钢绞线锚索、日本JCE锚索和热熔式可回收锚索这3种。从上述3种可回收性锚索大量的应用和实际效果看,上述可回收锚索依旧存在不少问题,如回收难度大、回收率低、回收工期长、需预留一定的人工拆除操作空间、拆除变形大等。而新型玻纤锚索凭借自身高强、轻质、易切割、环保等特性,较大程度上弥补了当前可回收锚索在使用中的不足。

1 工程概况

1.1 工程周边环境

拟建项目位于浙江台州玉环市软土地区,整体设1层地下室。基坑面积约5.90万 m2,开挖深度5~7 m。

基坑北侧距用地红线最近3.30 m,用地红线外为市政省道(道路上有供水、雨水、污水等市政管线);基坑南侧距用地红线最近为9 m,用地红线外为市政主干道;基坑东侧距用地红线约4.50 m,用地红线外为施工便道;基坑西侧距用地红线最近为4 m,用地红线外为施工便道,路宽约6 m。基坑北侧和南侧为主干道,环境保护要求较高,基坑东侧和西侧周边环境相对一般,距用地红线较近。拟建地下室周边环境如图1所示。

图1 拟建地下室周边环境

1.2 工程地质条件

拟建场地地形地貌属冲海积平原,根据地勘资料,基坑开挖影响范围内场地地层从上而下分别是:①杂填土、③1淤泥、③1夹粉质黏土夹粉砂、③2淤泥质黏土、③3黏土、④黏土等。场地平均2.00~6.30 m杂填土以下分布有较厚的③1层流塑状淤泥土,基底均位于③1层淤泥深度范围内,该土层土性较差。

1.3 工程水文条件

根据勘察报告,对本项目有影响的地下水类型主要为孔隙潜水和孔隙性弱承压水。其中,潜水埋深0~1.50 m,弱承压水水头高程约0.20 m。

2 基坑支护方案选型

本基坑面积大,开挖深度5~7 m,地质条件较差。基坑北侧和南侧环境保护要求较高,有重要管线分布,采用钻孔桩+钢前撑或双排桩支护;基坑西侧及东侧周边环境条件相对简单,但距用地红线较近。根据基坑开挖深度、地质条件和周边环境,基坑西侧和东侧可采用的支护方案主要为:钻孔桩+高压旋喷桩止水帷幕+钢斜撑,或钻孔桩+高压旋喷桩止水帷幕+可回收高压旋喷锚索。

钢斜撑方案需要坑边留土,中部底板先施工,待底板达到设计强度并拼装钢斜撑后,再进行斜撑下土方的二次开挖,因而会造成挖土和土建施工时间长,无法满足现场对工期的要求,且底板位置预留的施工缝增加了底板渗漏水的风险。

目前,市场普遍使用的可回收锚索无法保证100%的回收率,为了尽量减小锚索对邻近地块开发的影响,本项目推荐采用新型玻纤锚索。

3 基坑支护方案设计

3.1 支护设计参数

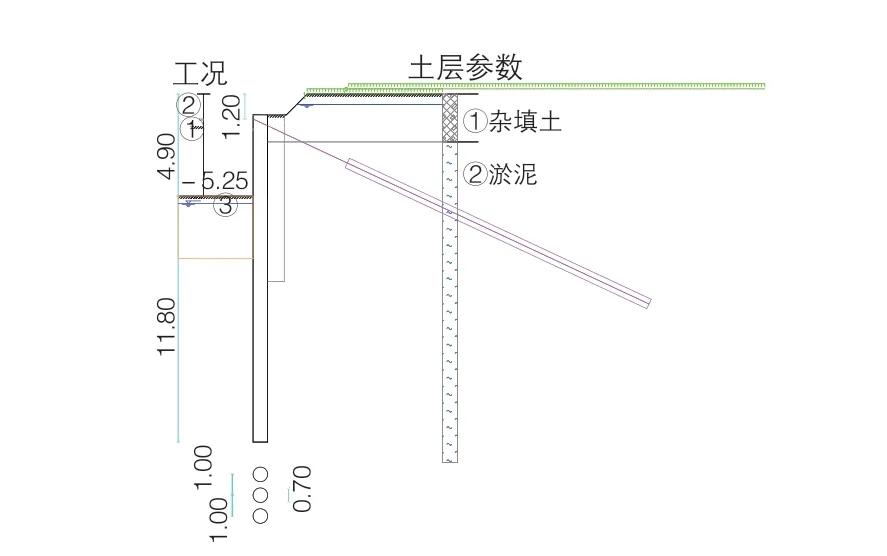

本基坑东侧和西侧开挖深度5 m,通过计算分析,采用φ700 mm@1 000 mm钻孔灌注桩挡土,桩长15 m;采用高压旋喷桩止水帷幕,桩长8 m;压顶圈梁中心处设1道玻纤锚索,具体支护典型剖面和锚索主要设计参数如图2和表1所示。

图2 基坑支护典型剖面示意

表1 锚索主要设计参数

3.2 支护力学模型建立

本工程采用玻纤3φ19.5 mm,抗拉强度1 034 MPa。基于朗肯土压力理论,通过采用理正岩土计算软件进行验算,具体力学计算模型如图3所示。

图3 基坑支护力学计算模型(单位:m)

3.3 基坑支护计算结果及分析

通过支护力学模型模拟和理论计算结果分析可知:基坑开挖至基底标高时,锚索轴向拉力标准值为210.00 kN,支护桩最大位移为29.79 mm,说明基坑变形可控。

基坑整体稳定安全系数为1.336,抗倾覆稳定最小安全系数为2.346,满足规范要求,基坑安全可控。

4 新型大直径玻纤锚索构造及特点

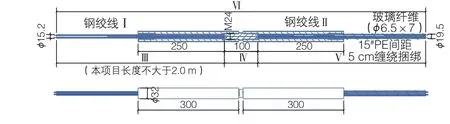

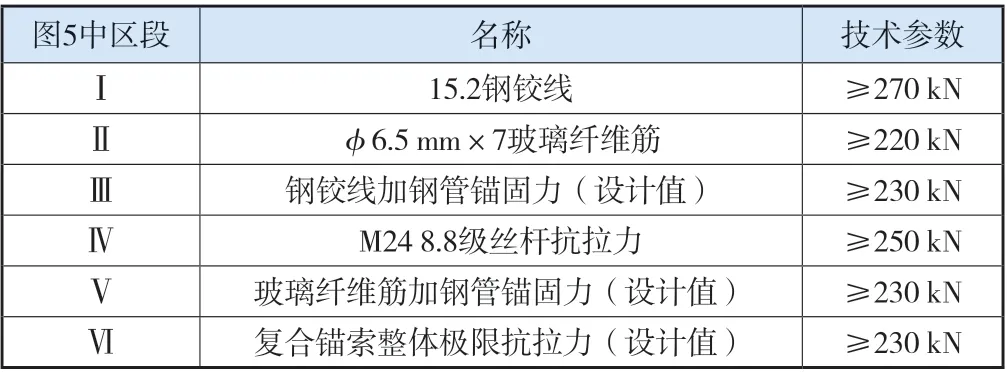

新型大直径玻纤锚索属于压力型锚索,主要由外锚头、波纹PVC套管、GFRP筋体材料、注浆体和承压支座等组成,其中锚具采用OVM系列,锚具和夹具应符合相应规范要求。具体构造、筋体连接和相关设计要求如图4、图5和表2所示。

图4 新型玻纤锚索大样

图5 玻璃纤维和钢绞线筋体连接大样

表2 玻璃纤维和钢绞线筋体连接技术要求

新型大直径玻纤锚索具有以下几大特点:

1)无需回收。采用环保且易切割的环氧树脂和玻璃纤维复合组成的新型玻璃纤维增强树脂筋材料(简称GFRP筋材),对周边环境无影响,无需回收。

2)具有很好的弹性性能。应力应变曲线接近弹性,在发生较大变形后能恢复原状,塑性变形小,有利于结构偶然超载后的变形恢复。

2)具有较高的锚固力。大直径锚固体与土层的接触面积大,大幅度提高了锚固力,进一步缩短了锚索设计长度,便于施工。

3)具有较高的比强度和抗拉强度。新型可回收玻纤锚索由7根直径6.5 mm的玻璃纤维筋复合而成,复合后大大提升了其抗拉强度,进一步保障了基坑支护的安全及可靠性。其中,内置GFRP新型筋体材料有较高的比强度,可减轻结构自重,方便现场施工。

4)适用性更广泛。内置的GFRP新型复合筋体材料具有良好的耐腐蚀性,在酸、碱、氯盐和潮湿环境中均可长期使用,适用条件较广,这是传统结构材料难以比拟的。

5 基本试验

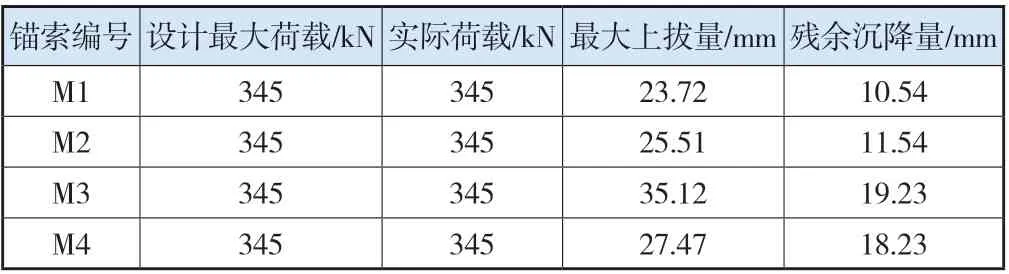

施工前,根据规范JGJ 120—2012《建筑基坑支护技术规程》要求进行锚索基本试验,确定锚索施工工艺、锚索极限抗拔承载力标准值,验证设计参数。试验锚数量按设计同条件下不少于4根。

利用一台500 kN的油压千斤顶对试验锚索进行分级多循环加载、卸载,加卸载的各分级荷载量宜取最大试荷载的10%。最大加载量为350 kN,4组试验中锚索最大残余沉降量为19.23 mm,最大上拔量为35.12 mm,各级上拔位移增量逐级递增,U-曲线较为平缓,未出现锚索位移增量2倍的现象,且锚索位移收敛较好,满足设计要求。基本试验成果如表3所示。

表3 锚索抗拔静载试验成果汇总

6 支护实施效果

为了确保基坑安全,本工程在基坑施工过程中,于支护桩顶、周边地面、锚索内等设置了相应监测点,便于随时掌握基坑变形情况,做到信息化施工和对施工全过程的动态控制。本文主要取在开挖过程中对围护结构有直接检验效果的支护桩桩顶水平位移、锚索内力及周边地面沉降进行分析。

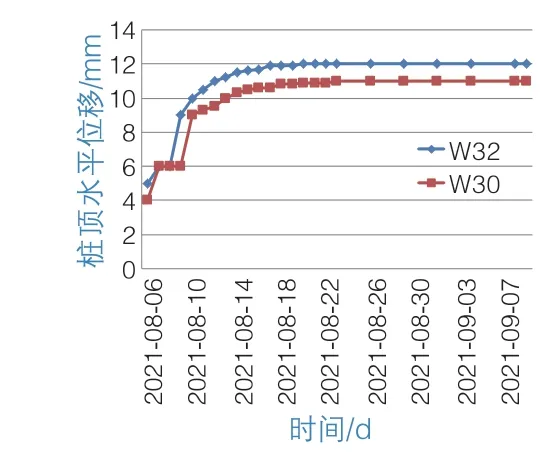

图7和图8分别表示在土方开挖不同时间段支护桩顶水平位移和支护桩竖向位移监测历时变形值。从图中可以看出,桩顶水平位移和竖向位移总体上随着开挖深度及时间呈现不断增大趋势,特别是开挖到第1道锚索底至基底前,变化速率较大,主要原因是开挖范围内土性较差,为较厚流塑状淤泥层。支护桩最大水平和竖向位移均发生在土方开挖至基底时,最大桩顶水平位移和最大竖向位移分别为12 mm和12.20 mm,开挖过程中最大变形速率2.7 mm/d,满足设计要求。

图7 桩顶水平位移历时曲线

图8 桩顶竖向位移历时曲线

图9和图10分别表示在不同施工时期深层土体位移和地面沉降位移值。可以看出,随着基坑土方开挖,引起的土体位移和地面沉降变形速率逐渐增大,待至开挖至基底,垫层和底板浇筑完成后,土体位移和地面沉降变形速率逐渐减小,土体趋于稳定状态。最大深层土体位移值为36.60 mm,最大沉降位移值为27 mm。考虑到周边布有施工便道,且基坑暴露时间较长及处于雨季期,实际发生的深层土体位移和沉降位移比理论模拟结果稍大。图11为土方开挖不同时间段锚索轴力历时监测曲线,在开挖至基底前,锚索轴力处于增长状态,轴力监测最大值为201 kN,未超过设计轴力预警值。

图9 深层土体位移历时曲线

图10 地面沉降历时曲线

图11 锚索轴力历时曲线

综上所述,基坑工程开挖全过程的监测结果表明,基坑开挖至基底时,基坑支护结构桩顶位移最大为12 mm,侧向深层土体位移最大为36.60 mm,地面沉降最大为27.001 mm,未超预警值,有效控制了基坑开挖对基坑周边环境的影响,进一步说明新型大直径玻纤锚索适用于软土地区,能起到较好的支护作用,且能避免对邻近地块开发带来的不利影响。

7 社会效益分析

新型大直径玻纤锚索能有效控制基坑变形,通过对内置筋体材料进行改进和创新,采用具有高强比、耐腐性强、耐久性、易切割和新型环保等特性的玻璃纤维增强树脂筋GFRP材料,较好地解决了市场上可回收锚索中钢绞线无法完全回收、锚索超用地红线等问题,同时减少了钢筋生产带来的能源消耗和环境污染,是一种新型绿色环保支护材料。

该新型锚索省去了传统意义上可回收锚索拆除及钢绞线回收等工作,节省了人工拆除、锚索回收费用及拆除过程中新增的换撑等费用,极大地降低了支护成本,同时较大地优化和缩短了施工工期。该种技术在工程应用中具有较高的竞争力和较好的经济效益。

8 结语

本文结合实际工程,通过技术可行性、经济性、实施效果等方面进行分析,得出以下结论:

1)新型大直径玻纤锚索可避免锚索无法回收的情况,对周边地下空间开发影响小,绿色环保,为锚索的可回收提供了一种新思路。

2)新型大直径玻纤锚索锚固力可靠,基坑变形控制效果较好,能够满足设计要求。

3)新型大直径玻纤锚索无需进行传统意义上的锚索拆除及钢绞线回收工作,且凭借自身新型复合筋体材料高强的比强度、抗拉强度和弹性性能等特点,进一步提高了基坑的安全性。

4)新型大直径玻纤锚索的使用,省去了传统意义上可回收锚索烦琐的拆除及回收工作,大幅降低了基坑的支护成本,节省了施工工期,减少了钢筋生产带来的能源消耗和环境污染,经济效应相对较显著,具有很好的推广应用前景。