分离膜湿法非织造支撑体的结构设计与应用

石 磊,张琳炜,刘 亚,夏 磊,庄旭品

(天津工业大学 纺织科学与工程学院,天津 300387)

膜分离技术是当今分离科学中最重要的手段之一,其以选择性透过膜为分离介质,通过在膜两侧施加推动力(如压力差、浓度差、电位差等),使原料侧组分选择性透过膜,从而实现分离、提纯[1-3]。膜分离具有选择性强、能耗低、在分离过程中不发生相变和化学反应、适应范围广等优势,已广泛应用于水处理、能源、化工、医药等领域[1,4]。大多数分离膜为超薄多孔结构,难以单独承受过程压力,因此在应用中大都采用织物作为力学支撑层,包括针织[5]、机织[6]和非织造材料[7]等。

湿法非织造支撑体具有均匀度高[8-10],表面平滑[9-11],孔隙率高[9-12],孔径[11-13],强力[13-15]可调等优点,得到了学术界和产业界的关注。上述技术方案中大多采用低熔点纤维作为黏合纤维,对湿法成网进行热压黏合固网以获得高强力的湿法非织造支撑体,然而低熔点纤维在高温过滤条件下易软化变形而导致支撑作用失效。针对上述问题,有学者研究了无定形聚酯纤维(UDPET)的黏合及结晶性能,开发了同质增强湿法非织造支撑体,应用于耐高温的分离膜取得了良好的效果[16],但这种由单一直径分布的纤维制备的支撑体需要通过提高定量和紧度以避免铸膜液的透印现象,在一定程度上影响了分离膜的水通量和过滤性能,降低了分离效率[17-18]。

针对上述技术难题,本文利用超细聚酯(PET)纤维在同质增强湿法非织造支撑体表面构建了致密平滑层,制备了非对称结构支撑体,系统研究非对称结构对支撑体结构的影响;进一步通过相转化法在非对称支撑体的基础上制备了聚砜超滤膜,验证其可行性,以期为非织造支撑体的发展提供新的思路和方向。

1 实验部分

1.1 材料与设备

材料:聚氧化乙烯(PEO,500 N)、牛血清白蛋白(BSA,68 kN)、N,N-二甲基乙酰胺(DMAC,分析纯)、氢氧化钠(NaOH,97%),阿拉丁试剂有限公司;PET聚砜(P-3500 LCD MB7),富润塑胶科技有限公司;海岛纤维,吴江盛泽盛虹化纤有限公司;PET纤维和无定形PET纤维(UDPET),自制。

设备:AT-XW型纤维解离器,山东安尼麦特仪器;WEPS湿部模拟系统,韩国三宝科技有限公司;PCH-600DG 型平板热压机,天津恒创科技有限公司;FlexSEM1000型扫描电子显微镜,日本日立公司;NT-MDT Prima型原子力显微镜,德国布鲁克公司;YG141LA型数字测厚仪,莱州市电子仪器有限公司;YG028型万能强力测试仪,温州方圆仪器有限公司;Porolux1000型气液界面孔径测试仪,比利时普罗美特有限公司;DSA30S型全自动接触角测试仪,德国克吕士科学仪器有限公司;YG461H型全自动透气量仪,宁波纺织仪器厂;SF-5A 型膜分离装置,杭州赛菲膜分离技术有限公司。

1.2 非对称湿法支撑体的制备

对海岛纤维进行碱减量处理,得到超细纤维分散液1;将PET与UDPET以质量比4∶6混合,经打浆获得分散液2;将2种分散液利用WEPS湿部模拟系统分别湿法成网、叠层铺网,100 ℃烘燥10 min,再在210 ℃和13 MPa压力下热轧黏合得到非对称湿法非织造支撑体。本文设计了不同平滑层含量的非对称支撑体,并用S0、S1、S2、S3、S4和S5分别表示平滑层含量为0%、20%、25%、30%、35%和40%的情况。

1.3 聚砜超滤膜的制备

将聚砜干燥后溶解在DMAC中,配制成质量分数为18%的聚砜溶液,经脱泡后用200 μm规格的刮刀刮涂在支撑体表面,然后浸入凝固浴中成形获得聚砜(PSF)超滤膜,清洗后置于去离子水中保存。由支撑体S0、S1、S2、S3、S4和S5制备的超滤膜编号分别为M0、M1、M2、M3、M4和M5。

1.4 测试与表征

通过扫描电子显微镜观察超细PET纤维、非对称支撑体和超滤膜的表面和截面结构。

将支撑体裁成13.8 mm2规格的圆形样品,通过气液界面孔径测试仪测试支撑体的平均孔径r,测试压力设置为0~1 MPa。

通过测量支撑体的质量以及支撑体面积可计算得到支撑体的面密度(g/cm2):W=M/A。M为支撑体的质量,g;A为支撑体的面积,m2。

非对称支撑体的孔隙率ε通过干湿称量法测量和计算获得。将样品裁剪成30 mm×30 mm,分别测试其浸泡12 h去离子水前后的质量以及湿厚度,每个样品测量3次取平均值作为最终结果。孔隙率为

ε=(Mw-Md)/ρwBHd

式中:Mw和Md分别为非对称支撑体样品的湿态质量和干态质量,g;ρw为水的密度,g/cm3;B为样品的面积,cm2;Hd为样品的湿厚度,cm。

支撑体的曲折度τ与其体积孔隙率ε相关联。曲折度τ计算公式为

τ=(1/ε)0.3

结构参数S被引入以更好地评估支撑体对膜特性的影响。结构参数表示分子从本体溶液通过支撑体到达膜层的平均距离,其计算公式为

式中,l为支撑体的厚度,μm。

非对称支撑体和超滤膜的断裂强力(N/(15 mm)) 和伸长率由万能强力测试仪测量,均在环境温度下测试3次。

接触角由全自动接触角测试仪测量:将样品在40 ℃温度下干燥2 h后置于接触角测量仪的样品台上,取2 μL去离子水滴在样品上并记录接触后第2 s时的接触角,每个支撑体样品测量5次取平均值。

超滤膜的水通量和蛋白截留率由膜分离装置测试:在0.5 MPa条件下,以去离子水为原料,不同压力下测试了使用不同支撑体所制备的聚砜超滤膜的水通量;以1 000 mg/L的牛血清蛋白溶液代替去离子水进行截留率实验,每个样品至少测试30 min以获得稳定的数值。水通量F和蛋白截留率R计算公式如下:

F=V/A1T

R=(1-Cf/Cp)×100%

式中:V为渗透液体积,L;A1为超滤膜的面积,m2;T为渗透时间,h;Cf和Cp分别为牛血清蛋白溶液的初始浓度和渗透后浓度,mol/L。

2 结果和讨论

2.1 非对称湿法支撑体的设计

分离膜支撑体既承担着膜运行过程中的力学支撑,又是分离膜的生成场所。理想的分离膜支撑体应具有良好的表面平滑性、透气性、较小的孔径、高拉伸强度、良好润湿性等。为实现众多指标的平衡,本文设计了以超细纤维构建的致密平滑层,如图1所示。可知,通过降低纤维直径,以提高表面平滑度、减小孔径、增大孔道曲折度,有利于膜的成形以及防止铸膜液渗透。而底部由粗纤维构建的强力支撑层,则具有大孔结构、孔隙率高、孔弯曲度小的特点,在提供高力学性能的同时,有利于降低传质阻力。

图1 非对称支撑体设计思路Fig.1 Design strategy of asymmetric support

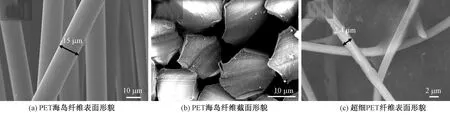

2.1.1 超细PET纤维的形貌

图2示出海岛纤维表面和截面形貌及碱减量后的超细PET纤维扫描电镜照片。从表面形貌图可以看出,海岛纤维的直径为15 μm左右,表面光滑;从截面形貌图可以看出纤维海相和岛相的形貌;经碱减量处理,岛相被剥离,其纤维直径约为2.4 μm,直径大幅下降,并且其在水相中分散性良好,为湿法成网提供了基础。

图2 PET海岛纤维表面和截面形貌及碱减量后的超细PET纤维扫描电镜照片Fig.2 SEM images of surface (a) and cross section (b) of PET sea island fiber,and surface morphology of ultra-fine PET fiber (c)

2.1.2 非对称支撑体的形貌

图3示出经叠层铺网、热轧复合后的非对称支撑体的表面和截面形貌。由图3(a)可以看出,超细PET纤维杂乱絮凝形成了表面的致密平滑层,而底部力学支撑层中PET和UDPET纤维的直径较粗,且在热压作用下发生了形变,在界面处可以清楚看出热压后两层紧密结合,为后续应用提供了基础。为研究致密平滑层对结构和性能的影响,本文设计了不同平滑层含量的非对称支撑体(见图3(b))。可以看出,与单层PET支撑体S0相比,非对称支撑体具有明显的双层非对称结构,两层结构层次分明,随着平滑层含量的增加,其厚度也逐渐提高。

图3 非对称支撑体表面及横截面扫描电镜照片Fig.3 SEM images of surface(a) and cross section(b) of asymmetric support

2.1.3 非对称支撑体结构与性能

支撑体的孔隙结构是影响铸膜液渗透和相转化行为的重要因素,其结构和性能如图4所示。

由图4(a)可以看出,与S0相比,非对称支撑体具有较高的孔隙率和较小的孔径。S1的孔隙率增加到27.02%,随着致密平滑层的增加,孔隙率略有下降;S5的孔隙率为21.22%,仍高于S0的21.09%;而支撑体的孔径则随着超细纤维含量的增加而逐渐减小,当超细PET纤维含量为40%时,S5的孔径低至1.043 μm,为最小值。小孔径和高孔隙率可有效控制铸膜液的流延,从而减少铸膜液在支撑体中的渗入和透印[18]。

图4 非对称支撑体的结构和性能Fig.4 Structure and performance of asymmetric support.(a) Porosity and pore size ;(b) Tortuosity and structural parameters;(c) Fracture strength and rate of elongation of different support;(d)Water contact angle

图4(b)示出不同超细PET含量支撑体的曲折度和结构参数的对比。支撑体的曲折度可反映支撑体内的曲折程度,结构参数表示分子从本体溶液通过支撑体到达膜层的平均距离,二者均可反映膜在相转化过程中的双扩散行为。从图中可以看出,非对称支撑体的曲折度均小于S0,这是因为支撑体的曲折度与孔隙率直接关联,致密平滑层的引入增加了支撑体的孔隙率。而结构参数受厚度、曲折度及孔隙率的影响,非对称支撑体的结构参数随着超细纤维含量的增加呈增长趋势,最小的结构参数S1为465.86。铸膜液的均匀流动得益于较小的曲折度和结构参数,使分离膜的厚度和质量分布更加均匀,这些都是控制大孔隙形成的重要因素[19]。

图4(c)示出不同超细PET含量支撑体的断裂强力和伸长率的对比。随着超细纤维含量的增加,非对称支撑体的断裂强力呈现先增后减的趋势,S3的断裂强力最大,达到59.85 N/(15 mm);而超细纤维的引入,对断裂伸长率呈先下降再增加的趋势,S1的伸长率仅有9.9%。上述力学性能变化的原因可归因于非对称支撑体的双层复合结构:超细纤维增加了纤维的缠结和结合点,适当引入提高了力学性能,但当超细纤维过多时,则易在拉伸断裂时导致纤维被抽出而导致力学性能下降。

图4(d)示出30 s内不同超细PET纤维含量支撑体的水接触角与时间的关系曲线。可以看出,S0的水接触角随着水滴与支撑体表面接触时间的增加以缓慢的速度下降且始终大于90°,而致密平滑层的引入提高了支撑层的亲水性,其接触角在30 s内逐渐下降,且下降速度随超细PET含量的增加而增加。当超细PET纤维含量大于30%时能在20 s左右实现水滴的完全渗透,表现出较好的亲水性,这主要归因于超细纤维的高亲水性和平滑层的小孔径,提高了毛细效应。

2.2 聚砜超滤膜的结构与性能

为评价非对称支撑体的应用性能,本文利用浸没相转化法在支撑体表面制备了聚砜超滤膜,复合膜截面扫描电子显微镜照片如图5所示。可以看出,截面表现为三明治结构:表层聚砜层形成了典型的指状多孔结构,中间超细纤维的致密平滑层为膜的生成场所,其小孔径可避免铸膜液在支撑体内部的过度渗入,底部的粗纤维层提供了良好的力学支撑。

图5 聚砜超滤膜的扫描电镜照片及结构图Fig.5 SEM image and structure of PSF UF membrane

2.2.1 聚砜超滤膜的形貌与结构

图6示出不同支撑体制备的聚砜超滤膜的横截面扫描电子显微镜照片,由支撑体S0~S5制得的膜分别编号为M0~M5。对比可以看出,M0呈现为细长的指状大孔穴结构,M1~M5均为非对称三明治结构,且随着超细纤维含量的增加,指状孔逐渐缩短变小,发展成圆形海绵状空腔。

图6 由不同支撑体制备的聚砜超滤膜的横截面的扫描电镜照片Fig.6 SEM images of cross sections of PSF UF membranes supported by different support

上述现象可用微核理论[20-21]解释。当支撑体涂覆铸膜液后浸入凝固浴时,水相除在铸膜液的上表面与溶剂发生双向扩散外,也会通过支撑体的孔隙与溶剂进行交换,在支撑体的上表面形成非溶剂聚合物贫相的微核,并逐渐生长为大空穴。超细PET纤维的含量增加会使非对称支撑体的孔径减小,从而抑制了聚合物贫相微核的生长,微核的长度和体积得到控制;其次是非对称支撑体比S0具有较高的孔隙率和较小的结构参数,溶剂交换的通道增加,路径缩短,因此加快了交界处的相分离形成致密的基层,从而抑制了微核的生长,形成较小的孔洞。

2.2.2 聚砜超滤膜的性能

由于分离膜在应用时特殊的工作环境,膜在一定高压强度条件下仍需要具有良好的过滤性能及完整的分离膜结构。图7(a)示出膜的断裂强力和断裂伸长率。可以看出,随着超细纤维含量的增加,由非对称支撑体制备的膜M1~M5的断裂强力呈先增后减的趋势,当超细PET纤维的含量为30%时,聚砜膜M3断裂强力最高,可以达到75.3 N/(15 mm)。同时从图中可看出,一定含量的超细PET纤维的加入,降低了支撑体的断裂伸长率。这是由于其小直径增大了纤维缠结及黏结界面,低断裂伸长率有利于保持膜的尺寸稳定性,但当其含量大于40%时,断裂伸长率则呈现上升趋势,可能是因为过多超细纤维的黏结力下降导致。综合上述结果可以看出,M3表现出最高的断裂强力和较低的断裂伸长率。

图7 由不同支撑体制备的聚砜超滤膜断裂强力和伸长率对比及水通量和蛋白截留率对比Fig.7 Comparison of fracture strength and rate of elongation(a),water flux and BSA rejection rate (b) of PSF UF membranes supported by different support

如图7(b)所示,M1~M5的水通量均高于M0,说明超细纤维的加入,明显提高膜的过滤性能;且水通量随着超细纤维含量的增加呈先增加后降低的趋势,M3的水通量最高,达到433.99 L/(m2·h)。膜M1~M5的蛋白截留率也均高于M0,随着超细PET纤维含量的增加呈先增加再减小的趋势,超细纤维含量为25%时M2的截留率最高为98.61%,比M0提高了2.29%。可见致密平滑层的引入对膜的结构产生了影响,同时对其过滤性能也有着一定的提升效果。

3 结 论

本文通过湿法成网和热压固网技术,制备了具有致密平滑层和力学支撑层的非对称结构湿法非织造材料,该材料结构显著提高了聚砜超滤膜的表面平滑性及亲水性能,减小了孔径尺寸,提高了孔隙率,同时提高了力学性能;将其用于超滤膜支撑体,可有效避免铸膜液渗入支撑体,提高了膜的成形性能,并改善了膜的孔型结构,提高了聚砜超滤膜的过滤通量和过滤效率,为分离膜支撑体的发展提供了新的方向。

FZXB