薄壁回转体零件粘性介质外压成形及失稳起皱过程研究*

高铁军,任成林,刘凌云,王忠金

(1.沈阳航空航天大学,沈阳 110136;2.哈尔滨工业大学,哈尔滨 150001)

为满足飞行器高性能、长寿命、低成本需求,飞行器零部件结构整体化及材料轻量化要求越来越高。钣金零件作为飞行器制造领域中的典型结构件,如何实现复杂形状钣金件的高质量、低成本制造,对飞行器质量和寿命的提高具有重要意义[1–3]。钣金零件按形状可划分为板类零件和回转体零件两大类。板类零件除可以采用传统的冲压成形外,橡皮囊成形、拉形、超塑成形及冲击成形等方法也得到了广泛应用[4–6];回转体类零件主要采用在筒坯内部 (或内部与端部)加载介质的内压成形方法,如管材内高压成形、聚氨酯成形、低熔点合金成形等[7–9]。如果零件形状过于复杂,还可以采用“分体成形组合焊接”工艺;与内压成形相对应的,在筒坯外部加载介质的外压成形方法,由于受到筒坯外压稳定性影响容易产生“失稳起皱”现象,成形过程不宜控制、成形质量不宜保证,制约了外压成形方法的应用[10–13]。

寻求一种具有较好变形方式,既可以延缓失稳过程的产生,又在筒坯失稳后的起皱过程中能够合理控制褶皱形态变化,使之在成形结束前消除褶皱,满足成形零件尺寸精度要求,这对拓宽外压成形应用范围具有重要意义。粘性介质外压成形方法是在板类零件粘性介质压力成形以及薄壁回转体零件粘性介质内压成形基础上,针对薄壁回转体零件外压成形过程中的失稳起皱所提出的,旨在利用粘性介质的物态特点及力学性能,延缓薄壁回转体零件失稳,消除零件失稳后的褶皱,从而直接成形出变形量较大零件[14–15]。这种方法的提出不仅可以弥补回转体零件内压成形的不足 (如壁厚减薄、破裂等),同时与内压成形相结合,还可以为大变径比、复杂回转体零件的高质量成形提供新方法。本文在现有文献研究基础上,介绍了粘性介质外压成形的基本原理、成形过程中的失稳起皱过程,以及在部分典型零件方面的应用情况,希望对复杂形状薄壁回转体零件的高质量成形方法的选择及技术的应用有所帮助。

1 粘性介质外压成形原理

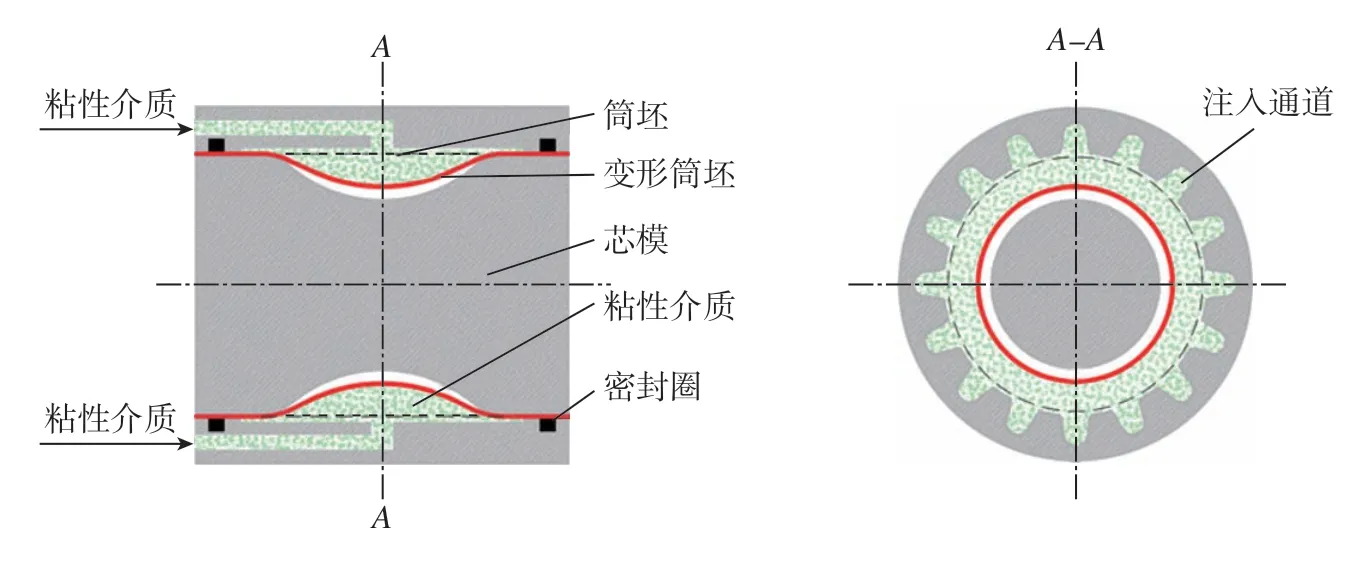

薄壁回转体零件外压成形一般是选取零件最大外径作为成形筒坯,成形过程在筒坯外侧加载介质使其直径减小并贴合模具,获得所需形状和尺寸精度零件的一种方法。粘性介质外压成形过程,考虑到介质物态特点和过程操作方便,多采用通过一定数量的通道(称之为注入加载通道)注入加载到筒坯外侧,使筒坯在粘性介质外压作用下成形,如图1所示。与目前常用外压方法相比较,如液压成形、电磁成形、固体颗粒成形等[16–21],粘性介质的半固态和可流动性使得加载通道与筒坯接触处的粘性介质密封较为容易实现,便于成形过程中较高压力的加载与控制;同时,可根据零件形状特点调整加载通道的数量与位置,为复杂形状回转体零件的成形提供更为合适的加载方式。然而,相比较薄壁回转体零件内压成形,粘性介质外压成形过程比较复杂、影响因素较多,粘性介质性能及注入加载方式、筒坯材料与结构形式等因素都会直接影响筒坯的稳定性以及褶皱消除过程,进而影响零件成形质量和可变形程度。

图1 粘性介质外压成形过程示意图Fig.1 Process schematic diagram of viscous outer pressure forming

2 失稳起皱过程研究

2.1 失稳过程及影响因素

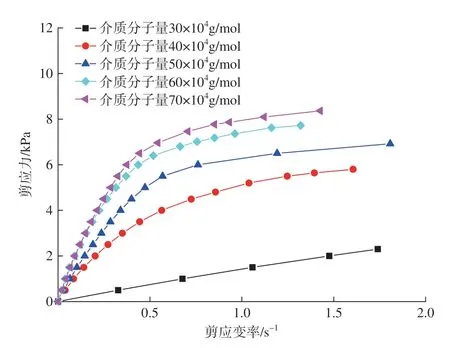

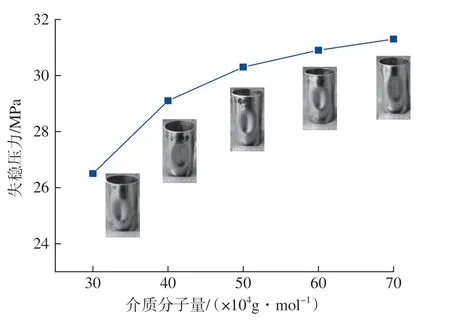

失稳是指结构所受载荷达到某一值时,若增加一微小增量,则结构的平衡位形发生很大变化,这种情况将会发生结构的失稳或挠曲,所以失稳是影响外压成形主要因素之一,也是提高外压成形极限的基础[22]。如果采用粘性介质作为传力介质能够提高筒坯稳定性,延缓失稳过程的产生,那么对外压成形的成形性能与成形质量的提高具有重要意义。粘性介质外压成形过程,筒坯稳定性除了与材料性能、筒坯几何形状和约束等有关,还与粘性介质性能有关[23–25]。与其他成形方法相比,粘性介质是一种半固态、较高黏度和速率敏感性的高分子聚合物,应力–应变的变化规律会随着介质分子量及性能的变化而改变。通常情况下,随着介质分子量的增大,粘性介质的黏度不断提高、应变速率敏感性不断增强 (图2),外压成形过程对应的筒坯抗失稳能力越强 (图3)。因此,粘性介质外压成形过程,选择较高分子量的粘性介质,可以提高外压成形筒坯稳定性,延缓失稳过程的产生。

图2 不同介质分子量下的剪应变率与剪应力关系Fig.2 Relationship between shear strain rate and shear stress under different medium molecular weight

图3 不同介质分子量下的SUS304筒坯失稳压力Fig.3 Instability pressure of SUS304 tube under different medium molecular weight

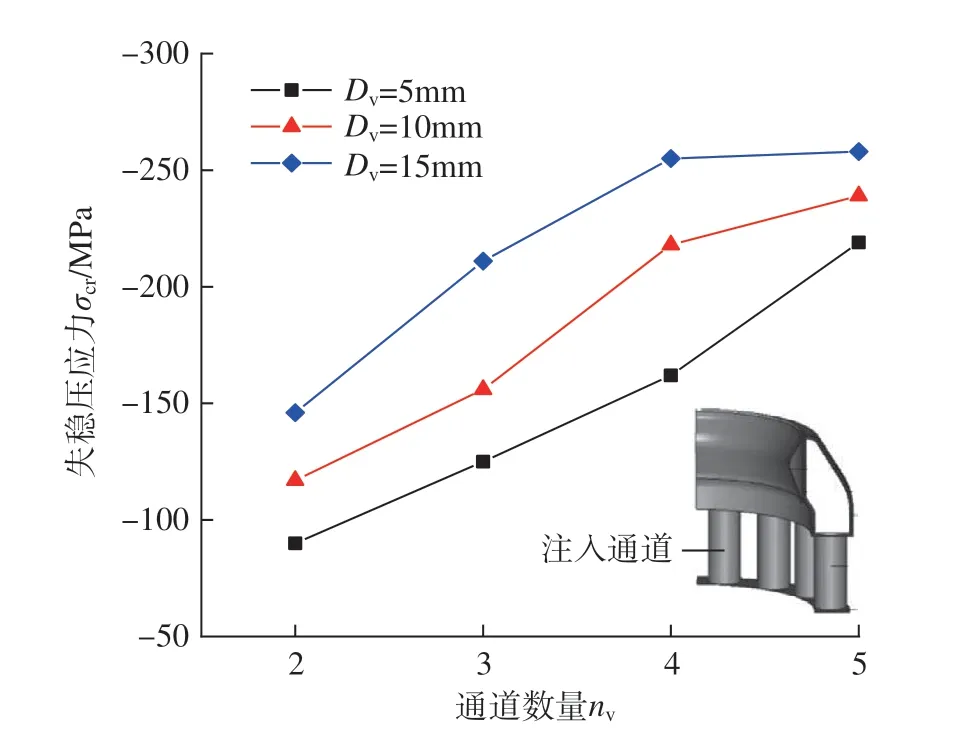

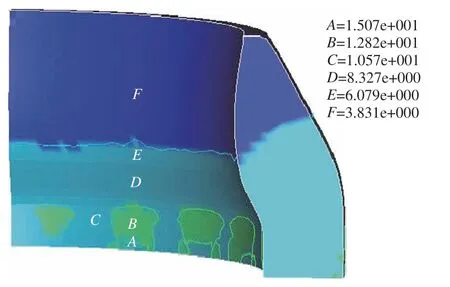

由于粘性介质在外压成形多采用一定通道数量 (nv)和直径 (Dv)的通道注入加载到筒坯外侧 (图1),其注入加载方式也会影响筒坯的稳定性,因此需要对加载方式进行优化设计[26]。理想的注入加载方式是在筒坯失稳前产生比较均匀的压力场,在失稳后形成有利于褶皱消除的非均匀压力场。针对某成形零件,通过有限元仿真分析得到了筒坯失稳压应力与注入加载通道数量和直径关系 (图4),以及优化后筒坯失稳前的粘性介质压力场分布情况 (图5)。从图4和5中可以看出,在一定数量和直径的注入加载通道条件下,可以实现失稳前作用于外压筒坯的均匀粘性介质压力场。因此,在进行粘性介质外压成形模具结构设计时,不仅需要考虑模具结构和强度,还需要根据成形零件尺寸优化粘性介质注入加载通道直径及其数量,以满足筒坯失稳前粘性介质压力场的均匀分布,提高筒坯稳定性。

图4 加载方式与筒坯失稳压应力关系Fig.4 Relationship between loading mode and instability compression stress of tube blank

图5 注入通道优化后的筒坯失稳前粘性介质压力场分布Fig.5 Pressure field distribution of viscous medium before instability of tube after optimized injection channel

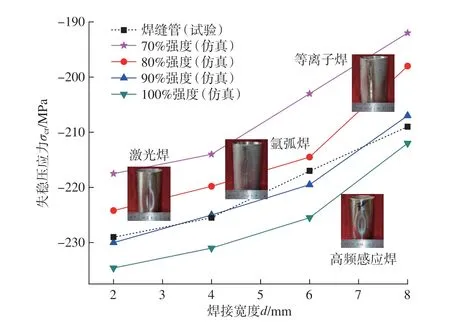

除此之外,一部分零件可以采用薄壁无缝管作为成形筒坯,还有一部分零件由于受到无缝管尺寸规格的限制多采用焊接筒坯。对于焊接筒坯,由于焊缝与母材之间的强度关系以及焊缝宽度也会影响筒坯稳定性,因此需要确定焊缝质量对焊接筒坯稳定性的影响[27]。图6为通过有限元仿真和试验得到的不同焊缝强度和宽度的焊接筒坯失稳压应力,可以看出焊接筒坯稳定性会随着焊接强度的增大而增大,随着焊缝宽度的增大而减小,相比较焊缝宽度是影响焊接稳定性的主要因素。由于薄壁回转体零件外压成形是以压缩变形为主的成形方法,即使焊接筒坯强度相对较低,成形过程在压应力作用下影响效果也会减弱;而焊缝宽度尤其是与母材强度相差较大时,焊缝作为一种质量缺陷,宽度越大缺陷效果越明显,对筒坯稳定性的影响也就越明显。

图6 不同焊接方法的失稳压应力与试验结果的对比Fig.6 Comparison of instability compression stress of different welding methods and test results

2.2 起皱过程及影响因素

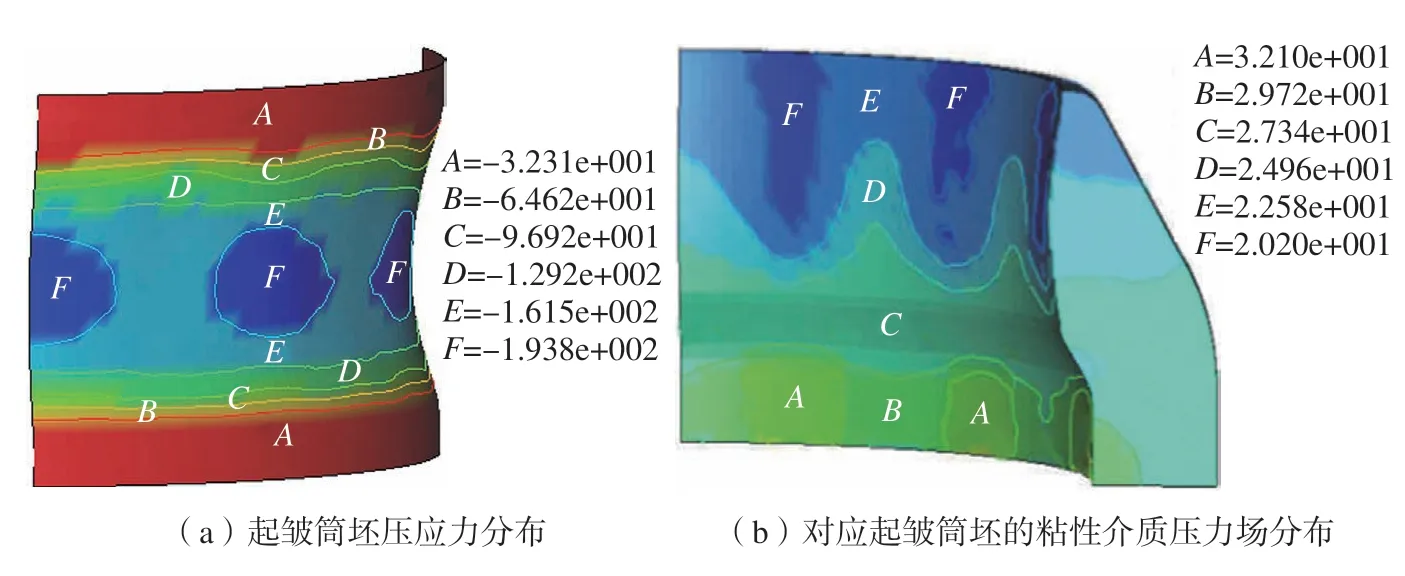

起皱是回转体零件外压成形失稳后出现挠曲大变形的宏观表现。外压成形过程中由于有环向压应力的存在,变形过程更容易起皱。如果进一步提高筒坯外压变形能力,就需要克服起皱对成形过程的影响,因此褶皱消除程度是提高外压成形极限的关键[28]。粘性介质外压成形过程中,粘性介质不仅可以随着褶皱形貌的变化提供成形所需压力,还能够产生自适应于筒坯形貌的非均匀压力场,在褶皱波峰处产生较大压力,而在褶皱波谷处产生较小压力 (图7),这种非均匀的粘性介质压力场不仅可以抑制褶皱的长大,在较高压力条件下还有助于褶皱的消除。现有研究结果表明,粘性介质速率敏感性越强在筒坯起皱过程中产生的有助于褶皱消除的非均匀压力场的压力梯度越大,也就是说选择分子量较高的粘性介质不仅可以提高筒坯的稳定性,还有助于抑制褶皱的长大,提高褶皱可消除程度[29]。

图7 起皱筒坯压应力及对应的粘性介质压力场分布Fig.7 Compression stress of wrinkling tube and corresponding pressure field distribution of viscous medium

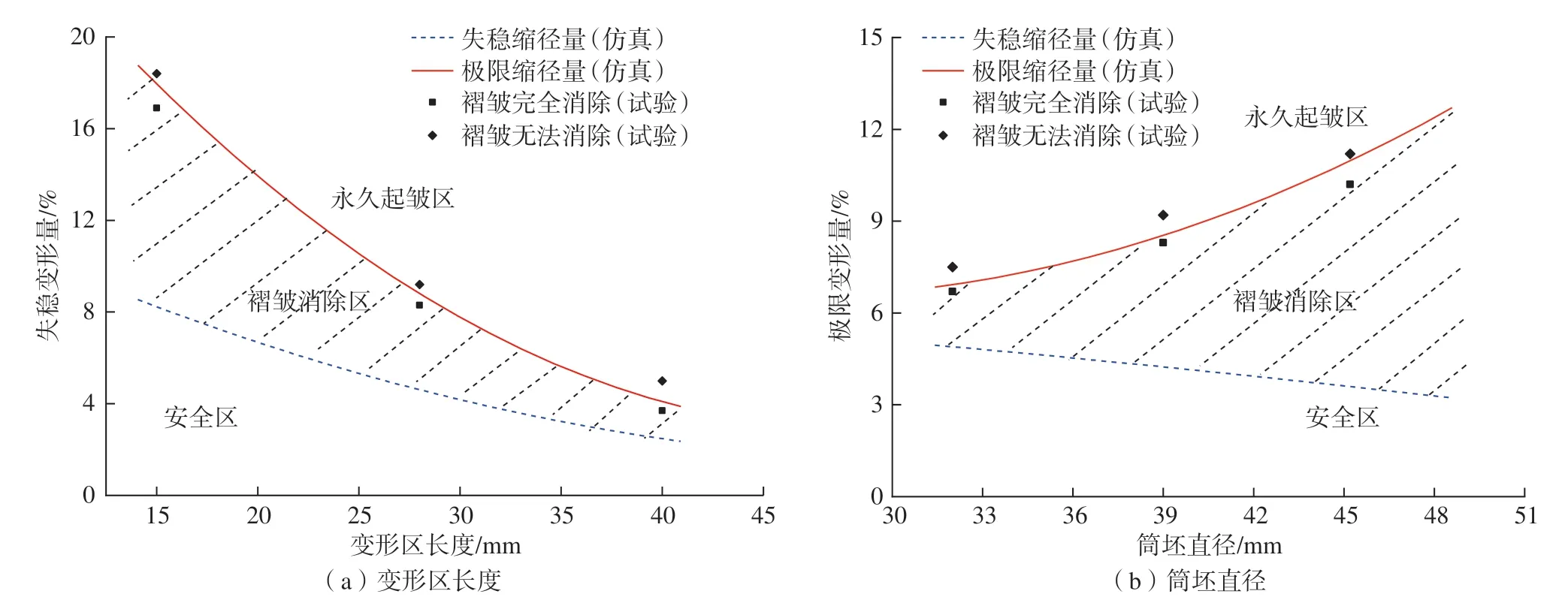

同时,筒坯起皱过程中,一定条件下产生的褶皱是可以消除的,但如果超过该条件所产生的褶皱却是无法消除的,这涉及褶皱的可消除程度和对应筒坯的极限变形量。然而,褶皱可消除程度除了与筒坯材料和粘性介质性能有关外,还与筒坯直径、变形区长度等尺寸因素有关[30]。在一定筒坯直径条件下,粘性介质外压成形过程中的失稳变形量和褶皱消除后的极限变形量随着变形区长度的增加而减小;在一定的变形区长度条件下,筒坯失稳变形量随筒坯直径增加而减小,极限变形量随筒坯直径增加而增大 (图8)。从图8中还可以看出,与传统外压成形相比较,粘性介质外压成形区域由失稳区域拓宽到褶皱可消除区域,这也是粘性介质能够大幅度提高外压成形极限的关键。同时,也反映出粘性介质外压成形过程极限褶皱可消除程度与成形零件的几何特征也有很大关系,几何特征不同的褶皱可消除程度不同,需要根据零件几何特征进行有效预测。

图8 不同变形区长度与筒坯直径下的粘性介质外压成形工艺窗口Fig.8 Process window of viscous outer pressure forming under different length of deformation zone and diameter of tube

3 应用研究

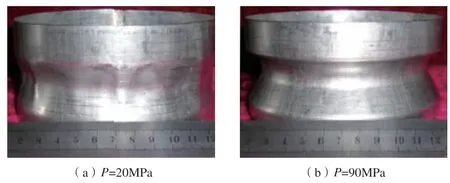

粘性介质外压成形改变了失稳起皱后筒坯变形规律,提高了外压成形筒坯变形能力,从而为复杂形状回转体零件外压成形提供了可能,并在航空航天的管路零件及中小型发动机火焰筒、封严环等零件高质量成形过程得到了较好的应用[15,25,31]。图9和10为采用粘性介质外压成形出的典型薄壁回转体零件。其中图9零件的材料为1Cr18Ni9Ti不锈钢,零件最大直径Ф133mm、最小直径Ф113mm、壁厚1.0mm、最大变形量15%。外压成形过程,在粘性介质压力为20MPa时,坯料出现失稳起皱现象 (图9(a)),继续增大粘性介质压力到90MPa时失稳过程产生的褶皱基本被消除 (图9(b))[15]。

图9 1Cr18Ni9Ti不锈钢薄壁回转体零件[15]Fig.9 1Cr18Ni9Ti stainless steel thin-walled tube parts[15]

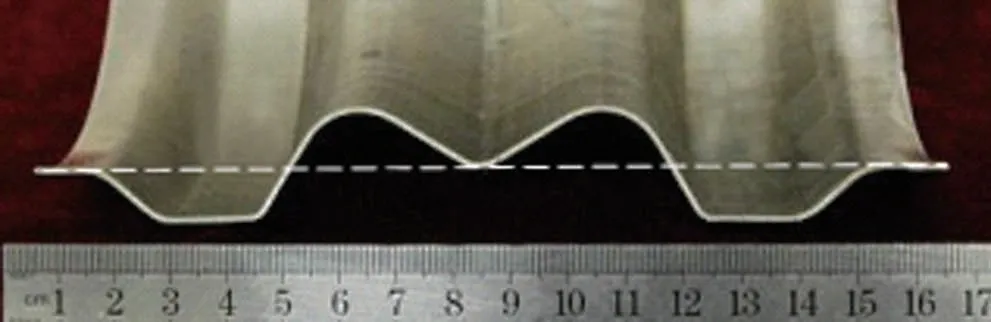

图10零件的材料为GH3044高温合金,最大直径Ф153mm、最小直径Ф113mm、壁厚1.0mm,最大变形量35%。成形过程,无论选择零件最小直径作为筒坯进行内压成形,或者选择零件最大直径作为筒坯进行外压成形,筒坯的变形量都会很大,很难满足成形零件壁厚要求。基于粘性介质外压成形特点和极限变形能力,借助成形零件尺寸特征,提出了内、外压复合成形方法,成形过程选择介于零件最大与最小直径之间的尺寸作为成形筒坯,对于大于筒坯原始直径部分采用粘性介质内压成形方法进行成形 (零件端部区域),对于小于筒坯原始直径部分采用粘性介质外压成形方法成形 (零件中间区域),从而使零件较大变形量分解为内压和外压成形两部分,并且各部分的变形量相对较小,成形零件的壁厚分布也比较均匀[31]。同时,这种方法的提出也为复杂形状回转体零件的高质量成形提供了新途径。

图10 GH3044高温合金薄壁回转体零件Fig.10 GH3044 superalloy thin-walled tube parts

4 结论

粘性介质外压成形作为一种新的成形方法,一定条件下解决了失稳起皱对外压成形的影响,较大幅度提高了外压成形极限,从而使复杂结构形状薄壁回转体零件采用外压成形成为可能。同时,如果与粘性介质内压成形相结合,还可以为难变形、大变径、复杂形状薄壁回转体零件的高质量成形提供新途径。然而,对于不同的薄壁回转体零件,成形过程中筒坯稳定性与褶皱消除、零件材料和几何形状,以及与粘性介质性能之间匹配关系,还有模具结构优化等方面的内容,还要待进一步深入研究。