焊接导管法兰端面视觉检测工装的设计与标定

罗艺进,吕政阳,张丽艳

(南京航空航天大学机电学院,南京210016)

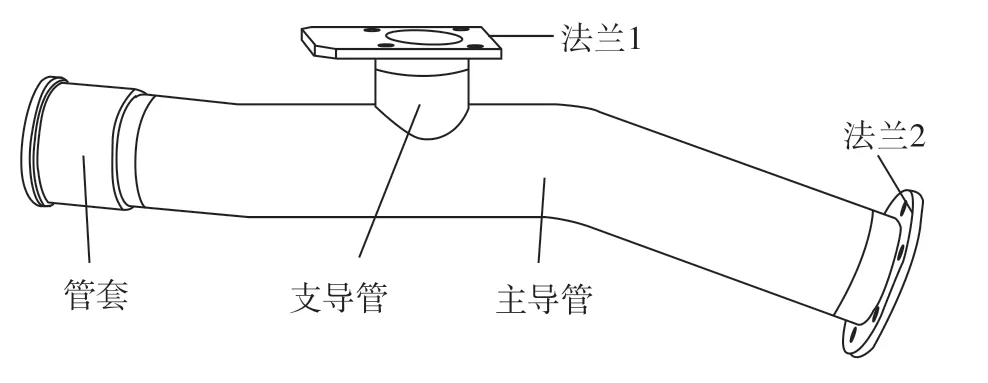

焊接导管是指将主导管、支导管、半管、法兰、接管嘴、管套等零件通过焊接及其他工艺进行辅助连接而形成的导管总成件。焊接导管在航空航天、机械制造等领域均有广泛应用。以飞机为例,焊接导管占导管总数的25%~35%[1–2]。焊接质量直接影响到其产品的可装配性和可靠性,其中焊接导管各分支法兰端面的相对位置姿态是影响焊接导管可装配性的主要因素。

对于导管的数字化测量方法,国内外学者都开展了一定的研究。如Tangelder等[3]利用导管CSG模型和灰度梯度信息,实现了带标准导管接头的直管的三维重建。Jones等[4]利用圆柱模型信息实现了直管的空间走向参数测量。Veldhuis等[5]也提出了一种基于直线段的导管三维摄影测量方法。Bosemann[6]提出了一种基于摄影测量的导管测量方法,可获取简单无分支导管的空间走向及圆弧过渡处参数。上述方法都是对直管或由直管段连接而成的简单无分支导管开展研究,以导管的空间走向测量为主,未涉及多分支导管的研究及导管各法兰端面的位姿参数测量。

在国内,赵玉芹等[7]提出了一种基于摄影测量的导管三维重建方法,通过在导管表面粘贴标记条作为视觉特征,以此获取导管结构的三维信息,但该方法无法实现导管中心、导管走向以及导管端面的精确测量。李铁[8]通过获取导管二维图像中的边缘线等信息,可获得导管的特征参数,但对于空间走向复杂的导管缺乏适用性。张天[9]利用自主设计的多目视觉系统完成导管的图像特征提取和三维重建,实现了导管空间走向、导管特征参数以及导管末端中心点的快速数字化测量。但多目视觉测量系统硬件配置较为复杂,成本较高,对可测量的导管种类和大小有着一定的限制,另外,针对多分支焊接导管的各法兰相对装配姿态测量问题没有进行讨论。

综上所述,目前已有的方法能够较好地解决简单无分支导管内部走向的三维重构部分问题,而对于导管端面特别是带法兰的多分支焊接导管的测量目前尚没有精确可靠、便捷高效的测量方法。为此,本文设计了一种用于多分支焊接导管法兰端面装配位姿视觉测量的辅助工装,提出了标定方法,并通过试验验证了测量工装的使用效果。

1 检测原理分析

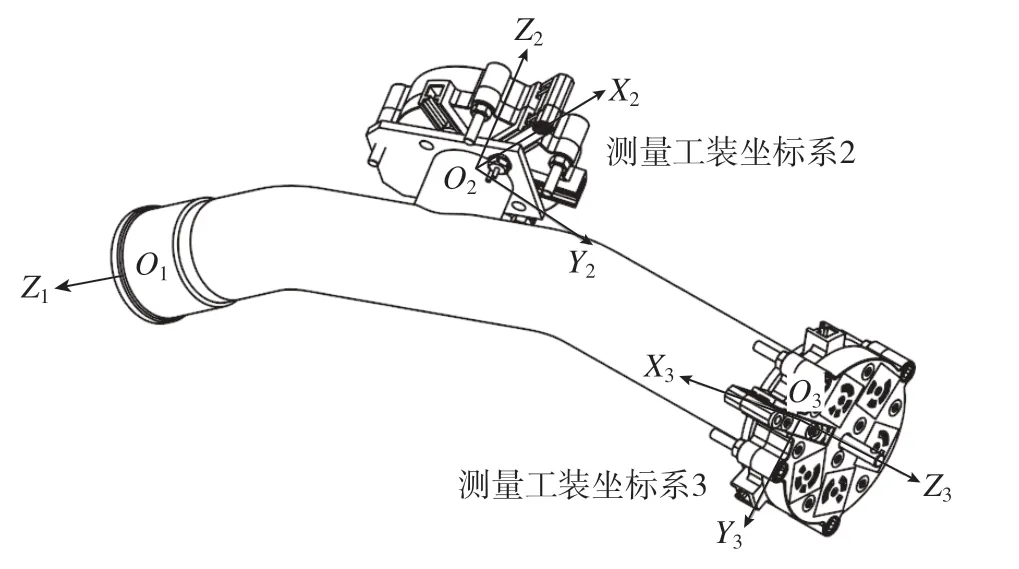

焊接导管的结构组件可分为导管部分和附件部分。其中导管包括1个主导管和多个支导管,附件通常安装在导管的末端,包括端头、管套、法兰等。图1显示了一个典型多分支焊接导管的结构,导管部分由1个主导管和1个支导管组成,而附件部分包括1个管套和2个法兰。

图1 焊接导管示意图Fig.1 Diagram of welded tube

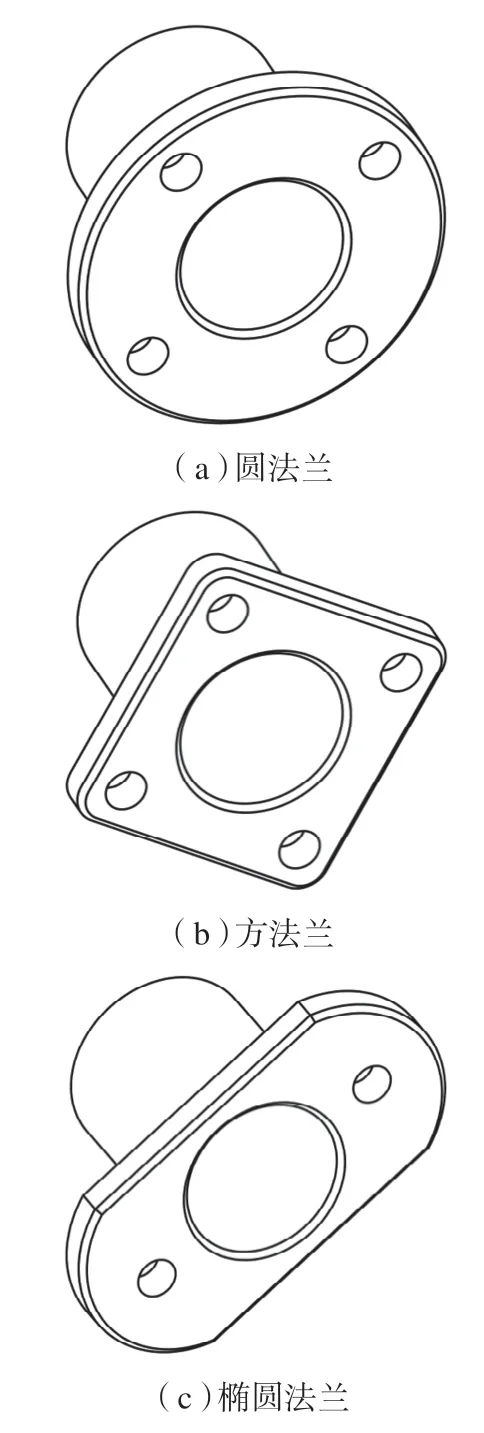

多分支焊接导管的各组件的制造精度由加工工艺决定,但导管整体的装配精度受焊接误差及装配中热变形的影响较大。装配误差会使法兰端面位置及姿态发生变化,因此,本文所提出的测量工装主要用于辅助法兰端面位置、法线及法兰安装孔相对于法兰中心的周向位置等检测要素的测量任务。法兰作为焊接导管的附件,安装在导管的末端,承担着导管与其他零部件之间的相互连接作用。法兰连接易于使用且可承受较大压力,因此它是重要的导管连接部件。确保焊接后法兰的位姿精度准确,可以有效减少装配产生的应力应变,保证装配的顺利进行。目前工业领域上最为常见的法兰结构为:端面具有一面积较大的平面,中心为一光孔,周围分布数量不等的安装孔,图2为3种不同形状的法兰。

图2 3种类型的法兰Fig.2 3 types of flange

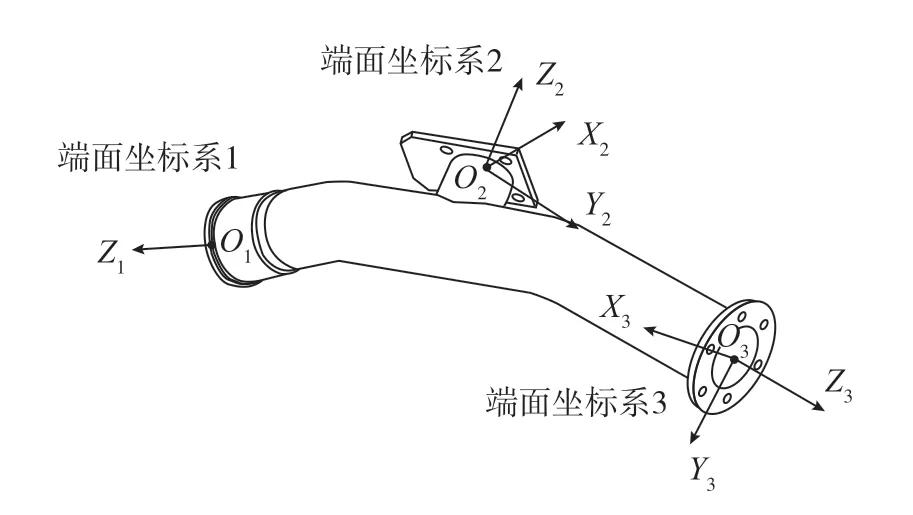

实现对各法兰安装姿态参数的快速测量,首先建立法兰端面坐标系,如图3所示,法兰端面中心为原点O,端面的法向为Z轴正方向,大部分法兰端面上设有安装孔,端面中心与端面上指定安装孔的连线为X轴,根据右手笛卡尔坐标系确定Y轴,如坐标系2、3;对于没有安装孔的端面,则只需要确定原点O和表示法向的Z轴,如坐标系1。一个法兰端面坐标系即可以完整描述一个法兰端面的位姿参数,其中XOY平面表征端面的位置,Z轴表征端面的法线,X轴表征法兰上安装孔相对于法兰中心的周向位置。因此,对导管法兰端面的视觉检测可以简化为获取该端面坐标系,本文设计的测量工装就是为了便于用视觉测量方法,精确获取法兰端面的坐标系。

图3 法兰端面坐标系Fig.3 Flange end coordinate system

2 测量工装的设计

本文设计的导管端面法兰柔性测量工装需满足以下设计要求: (1)测量工装应该具有一定的通用性,可适用多种不同类型的法兰; (2)可自定心夹紧在端面处,且适用于不同的法兰圆孔直径、安装孔直径、安装孔分布位置; (3)测量工装安装到法兰端面后,工装上的视觉目标点应能够方便地表征法兰端面坐标系。

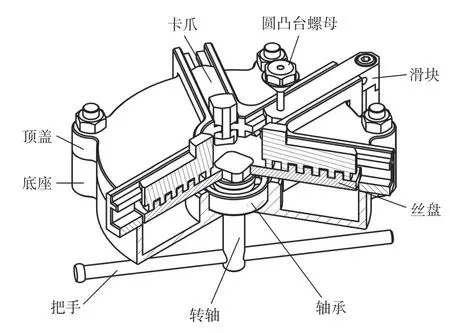

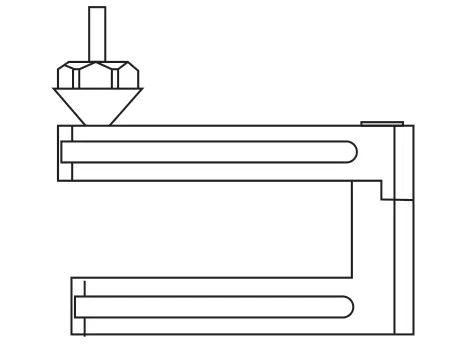

为了满足上述设计目标,本文设计的用于导管法兰端面视觉检测的柔性测量工装结构如图4所示,由转轴、把手、底座、顶盖、圆凸台螺母、用于法兰上安装孔周向定位的滑块、用于夹持工件的卡爪、丝盘、轴承等组成。用于法兰上安装孔周向定位的滑块由上滑块和下滑块连接而成。滑块两侧面分别包容在顶盖和底座的导槽内,位于与管端面接触一侧的上滑块的前端有一螺纹孔,螺钉拧紧在螺纹孔中,螺钉与圆凸台螺母配合,圆台上底面朝向法兰孔。用于夹持工件的卡爪两侧面分别包容在顶盖的导槽内,下方为多个由两圆弧线包围的卡脚,卡脚伸到丝盘的螺旋槽内。丝盘的中心为正方形槽,与转轴的正方形花键配合。

图4 测量工装剖视图Fig.4 Section view of measurement tool

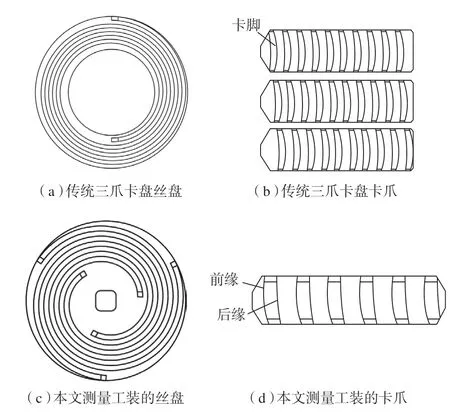

如图5所示,测量工装内设有三爪联动卡盘机构,其中丝盘为三爪卡盘的重要组成部件,丝盘可将旋转运动转换为直线运动。传统的丝盘上仅有一条螺旋槽 (图5(a))。本文设计的丝盘与传统的丝盘明显不同,周向位置相隔120°的3个卡爪在单螺旋槽传统丝盘上运动时,卡爪的卡脚伸到螺旋槽中,螺旋槽旋转带动卡爪直线移动,为保证3个卡爪到中心的距离一致,3个卡爪的卡脚沿中心线方向会有一个距离不等的位移,如图5(b) 所示。由于螺旋线上每一点对应的等效半径都不一样,且等效圆的圆心与丝盘的圆心并不重合,因此,取3个卡爪的中心线上相同位置的某一点拟合成一个圆,将丝盘的圆心看作理论圆心,拟合圆心与理论圆心并不会重合,即测量工装的坐标原点与法兰中心孔的圆心不一致。

本文设计的丝盘如图5(c)所示,丝盘上有3条周向位置相隔120°形状完全相同的螺旋槽。与丝盘对应的3个卡爪其形状完全一致,如图5(d)所示。丝盘上3条周向相隔120°的旋转螺旋槽使得3个卡爪始终获得相同的位移量,移动一段距离后,其外伸的凸台同时与法兰盘的内壁接触,即可实现与工件之间的夹紧与同心,因此这种结构可以很好地避免传统三爪卡盘自定心精度不够的问题。另一方面,在一个丝盘上布置3条旋转对称的螺旋槽,与只有一条螺旋槽相比,在两者的卡爪都运动到相同位置的情况下,三爪螺旋槽形式的卡爪与螺旋槽的接触点在螺旋线上的法线与接触点到圆心连线的夹角会变大,这会导致卡爪的夹紧力变小,如果该夹角大于丝盘与卡爪之间的自锁角时,将无法实现夹紧。本文中卡爪的卡脚的前缘与后缘均为圆弧,当卡爪由里向外运动时,螺旋槽与卡脚的后缘接触,接触点会在后缘的一端向另一端运动,而卡爪由外向里运动时,接触点则在前缘上。考虑卡爪在运动行程一半的位置处,通过让前缘与后缘对应的圆心偏离中心线一段距离,使得此时的接触点在圆弧边缘的中心位置,经计算对于本文设计的卡爪,前缘的圆心偏离中心线4.3mm,后缘的圆心偏离中心线1.3mm。

图5 丝盘与卡爪Fig.5 Scroll and clamping jaw

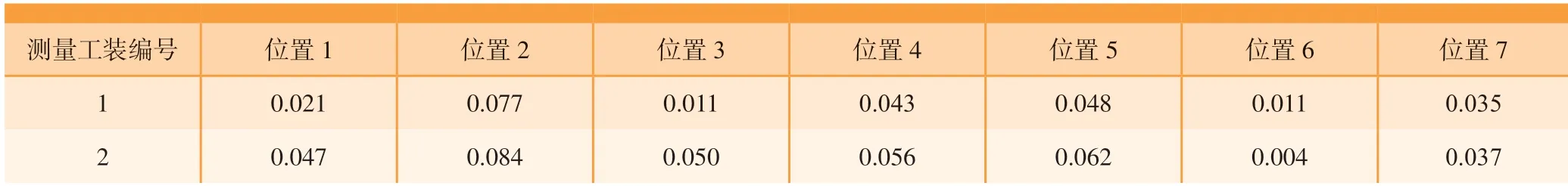

本文在RecurDyn软件中仿真出了传统丝盘的拟合圆心随卡爪运动而发生的位置变化,结果如图6所示,拟合圆心与理论圆心的最大距离可达0.2mm,无法满足导管检测的自定心精度要求。而在不考虑工装加工误差的理想情况下,本文设计的测量工装丝盘是完全的旋转对称结构,因此理论上可以更好地保证测量工装与各种不同尺寸的法兰盘中心孔同心。实际使用中,同心性会受到工装丝盘和卡爪加工精度的影响,本文实际加工的工装与一个实际法兰在7个位置处的同心坐标偏差见表1。

表1 测量工装圆心坐标偏差 Table 1 Center coordinate deviation of the measurement tool mm

图6 传统卡爪运动仿真Fig.6 Movement simulation of traditional clamping jaw

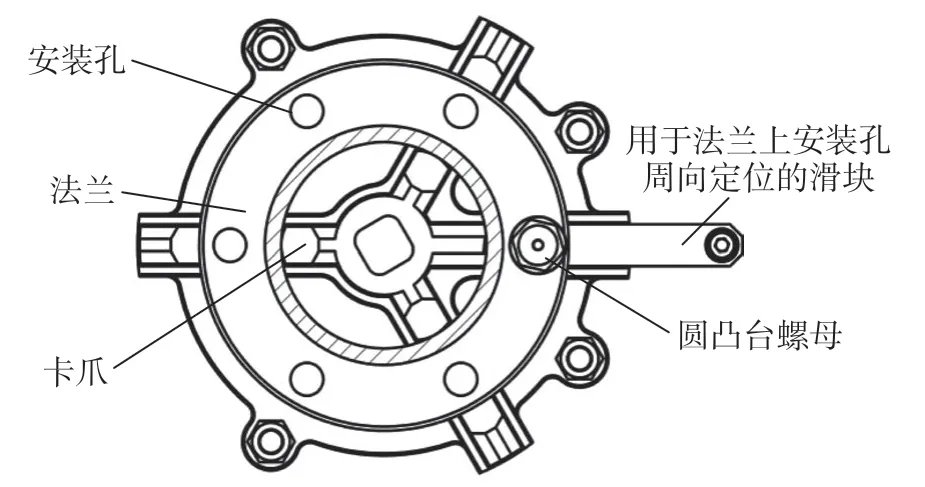

如图7所示,用于法兰上安装孔周向定位的滑块由上滑块和下滑块连接而成,上滑块前端有一螺纹孔,螺钉拧紧在螺纹孔中,螺钉与圆凸台螺母配合,圆凸台螺母一端为螺母的结构,另一端为圆台。如图8所示,用于法兰上安装孔周向定位的滑块包容在顶盖中的导槽内,通过移动滑块可以适应法兰上离圆心不同距离的安装孔,圆凸台螺母用于压紧安装孔,其圆台形侧面可以适应直径不等的安装孔。

图7 用于周向定位的滑块与圆台螺母Fig.7 Sliding block and cone nut for circumferential location

图8 测量工装定位法兰的周向位置Fig.8 Locating circumferential position by measurement tool

当需要使用时,将测量工装安装在导管端面上,导管端面与测量工装顶部端面接触,卡爪一共有3个,其上端伸出的凸台位于导管内壁。转动把手,转轴头部的正方形花键包容在丝盘的正方形槽中,使其一起转动。丝盘上的螺旋槽与卡爪下面的卡脚接触,将旋转运动转化为直线运动,使卡脚伸出到法兰中心孔内壁,实现夹紧和定心。用于法兰上圆孔定位的滑块上前端的螺钉穿过圆孔,由于螺钉直径比圆孔直径更小,滑块还能有一定的移动余量,圆凸台螺母与螺钉配合,圆台面朝向圆孔,圆凸台螺母拧紧后,圆台面会压紧圆孔,由于圆台的上底与下底尺寸存在一个差值,圆凸台螺母可以压紧在这直径范围内的圆孔。

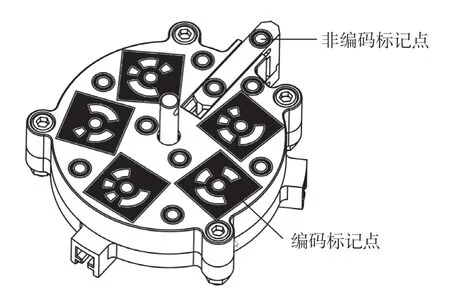

本文设计的测量工装不需要用额外的动力机构与锁紧机构,仅需转动该测量工装的把手即可实现该工装与导管法兰之间的锁紧,能够灵活适配不同直径的导管,且该工装与不同直径的导管配合锁紧后,均能自动保证二者之间的中心对齐。测量工装的底面布置有一系列的视觉目标点,分别在底座和滑块上,如图9所示。本文方法只需要手工将n≥5个编码标记点分散贴在工装端面,1个非编码标记点贴在滑块上即可求解。为了利用冗余点抑制标记点中心图像提取的随机误差,可以在端面和滑块上的空白位置处布设更多的非编码标记点。图9的工装实例中,除了5个编码标记点之外,端面上另外布设了8个非编码标记点,滑块上布设了2个非编码标记点。将该测量工装安装在导管的法兰端面,视觉测量系统即可通过识别并重建测量工装底面的标记点三维坐标,由此获得导管法兰端面中心、端面法向以及端面法兰在圆周方向的角度偏差,有效提高测量效率、精度和测量稳定性。

图9 测量工装底面的视觉目标点Fig.9 Visual markers on the tool bottom

3 测量工装的标定

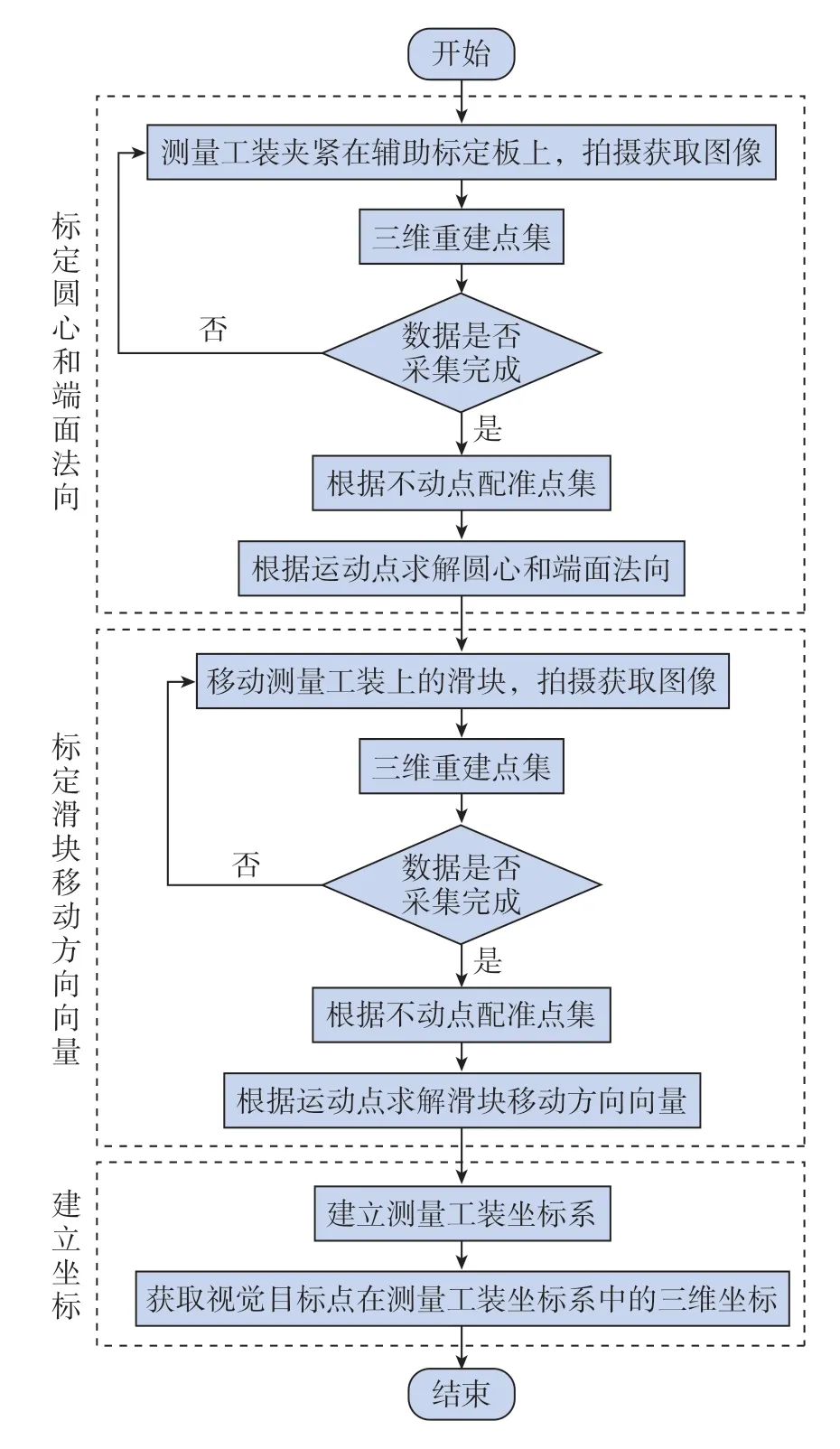

标定测量工装的目的是为了在测量工装上建立坐标,当测量工装安装在导管上后,该坐标与检测原理中的法兰端面坐标重合,将该坐标称为测量工装坐标,如图10所示。测量工装的标定基于测量工装底面上的视觉目标点,标定流程如图11所示。

图10 测量工装坐标Fig.10 Coordinate frame of measurement tool

图11 标定流程图Fig.11 Calibration flow chart

3.1 标定测量工装的中心和端面法向

首先进行测量工装的轴向中心和端面法向的标定,建立测量工装坐标系原点O和Z轴,具体步骤如下。

(1)采用Zhang[10]提出的相机标定算法,标定出相机的内参数。

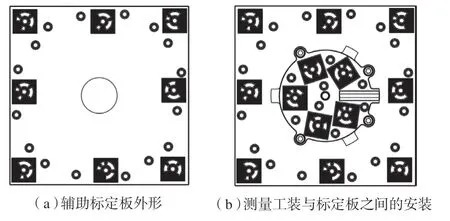

(2)如图12所示,采用一个辅助标定平板,中间开一个圆孔,四周布置一定数量的视觉目标点(包括编码点与非编码点)。将测量工装的用于法兰上圆孔周向定位的滑块抽出,将其在顶盖一侧伸出的凸台放到圆孔内,顶盖贴紧辅助标定板,贴有视觉目标点的一面朝上,顺时针转动把手,拧紧后将把手从转轴上的圆孔抽出,如图12(b)所示。相机从多个不同的角度对图12(b)拍摄一组图像。

图12 基于标定板进行测量工装标定Fig.12 Measurement tool calibration based on calibration board

(3)松开测量工装,将其顺时针旋转,角度不小于20°,重复步骤(1)和(2)再次获得一组图像,至少旋转3次得到3组以上的图像。

(4)将步骤(2)和(3)获得的各组图像分别导入到视觉目标点三维重建程序中,采用Zhang[11]和史传飞[12]等的方法识别出编码点与非编码点,并对编码点解码,获得其编号。将每一位置拍摄获得的多幅图像视为一组图像,每一组图像采用多视图几何重建方法[13-15],得到各视觉标记点的三维坐标数据。

(5)将步骤(4)获得的多组三维点坐标数据分为运动点与不动点,辅助标定板上的点视为不动点,测量工装上的点视为运动点。根据不动点的三维点坐标,利用3D-3D点集配准算法[16]将这些组数据变换到同一坐标系下。

(6)将坐标变换后的不动点用最小二乘算法拟合平面P,输出该平面的法向量n,即为测量工装坐标系Z轴。

(7)对坐标变换后的运动点集进行分组,相同编号的编码点分为同一组,对每一组数据均利用最小二乘拟合圆算法获得圆心坐标。舍弃误差大的离群圆心坐标,求得剩余的圆心坐标均值(U,V),即为工装坐标系原点O。

3.2 标定滑块移动方向向量

对滑块的移动方向进行标定,可以建立工装坐标系的X轴,具体方法步骤如下。

(1)将测量工装的用于法兰上圆孔周向定位的滑块插入导槽内,滑块每移动一段距离后,相机从多个不同的角度拍摄获得一组图像,移动不少于2次,移动距离大约为导槽长度除以移动次数,直到滑块走完导槽的全部距离结束。

(2)对步骤 (1)获得的多组图像,识别出每幅图像中的编码点与非编码点,每一组图像都利用多视图几何重建方法,得到标记点的三维坐标数据。

(3)将步骤 (2)获得的多组三维点坐标数据分为运动点与不动点,底座上的点视为不动点,滑块上的点视为运动点。根据不动点的三维点坐标,利用3D-3D点集配准算法将这些数据变换到同一坐标系下。

(4)对步骤 (3)坐标变换后的运动点进行处理、分析,舍弃误识别的点。

(5) 运动点经过直线拟合得到滑块运动所在直线L,并输出其方向向量τ,即为工装坐标系的X轴。

3.3 基于测量工装的导管法兰端面位姿测量

根据上文中建立的测量工装坐标系,可以得到各视觉目标点中心在测量工装坐标系中的三维坐标,将其作为注册表输出。每个测量工装一经标定,即可直接用于适用范围内不同管径的法兰端面测量,每次测量前不需要再次进行标定,使用时方便快捷。

测量导管时,将测量工装夹紧在导管上,其中滑块上的圆台螺母要插入指定的法兰X轴正向上的安装孔,以保证法兰的X轴与工装的X轴一致,据此可以检测法兰周向安装精度;坐标Z轴正向为测量工装底座平面的法向,与导管夹紧后即可确定法兰端面的法向;坐标XY平面为测量工装顶盖的上平面,与导管夹紧后即与法兰端面重合;由于本文设计的测量工装的精确自定心结构,因此原点O即为法兰端面的中心。将需要测量相对位姿的法兰端面分别安装上测量工装,并置于同一个视觉测量场中,分别对各测量工装拍摄一幅图像,即可根据机器视觉中的PnP原理[17]和测量工装注册表中的标记点坐标值,解算出每个测量工装坐标系相对于测量场坐标系的位姿,从而获各法兰端面之间的相对位姿。

4 测量工装的标定结果

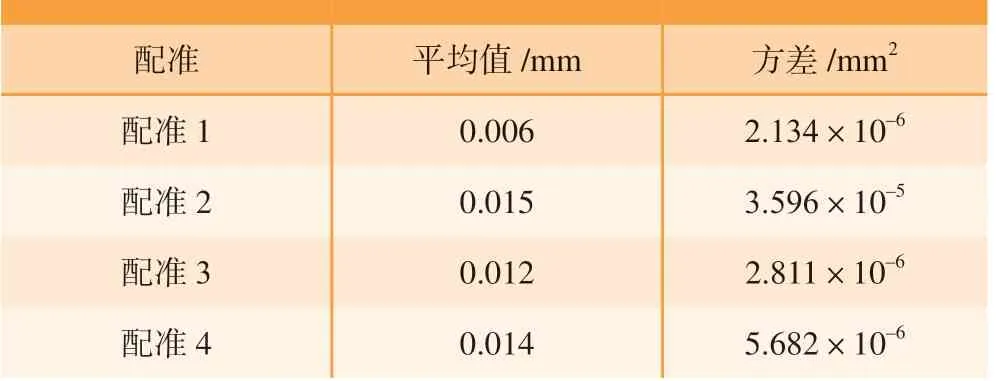

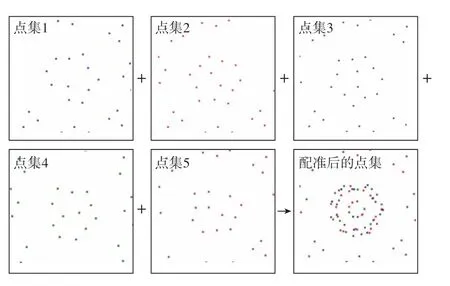

图13中的点集为测量工装在辅助标定板上不同旋转位置装夹5次所获得的三维点集,辅助标定板上的点作为不动点,测量工装上的点作为运动点,利用配准算法使这些数据变换到同一坐标系下。计算配准后两个点集中的同名不动点之间空间距离,计算所有距离的平均值以及方差,将后4组与第1组做比较,点集配准的结果显示在表2中,配准的平均精度约为0.012mm。

表2 点集配准的结果Table 2 Results of point sets registration

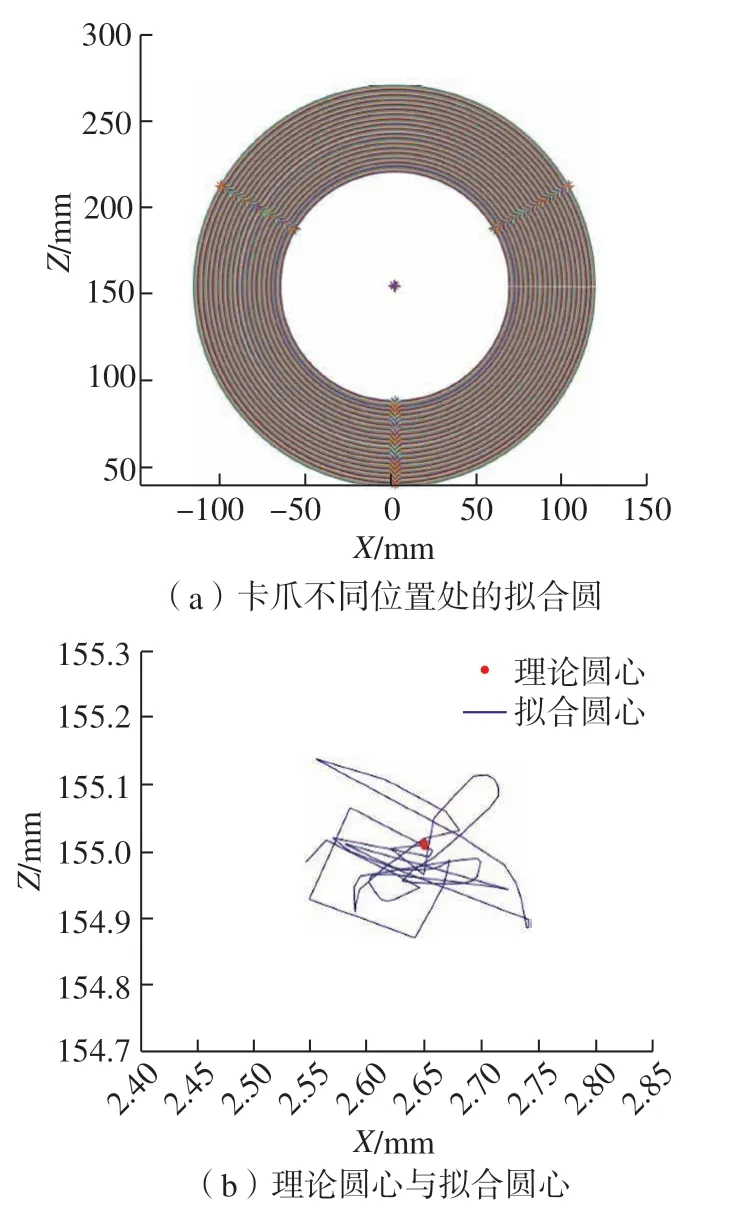

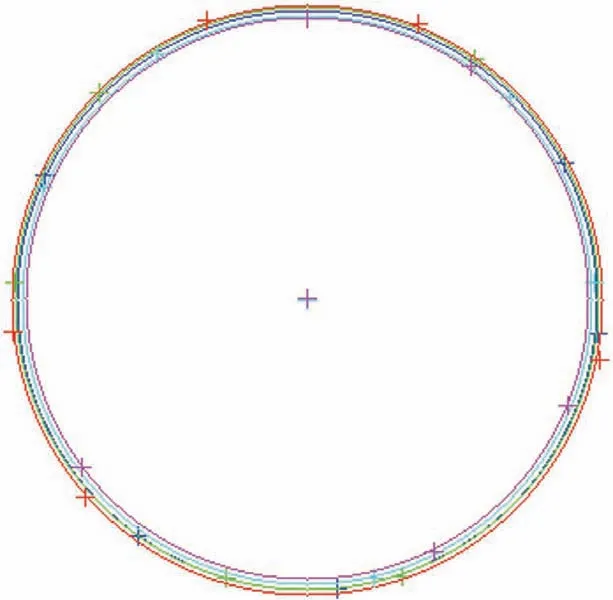

图13中配准后的点集在同一坐标系下,由于辅助标定板中心为一光孔,测量工装自定心装夹在上面,因此对测量工装上的同名运动点最小二乘拟合圆,将圆心作为辅助标定板中光孔的圆心,拟合的效果如图14所示。

图13 点集配准Fig.13 Point sets registration

图14 同名运动点最小二乘拟合圆Fig.14 Least square fitted circles of correspondence points

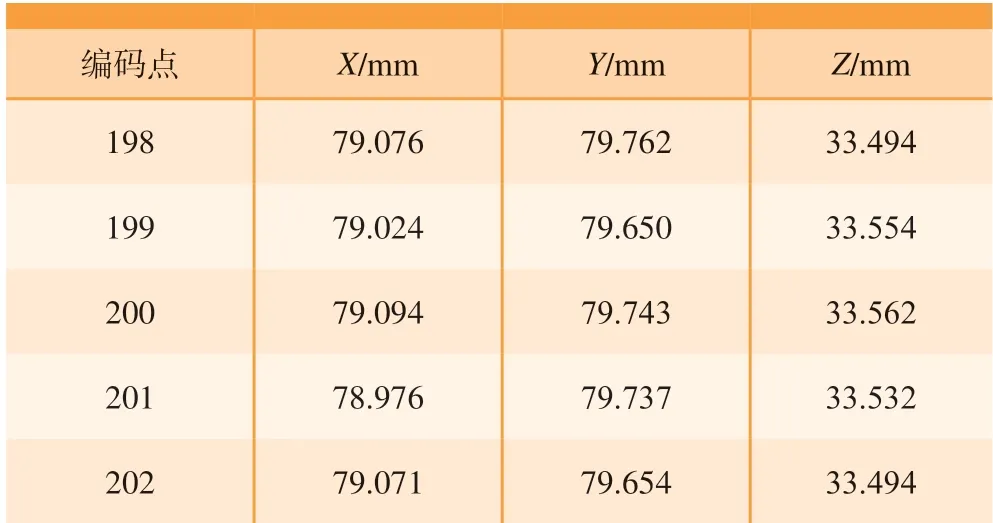

表3为测量工装上198~202编码点各自通过5个位置拟合圆的圆心位置,可以计算得到这些圆心的均值坐标为[79.048,79.709,33.527]T,5个圆心与圆心均值间的距离的平均值为0.070mm,方差为1.518×10–5mm2,圆心均值坐标作为该测量工装坐标系的原点。

表3 同名运动点最小二乘拟合圆的圆心位置Table 3 Center positions of fitted circles of correspondence points

上述结果验算了配准的结果和测量工装坐标系原点O的拟合精度,下文验算测量工装坐标系X轴的拟合精度。

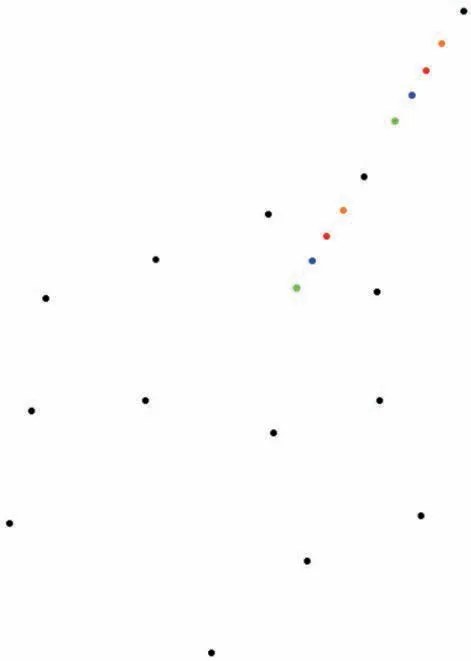

图15中的点集为滑块在导槽中运动到5个不同位置重建所获得的三维点集,测量工装底座上点为不动点,滑块上的点为运动点,根据不动点的三维坐标配准点集。配准后对滑块上的同名运动点最小二乘拟合直线,由于视觉目标点并非粘贴在滑块中心线位置,因此只考虑直线的斜率,拟合的效果如图16所示。

图15 滑块运动的点集配准Fig.15 Point sets registration of slide block

图16 同名运动点最小二乘拟合直线Fig.16 Least square fitted lines of correspondence points

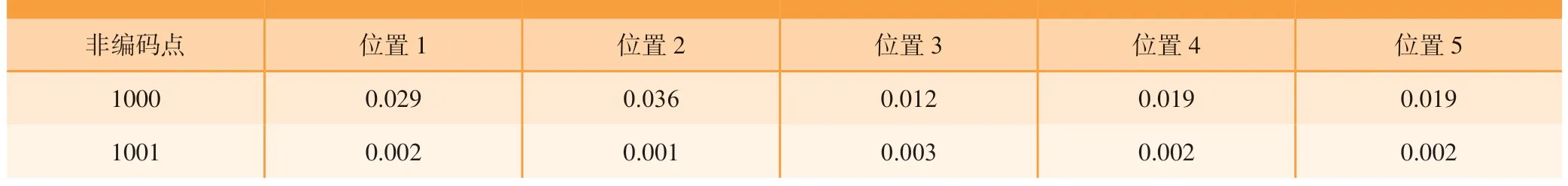

表4为滑块上2个非编码点各自通过5个位置拟合直线时点到直线的距离,可以计算获得1000号非编码点在不同位置点到其拟合的直线距离的平均值为0.023mm,方差为7.186×10–5mm2,对应1001非编码点平均值为0.002mm,方差为6.500×10–7mm2。

表4 同名运动点拟合直线的偏差 Table 4 Deviation of lines fitted by correspondence points mm

最后验证测量工装的重复定位精度。测量工装标定完后会建立一个测量工装坐标系,得到测量工装上视觉目标点在该坐标系上的坐标,将测量工装多次安装在导管端面上,测量工装坐标系的原点即为导管法兰端面的中心。根据多次测量得到的圆心计算其坐标均值,比较每次得到的圆心坐标与均值坐标的距离,结果作为重复定位的依据。本文试验中所使用的两个测量工装的重复定位的结果如表1所示。

根据表1计算获得测量工装1的距离的平均值为0.035mm,方差为4.741×10–4mm2,测量工装2的距离的平均值为0.049mm,方差为4.338×10–4mm2,2个测量工装中心重复定位的综合2倍标准差(2σ)为0.044mm。

综合考虑测量工装的加工精度为0.005mm,装配存在一定的误差,三维点重建的精度约为0.053mm,点集配准的精度约为0.012mm,本文所使用的标定方法获得的原点、X轴以及重复定位的精度基本与上述精度处于同一量级,且方差不大,证明标定方法稳定可靠。

5 结论

本文所设计的测量工装可适用于多种不同类型的法兰,对于在一定范围内变化的管径、安装孔直径、安装孔位置也具有通用性,且该工装与不同直径的导管配合锁紧后,均能自动保证二者之间的中心对齐。提出了测量工装的摄影测量标定方法,并验证了该标定方法的可靠性。通过识别并三维重建测量工装端面的标记点而不是导管端面本身,有助于提高导管法兰端面的视觉检测精度。