民机机头系统脉动装配生产线规划与车间布局设计*

冯益铭,姜 楠,李 波,李少波,王 焰,王 伟

(1.电子科技大学,成都 611731;2.飞行器集群智能感知与协同控制四川省重点实验室,成都 611731;3.中航成飞民用飞机有限责任公司,成都 610091)

脉动装配生产线作为移动式装配线的一种,使用模块式方式设计装配线,通过站位划分使得生产过程按设定的节拍进行站位式装配作业,具有工业化程度高、生产节奏性强、数字化程度高等特点。其改变传统固定装配的生产模式,有效缩短了生产周期、提高了装配的质量和效益[1]。如洛克希德·马丁公司的F–22总装[2]和波音公司的波音747部装[3]均采用了脉动装配生产线,装配效率得到极大提高。当前,某民机机头结构部件装配已采用先进的移动式装配线,但由于近年飞机大部件模块化交付理念的提出与实施,飞机机头从传统的机头结构部分交付,转为机头结构部分连带机头系统部分的整体模块化交付。针对该转变,生产车间普遍在原生产线上增设单一固定工位进行机头系统的装配与测试工作,其缺陷在于单一工位负载量过大,影响整个机头模块化交付的效率。因此,考虑在结构件装配与系统集成间增加缓冲区,单独开展针对机头系统装配的脉动生产线的搭建。目前,民机机头系统一般划分成液压系统、电子电气系统、内饰系统、飞控系统和环控系统5大系统组成。装配任务模块化划分与脉动装配生产线以模块式方式设计装配线的思想契合,因此在机头系统装配中引入脉动式生产模式,提高装配效率是可行的。

在装配线规划与优化方面,唐竞等[4]基于航空机电产品的现实需求,研究了脉动式装配线的规划方法,即根据航空机电产品的装配工艺特点,以工艺相同或相似的原则将产品划分为若干个装配生产单元,利用取消–合并–调整顺序–简化 (ECRS)方法进行生产线平衡调整。魏小红等[5]探讨了航空发动机总装脉动生产线规划的方法,通过装配流程再设计、优化与平衡等步骤确定脉动装配线方案。喻家发[6]在分析直升机装配流程特点的基础上,归纳了站位化总装生产线设计的基本原则和方法。Wang等[7]基于工厂仿真软件从工位设计、装配过程数字化设计、布局设计、物流设计和评价指标设计5个方面阐述了小型航空发动机脉动装配线规划方案。连宇臣等[8]主要研究航空发动机脉动装配生产线及其布局的仿真优化方案,根据工位时间绘制工位平衡图,采用工序平均化手段优化生产线使其更加均衡。周高峰[9]对生产线的节拍精益优化方法进行研究,阐述了生产线节拍的具体含义,详细介绍了MTM(Method time measurement)方法、ECRS方法、生产线平衡分析方法等优化生产节拍的具体过程。在车间布局优化方面,严金凤等[10]针对某型号飞机脉动总装生产线,应用系统布置设计 (SLP)方法设计了相应的车间布局,确定了各站位间的物流与非物流强度关系,考虑了脉动生产线的实际约束条件和修正要素等得到总体布局方案,并进行评价择优。冯定忠等[11]根据产品生产流程,将SLP和物料搬运系统分析(System handling analysis,SHA)相结合,运用Delmia/QUEST仿真软件模拟了车间的运行情况,提出了经济、合理的车间布局设计。Editor等[12]运用SLP和Flexsim仿真软件对生产车间的设施布局进行合理调整和优化设计。Xu等[13]运用SLP方法实现了车间布局和物流的合理化。王昀睿[14]遵循SLP方法的一般流程,采用并结合路线最优的布局原则设计改善方案,SLP方法不但被广泛应用于生产制造领域,甚至回收拆解行业也有所运用。Li等[15]应用SLP方法进行报废汽车回收拆解工厂布局方案的设计,具体分析了物流与非物流的关系,给出了相应的位置和面积的作业单元关联图,通过进一步修改调整,得出可行的布局方案。综合以上文献,可归纳出脉动式装配线的规划与车间布局设计的必要流程及实用方法,并于本文加以改进应用。

本文将以某民机机头系统集成的需求为导向,采用经典实用的生产线规划、车间布局设计的方法,形成构建机头系统脉动装配生产线及其车间布局的可行方案,为民机机头系统脉动装配线的搭建提供理论指导。具体将根据机头5大系统的装配流程,考虑工艺过程的复杂性、装配任务的优先级以及工位负载均衡等因素进行脉动装配线站位划分,通过ECRS方法进行工序调整进而优化节拍,再采用SLP方法对机头系统脉动装配车间进行布局设计。

1 站位划分与脉动节拍确定

1.1 生产线站位确定

本节以某型号民机机头为主体构造脉动装配生产线,在不讨论机头结构件装配的情况下,以飞机机头系统集成所包含的5大系统为生产线规划的主要对象。由于5大系统特点各异,各自具有复杂结构,包含的零部件所处的空间位置、层次各不相同,存在装配顺序等约束,因此,独立且连续工位的划分不是随意的,必须基于5大系统的装配流程,以其工序与工作量情况为依据,进行站位划分与任务调整。

内饰系统的模块化装配主要分为3个部分:其中软管、支架等基础件为装配的主要对象,空间上,其铺设的位置位于机头的底层,结构上为其余系统件的装配搭建了框架基础,故内饰系统的模块化装配应划分到第1站位;液压系统安装的部位主要位于机头内部的左侧与前侧,以各种块卡组件及管道等基础部件为主,所铺设的空间位置层次较低,划分于第2站位;电子电气系统,是飞机机头各系统运作的电源中心,将其置于第3站位,其原因在于,第1、2站位为简单装配,基础部件为主,且工艺上涉及类似步骤,集中于距离相近两处,方便人员移动及工件配送。另外两大系统 (飞控系统和环控系统)对接装配与测试需要与电源中心连接,即电子电气系统装配的优先级高于两大系统,同时环控系统的零部件处于飞机机头内部的最外层次,因此最后进行装配;飞行控制系统安装的位置主要处于机头内部的前侧,以中央操控台、驾驶杆、推拉杆装配为主,与其余站位的任务之间不存在相似工序,结合对电源中心的需求,将其划分至第4站位;最后,飞机环境控制系统的安装的主要包括机头外表的风挡雨刷,以及机头内部各方位的氧气系统等,工件所铺设的位置较表层,结合对电源中心的需求,将其划分至第5站位。

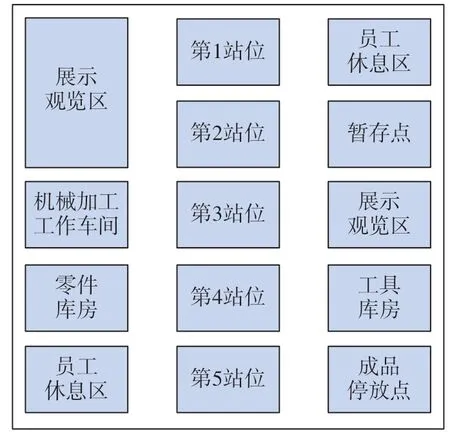

综上,根据机头5大系统的工艺流程,初步设定其脉动装配生产线的站位划分如图1所示。

图1 民机机头系统脉动装配生产线的站位划分简图(调整前)Fig.1 Station division diagram of pulsating assembly line for civil aircraft nose system (before adjustment)

1.2 脉动节拍确定

根据脉动生产模式的特点,生产线上的多个站位可同时进行装配工作。由于安排在各站位上的装配任务不同,相应的各站位的作业周期也有所不同。按照站位所需最长工时为脉动节拍的规则(理论脉动节拍),一般站位最长周期与最短周期差距越大装配效率越低。为提高生产线装配效率,本文通过均衡各站位装配任务来优化脉动节拍。

1.2.1 理论脉动节拍

飞机脉动生产线具有类似于汽车流水生产线的作业模式,根据企业自身的管理模式、生产环境、生产能力及供应链管理模式等诸多因素,人为划分出生产线上的站位,将连续的飞机工艺流程分配给不同的站位,使得飞机产品和资源能够在不同的站位同时开展作业。

根据脉动生产线的生产模式,生产线上同时装配多架飞机,当所有站位的装配任务都完成后,飞机将整体向前移动一次,称为一次脉动。由于各站位作业的工序内容不同,复杂程度各异,因此各站位的工作时间各不相同且不易确定。脉动节拍不确定的主要原因有: (1)系统装配主要采取手工装配的形式,自动化程度低,涉及人员的工作不可避免地存在一定的时间波动; (2)装配过程中包含大量的检测与试验,其结果的不确定性,导致可能多次重复作业的情况,进而作业时间出现偏差; (3)物流供给、人员流动等不确定因素的影响。

当某一站位还未完成装配任务时,即使其前后站位已经完工也必须暂停等待,故从进入某一站位起到发生下一次移动为止,所持续的装配及等待时间为脉动节拍(Pulse takt time,PT/T,PT)。

机头系统脉动装配生产线将装配任务划分到K个固定站位,同时在各固定站位上对5大系统进行模块化装配。生产线的节拍时间固定,一个节拍时间后,所有站位的装配作业都能完成,机头脉动一次。若假设不考虑物料配送不准时、人员流动和装配失误等导致的停机现象,该脉动装配生产线的节拍时间等于工位的最大装配时长,即

式中,Tpt为脉动节拍;Tk为第k工位的装配时间;ti为第i道工序的作业时间;Nk为第k站位所包含的工序集合;K为生产线上的工位数量。

由于本文的研究重点不在于分析脉动节拍的不确定性,为方便后续脉动节拍优化与车间布局设计的探讨,此处假定各工位的装配工时固定。

1.2.2 脉动节拍优化

上文是对机头系统脉动装配线站位划分的初步设想,各站位作业的分配是否合理、生产线平衡与否直接影响系统集成的速率。如某作业区域满负荷会导致其他区域装配任务停滞等待,从而产生类似作业调度问题中的作业空闲时间,延长站位的作业周期,相应的脉动节拍增大,装配效率降低。实际上脉动节拍的优化问题可以转化为生产线平衡问题进行考虑,生产线平衡就是将所有工序合理地分配到各个工作站,以使每个工作站在节拍内都处于繁忙状态,完成最多的操作量,从而使各工作站内的闲置时间最少。为了建立更高产能的机头系统脉动装配线,需进一步检验与优化脉动装配线的节拍/平衡生产线,即合理调整各站位的装配任务以达到各站位作业周期均衡,使各站位的作业工时尽可能一致。因此,本节主要分析研究优化工位工序设置的方法以及生产线平衡的评价方法,进而优化机头系统脉动装配线的脉动节拍并进行优化前后结果的对比。

(1)优化方法与评价方法。ECRS分析法[9]采用取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)等手段对生产流程进行改进,以减少不必要的工序、工位,提高生产效率。4个步骤的具体内容如下。

a.取消。首先对装配过程进行分析,在不影响产品生产进度和流程以及产品质量的前提下,考虑生产过程中的步骤有无取消的可能性。如果不能全部取消,可考虑部分取消。

b.合并。将两个或两个以上的对象合并成一个,合并可以有效地消除重复现象,能取得较好的效果。

c.重组。通过改变操作顺序,使工作的先后顺序重新组合,以达到改善工作的目的。但所有的重排不能影响产品的结构和质量要求。

d.简化。经过前面3个步骤之后,再对该项装配任务做进一步的分析研究,使其尽量简化,缩短装配时间,提高工作效率。简化是一种工序的改善,也是局部范围的省略,整个范围的省略是取消。

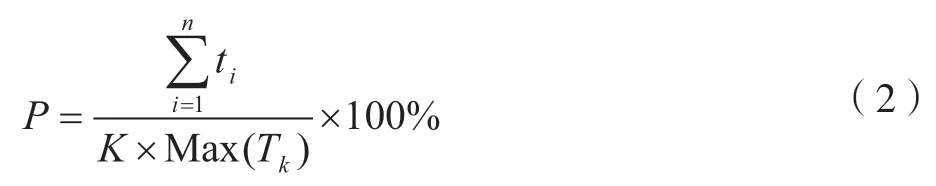

生产线平衡率[9]可以反映生产线的平衡情况,其计算公式为

式中,P为生产线平衡率; Max(Tk)为所有工位中最长的作业时间,等于瓶颈工位的节拍,即装配线的脉动节拍。由式(2)可知,在工位数确定的条件下,降低最长工位时间可以增大生产线平衡率。

当P≥90%时,表示生产线平衡达优; 90%>P>80%表示生产线平衡为良;若P≤80%,则生产线平衡较差。

(2)优化过程。综合ECRS方法所涵盖的思想,本文将通过以下几方面调整生产线的工序,改善生产线平衡,优化脉动节拍。将所有作业划分为若干个不能继续拆分的作业元素或单元,为重新划分、调整和组合提供条件;确定生产线上的瓶颈工位,其作业负载需要得到均衡;对于要重新做出调整的工位或作业元素,调整不能违背产品的工艺逻辑,不能违反装配的优先顺序,且不能影响产品的生产质量;重新平衡后的各个工作站的空闲时间应该尽可能地减少,而且要保证各个工作站的作业时间均衡。表1为生产线平衡前各工位的工时情况。

表1 各工位工时(生产线平衡前)Table 1 Working hours of each station (before production line balancing)

根据各个系统装配所需工时,可得到各站位的作业周期。其中第4站位为生产线上的瓶颈工位,作业时间最长;第1、5站位工时相对最短。生产线平衡率为80%,有待提高。因此,考虑在不违背上文约束条件下,将各工位的作业进行取消、合并、重组及简化。以下是调整的3个具体步骤。

a.机头内饰系统以铺设管道为主,与环控系统的工序存在重叠,为了集中同类作业,减少不必要的物流配送与人员调动,故将属于环控系统的通风管道装配任务分配至第1站位,并且第1站位装配任务简单,作业周期较短,此调整可增加低时耗站位的作业量。

b.对于第4站位的飞控系统装配,对接测试所消耗的工时占据作业周期的较大比例,其余装配任务工作量较少、耗时不高,并且与环控系统在机头中的装配位置较为集中,将其除去对接测试外的装配任务与环控系统装配合并于同一站位,合并后站位的作业周期与其余站位的差距能够缩短。

c.第3站位的工时相对均衡,且根据装配顺序约束,不做调整。

5大系统模块化装配完成后的对接装配与测试,需要专业人员及设备。理论上脉动装配生产线同时在各个站位上按工序完成系统装配,再进行相应模块的测试,但此过程存在人员、设备重叠导致的等待耗时问题,故站位调整后各系统的对接装配与测试任务也需予以一定调整。内饰系统与液压系统的对接装配与测试相对简单且其系统稳定性为其余各系统装配的基础,统一在第2站位液压系统装配完成后开展工作。电子电气系统是后续飞控系统与环控系统对接装配与测试的基础,且飞控系统与环控系统装配完成后机头内部工件结构复杂,空间容量小,测试难度增大,因此电子电气系统的检测保留在第3站位完成。另外,为转移第4站位的工作负荷,将飞控系统与环控系统的对接装配与测试工作划分至第5站位。最终将理论站位划分中5个站位都包括的对接装配与测试调整到3个站位中进行。表2为生产线平衡后的各工位工时情况。

表2 各工位工时(生产线平衡后)Table 2 Working hours of each station (after production line balancing)

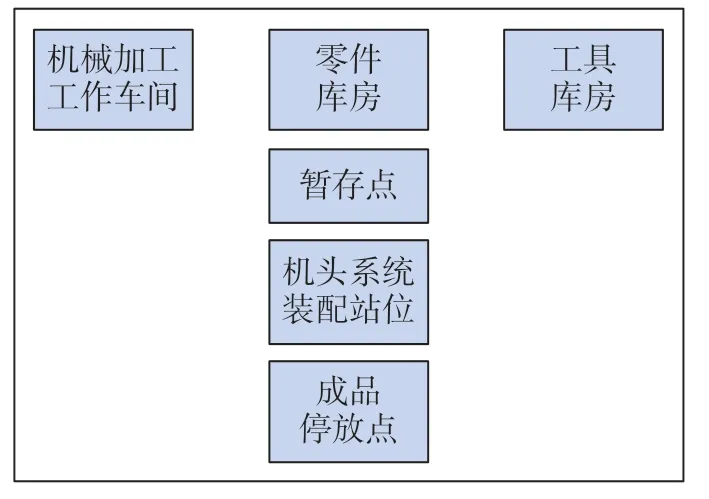

(3)结果验证。生产线平衡后的各站位内容如图2所示,优化前后各站位的作业工时对比如图3所示。

图2 民机机头系统脉动装配生产线的站位划分简图(调整后)Fig.2 Modular assembly process diagram of machine head (after adjustment)

图3 优化前后的节拍对比Fig.3 Comparison of cycle time before and after optimization

可以看出,工序、工位内容调整以后,脉动节拍从由第4站位作业周期决定,调整为由相对工时更低的第3站位作业周期决定,脉动节拍得到了明显的优化。优化前生产线平衡率约为80%,优化后生产线平衡率可达92%。

2 脉动装配生产线车间布局设计

生产线站位划分、节拍确定及车间布局设计均是生产线建设的重要环节,上文已进行了生产线规划,明确了站位,优化了生产节拍,为车间布局设计做好铺垫,下文将针对车间布局的研究从理论方法阐述、布局设计及方案评估等方面展开。

2.1 车间布局方法

车间的布局主要是根据生产线工位和工序的安排、加工过程中原材料的运输方式和半成品的流动方式,结合生产过程中每个阶段所花费的时间与空间,并遵循物流成本最小、避免物资运送交叉和回运等原则,科学安排各生产单元的位置。但不同产品之间的加工方式和规模各不相同,布局方式都存在差异,一般可分为5种:工艺原则布局、产品原则布局、单元式布局、固定式布局和U型布局[16]。根据上文介绍的脉动装配生产线,以往的一个固定站位替换为多个固定站位,该类型的设计拉长了机头的加工生产线,占用面积变大,在线制品数量变多,对物料运输和车间的布局要求较传统的单一固定站位更高。而布局设计方法目前主要有5种:摆样法、数字模型法、图解法、SLP方法和计算机辅助设计布局法,所以为降低物料搬运成本,缩短物料搬运距离,提高生产效率,需要利用合适的车间布局设计方法对脉动装配生产线车间进行布局安排。

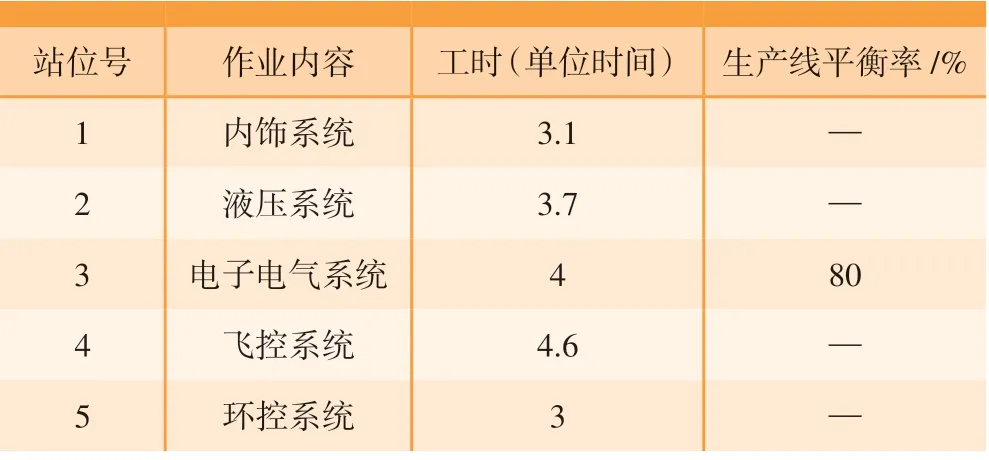

其中,SLP分析方法是工艺专业化布局时常用的方法,其主要思想是对车间内的作业单位之间的物流关系和非物流关系进行分析,从而得到车间内的各作业单位的综合相对位置关系,是一个系统且条理性很高的分析方法,适用性很强[17]。SLP分析方法需要考虑5项基本要素:产品、数量、生产线工序流程、辅助部门和加工时间。首先分析各个作业单位之间的相互关系得到综合相互关系表,再加上面积数据,最终得到新的设施布局。基于SLP理论,优化车间布局的具体步骤有以下6点,流程图如图4所示。

图4 SLP方法流程图Fig.4 SLP method flow chart

(1)初始数据。输入包括产品、数量、生产过程、辅助部门、时间安排等相关生产资料,并保证数据的真实性和准确性。

(2)物流关系和非物流关系的分析。不同类型的车间对于物流和非物流关系分析的侧重不同。有以物流关系分析为主的大型物流车间,有侧重于分析工作单元间关系的生产车间,也有介于两者之间的车间,故需根据生产线的实际情况,决定物流和非物流关系分析的侧重点。

(3)形成工作单位关系模型。根据步骤(2)的分析结果,获取相关工作单位的关系信息,利用强度级别表示物流和非物流关系的状况,并合理设置权重综合两类关系,则可得到工作单元之间的距离优先级和相对位置。

(4)引入面积获取布局图。每个工作单元的划分区域必须考虑面积和形状,需要合理利用场地面积,避免面积浪费。结合步骤(3)的关系信息,最终得到区域内工作单元的布局图。

(5)方案校准。可根据实际需要,如材料加工方式、存放周期等,对布局进行校正。

(6)方案评估和选择。根据上述步骤,可设计多类布局方案,评估每个方案的具体参数,选择最符合实际需求的生产布局方式。

2.2 基于SLP的机头系统脉动装配线车间布局设计

2.2.1 确定初始数据

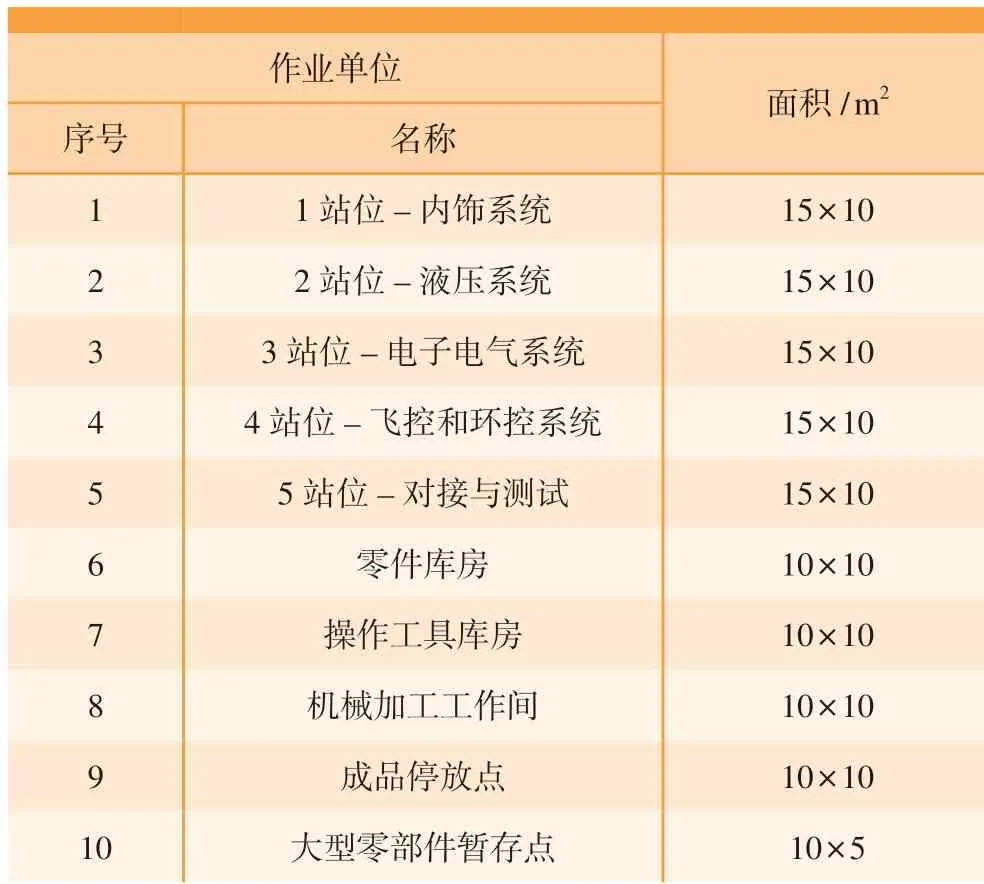

脉动装配生产线车间布局设计以某型号机头系统为研究对象,其装配顺序如图2所示,装配车间作业单位及其面积如表3所示。

表3 作业单位划分表Table 3 List of operation units

2.2.2 工作单元关系分析

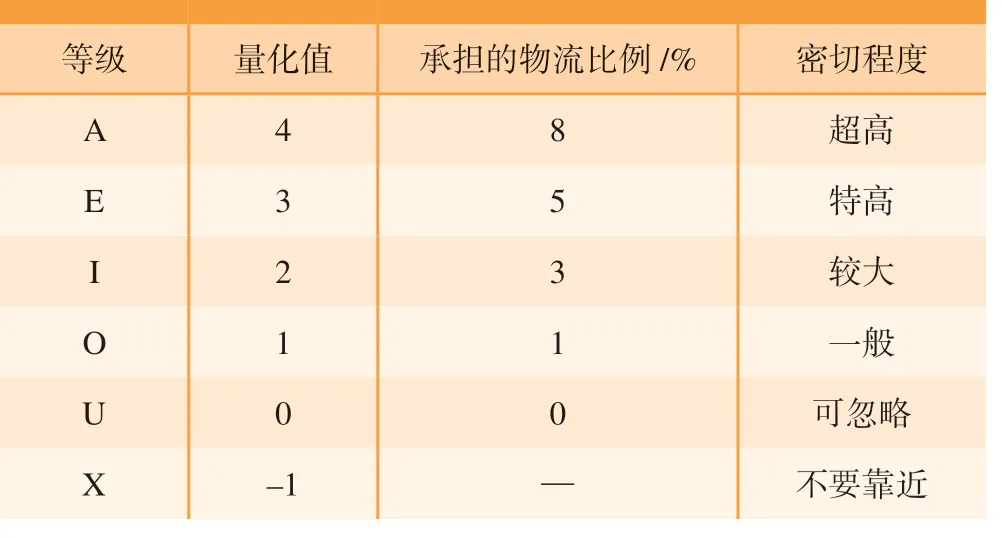

(1)物流关系分析。物流关系分析是脉动装配生产线车间布局的重要依据,根据各站位以及车间内各作业库房的物流强度关系,构建布局的相对位置。SLP方法对于作业单元间的物流强度有着明确的划分标准,物流强度分为A、E、I、O、U、X 6个等级,对应分值4、3、2、1、0、–1[18]。单元间物流关系密切程度的等级划分如表4所示。

表4 物流密切程度等级表Table 4 Logistics closeness level table

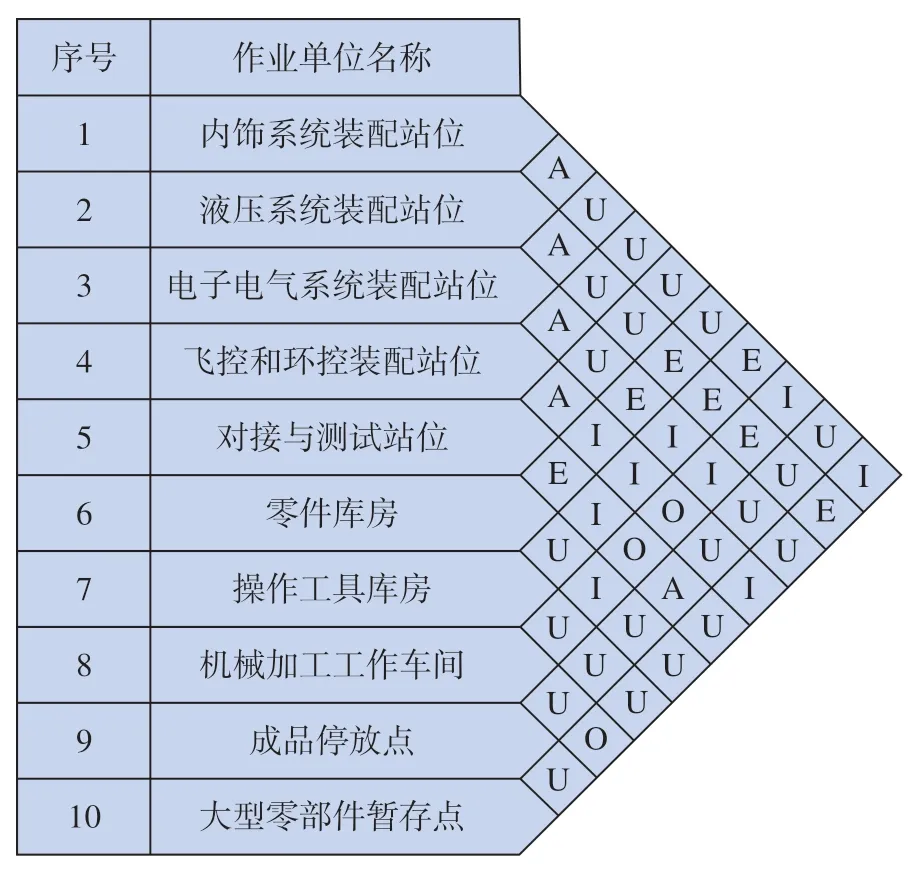

对于单元间物流关系的密切程度,可通过统计与计算任务中各单位之间承担的物流量,占该任务总物流量的比例来确定,其中物流量指运输物品的件数。经过统计与计算获得作业单位物流关系图如图5所示。

图5 物流强度关系图Fig.5 Logistics intensity relationship diagram

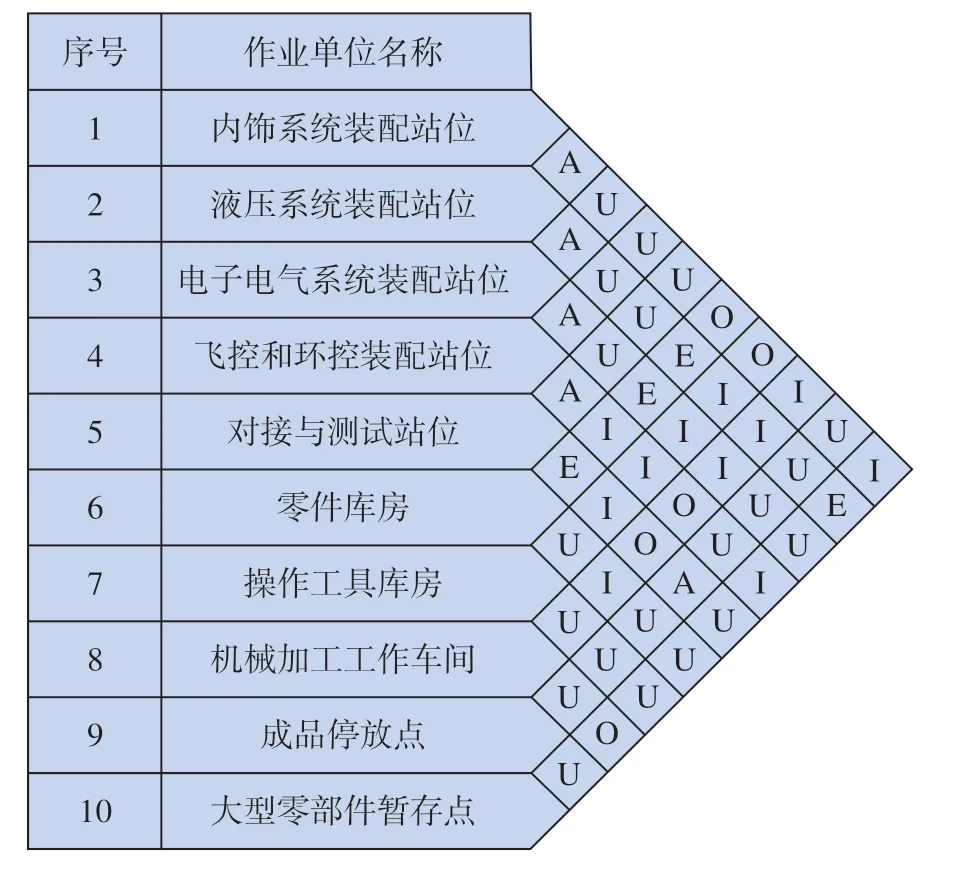

(2)非物流关系分析。车间布局中除了以物流关系分析为主体,还需辅以非物流关系分析,包括装配工作的连续性、人员通信、公共设备、管理方便和安全问题。

对于非物流关系的密切强度的确定,以各单位之间所占用的非物流关系项来决定,如表5所示,其中非物流关系项的序号指非物流关系的序号。通过统计确定作业单位间的非物流关系,如图6所示。

图6 非物流关系强度图Fig.6 Non logistics relationship strength diagram

表5 非物流关系密切程度等级表Table 5 Non logistics closeness level table

2.2.3 建立综合关系模型

综合分析作业单位间联系的紧密程度需综合物流强度关系和非物流强度关系,根据表4和5获得物流/非物流关系紧密程度所对应的量化值,通过式(3)所示的加权法综合两者,即

式中,T为加权分数;L为物流强度分数;P为非物流强度分数;c1、c2为权重系数。根据T得分,重新划分的关系等级,如表6所示。其中,因大型制造装备物流关系占主导地位,故取c1为0.7,c2为0.3,综合关系强度如图7所示。

图7 综合关系强度图Fig.7 Comprehensive relationship strength diagram

表6 综合分析等级表Table 6 Comprehensive analysis grade table

2.2.4 确立布局方案

SLP系统布局思想,是由各作业单位的综合关系强度来确定作业单位离布局中心的相对位置,分值越高,离布局中心越近。各单位的综合关系强度由该作业单位与其他作业单位的量化得分总值确定,故各作业单位量化总值和排序后如表7所示,可得到车间多站位布局方案图如图8所示,而车间目前针对机头系统装配的单工位布局图如图9所示。

图8 布局方案图Fig.8 Location layout

图9 单工位固定式装配布局图Fig.9 Single station fixed assembly layout

表7 综合关系强度总值和排序Table 7 Total strength and ranking of comprehensive relationship

2.2.5 方案对比分析

为了实现对传统布局和本文介绍的机头系统脉动装配生产线车间布局的定性和定量分析,采用分层加权评估方法[10]进行方案评价,其主要步骤如下。

(1) 构建机头系统脉动装配生产线评价模型,如图10所示。

图10 分层评价模型Fig.10 Hierarchical evaluation model

(2)通过决策者打分的方式,对第1层评价模型进行权重分配,得分取值范围为[0,1],指标权重W=[0.6 0.9 0.5 0.2]。

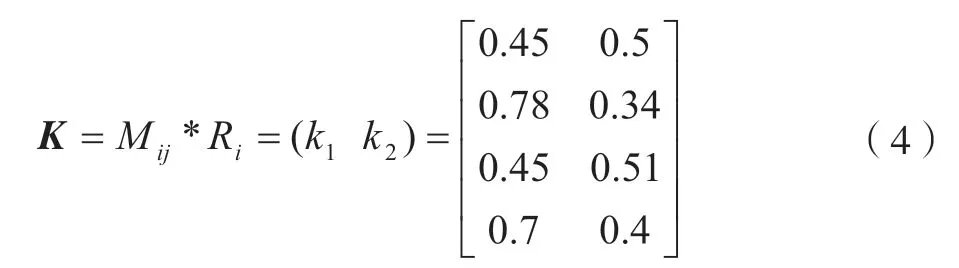

(3)通过决策者打分的方式,第2层每1项得分取值范围为[0,1],获得第2层因素的得分矩阵Ri= (Aij1Aij2)。其中,Aij1为脉动式装配线车间布局在Aij上的得分;Aij2为固定式车间布局在Aij上的得分。一级评价因素的结果K如式(4)所示,其中,Mij为因素Aij的权重。

(4)综合第1层和第2层,计算两类布局方案的评价结果,最终结果C计算如式(5)所示。可以看出,机头系统脉动装配生产线车间布局方案更为优越。

3 结论

本文针对某民机机头系统高效集成的需求,初步研究了生产线规划和车间布局设计方案。系统集成的装配流程与工序关系是生产线站位划分的主要依据,ECRS分析法可进一步优化脉动节拍,给出了高平衡率的站位结果,理论上可获得更高效的生产速率;同时,根据脉动装配生产线车间的物流关系和非物流关系,结合SLP理论,能够设计出合理的车间布局方案;采用分层加权因素评价法评估布局方案,证明脉动式装配布局比单工位装配布局在综合多评价因素方面效果更佳。本文所呈现的系统化的生产线规划和车间布局设计流程,可以为企业扩改建或新建民机机头装配厂区提供一定指导。由于目前的研究局限于理论计算,缺少数字化验证,故后续研究需进行脉动装配生产线的数字仿真验证,并结合仿真参数进行生产线的进一步优化。