大深宽比钛合金整体构件高效加工技术研究*

牟建伟,李亮亮,孙国雁

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110034)

当今航空工业迅速发展,对飞机性能的要求越来越高,高机动性、大载弹量、长续航、抗复杂工况是提升飞机战斗能力的重要指标要求,这对飞机的重量、结构形式提出了更大挑战。大型整体薄壁结构件成为飞机主要骨架的重要结构形式,是降低飞机结构重量、实现结构强度性能指标的有效方式。受限于钛合金的锻造和加工工艺,以往的大型钛合金结构件多采用分段锻造、分段加工、焊接再加工的方式实现,为了提升飞机的服役寿命,大型整体锻造钛合金需加以应用,但是由于其整体性所带来的结构形式、加工工况均相当复杂,制造难度较大。

飞机TA15钛合金大型整体大深宽比零件作为飞机机翼的重要零件,是区别于由多个零件加工–焊接–再加工的重大工艺改进,其整体成扁深开口盒子状,结构刚性差、装配孔位精度高、半封闭复杂结构多,加工工艺可达性极差,使其成为超难加工的飞机零部件。许多学者对薄壁结构零件的加工进行研究,主要分为3种方式:第1种是控制变形和切削稳定性,提高形面精度。在薄壁零件的侧铣加工中,过大的静态变形通常会破坏轮廓公差。在刀具包络面上压印预测的刀具/工件变形来构造加工表面可以有效地减小薄壁零件铣削加工的表面误差[1–3]。Wan等[4]提出了一种在工件上附加适当质量来提高颤振稳定性的有效方法,并通过薄壁零件的铣削验证其有效性和可靠性。Wang等[5]通过优化切削顺序来降低铣削变形提高加工质量,根据有限元仿真工件变形情况及时修正切削参数,以减少工件变形提升形面精度。第2种是进行刀具矢量及切削路径规划,提高加工效率和精度。刀轴矢量的大幅度变化不仅会导致较大的加工误差,而且加工效率较低。基于运动学特征的五轴数控加工刀轴矢量规划能够保证旋转轴的平滑运动,使复杂曲面的加工过程更加稳定可靠[6]。黄涛等[7]对比分析了不同倾角加工的切削力和加工变形,对刀具路径轨迹和刀轴倾角进行了优化,最后通过叶片加工进行了验证。Zhou等[8]提出了基于最优刀具轨迹的铣削变形控制方法,提高了工件的铣削刚度,从而提升了加工效率。第3种是针对特定结构,优化装夹方案。合理的装夹能够控制加工变形与振动,有效提升薄壁零件的加工稳定性[9]。Xing等[10]采用一种效率更高的分步优化法,首先将基于工程经验筛选后的所有可行装夹节点按区域分组,通过初步优化获得最优装夹位置,可以显著降低薄壁零件的定位误差和加工变形。Zeng等[11]则通过辅助支撑的技术提高加工精度,依次在最大振动位置处增加辅助支撑,逐步优化支撑数目和位置。另外还有采用智能夹具方式,结合传感技术、信号识别处理算法和控制论,使智能夹具与机床的交互成为可能,但是目前主要应用于简单零件,针对复杂薄壁结构件的智能夹具还未开展相关研究[12]。

上述研究在工艺方案优化、刀矢及切削路径规划和装夹工艺设计等方面已经取得了一定的成果,但是在复杂零件的工程化加工应用方面还有待提升。本文针对复杂的、具有大量半封闭深腔的大型钛合金整体锻件,从工艺路线制定、装夹方案、切削方案等多方面,系统性地给出了解决方案。

1 工艺分析

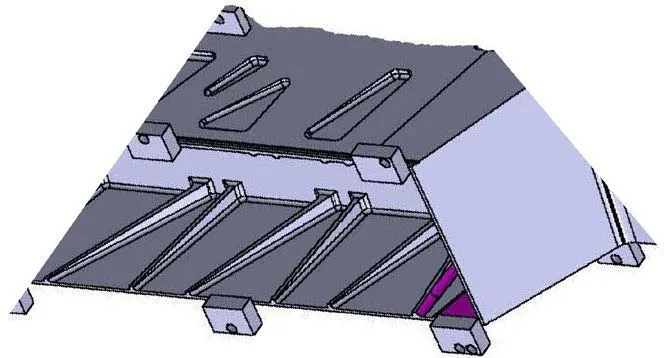

钛合金整体大型大深宽比零件构型复杂,如图1所示。目前,需采用整体锻造工艺+整体机加来实现,主要的工艺难点如下:

图1 飞机整体大深宽比结构件Fig.1 Aircraft integral large depth-width raido structural part

(1)零件整体呈大深宽比结构,工艺可达性差,主轴头无法达到深腔内部,常规五轴联动机床无法加工出设计所需尺寸;

(2)零件刚性较弱,最小壁厚2.8mm,材料去除量约89%,加工中易出现变形,尺寸和形状精度不易保证;

(3)切削工艺性差,型腔深度170mm,刀具悬深过大且磨损更加严重,铣削颤振极易发生;

(4)零件存在大量的闭角+曲面结构形式,加工效率低,且尺寸精度不易保证。

2 工艺路线制定

对于复杂的锻造钛合金结构件,材料去除量通常较大,且由于锻造工艺不稳定使得加工中易发生变形,因此,在制定总体的工艺路线时,就要综合考虑设备、装夹、工艺方法、工具、加工难点、不易控制因素以及加工效率和成本。

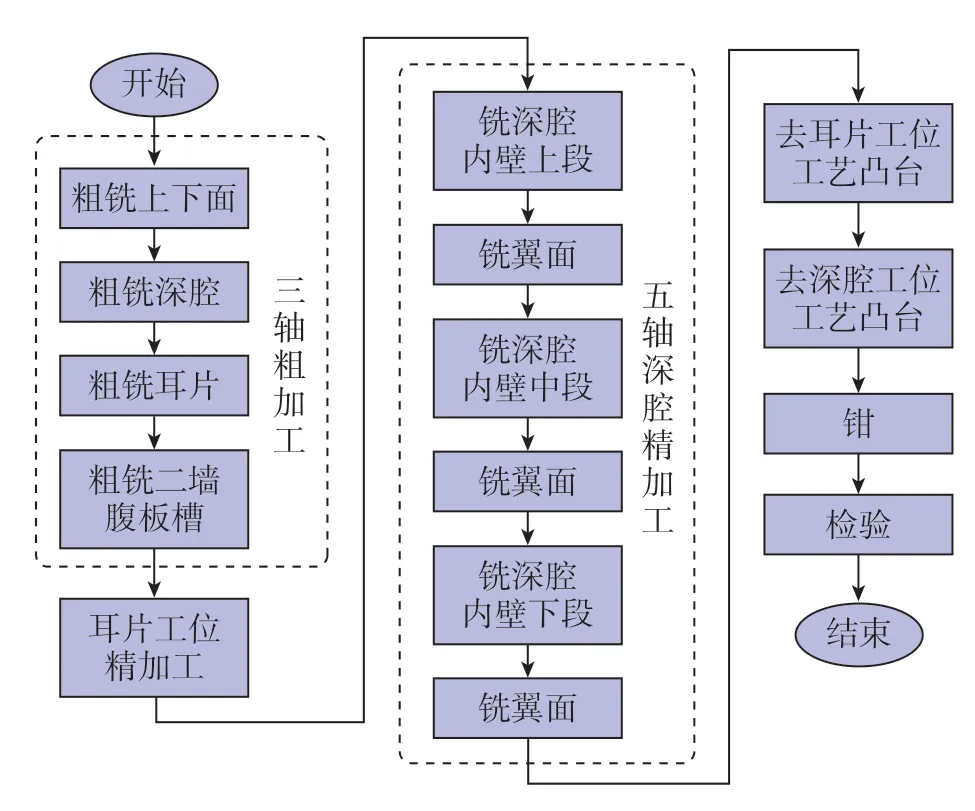

首先确定的总体路线是三轴机床+五轴机床混合的加工方式。主要原因有: (1)粗精加工机床分开,利用三轴机床结构简单、刚性好的优势,提高切削加工效率; (2)在工序转移时,增加零件自然失效时间,让零件充分变形,释放残余应力。具体的工艺路线如图2所示,即三轴粗加工(粗铣上面→粗铣下面→粗铣深腔→粗铣耳片→粗铣二墙腹板槽)→五轴耳片精加工→五轴深腔精加工(铣深腔内壁上段→铣翼面→铣深腔内壁中段→铣翼面→铣深腔内壁下段→铣翼面)→去耳片工位工艺凸台→去深腔工位工艺凸台→钳→检验。

图2 飞机整体大深宽比结构件加工工艺路线Fig.2 Process route of aircraft integral structural part with large depth-width ratio

3 工艺方案设计

3.1 装夹规划

为了实现零件的高效装夹,在飞机整体结构件的基础上设计了典型工艺凸台和辅助工艺凸台,通过数控机床一次铣平,保证相互位置精度,其工艺凸台分布情况如图3所示。在零件上端采用等间距、对称式工艺凸台排布,共10处,在零件加工时起主要支撑和定位作用。在切削过程中,零件刚度不断发生变化,极易发生微小失稳,可能造成整体零件的尺寸差、部分侧壁厚度减薄现象,导致无法满足飞机的设计要求。为了更好地保证零件夹持稳定性,在零件下端近耳片位置对称分布了10个辅助工艺凸台,起到了辅助支撑作用。

图3 工艺凸台分布图Fig.3 Distribution of process bosses

3.2 定夹角曲面高效铣削

传统的曲面铣削方式为球头刀或圆鼻铣刀的圆角切削刃行切,加工效率极低(图4(a))。针对翼面减重槽等曲率较小的曲面,提出了定夹角刀具底刃大步距曲面高效加工方法。根据翼面减重槽小曲率近平面的特性,在满足刀具刀柄与其他曲面和夹具不干涉的情况下,采用圆鼻铣刀底刃切削,保持刀轴始终垂直于曲面,增大了切削步距,提高了加工效率(图4(b));另外,依据减重槽待铣削面积的大小,采用不同直径的刀具进行加工。

图4 小曲率曲面定夹角铣削Fig.4 Fixed angle milling of small curvature surface

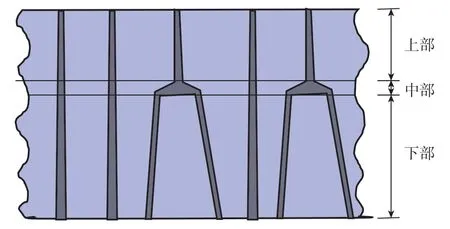

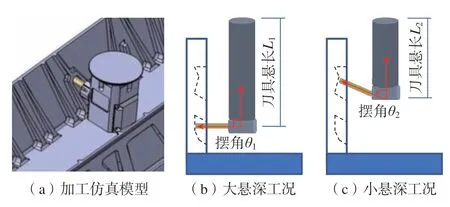

3.3 恒稳态深腔分段加工

深腔的不同位置刚度差异较大,且不同位置的加工方式及刀具轨迹是不同的,因此综合考虑加工时间及加工精度,提出了恒稳态深腔分段加工方法,将深腔内壁的铣削分为3段加工,如图5所示。在深腔刚度好的时候铣削上部,此时刀具加工的悬伸量较小,可以有效地减少薄壁零件加工中常遇到的颤振现象[13–14],并且在此部分的加工中可以选择高的进给速度和大的切削量,以提高加工效率;深腔中部的加工主要考虑人字形加强筋的加工,避免刀具和工件的干涉现象;深腔下部加工时刀具的悬伸量较大,刀具刚性弱,出现干涉的可能性增大,此时采用较小的切削用量和进给速度,用于保证尺寸精度。

图5 内壁铣削分段示意图Fig.5 Milling diagrammatic sketch of inner wall

3.4 拓角度减重精准加工

在整体翼盒内壁加工时,存在五轴联动机床难以加工到的区域,为了实现零件的加工尺寸精度要求,选用拓角度加工方案,如图6所示。即在五轴联动机床上,增加一个角度头装置,拓展机床的摆角范围。由于整体翼肋深度方向过大且宽度不够,人字形加强筋的下部加工难度极大。通过数控加工程序多轮次模拟仿真,破解了机床主轴、摆角头、刀柄、刀具与零件的干涉难题,动态调整摆角角度,实现了闭角无余量的精准加工。

图6 小空间角度头加工Fig.6 Machining by angle head in small space

4 结论

通过对大深宽比钛合金整体结构件的高效加工研究,实现了该类零件的成功研制,得出如下结论。

(1)合理的工艺路线、装夹方案对于保障大型钛合金复杂结构零件的高效精准加工至关重要。提出了三轴+五轴混合加工总体技术方案,粗精加工阶段分开,并保证零件时效工艺,综合考虑了设备、装夹、工艺方法、工具、零件特征,实现了零件高效加工。

(2)针对减重槽小曲率近平面特征,提出了定夹角刀具底刃大步距曲面高效加工方法,增加了刀具有效切削接触面积,极大地提高了小曲率曲面的加工效率。

(3)针对深腔局部特征多样化、结构刚性差异性大的问题,提出了恒稳态分层加工方案,划分为上、中、下3部分进行切削,依据刀具刚性,制定出不同的加工工艺参数,提高了零件的加工表面质量和效率。

(4)针对五轴联动机床加工可达性不足的现象,提出了拓角度加工策略,开展机床主轴–摆角头–刀柄刀具–零件的联动仿真,动态调整摆角角度,实现了零件难加工区域的减重精准制造。