切割机空气静压电主轴止推轴承的设计

李战伟,郭 东,苏红伟

(北京中电科电子装备有限公司,北京100176)

集成电路封装工艺线上的切割机是将晶圆沿切割道分割成独立芯片的精密加工设备,采用强力磨削的工作机理。空气静压电主轴是切割机强力磨削的执行单元,其性能直接影响切割机的切割效率、切割崩边、切割道宽精度指标,是切割机的核心部件。

空气静压电主轴采用气浮轴承支承,具有转速高、精度高、无污染、摩擦损耗小、寿命长等优点,特别适用于晶圆切割[1]。但空气静压电主轴具有承载小、刚度低、容易出现气锤振动或涡动等缺点,对主轴止推轴承的设计提出了更高的要求。本文采用表压比法对切割机空气静压电主轴止推轴承进行设计计算,确定止推轴承结构参数。

1 表压比法设计

表压比Kg是孔式节流下游压力按无量纲表压表示的形式,其表达式为:

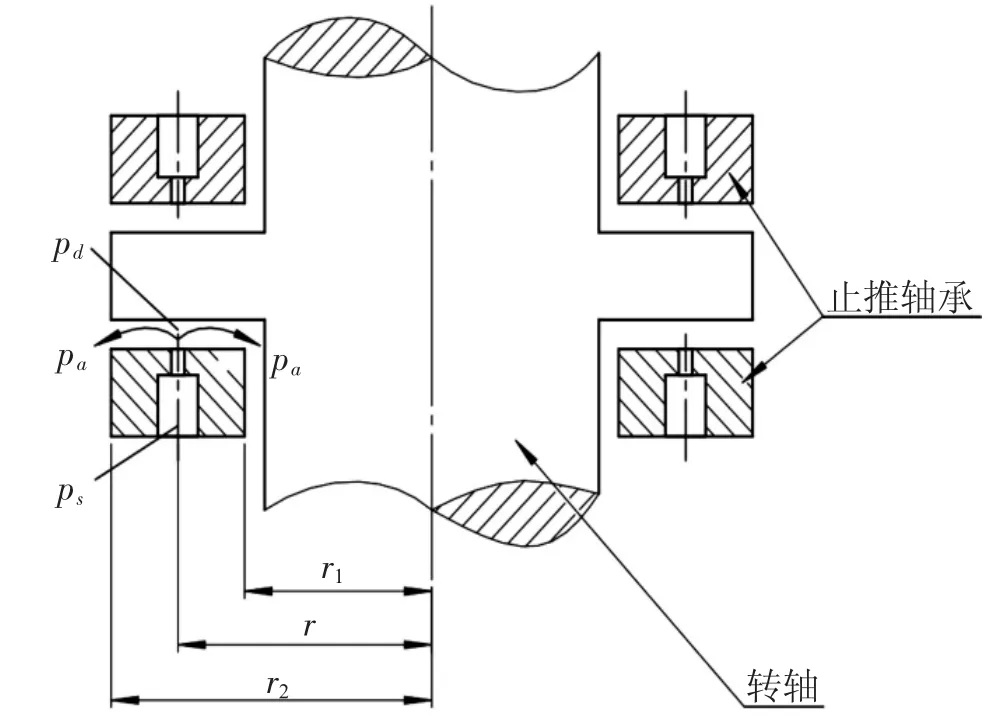

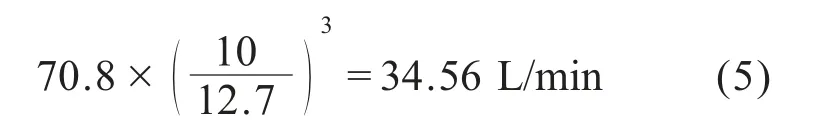

式(1)中,pd为节流末端压力,pa为环境压力,ps为供气压力,β为节流压力比,β=pd/ps;αs=pa/ps,1/αs为无量纲供气压力,如图1所示。

图1 典型止推轴承结构形式

承载力和刚度是切割机空气静压电主轴的关键性能指标,当轴承供压表压ps-pa或αs=pa/ps给定后,由式(1)得到的表压比Kg就决定了节流末端压力pd或pd-pa值,即确定了气膜的初始压力边界值。给定轴承几何条件,通过求解即可得到轴承间隙气膜的压力分布,以及轴承刚度和承载力。

2 止推轴承指标要求及表压比Kg的确定

就承载力和刚度的计算,设计止推轴承比设计径向轴承要容易,但自激不稳定性(即“气锤”振动)和气体消耗量大,加大了止推轴承的设计难度。按最大刚度设计时,一般取Kg=0.69[2]。

3 确定止推轴承关键尺寸

3.1 轮廓尺寸r1和r2的确定

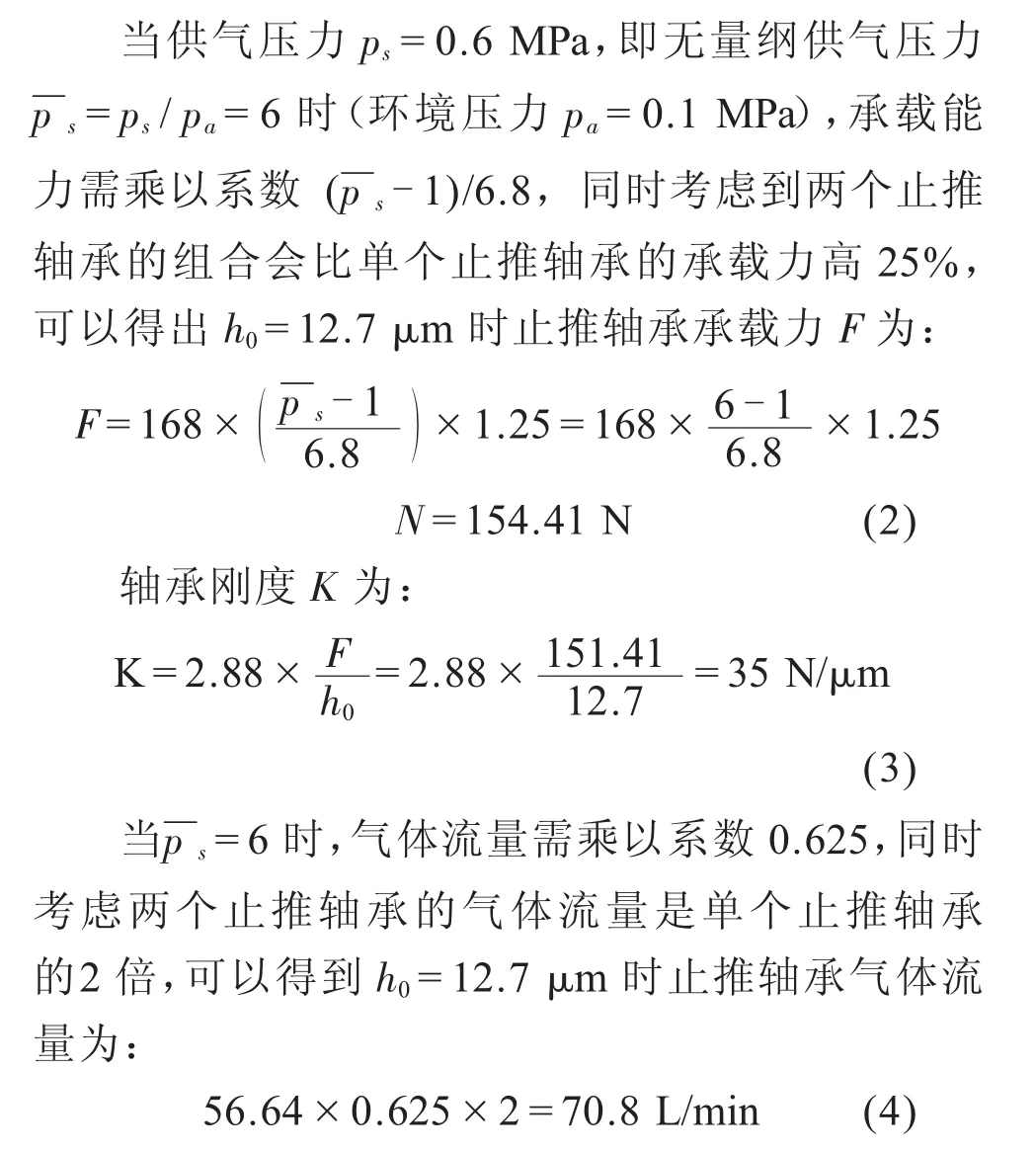

止推轴承轮廓尺寸主要是止推轴承的外径r2和内径r1。对应不同r1-r2值的载荷和流量曲线[3],如图2所示。

由图2可以得到,轴承内径2r1=26 mm,外径2r2=39 mm,进气孔圆周直径当轴承间隙h0=12.7μm时,单个止推轴承的承载力为168 N,气体流量为56.64 L/min。

该流量对于切割机空气静压电主轴止推轴承来讲偏高(通常径向轴承和止推轴承气体流量之和约80 L/min),为降低气体流量,轴承间隙减小为h0=10μm,此时气体流量为:

轴承间隙的减小,也有利于提高止推轴承刚度和主轴工作稳定性,改善晶圆切割品质,其不利影响就是提高了轴承的加工精度要求,而这在加工上是可以保证的。

3.2 节流器类型及尺寸的确定

节流器是空气静压电主轴轴承设计的关键部分,节流器是使压力为ps的压缩空气进入轴承间隙前,产生节流效果,使出口压力(即轴承气膜入口压力pd)相对稳定,从而形成具有一定承载力及刚度的稳定润滑气膜,支承转轴实现高转速下稳定工作的一种结构。

高速空气静压电主轴常用的节流器类型主要有小孔节流器和环面节流器两种,如图3所示。

图3 常用节流器类型

在稳定性方面,环面节流器优于小孔节流器。特别是对于止推轴承,由于小孔节流器存在凹穴,且凹穴深度的一致性难以控制,容易产生气锤振动,因此空气静压电主轴止推轴承选用环面节流器。

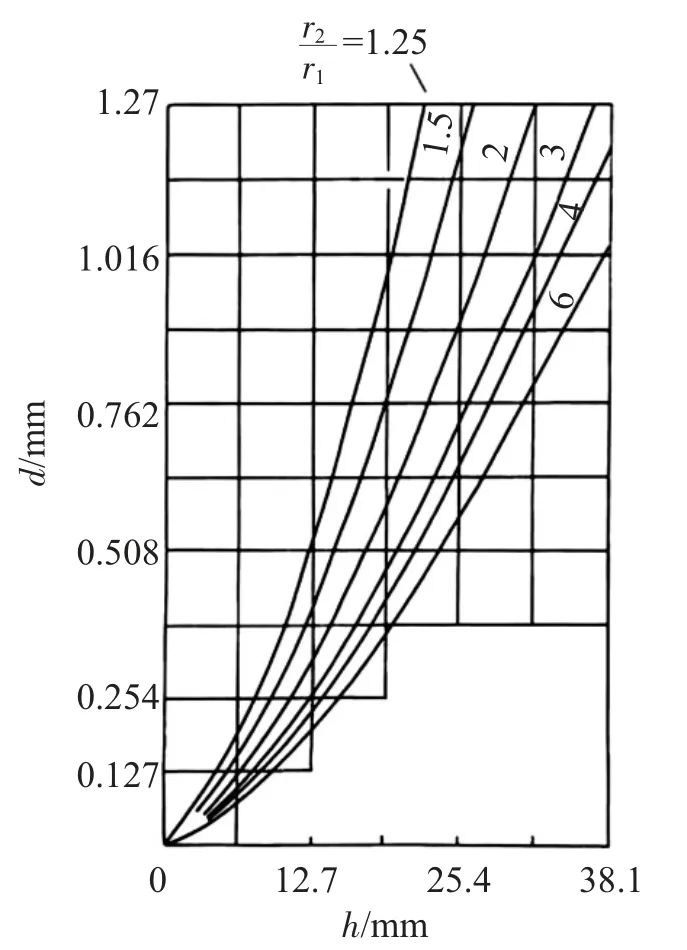

节流器直径d与轴承间隙h的对应关系如图4所示。

图4 中心小孔节流止推轴承节流器直径d-h曲线(ps=ps/pa=4.4,Kg=0.69)

当圆周方向节流孔数n=8时,小孔节流器直径为:

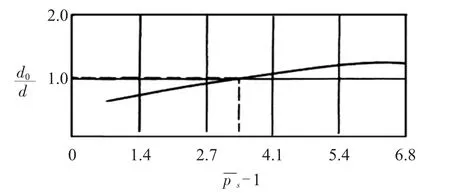

考虑到无量纲供气压力的变化,小孔节流器直径d的修正曲线如图5所示,图5中d为已得到的0.21 mm。

图5 小孔节流器直径修正曲线

根据图5可以得到=6、n=8时,小孔节流器直径d0=0.21×1.22=0.26 mm,取值0.25 mm。

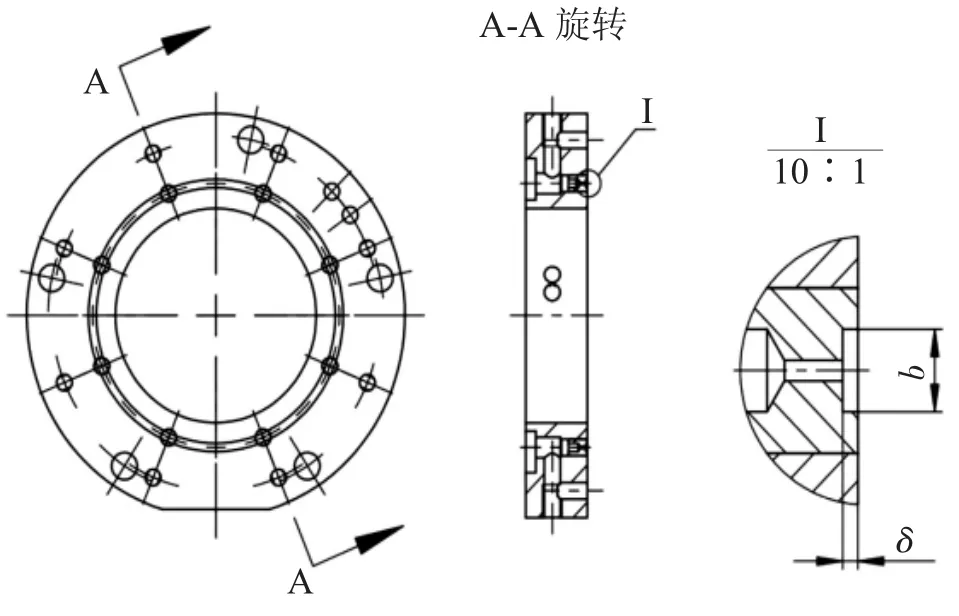

3.3 均压槽结构参数

在切割机空气静压电主轴止推轴承设计时,通常会增加周向均压槽。均压槽可以提高空气静压轴承的承载力和刚度[4],降低涡流引起的微振动[5],但均压槽增加了气容,均压槽内部气容与气膜总体积之比过大时易引起气锤振动。切割机空气静压电主轴止推轴承均压槽结构设计如图6所示。

图6 切割机空气静压电主轴止推轴承均压槽结构

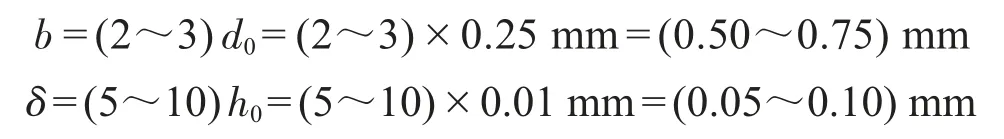

均压槽的槽宽b和槽深δ推荐为[6]:

为避免产生气锤振动,选取均压槽宽b=0.5 mm,槽深δ=0.05 mm。

止推轴承按照以上参数设计,装配后止推轴承部分出现气锤振动。经计算此时均压槽内部气容与气膜总体积之比为38%,认定均压槽尺寸推荐值偏大。通过研磨止推轴承端面,减小槽深至δ=0.015~0.020 mm时,气锤振动消失,此时均压槽内部气容与气膜总体积之比为11%~15%,因此将止推轴承均压槽深修正值改为0.015~0.020 mm。

4 结束语

采用表压比法对切割机空气静压电主轴止推轴承进行设计计算。为得到最大刚度值,止推轴承表压比Kg确定为0.69,通过计算,确定轴承内径2r1=26 mm,外径2r2=39 mm,进气孔圆周直径2r=32 mm,轴承间隙h0=10μm;通过进一步分析确定止推轴承采用环面节流器,节流孔数n=8,小孔节流器直径d0=0.25 mm;经理论计算和实验验证,确定止推轴承采用周向均压槽,槽宽b为0.5 mm,槽深δ为0.015~0.020 mm。