多线切割机控制系统的设计与研究

朱宗树,李清红

(湖南红太阳光电科技有限公司,湖南 长沙410000)

随着大规模集成电路的迅速发展,器件制造对硅单晶的表面质量要求越来越高,硅片经过切割、研磨和抛光后,加工损伤的程度和深度是硅材料切割的关键因素之一。内圆切割机虽然有其优越性,如技术成熟、刀片稳定性好等,但近几年对内圆切割硅片的损伤及作用机理的研究认为:一方面内圆切割硅片的损伤层近表面的微裂纹使硅片强度大为降低;另一方面,相对于多线切割机切割而言,线的直径一般小于170μm,而内圆切割机刀片厚度大约为300μm,明显大于多线切割机的切割线直径,且多线切割机的生产效率是内圆切割的10倍以上。因此,多线切割具有加工效率高,损耗小,适合大批量硅片加工等优势,在太阳能电池及其半导体材料的切割上,得到了广泛的应用。

多线切割机是近十几年来获得迅速发展的一种硬脆材料切割设备,它包括使用游离磨料和固结磨料两类。根据锯丝的运动方式和机床结构,可分为往复式和单向多线切割机。目前在光电子工业中使用最为广泛的是往复式多线切割机。多线切割机使用高硬度的碳化硅作为磨料,其典型磨料尺寸为20μm以下,能够对硬脆材料进行精密、窄锯缝切割,且可实现成形加工。随着在大尺寸半导体和光电池薄片切割中的应用和发展,多线切割机逐渐显现出一系列无可比拟的优点:加工表面损伤小、切割后的晶片翘曲度小、切片薄、片厚一致性好、切割硅锭尺寸大、效率高、省料、产量大等。目前,硅片的切割,大多采用多线切割机切割,随着晶体直径的增大,多线切割将完全替代内圆切割。

1 多线切割机切割工艺

多线切割机的核心技术是在研磨浆配合下控制超细高强度切割线完成晶锭的切割。切割线相互平行的缠绕在导线轮上形成一个水平的切割线“网”。电机驱动导线轮使整个切割线网以5~25 m/s的速度运动。

切割线的速度、直线运动或往复运动都会在整个切割过程中根据硅锭的形状进行调整。在切割线运动过程中,喷嘴会持续向切割线喷射含有悬浮碳化硅颗粒的研磨浆。

对于以硅片为基底的光伏电池来说,晶体硅(c-Si)原料和切割成本在电池总成本中占据了最大的部分。光伏电池生产商可以通过在切片过程中节约硅原料来降低成本。降低切口损失可以达到这个效果,切口损失主要和切割线直径有关,是切割过程本身所产生的原料损失。切割线直径已经从原来的180~160μm降低到了目前普遍使用的140~100μm。减小切割线直径还可以在同样的硅块长度下切割出更多的硅片,提升机台产量。

让硅片变得更薄同样可以减少硅锭原料消耗。在过去的十多年中,光伏硅片的厚度从原来的330μm减小到现在普遍的180~220μm范围内。这个趋势还将继续,硅片厚度将变成100μm。减小硅片厚度带来的效益是惊人的,从330μm到130μm,光伏电池制造商降低的总体硅锭原料消耗量多达60%。

在硅片切割工艺中存在多项挑战,主要体现在多线切割机的生产力上,也就是单位时间内生产的硅片数量。生产力取决于以下几项因素:

(1)切割线直径。切割线直径越细意味着切口损耗越小,同一块硅锭可以生产更多的硅片;然而,切割线直径越小越容易断裂;

(2)荷载。每次切割的总面积,等于硅片面积乘以每次切割的硅锭数量再乘以每个硅锭所切割成的硅片数量;

(3)切割速度。切割机切割晶锭的速度,在很大程度上取决于切割线运动速度、电机功率和切割线拉力;

(4)易于维护性。多线切割机需要周期性的更换切割线和研磨浆,维护的速度越快,总体的生产力就越高。

生产商必须平衡这些相关的因素使生产力达到最大化。更高的切割速度和更大的荷载将会加大切割线的拉力,增加切割线断裂的风险。由于硅锭是在切割线网的作用下被一次性切割成多片硅片,只要有一条切割线断裂,正处于切割状态的硅锭便不得不丢弃。然而,使用更粗更牢固的切割线也并不可取,这会减少每次切割所生产的硅片数量,并增加硅原料的消耗量。

硅片厚度也是影响生产力的一个重要因素,因为它关系到每个硅块所生产出的硅片数量。硅片越薄,给多线切割机技术提出越高的挑战,因为其生产过程要困难得多。除硅片的机械脆性外,如果不对多线切割机工艺精密控制,细微的裂纹和弯曲都会对产品良率产生负面影响。硅片越薄,多线切割机系统必须对切割线速度和压力、以及切割冷却液进行更精密控制。

除硅片的厚度要求外,晶体硅光伏电池制造商都对硅片的质量提出了极高的要求。硅片表面不能有损伤(细微裂纹、多线切割机印记),形貌缺陷(弯曲、凹凸、厚薄不均)要最小化。

2 多线切割机控制系统

多线切割机是复杂的机电一体化系统,包含PLC控制系统、伺服控制器、变频器及切割主辊电机、放线辊电机、放线张力控制电机、放线排线电机、收线辊电机、收线张力控制电机、收线排线电机、进料电机、砂浆泵电机、砂浆搅拌电机等,在系统闭环控制下,多台电机严格线速度同步、紧密配合、协同运行,实现复杂的正反向往复式高速切片。

3 设计依据

(1)多线切割机PLC控制系统技术要求;

(2)FRENIC 5000VG7S用户手册;

(3)MHT259a(FALDIC-α)用户手册;

(4)GRAPHIC OPERATION TERMINAL GT15 User's Manual;

(5)QCPU用户手册;

(6)IEC61000-3-2电流谐波发射;

(7)CE-101,25 Hz~10 kHz电源线传导发射;

(8)CE-102,10 kHz~10 MHz电源线传导发射;

(9)CE-106,10 kHz~40 GHz天线端子传导发射;

(10)IEC61000-4-1抗扰度试验综述;

(11)IEC61000-4-2静电放电抗扰度试验;

(12)IEC61000-4-3辐射(射频)电磁场抗扰度试验;

(13)IEC61000-4-4电快速瞬变/脉冲群抗把度试验;

(14)IEC61000-4-5浪涌(冲击)抗扰度试验。

4 系统硬件方案

4.1 系统硬件

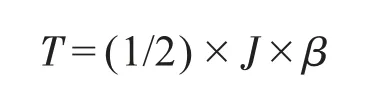

控制系统硬件以PLC为核心,变频器及伺服控制器为驱动器,各类电机为执行部件,脉冲编码器、温度传感器、位移传感器、张力传感器等为检测反馈部件,采用触摸屏作为人机界面(HMI)。系统采用集散式设计,将各速度控制、张力控制分布到各伺服控制器中,以降低各执行件的耦合强度,获得最快的响应特性。控制系统框图如图1所示。

图1 控制系统框图

系统特点:

(1)系统支持正反向往复切割工艺,收线与放线过程控制逻辑对称置换。

(2)大功率主辊电机采用PG矢量变频控制,获得稳定的快速响应的正反向运行曲线。

(3)张力控制采用PG变频转矩控制,由于转矩与电流直接相关,可以快速的响应特性。

4.2 控制特性分析

由于张力控制效果直接影响多线切割机系统可靠性与切割率。因此,将张力控制作为系统控制的关键点。

4.2.1张力控制特性分析

为适应张力双向的调节要求,要求张力辊位于行程的中间零位。张力辊行程为±0.15 m,可补偿钢丝长度为±0.3 m。

由于放线张力控制电机设定在限转矩工作方式,该转矩由励磁电流与电枢电流决定。在稳态下,钢丝张力产生的转矩与收放线电机提供的转矩平衡,即:

收放线张力控制电机转矩等于钢丝张力乘以2倍的力臂。

在瞬态情况下,变频器励磁电流与电枢电流为固定值输出,给出的转矩固定,如果钢丝张力产生的力矩大于电机转矩,张力电机摆轮向负方向运动;如果钢丝张力产生的力矩小于电机转矩,张力控制电机摆轮向正方向运动。

设备中采用的富士变频器的电流响应为:800 Hz(1.3 ms),转矩控制精度为:±3%(带PG),能够满足快速张力控制的要求。

4.2.2张力控制电机转速及角加速度分析

主辊与放线辊的线速度差恒定时,张力控制电机匀速运行,并提供一定的转矩来抵消钢丝张力产生的力矩。

假定主辊与放线辊的线速度差为1 m/s,则要求张力辊的线速度在0.5 m/s,可跟踪上主辊与放线辊的线速度差。计算可得张力电机转速为:ω。

假定主辊与放线辊的线速度差为10 m/s,则要求张力辊的线速度在5 m/s,才能跟踪上主辊与放线辊的线速度差。计算可得张力电机转速为:10×ω。

主辊与放线辊的线速度差变化时,张力控制电机要有合适的角加速度来跟踪钢丝加速度。

张力控制电机及力臂总惯量为J,单位为kg·m2;张力控制电机转矩为(T+Tb),单位为N·m,其中Tb为钢丝张力产生的力矩;角加速度为β,单位为rad/s2;张力控制电机的角加速度与转矩关系为:

张力控制电机的输出转矩一方面抵消钢丝张力产生的力矩,另一方面还产生张力控制电机的角加速度。角加速度是双向的,依据实际情况,有这几种模式:正转加速、正转减速、反转加速、反转减速。

跟踪通过合理设置主辊与放线辊的线速度初始值及加速、减速参数、转矩偏置参数、转矩限制参数等,张力控制电机转速可以补偿主辊与放线辊的线速度失配,张力控制电机角加速度可以补偿主辊与放线辊的线速差变化。

4.2.3张力控制电机的稳态零位控制

在张力控制过程中,通过张力辊的正负方向运动,调整钢丝储线量,以弥补主辊与放线辊的线速度差。因此,在稳态下,要把张力辊控制在中间的零位,这样可为双向补偿速度差留出足够储备。

设计通过调整收放线电机转速,实现张力控制电机回零位。收放线电机控制模型如图2所示。

图2 收放线电机控制模型

系统采用双闭环控制,外环跟踪张力轮位置,内环跟踪控制主辊电机的线速度。外部张力环PID在PLC进行运算,内部速度环PID在变频器内部进行运算。其中速度环PID为中速环,外部张力环PID为慢速环,变频器内部的转矩环为快速环。

控制过程如下:

(1)启动运行时外部张力环PID被清零,依据用户输入的收线轮直径及主辊线速度(电机转速)换算得到收线轮初始线速度设定值。

(2)在内部速度环PID的闭环调节下,收线轮转速跟踪主辊线速度。

(3)运行过程中收线电机的转速不变,收线轮线卷的半径增加,线速度增加。导致收线轮线速度高于主辊线速度。

(4)导致收线轮线速度高于主辊线速度,钢丝被拉紧,张力增加。

(5)张力增加,与给定张力形成误差,在张力闭环控制过程中,张力电机控制张力臂上的导轮朝负方向发生偏移。

(6)在外部张力电机位置环PID作用下,张力轮位置朝负方向发生的偏移经过比例积分,转化为收线电机给定速度的修正参数。

(7)给定速度下降,使得电机转速适当下降,使得线速度下降,最终使得张力轮回到零位。

(8)运行过程中,收线电机的转速随收线轮线卷的半径增加而减小,维持线速度不变。

(9)运行过程中,依据收线轮线卷的半径增加周期性的修正收线电机给定速度。

4.2.4收放线电机控制性能分析

在给定张力臂行程前提下,分析不同线速度时,放线辊的线加速度要求如表1所示。

表1 线速度差与加速度关系

从表1中数据可以推断出,只有主辊与放线辊的线速度差小于1 m时,通过闭环控制,实现线速度同步才有可能。

放线辊电机功率P、转速N和转矩T满足下式关系:

放线辊电机转矩T、转动惯量、角加速度满足下式关系:

电机功率、转速、角加速度关系:

P=(2π/60)×N×(1/2)×J×β其中:P为电机额定功率,单位为W;T为电机额定转矩,单位为N·m;N为电机额定转速,单位为r/min。J为总惯量,单位为kg·m2;β为角加速度,单位为rad/s2。

从电机功率、转速、角加速度关系可以看到,在给定转速下,放线辊线加速度太大,将导致电机功率要求剧增,超出额定功率,不可实现。

5 系统软件方案

5.1 系统控制功能

系统控制功能如表2所示。

表2 系统控制功能

5.2 系统控制模型

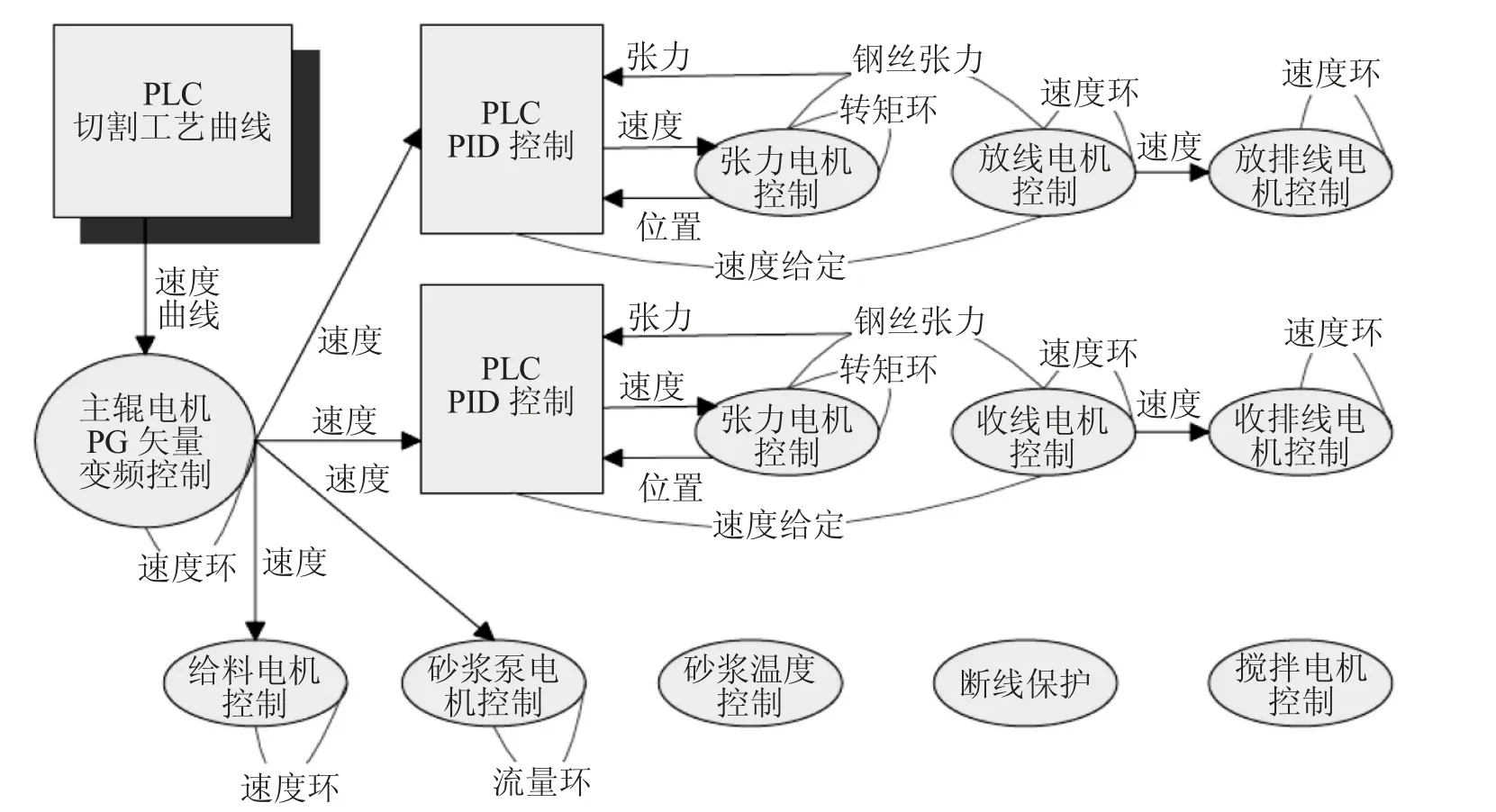

系统采用集散式控制结构,以PLC作为集中控制的核心,完成收、放线的大闭环控制;以各变频器、伺服控制器为控制核心,实现各独立子环的闭环控制。该控制结构最大限度地剥离了各控制环间的耦合关系。系统中,主要控制难点留给了收、放线电机的转速控制。系统控制模型如图3所示。

图3 系统控制模型

5.2.1系统信号流图

通过分析系统运行特性,发现多线切割机工作过程中虽然各部件紧密协调工作,尤其是在线速度方面同步控制,但是,从信号流图角度分析,系统可以独立分割为若干单向流图、若干独立子控制环、两个复杂控制环。系统信号流图如图4所示。

图4 系统信号流图

5.2.2单向信号流图

系统包含下列单向信号流:

(1)主辊给定。PLC生成正反向切割工艺曲线,依据工艺向主辊电机变频器给定速度信号;

(2)放排线电机速度给定;

(3)收排线电机速度给定;

(4)收线电机速度前馈给定;

(5)放线电机速度前馈给定。

5.2.3独立子闭环

系统包含下列独立子闭环:

(1)主辊电机速度环。主棍电机变频器内部实现PG矢量变频速度环控制,精确跟踪给定速度变化。

(2)给料电机速度环。给料电机转速比例跟踪主棍电机转速,给料电机伺服控制器内部实现速度环控制。

(3)砂浆流量环。砂浆泵电机可依据工艺要求,依据主棍电机转速调节流量。砂浆泵电机也可独立运行。

(4)放线张力控制电机转矩环。放线张力控制电机变频器内部PG矢量变频控制实现转矩限制。

(5)放线电机速度环。放线电机变频器内部PG矢量变频速度环控制,精确跟踪给定速度变化。

5.2.4复杂控制环

系统包含下列复杂控制环:

(1)放线张力控制电机张力大闭环。张力传感器检测到钢丝张力,并与给定张力PID运算,调整放线张力控制电机给定速度。该大闭环可视情况设置,理论上该控制环可由转矩环代替。

(2)放线电机速度前馈给定与张力控制电机(零)位置大闭环。张力控制电机(零)位置偏差经过PID运算,得到放线电机速度修正量,该分量与主棍电机转速前馈信号相加后,作为放线电机的速度给定。该控制环内部嵌套放线电机速度环、放线张力控制电机转矩环、放线张力控制电机速度环、放线张力控制电机张力环。

(3)收线张力控制电机张力大闭环。张力传感器检测到钢丝张力,并与给定张力PID运算,调整收线张力控制电机给定速度。该大闭环可视情况设置,理论上该控制环可由转矩环代替。

(4)收线电机速度前馈给定与张力控制电机(零)位置大闭环。张力控制电机(零)位置偏差经过PID运算,得到收线电机速度修正量,该分量与主棍电机转速前馈信号相加后,作为收线电机的速度给定。该控制环内部嵌套收线电机速度环、收线张力控制电机转矩环、收线张力控制电机速度环、收线张力控制电机张力环。

6 结束语

多线切割机以其效率高、工艺好、成本低的优点将成为半导体材料切割的主流设备。但是,多线切割机在加工过程中各电机之间协调同步的复杂性对控制系统提出了很高的要求。本文分析了多线切割机的工作原理、组成结构以及工作过程,提出了对机床控制系统的要求,建立了多线切割机控制系统基础模型,并根据伺服电机的结构原理建立了伺服电机的理论模型。在此基础上,设计了一种PID速度同步跟随及张力力矩跟随的控制方式构建整个多线切割机控制系统。通过样机验证,该系统得到了很好的控制效果,显著提高了多线切割机的工作转速和系统稳定性。