化合物半导体芯片工艺线的特种气体供应系统探讨

李 波,朱延超

(1.北京国联万众半导体科技有限公司,北京101318;2.中国电子科技集团公司第十三研究所,河北 石家庄050051)

在化合物半导体芯片制造过程中,氧化、扩散、淀积、刻蚀、注入、光刻等工艺中,大约要使用到30种不同种类的特种气体(文中简称特气),全部工艺步骤超过几百道。例如离子注入工艺中作为磷源、砷源的PH3和AsH3,刻蚀工艺中常用的F基 气 体CF4、CHF3、SF6等和卤族气体Cl2、BCl3、HBr[1],沉积薄膜工艺中的SiH4、NH3、N2O,光刻工艺中的F2/Kr/Ne、Kr/Ne等。从这些应用可以看出,特气在半导体芯片生产中有着非常重要的作用。一旦特气的纯度或颗粒度不达标,轻则导致半导体产品质量不过关[2],重则扩散污染整条工艺线,甚至报废,造成巨额损失。更为严重的是特气危险系数高,一旦发生泄漏严重影响人身财产安全。因此,特气供应系统的设计根本就是安全,一切设计和使用都必须以特气安全为前提。

特气供应系统是指特气的储存、输送、分配与控制的设备、管道和部件的总称,其中“储存”指气源部分(特气柜GC/GR),“输送”指配管部分(一般用SUS316L EP级不锈钢管),“分配”指二次分配部分(气体分配柜VMB/VMP),“控制”指监督控制部分(特气监控系统GDS)。主要包括特气柜、VMB、输送管道及阀门、PLC自动控制、以及气体泄漏侦测、尾气处理等主要模块。

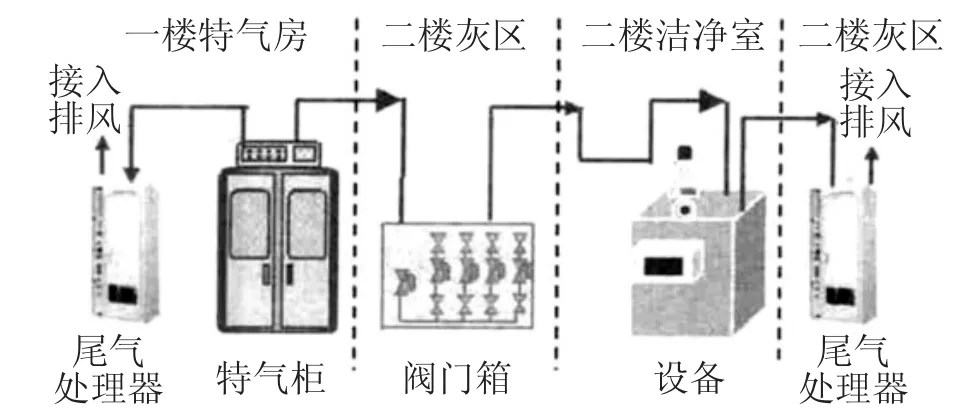

图1是典型的化合物半导体芯片加工厂的特气输送系统示意图[3]。特气从特气柜GC(Gas Cylinder)/气瓶架(Gas Rack)出发,由特气输送管道供应到厂房内的阀门箱VMB(Valve Manifold Box)中,然后再由VMB的各个支点供应到相关设备供其使用,而对于设备工艺后的部分尾气也还要进入尾气处理器(Scrubber)进行处理。对于危险性特气,气体房内还要求设有尾气处理器,以便及时处理各种有毒气体,处理后的尾气再进入中央处理装置(Central Scrubber)以确保工作环境的安全[4]。

图1 特气供应流程图

1 特气间、特气柜

按照气体的性质进行分类,特气一般分为易燃性、毒性、腐蚀性、氧化性和惰性气体五类[5],而在工厂建设和系统规划中,根据特气性质和相容性,通常会将特气间分成易燃易爆特气间、毒腐性特气间和惰性气体间进行分类集中供应管理[6]。有些100/150 mm(4/6英寸)及以下半导体芯片厂及科研机构,有时会根据实际情况,只设置易燃易爆特气间和毒腐性特气间,惰性气体根据不相容性分配在两个房间中。图2是易燃易爆特气间的布局。

图2 易燃易爆特气间布局图

特气间的选择和设计一般由设计院完成。基于安全考虑,特气间一般都独立于主厂房单独建设,其规划时需考虑建筑物的防火、泄爆、防火防爆间距、危险物的总量控制等。特气间必须有良好的通风,在特气间中技术人员要进行钢瓶更换和日常的维护保养工作[7]。

特气间内最主要的组成部分就是特气的供应设备特气柜(GC)/气瓶架(GR),其中GC具备密闭的箱体、具备排风接口、具备自动切换和吹扫的功能,而且有更强的防爆功能,一般应用在危险性高的易燃易爆和有毒气体供应上;气瓶架一般为敞开式的全手动系统,有些甚至采用单瓶系统,不具备自动吹扫的功能,应用在惰性气体的供应系统中。

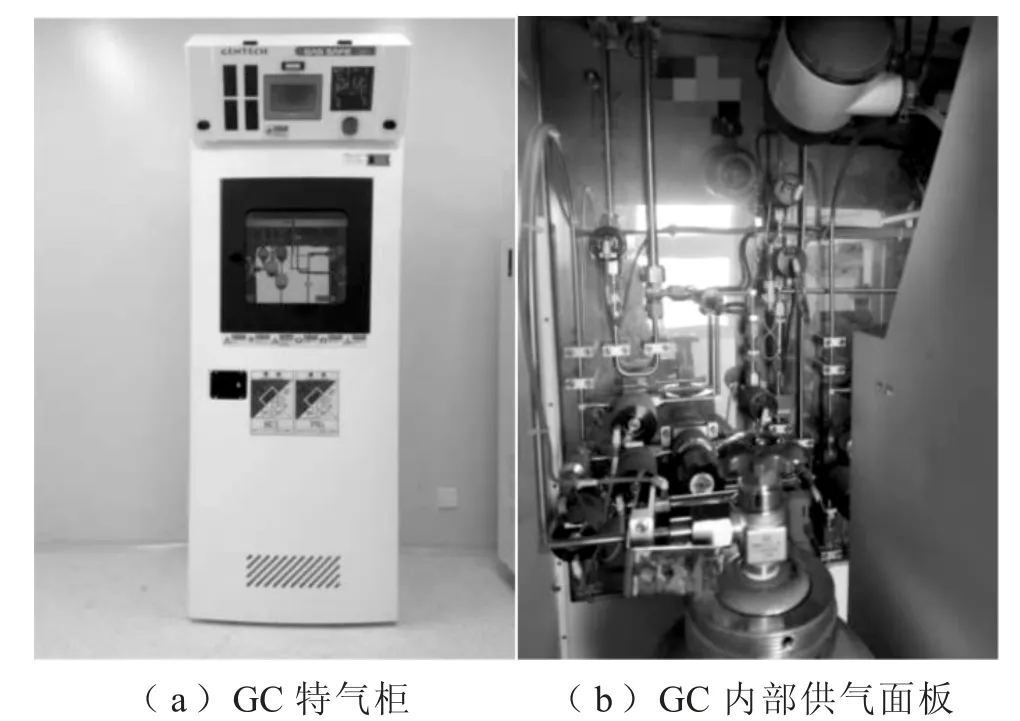

图3是某品牌特气系统的GC特气柜及内部供气面板。特气柜中配置全自动PLC控制器,彩色触摸屏;气体面板采用气动阀门、文丘里真空发生器、压力传感器,可实现自动切换,自动氮气吹扫,自动真空辅助放空;采用调压阀、手动隔膜阀、过流开关(EFS)、单向阀、过滤器等实现压力及质量控制,采用烟感探测器、喷淋头、远程紧急切断、专用氮气吹扫等多重安全防护措施。针对特气柜中挠性接头(pigtail)的气瓶接头,原来的CGA(Compressed Gas Association)标准已经无法满足气体应用中更高的气体纯度和更高的安全性发展需求,因此DISS(Diameter Index Safety System)标准诞生。DISS接头可以从源头上降低人为误操作的可能性,采用的垫片通常有镍、铝和聚三氟氯乙烯(PCTFE)三种材质,大大降低了钢瓶接头本体和钢瓶阀损伤的可能性,从而提高了特气系统安全性。

图3 某品牌特气系统的特气柜(GC)

图4是某品牌特气系统的GR气瓶架及供气面板。与GC工作原理一致,只是功能性简化,仅配备了压力表、减压阀和手动隔膜阀;有些特殊要求的惰性气体会采用半自动气瓶架,配备继电器控制,自动切换,手动吹扫,手动放空。

图4 某品牌特气系统的气瓶架(GR)

对于一些低蒸汽压气体,如DCS、BCl3、NH3等,需要考虑钢瓶加热,气体面板加热,管道伴热等处理,使气体输送压力稳定并能满足设备的使用[4]。

根据化合物半导体芯片工艺的生产需求,目前应用最为广泛的是采用外购气体钢瓶或钢瓶组来输送供气,多采用普通钢瓶(<50 L)。因为它投资少,使用方式灵活,成本相对比较低廉。除此之外部分用量大的特气还会采用Y-钢瓶,T-钢瓶,集装格等方式供气。当特气消耗量达到一定值时,则需在厂房安全距离以外的区域建立气站为生产线供气。

2 特气输送管道

由于某些特气具有易燃或腐蚀的特性,同时生产线对气体纯度要求很高,因此特气管道多使用耐腐蚀SUS316L EP(Electro Polishing)级不锈钢管道,而惰性气体和吹扫气体也可使用BA(Bright Annealing)级不锈钢管道。对于SiH4、PH3、BCl3、Cl2等易燃易爆、剧毒气体的传输,一般采用双套管的形式,即两根大小不同的管件组成,内层管道接触工艺特气,因此要求级别较高,使用SUS316L EP管或防护等级更高的管道,外管则作为内管的保护管路,一般状态下不会接触特气,使用SUS304 AP(Acid Pickling)管即可。外管两端密封后内外管之间抽成真空负压状态,并在气柜端易观察位置设置负压表,如管道负压上升则表明内层管道可能发生泄漏[8]。

特气输送管道施工完成后,需经过专业的技术人员进行五项测试:保压、氦检、颗粒度测试、水分测试、氧份测试,全部测试合格后才能投入生产使用[9]。对于输送腐蚀性气体的管道还要进行钝化操作。

3 阀门箱

当多台工艺设备均使用某一种特气时,使用VMB(阀门箱)或VMP(阀门盘)将集中供气通过多条支路分流到各个工艺设备供其使用特气。

VMB与VMP的工作原理相同,都具备分配特气和调压供应的功能,区别在于VMB一般与特气柜配套使用,应用在危险性较高的特殊气体上,因此VMB具有密闭箱体,通常具备N2吹扫、文丘里抽真空,自动紧急远程切断、泄露报警等功能,在每个进出支路上均配置手动隔膜阀、气动隔膜阀、压力表、压力传感器、减压阀、单向阀、过滤器、安全阀等;而VMP一般与气瓶架配套使用,配置在惰性气体的供应上。图5是某品牌特气系统VMB阀门箱。

图5 某品牌特气系统VMB阀门箱

4 尾气处理器

特气柜在更换钢瓶时都要进行管道吹扫操作,如果所使用的特气为有毒、腐蚀性及易燃易爆的气体时,则吹扫排出的气体不能直接排放至大气中,需要经过尾气处理装置处理符合环保标准后才能排放。同样经过工艺设备使用后的残气及副产物也需要做相应地处理,才能安全排放。

化合物半导体行业普遍使用的尾气处理器(Scrubber)主要有水洗式、吸附式,电加热+水洗式、高温等离子体燃烧式几种,其中,水洗式主要用来处理Cl2、HCl、BCl3、NH3等有毒腐蚀性气体,设备便宜,处理简单;吸附式依照吸附材料种类处理,不适用于容易堵塞的气体流;电加热+水洗式可用来处理SiH4、PH3、DCS、NH3等易燃有毒性特气,应用范围较广;针对NO、N2O、NO2、CF4等不易燃难吸附的特气只能采用高温等离子体燃烧式尾气处理器才能达到较好的处理效果,处理效率可达到99%以上。

5 特气监控系统

特气作为半导体芯片产业的第一危险源,被列为“极高风险”等级,除了因为特气本身有毒、腐蚀性及易燃易爆的特性以外,无尘室的密闭作业环境及回风系统,都大大增加了半导体厂房的风险[4]。一旦泄漏会对人身财产造成很大的伤害,因此第一时间能够探测出泄漏的特气显得尤为重要。

除了本文提到的危险性气体可以根据双套管外管的负压判断外,更重要的是安装特气监控系统,以保证人员和财产的安全。目前行业普遍采用的是GDS特气检测报警系统(Gas Detection System),实时监测、预警处理、远程控制、设备管理一体化,能够实现对厂区内危险气体泄漏实时监测并能判断报警。

GDS通常包括气柜自带的特气泄漏侦测装置和外置的特气侦测器系统,气柜自带的侦测装置包括部分易燃易爆特气气柜红外-紫外线(UV-IR)火花探测器、烟感探测器;特气侦测器系统是使用额外的侦测器装置,通过侦测器传感器监控关联气体的浓度来判断是否发生气体泄漏,特气侦测点一般按照气柜排风管、气柜环境、VMB排风管、VMB环境及工艺设备环境来布置,对于工艺设备而言,当使用多种易燃易爆或有毒腐蚀性的特气时,需配备多种对应的气体侦测器。特气中的惰性气体无需对应的气体侦测器进行监控,只检测所在环境中的氧气浓度。任何有毒气体的泄漏将会被气体侦测系统所侦测到,侦测器将根据气体的浓度高低确定气体供应系统的联动,一般分为浓度高报警和浓度高高报警,达到高高报警意味着现场特气浓度短时接触即会对人体造成伤害,这种状态下原则上特气供应系统会立即关闭相应气源,有广播系统的厂房内会驱动广播系统立即通知人员疏散,迅速撤离报警区域,启动相应的应急处理流程。

在化合物半导体芯片工艺线,常用的特气探测器主要有3种,即:电化学式、纸带式和红外线(IR)式。其中电化学式探测器使用更为普遍,其工作方式是电源带动气泵对待测区域的气体进行抽气采样,将气体送入探头处进行检测,适用于多种特气,结构简单,操作容易,灵敏度高,价格便宜,其缺点是极易被干扰,产生误报警,而且需定期更换。

6 结束语

保障特气供应系统的安全稳定运行对芯片工艺线的正常运营有着非常重要的意义,它不仅对工艺线产能目标和产品质量的实现有着很大的关联作用,而且与人员和财产的安全紧密相关。如何确保特气供应系统不出问题,安全监控系统发挥其预警机制,需要企业和从业人员深思。