环抛机薄片工件可调式承载器的设计与制造

赵思龙,朱楠楠,唐 磊,王 宁,陶 纯,丁 度,朱林伟

(南京工业职业技术大学,江苏 南京210023)

随着信息化社会的发展,半导体材料已经渗透到国计民生的各个方面,其作为尖端技术和高附加值产业发展的基础材料而备受各国关注。近几年在5G和新能源汽车等新市场需求的驱动下,第三代半导体材料迎来了飞速发展。典型的第三代半导体材料碳化硅(SiC)、氮化镓(GaN)、氮化铝(AlN)、氧化锌(ZnO)[1-4]因具有更宽的禁带宽度、更高的击穿电场和更高的热导率、更高的抗辐射能力、更大的电子饱和漂移速率等优异特性在光电子和微电子领域成为研究热点。目前,极具市场前景的5G基站、新能源汽车和快充、轨道交通、光伏发电等都是第三代半导体的重要应用领域,如图1所示。

图1 第三代半导体材料的部分应用

与第一代、第二代半导体材料相比,第三代半导体材料具有良好的力学、化学、热学性能,包括低密度、高比刚度、良好的热稳定性和导热性等优良性能,具有良好的光学性能和加工特性,无毒性,通过坯体工艺能实现复杂形状的近尺寸成型,不但减轻器件质量,还能简化加工工序,成为高频化、轻薄化应用的首选。由于多用于功率器件和衬底材料,高精度、低损伤的加工表面是半导体器件保持优良特性的前提,因此对其加工精度和表面质量有着非常严格的要求。但第三代半导体材料多为具有高硬脆性(如SiC莫氏硬度9.5、AlN莫氏硬度9等)与强化学惰性特点,导致其晶片加工过程效率低、表面质量差,高效超精密加工成为迫切需要攻克的难题。

目前广泛应用的半导体晶片表面加工方法是研磨抛光技术。其中化学机械抛光技术(CMP)[5,6]主要用于全局平坦化,如图2(a)所示,结合化学作用及机械作用对工件进行研磨抛光,获得超光滑表面,但其研磨抛光过程中磨料是添加在研磨液中的,这就导致磨粒运动轨迹不确定、加工效率低、磨粒利用率低、废液对环境不友好等缺陷;固结磨料研磨抛光技术(FAP)[7-9]将磨粒固结在研抛垫基体中,研抛液中不含磨粒,只添加必要的化学试剂如氧化剂、润湿剂、pH值调节剂等,工作原理如图2(b)所示。相对于传统CMP技术,FAP技术由于磨料颗粒固定在研抛垫基体表面,研磨亚表面损伤小,同时工件表面一致性好,加工效率高,磨粒利用率高,因此受到了众多研究人员的关注。

在晶片实际加工过程中多采用环抛机加工薄片工件,由电动机带动安装在环抛机主轴上的研磨盘旋转,研磨垫、工件、研磨液在载荷的作用下产生摩擦、犁削,从而实现去除材料、光滑表面的目的,工件在相对运动中由承载器固定在工作面上,载荷由承载器上方叠加的一定质量的砝码提供(如图2所示)。薄片工件与承载器的装载多采用粘结方式[10],即加热使石蜡融化做粘结剂,将工件粘贴在承载器上,石蜡冷却后形成可靠装载,如图3所示;待加工完成后再次加热融化石蜡,卸载工件。这种方式虽然装载可靠,但操作比较繁琐耗时,不仅要反复刮蜡清洗,而且对于方形薄片工件容易导致边角受力不均、甚至磕碰损伤。

图2 研磨抛光加工示意图

图3 石蜡粘结装载工件

针对工件装载卸载存在的问题,通过常用机构设计一种适用于环抛机且便于操作的薄片工件可调式承载器,实现薄片工件快速装载、卸载,达到提高加工效率的同时保证装载可靠性的目的。本次设计的试制过程采用具有节省材料、个性化设计、研发周期短等优点的3D打印增材制造技术[11-13]来实现。

1 可调式承载器结构设计

本设计通过齿轮齿条机构带动两对卡爪移动,实现薄片工件的快速装卸、装载工件尺寸形状可调节等目标,制备一种适用于环抛机的便于装卸薄片工件的可调式承载器,达到提高加工辅助效率同时保证装载可靠性的目的。本文以100 mm(4英寸)圆形环抛机调整环为例描述可调式承载器机械结构,工件最大尺寸为60 mm×60 mm,厚度为0.5 mm(当晶片的厚度改变时,更换对应的卡爪规格尺寸即可实现相同功能)。

可调式承载器通过齿轮齿条带动两对边卡爪对称移动,保证工件装夹位置处于承载器正中,使工件受力均匀,如图4所示。通过齿轮轴和齿轮的间隙配合(如图5所示的装配关系),分别调整齿轮轴和齿轮即可实现两对卡爪(如图6所示)的单动,同时结构紧凑、便于操作。可调式承载器配套有调整扳手(如图7所示),扳手一端与齿轮端部的两个小孔配合旋转,另一端为一字型,与齿轮轴端部的一字槽配合。分别旋转齿轮轴和齿轮,调整两对移动卡爪至合适位置,可适应不同尺寸、不同形状的工件。

图4 整体结构

图5 齿轮轴和齿轮装配关系

图6 卡爪-齿条结构

图7 配套调整扳手

采用真空吸附垫(如图4黑色区域)实现承载器工作面对薄片工件的吸附作用,其独特的孔隙结构吸附工件时性能如真空状态吸附一样可靠,薄片工件贴在吸附垫上,用手缓慢扭转挤压排出多余空气,即可牢固装载;加工完成后只要轻轻扭动或撬动工件,使少量空气进入贴合面破坏真空环境,工件即可迅速从吸附垫表面卸载下来,操作简单方便,省去了反复加热融蜡清洗等步骤,缩短了加工辅助时间,提高了加工效率。

承载器通过螺钉连接下盖板和上盖板,当卡爪调整到合适位置后,拧紧螺钉。其中弹性垫片选用聚氨酯、绒布等弹性大、表面粗糙的材料,在上下盖板的挤压下,齿轮轴、弹性垫片和齿轮表面贴紧,在摩擦力作用下齿轮齿条处于锁紧状态。与机械防松结构相比,通过摩擦防松实现卡爪与齿轮锁死,不仅简单而且结构紧凑,节省了设计空间。

2 产品试制

本设计制备材料选用PLA塑料材质,此类材料表面硬度不高、质量轻,同时具有一定的强度。卡爪端面距离研磨垫较近时,即使卡爪出现轻微磨损,低硬度的塑料磨屑也不会划伤工件表面;塑料整体质量轻,在组合砝码加载时不会影响到载荷的计算,有利于精确加载。

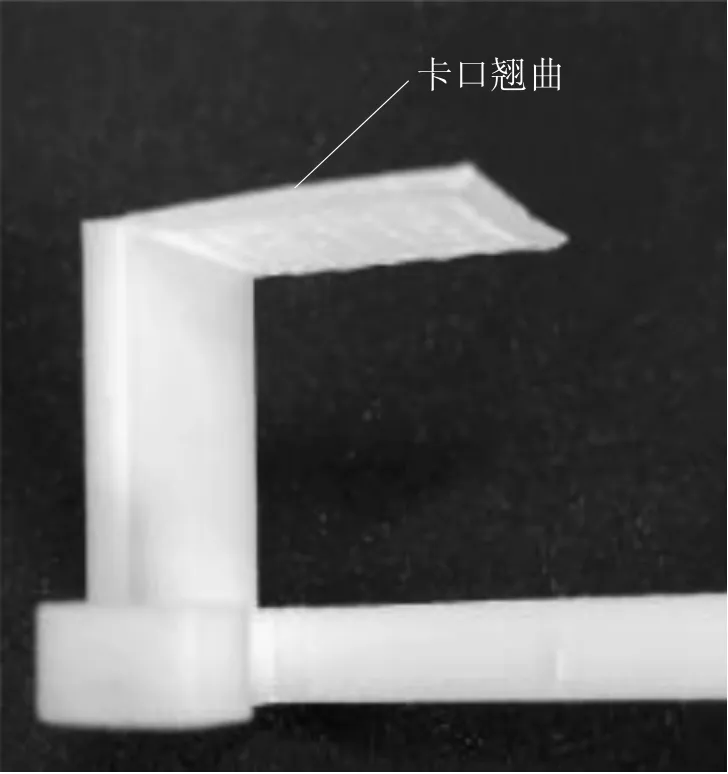

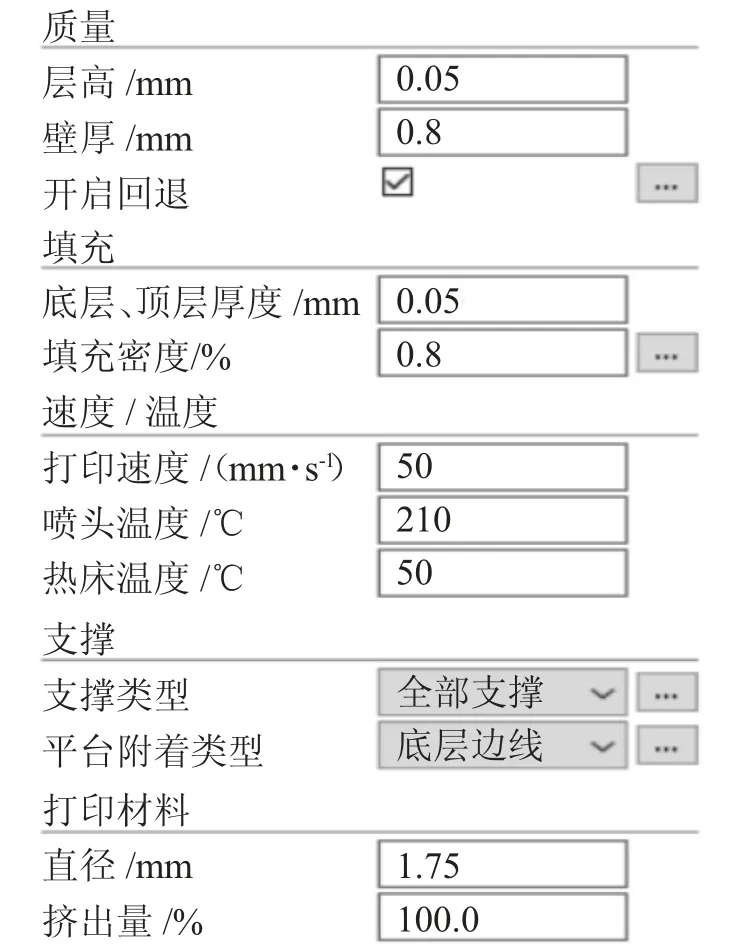

可调承载器基于3D打印技术试制,先通过UG快速建模造型,直观感受产品各个零件的装配关系,并做干涉检查,及时优化各部分的结构与尺寸,为3D打印试制提供模型文件。在3D打印过程中,参数的合理设置极为重要,本设计的试制主要体现在卡爪的打印成型上。卡爪卡口厚度仅为0.4 mm,若打印参数设置不合理,则会出现卡爪卡口强度不足造成翘曲(如图8所示)。经过多次实验,当参数设置为:层高0.05 mm,壁厚0.8 mm,底层/顶层厚度0.05 mm,填充密度50%,打印速度50 mm/s,支撑类型:全部支撑;平台附着类型:底层边线(如图9、10所示),在此参数下,3D打印的卡爪卡口处强度足够,无翘曲现象。

图8 卡口发生翘曲

图9 卡口3D打印参数设置

图10 卡口3D打印仿真图

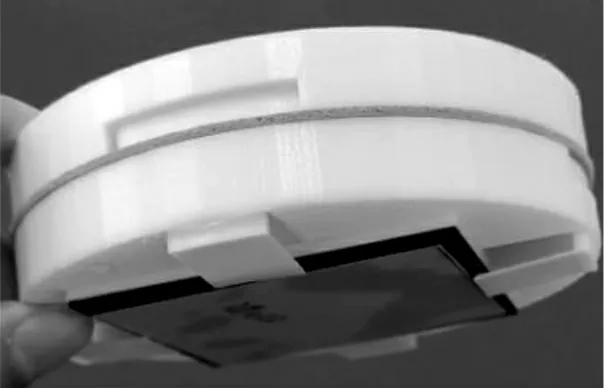

可调承载器采用3D打印技术试制,缩短产品生产制造周期,制造效率显著提高,打印产品质量好、制造成本低。经测试,工件粘贴至可调式承载器工作面上时装载可靠,操作简便,如图11所示

图11 3D打印实物图

。相比石蜡粘结方式,采用可调式承载器不仅装载可靠,而且大大缩短了加工辅助时间。

3 结束语

与石蜡粘结方式相比,可调式承载器的结构简单,操作便捷,提高加工辅助效率的同时能保证装载可靠性;制造选用PLA塑料材质,不仅质量较轻,整体结构质量对研磨加载载荷的影响可忽略不计,而且材料表面硬度不高,细小磨屑不会划伤工件表面,有利于研磨抛光加工的精确加载和表面质量提升;采用3D打印技术试制,制造时间短,试制效率高,质量好,制备成本低。